某炭质页岩型石煤钒矿焙烧浸出试验研究

2022-07-27曾广军李培佑贾秀敏唐宝彬向秋林

曾广军,李培佑,贾秀敏,李 广,唐宝彬,向秋林

(1.西安中核蓝天铀业有限公司,陕西 西安 710500;2.核工业北京化工冶金研究院,北京 101149)

炭质页岩型石煤钒矿是中国特有的含钒资源,伴生金属元素有铀、镍、银、铜、钼、镓等,主要分布湖南、湖北、广西、江西、浙江、安徽、陕西等省,总储量618.8亿t,总钒量约1.18亿t,占中国钒储量的87%,其中已探明工业储量39亿t,五氧化二钒品位大于0.5%的储量为7 707.5万t[1]。矿石中的钒主要呈三价,以类质同象取代铝存在于云母类矿物中,通常占85%以上;其次是存在于铁铝氧化物中,以三价钒为主,少部分为四价、五价钒[2]。由于钒的赋存特性和低价态,决定了其浸出性能差,需要采取强化浸出措施[3-6]。

陕西某炭质页岩型石煤钒矿为碳酸盐化炭质云母石英片岩,矿物组成复杂,主要有绢云母、方解石、绿泥石、石英、黑云母、钠长石;矿物之间嵌布关系十分复杂、解离度差;碳酸盐矿物、绿泥石等耗酸矿物含量高;钒主要以类质同象形式存在于绢云母、黑云母、钙铝榴石、赤铁矿、金红石、钛铁矿等矿物中;少量钒以吸附形式存在[7]。该矿耗酸高达50%时的V2O5浸出率不足55%,因此需要研究新浸出方法,大幅度降低酸耗。

1 试验部分

1.1 试验原料

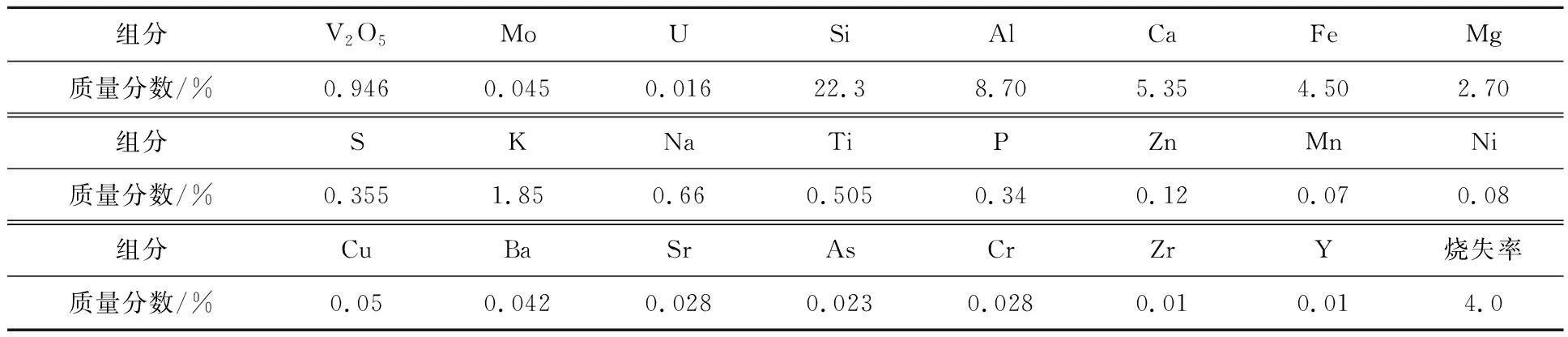

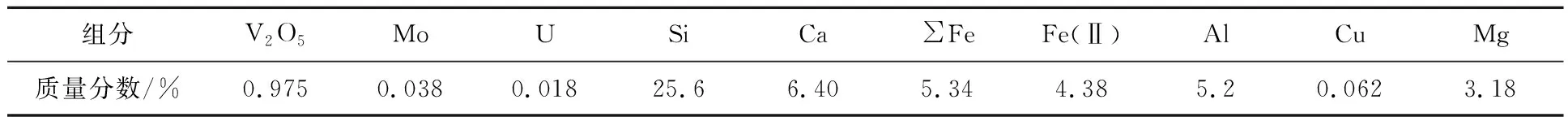

试验矿样取自陕西略阳某地,共计23个矿样,其中探槽矿样5个,平硐矿样18个。将23个矿样全部破碎至-10 mm,混匀,按质量比从不同编号矿样缩分取出;再用对辊将其破碎至-2 mm后,混匀、缩分出2 kg;磨至-0.15 mm占95%,得到原矿样品。原矿样品的X-荧光半定量和化学分析结果见表1、表2。

表1 原矿样品X-荧光半定量分析结果Table 1 X-fluorescence semi-quantitative analysis of ore sample

表2 原矿样品化学成分分析结果Table 2 Chemical composition analysis of ore sample

从表1~2看出,该矿为伴生钼、铀等多金属的钒矿,钼、铀含量较低;除钒外,铀钼均未达到综合回收指标(要求w(U)≥0.025%、w(Mo)≥0.045%);杂质元素主要为硅、钙、铝、铁、镁等,属高钙型石煤钒矿。

1.2 试验原理与方法

矿石中钒主要以类质同象形式置换三价铝而存在于云母晶格中,高温下钙化氧化焙烧可破坏云母结构,将钒氧化为五价并与钙发生反应生成偏钒酸钙,偏钒酸钙溶解于稀硫酸,生成相对较难溶的硫酸钙,从而钒以偏钒酸根离子形式进入溶液[8]。化学反应式为

CaO+V2O3+O2=Ca(VO3)2,

Ca(VO3)2+H2SO4=CaSO4↓+2H++2VO3-。

将试验样品与碳酸钙、氧化钙和氯化钙按比例混合均匀后,加水制成直径为5~10 mm小球,自然晾干;在管式炉中进行氧化焙烧,焙烧后粉碎熟料,用稀硫酸常温下两段逆流搅拌浸出。

2 试验结果与讨论

2.1 原矿酸法直接浸出探索试验

试验主要考察酸浸的酸耗及钒浸出率。试验条件:样品质量50 g,拌酸在95 ℃下熟化16 h后,加水搅拌,浸出2 h,液固比1.5∶1。试验结果见表3。

表3 矿石酸法直接浸出试验结果Table 3 Results of direct acid leaching of ore

从表3看出,随酸用量增加,钒浸出率升高;但当酸用量为50%时,V2O5浸出率不足55%。该矿酸耗极高,主要是碳酸盐和绿泥石耗酸,因此该矿不宜采用酸法直接浸出。

2.2 矿石焙烧浸出探索试验

焙烧目的是通过加入合适的添加剂(钙化合物),在一定温度下样品与该化合物进行氧化反应,使钒由三价变成五价,易于溶解至稀酸中;同时,矿石中的碳酸盐矿物经焙烧分解成氧化物(CaO、MgO),与硅、铝在高温下生成硅酸盐和铝酸盐,由易耗酸矿物变为相对难耗酸矿物,从而降低酸耗。

分别采用马弗炉和管式炉进行氧化焙烧探索试验。样品质量100 g,粒度-0.15 mm,焙烧温度900 ℃,钙化剂为3.3%CaO+3.3%CaCO3+3.3%CaCl2(均为试剂级,加入量为占样品质量的百分数,下同),焙烧时间5 h。焙烧后的熟料用稀硫酸浸出,浸出条件:浸出温度25 ℃;浸出时间2 h;浸出剂2%H2SO4;液固比2∶1;两次错流浸出,总酸用量8%。试验结果见表4。

从表4可看出,对焙烧后的熟料,钒浸出率大于60%,酸耗较原矿样品直接酸浸大幅度降低。因此,选择焙烧浸出工艺作为该矿石处理方法进行研究。

表4 矿石焙烧—浸出试验结果Table 4 Results of ore roasting—leaching

2.3 矿石焙烧浸出条件试验

分别考察了焙烧温度、添加剂种类和配比、焙烧时间、物料粒度对焙烧效果的影响。为考察焙烧条件对钒转化率的影响,采用稀硫酸浸出,浸出条件(下同):浸出温度25 ℃,浸出时间2 h,浸出剂2% H2SO4,液固比2∶1,两次错流浸出。

2.3.1 焙烧温度试验

为考察焙烧温度对钒转化率的影响,进行了焙烧温度800、850、900、950、1 000、1 050 ℃下的焙烧试验。固定条件:钙化剂种类及用量3.3%CaO+3.3%CaCO3+3.3%CaCl2,空气通量4 L/min,焙烧时间5 h(达到焙烧温度后开始计时,下同),物料粒度-0.15 mm。试验结果见表5。

表5 焙烧温度对钒浸出率的影响Table 5 Effect of roasting temperature on vanadium leaching rate

从表5看出,焙烧温度对钒浸出率影响较大,当焙烧温度低于950 ℃时,随着焙烧温度的升高,钒浸出率增加;当焙烧温度高于950 ℃后,钒浸出率随焙烧温度升高而降低。其原因是焙烧温度过高,物料发生烧结,影响浸出。因此适宜的焙烧温度为950 ℃。

2.3.2 添加剂种类和用量试验

2.3.2.1 添加剂种类试验

从来源、价格及使用效果等方面考虑,选用碳酸钙、氧化钙和氯化钙3种钙化合物进行试验,添加剂用量均为10%,其他条件同2.3.1。试验结果见表6。可以看出,添加氯化钙时焙烧效果最好,添加碳酸钙效果差,添加氧化钙无效果。

表6 添加剂种类对钒浸出率的影响Table 6 Effects of additives on vanadium leaching rate

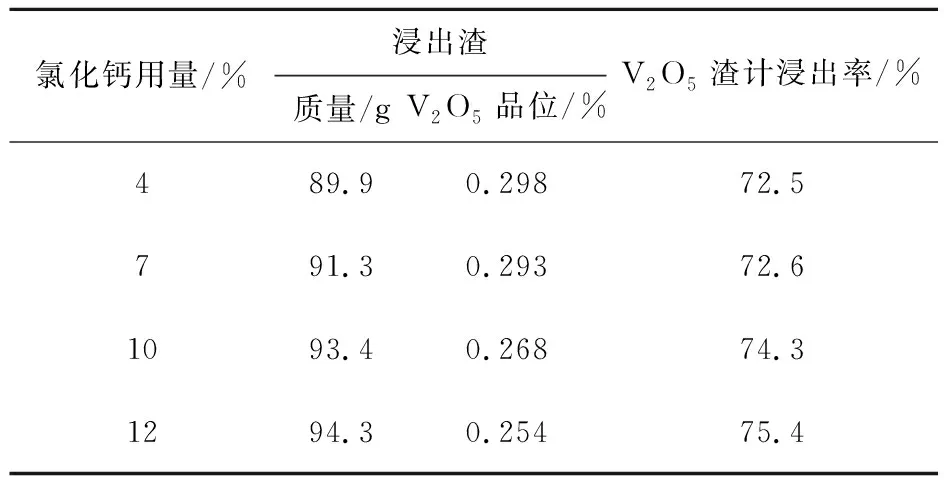

2.3.2.2 添加剂用量试验

用氯化钙作添加剂,进行用量对比试验,其他条件不变。试验结果见表7。可以看出,在4%~12%范围内,增加添加剂用量对钒浸出影响不大,从成本角度考虑,选取最小用量。

表7 氯化钙用量对钒浸出率的影响Table 7 Effect of calcium chloride dosage on vanadium leaching rate

2.3.3 复合添加剂试验

氯化钙在焙烧过程反应机理:氯化钙在矿石中的钒、铁、锰等氧化物催化作用下,分解产生活性氯,破坏云母结构,分解产生的氧化钙与氧化硅在高温下生成硅酸钙,降低酸耗。

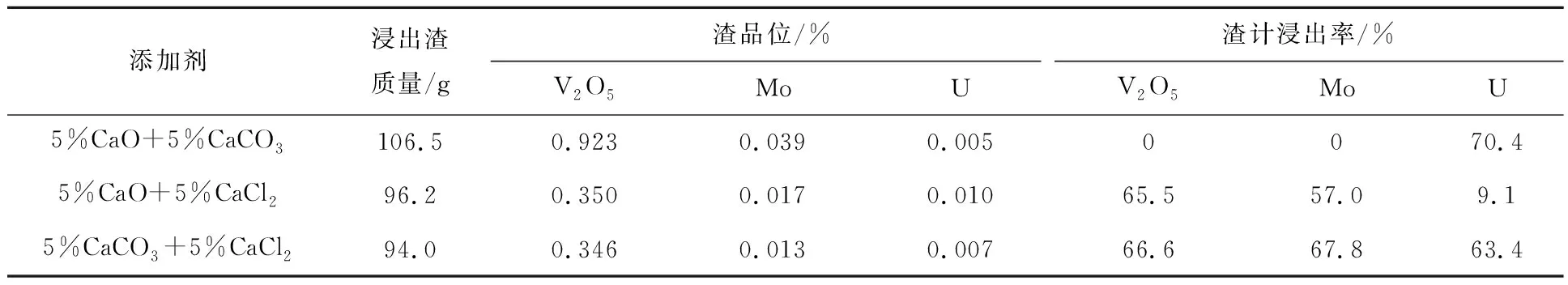

2.3.3.1 复合添加剂初步筛选

为考察钙来源,进行了2种添加剂的组合试验,固定复合添加剂总用量为10%,其他条件不变。试验结果见表8。

表8 复合添加剂种类对钒浸出率的影响Table 8 Effects of compound additives on vanadium leaching rate

从表8看出,添加氯化钙对钒浸出效果好;不添加氯化钙时,钒、钼浸出率均为零;有氯化钙存在时,添加碳酸钙和氧化钙效果相同。从来源及成本考虑,优先选用碳酸钙。

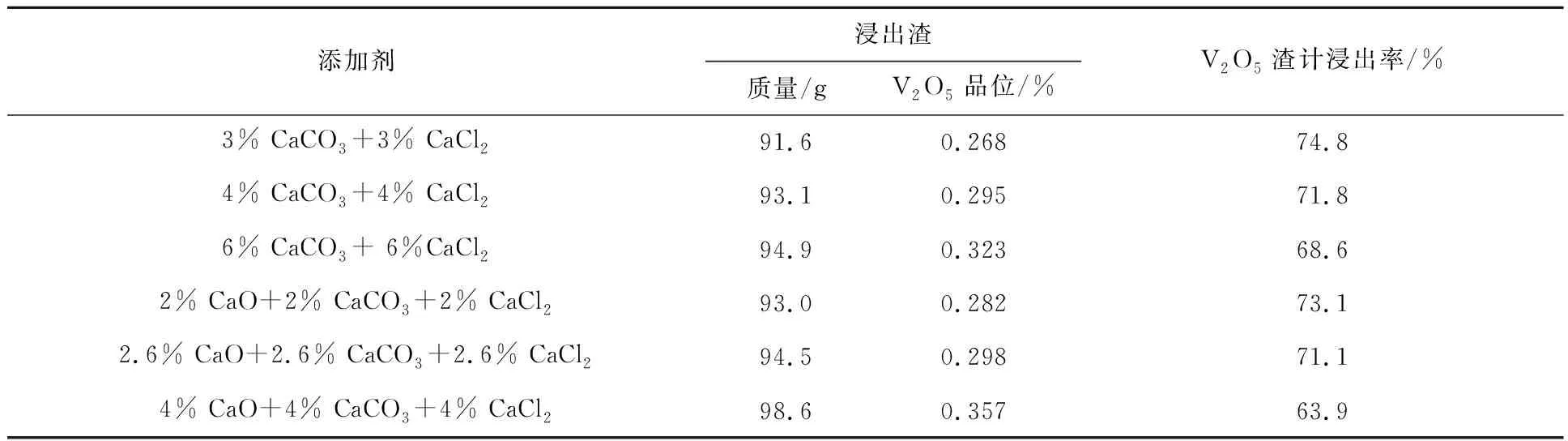

2.3.3.2 复合添加剂种类及用量试验

为进一步考察复合添加剂(2种试剂组合、3种试剂组合)及其用量对钒转化率的影响,进行了复合添加剂种类及用量试验,其他条件不变。试验结果见表9。可以看出,CaCO3+CaCl2组合及CaCO3+CaO+CaCl2组合,随添加剂总用量增加,钒浸出率略有下降;相同用量情况下,CaCO3+CaCl2组合比CaCO3+CaO+CaCl2组合的钒浸出率略高。因此,选用复合添加剂组合为CaCO3+CaCl2。

表9 添加剂种类及用量对钒浸出率的影响Table 9 Effects of type and dosage of additives on vanadium leaching rate

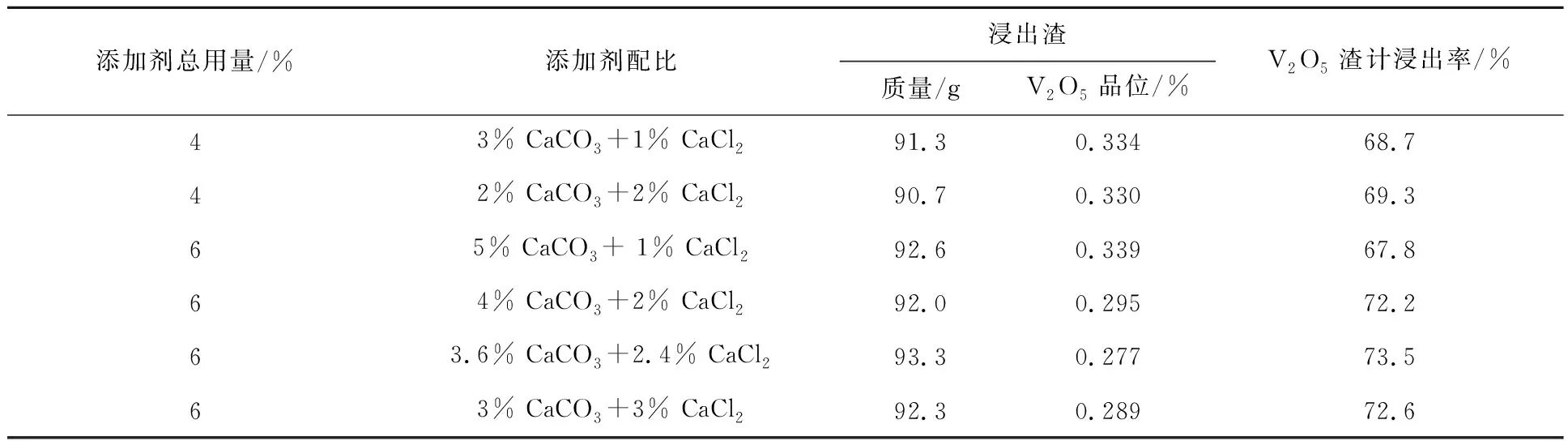

2.3.3.3 碳酸钙与氯化钙复合添加剂总用量及配比试验

为进一步确定碳酸钙与氯化钙复合添加剂总用量及其配比,进行总用量4%、6%和不同配比试验,其他条件不变。试验结果见表10。

表10 CaCO3+CaCl2组合总用量及配比对钒浸出率的影响Table 10 Effect of total dosage and ratio of CaCO3+CaCl2 on vanadium leaching rate

从表10看出,碳酸钙与氯化钙总用量为6%,钒浸出率大于70%。考虑氯化钙在焙烧过程中分解放出氯气,应尽量减少其用量,氯化钙适宜用量为2%~3%。

试验结果得出,焙烧添加剂以CaCO3+CaCl2组合为好,总用量为6%,其中CaCl2用量以2%~3%为宜。

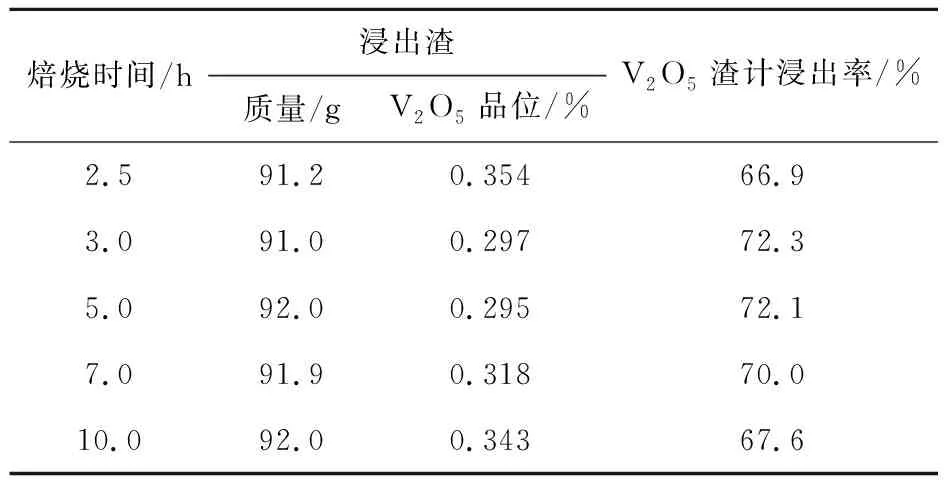

2.3.4 焙烧时间对钒浸出率的影响

考察了焙烧时间对钒浸出率的影响,其他条件不变。试验结果见表11。

表11 焙烧时间对钒浸出率的影响Table 11 Effect of roasting time on vanadium leaching rate

从表11看出,钒浸出率随焙烧时间延长而升高,焙烧时间3 h时,V2O5浸出率达72.3%;当焙烧时间大于5 h后,钒浸出率不但没有升高,反而略有降低。从节约能源和降低成本角度考虑,选定焙烧时间为3 h。

2.3.5 焙烧物料粒度对钒浸出率的影响

考察了焙烧时物料粒度对钒浸出率的影响,其他条件不变。试验结果见表12。可以看出,物料粒度由-0.28 mm到-0.15 mm,V2O5浸出率由67.4%提高到72.4%;物料再磨细,粒度至-0.10 mm和-0.074 mm,V2O5浸出率不但没有提高,反而略有下降。从能耗成本及设备产能考虑,物料粒度选用-0.15 mm较适宜。

表12 物料粒度对钒浸出率的影响Table 12 Effect of particles size on vanadium leaching rate

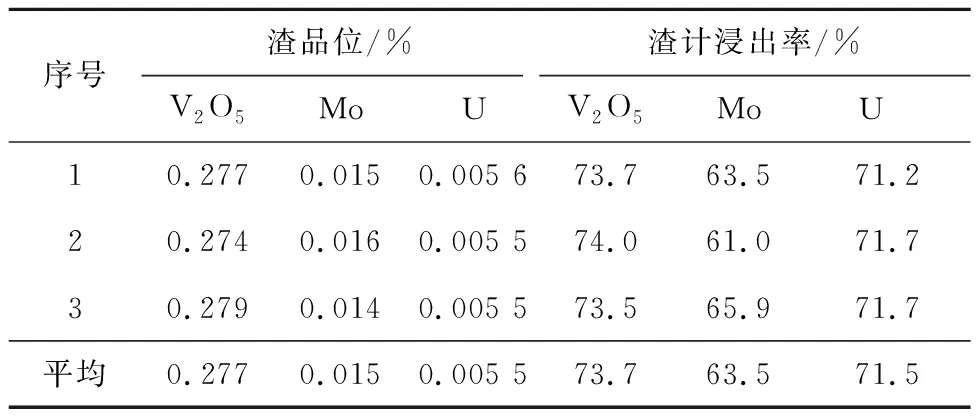

2.3.6 焙烧综合条件验证试验

为验证焙烧条件试验所得到的参数,进行了优化条件下的3次平行综合试验。焙烧温度950 ℃、焙烧时间3 h、空气通量3.2 L/min、添加剂及用量3.5% CaCO3+2.5% CaCl2、物料粒度-0.15 mm。试验结果见表13。

表13 焙烧综合优化条件验证试验结果Table 13 Verification results of comprehensive roasting conditions

从表13看出,在优化焙烧条件下,渣计钒、钼、铀的平均浸出率分别为73.7%、63.5%和71.5%,渣中V2O5、U、Mo平均品位分别为0.277%、0.015%和0.005 5%。

2.3.7 物相分析

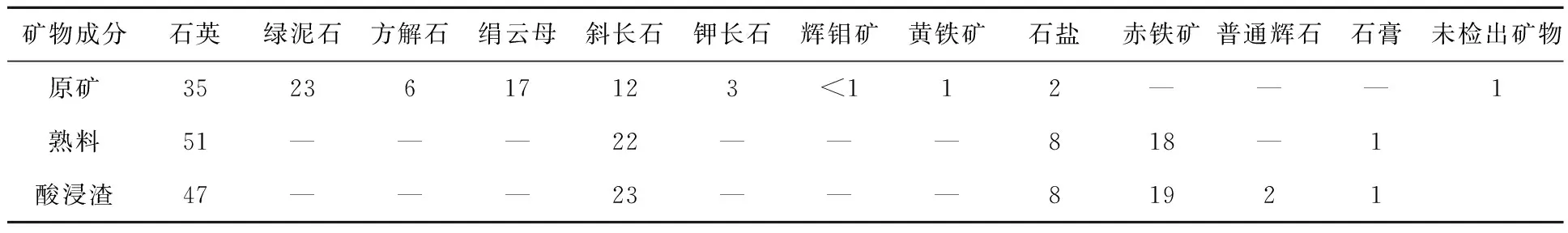

为进一步查明焙烧和浸出过程的化学变化及其他伴生有价元素的行踪,对原矿、焙烧熟料及酸浸渣进行矿物组成分析,结果见表14。

表14 原矿样品、焙烧熟料及酸浸渣X射线衍射分析结果Table 14 X-ray diffraction analysis results of raw ore samples, roasted clinker and acid leaching residue %

从表14看出,原矿经钙化氧化焙烧后矿物组成发生较大变化,原矿中绿泥石、方解石及绢云母等矿物转变成石英、普通辉石、长石和赤铁矿等矿物。这也是原矿经钙化焙烧后,酸耗大幅度降低的原因。

3 结论

1)采用混合钙盐氧化焙烧预处理陕西某炭质页岩型石煤钒矿,焙烧熟料用稀硫酸错流两次浸出,钒、钼、铀的渣计浸出率分别为73.7%、63.5%和71.5%,可高效浸出钒、钼、铀。

2)添加混合钙盐焙烧后,可将原矿中的方解石、绿泥石和绢云母等易耗酸物质转变成石英、普通辉石、长石和赤铁矿等难耗酸矿物,大幅度降低浸出酸耗。