地浸铀矿山井场数字化集控室研究与应用

2022-07-27伍宪玉邱军军柳亚军

侯 录,侯 江,伍宪玉,邱军军,高 志,王 欣,柳亚军,闫 晔

(1.核工业北京化工冶金研究院,北京 101149;2.新疆中核天山铀业有限公司,新疆 伊宁 835000;3.中国工程院战略咨询中心,北京 100088)

随着信息化、智能化技术的发展,国内外矿山企业都将数字矿山的建设作为重点进行研究。对中国地浸铀矿而言,建设科技含量高、环境污染小、资源消耗少、经济效益好的数字化铀矿,既符合“数字核工业”建设要求,也是“中国制造2025”国家战略要求,是新形势下铀矿企业发展的必然趋势,是企业提高安全生产水平、生产效率和竞争力的必然选择[1-2],具有重要的研究意义。

经过多年努力,中国地浸铀矿生产自动化水平显著提高,实现了配液、井场抽注、集液、树脂转运过程等的自动控制;但由于工艺的特殊性,有些工序仍采用人工操作,没有实现真正的矿山全流程自动控制及智能管控。与其他相近矿山行业相比,中国铀矿山在数字化、智能化建设方面和真正意义的数字化、智能化还有一定的差距。

笔者以地浸铀矿井场生产过程为研究对象,在以往自动化技术基础上,采用先进的仪表、控制、数字化管理技术完善控制功能,加强信息化管理功能,建立覆盖地浸井场生产运行全过程的智能管控系统,建成标准井场数字化集控室,进一步提升地浸铀矿的智能化建设水平,提高生产效率,降低能耗,防止地表、地下水污染,为建设数字化、智能化铀矿山奠定基础。

1 地浸铀矿井场生产现状和前景

中国地浸铀矿井场浸出可分为酸性、碱性、中性,其中酸性、碱性生产工艺和生产设备都比较成熟,经多年实践,生产过程自动化水平较高,能够严格控制注液井和抽液井的流比,保证抽液流量大于注液流量,较好地控制地下水污染。大多数矿山井场抽注过程实现了流量监测及抽液变频器远程控制[3];部分矿山应用自整定算法实现了抽液变频器PID控制参数的自动整定,减少了人为操作,系统长期稳定运行[4]。为了解决井场潜水泵高损耗问题,核工业北京化工冶金研究院(以下简称化冶院)开发了抽液变频器PID设定值动态调整算法,及高低流量预警、高低电流报警功能,实现了最优频率运行和连锁停泵,降低了能耗和潜水泵的损坏率。在生产数据信息系统[5]、自动化与信息化系统融合[6]、生产与管理系统集成[7]等方面也取得了一定成果。

地浸铀矿井场有百余口抽液井,为了掌握每个抽液井生产情况,除了监测每口井的流量,还需要对浸出液的铀浓度、酸碱度、氧化还原电位等参数进行在线检测。经过多年的自动化建设,矿山抽注井都配备了电磁流量计,能准确测量抽注井的流量;并使每口抽液井流量之和与进入水冶厂的总流量匹配,较好地实现水冶厂金属衡算。部分矿山采用了化冶院研制的自动巡回检测装置,能实时采集各抽液井的铀浓度、酸碱度等参数,将监测参数与抽液流量结合可以掌握井场百余口井的运行情况,为井场分析过程的数字化、智能化打下了基础。

浸出液处理过程的自动控制是实现整个地浸铀矿数字化、智能化的重要组成部分。离子交换工序的吸附尾液铀浓度是控制吸附过程穿透率的最佳指标,通过化冶院研发的铀浓度在线分析仪实现了对吸附工序和淋洗工序的自动控制;通过料位检测仪表、压力检测仪表、执行机构及PLC系统实现了树脂提升过程的自动控制;通过相关的检测仪表、执行机构实现了淋洗、转型、沉淀等过程的自动控制。

对地浸铀矿生产过程中地下水、地表污染控制进行了许多研究[8-11]。地浸矿山井场周围都建有监测井用于监测地下污染情况。为了更好地监测相关参数,严格控制地下水污染问题,需要进一步安装分析测量装置进行实时监控。为了防止抽液井抽出的浸出液在地表渗漏,化冶院研制了抽液井口污染监测装置,采用无线远距离传输技术可以实时监测分布于井场的各个井的渗漏情况,该技术已进行推广应用。

综上所述,为了实现整个地浸铀矿生产过程的数字化、智能化,需要继续研发和应用各类可靠稳定的过程检测仪表、在线分析装置、执行机构、控制系统,构建安全稳定的网络系统,保证信号的可靠传输;并根据矿山实际情况制定相应的管理制度、操作章程,配备专业维护人员保证整个系统的长期稳定运行。

2 井场数字化集控室结构

采用先进的智能仪表、控制系统、管理平台构建标准数字化集控室,达到对地浸井场工艺过程相关生产设备、能源智能管控的目的,提高地浸井场生产效率与管理水平。根据地浸铀矿井场工艺[12],井场数字化集控室管控范围主要包括:抽液流量、注液流量的在线监测及调节,注液压力的在线监测及自动调节,各抽液支管铀浓度、pH、溶解氧、碳酸根、钙离子、镁离子的在线监测,室外抽液井渗漏情况在线监测;以及抽注流量、压力及分析过程数据的实时采集及历史趋势分析,抽注总量统计及对比分析,设备故障在线诊断及统计分析,生产计划与实际进度对比分析,能耗统计分析,生产过程视频监控及历史查询等。

数字化集控室采用模块化集装箱结构,如图1所示。数字化集控室分为抽液间、注液间、变频配电间,控制系统采用模块化设计,在各个集装箱分别设置1套控制系统子站模块,各站点之间用工业以太网连接,提高网络传输速度、稳定性、兼容性、扩展性和复用性。主站通过光纤将信号传输至控制中心,实现数据集中管理。数字化集控室结构上分为现场设备层、过程控制层、监控层和生产执行管理层。

现场设备层由压力变送器、电磁流量计、变频器、电动调节阀、无线渗漏监测装置、自动取样分析装置,以及网络摄像机等组成。在各抽注液支管,安装电磁流量计进行流量监测;在注液主管,安装压力变送器及电磁流量计进行注液总流量及压力检测;变频器控制潜水泵转速,实现对抽液流量的调节;在注液支管,安装电动调节阀实现对注液流量的调节;在抽液井口安装无线渗漏监测模块,完成渗漏信号的检测传输;在抽液支管安装电磁阀顺序采样,通过在线分析装置完成对相关指标的在线分析。

过程控制层主要由DCS系统构成,完成现场设备的信号采集、处理、命令的下发及自动程序的运行。采用分布式DCS系统,包括主站和多个子站,各站点配置AI/AO、DI/DO、通讯模块完成对流量、压力信号的采集和对阀门、变频器的控制。CPU结合控制算法实现抽液动态控制、注液压力恒压控制,以及注液恒流量控制等。

监控层采用WINCC组态软件开发相应的监测、控制界面,结合视频监控系统实现井场生产过程远程监测与控制。

生产执行管理层主要是通过OPC接口技术获取自控系统数据,根据工艺过程采用快速开发平台开发生产、设备、能源等管理模块,构建MES系统,实现生产计划、设备、能源、过程优化等管理功能。

3 井场数字化集控室主要功能

井场数字化集控室主要功能包括生产过程智能控制、远程智能监控和管理智能化。

3.1 生产过程智能控制

生产过程智能控制通过DCS系统结合控制算法,以现场总线、工业以太网、无线网络技术作为传输网络,实现井场抽液、注液、分析等过程的智能控制。通过压力变送器、流量计、智能在线分析仪表,实现抽注液过程压力、流量等数据采集,采用控制算法结合变频器、阀门等执行机构实现生产过程恒压、恒流量控制。

3.1.1 抽液流量动态跟踪控制

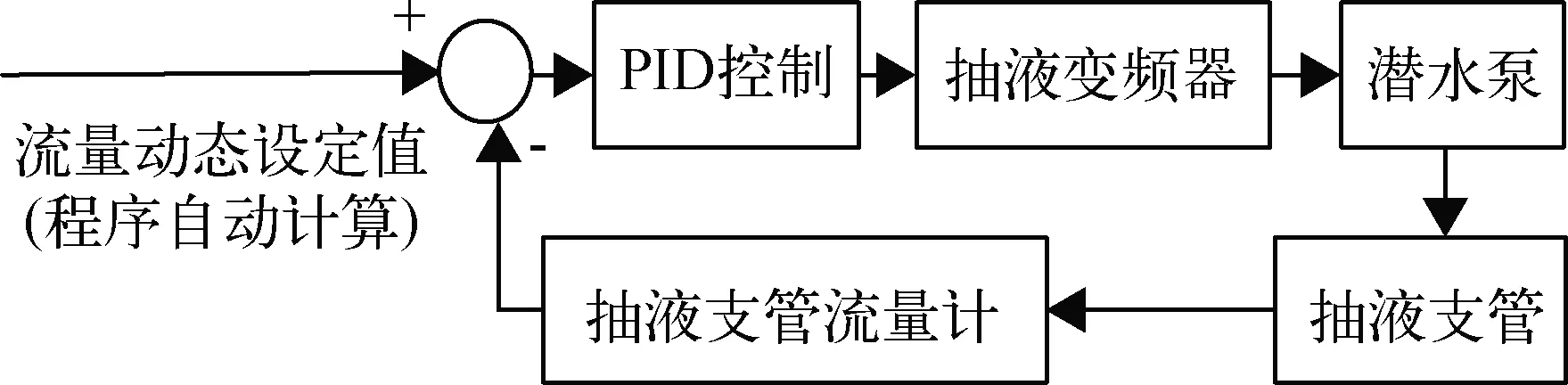

通过抽液流量动态跟踪算法对潜水泵进行PID变频控制,该方法通过算法动态自动调整PID设定值。PID动态跟踪控制原理如图2所示。

图2 抽液流量PID动态跟踪控制原理Fig. 2 Dynamic tracking control principle for pumping flow PID

为了提高控制精度和响应速度,DCS系统采用485总线采集多台抽液支管瞬时流量,用以太网通信代替以往变频器Modbus通讯[13],同时控制多台变频器,将瞬时值与PID设定值比较、运算,输出频率控制变频器,从而调节潜水泵转速,使抽液支管流量保持连续稳定。在控制过程中,设定值自动调整,有效防止了潜水泵的欠载运行或空转,降低了潜水泵能耗并保护潜水泵的运行安全。变频器启动15 min后,启动动态跟踪程序,每10 s采集1个流量值,连续采样10 min,对采样值求平均后赋予PID设定值;同时在线监测流量平均值变化趋势,如趋势持续下降则停泵检修,趋势上升则复位设定值为初始值。运行过程中,若变频器电流持续(根据工况时间可设)高或低,则停机。

流量平均值作为PID设定值,可以反映抽孔在该时间段整体流量变化趋势。系统自动判断流量趋势走向,发现流量减小,自动调小设定值,既降低了能耗,也避免了泵的空转及烧泵情况的发生。

地浸工艺需要保证注液压力的平稳运行,为了实现注液过程的恒压自动控制,在管道上安装压力变送器,在线监测注液主管压力。通过DCS系统的PID功能,将注液主管压力变化的反馈值与设定值比较,并输出电流信号控制泵运行频率,实现恒压闭环控制。整个过程不需要操作人员干预,节省了人力,提高了控制精度及响应速度,控制原理如图3所示。

图3 注液总管恒压控制原理Fig. 3 Constant pressure control principle for liquid injection main pipe

根据工艺的不同可调整控制算法,如中性浸出需要在总管进行注氧、注二氧化碳等操作,可以将注液压力反馈值作为注气压力的设定值,从而保证工艺的稳定运行。

同上述恒压控制原理类似,在注液支管上安装电磁流量计和电动调节阀,利用电磁流量计对注液支管流量进行检测;将信号通过485总线传输至DCS系统,采用轮询的方式,比较各支管流量瞬时值与设定值;通过PID控制算法输出信号给电动调节阀,从而实现对注液支管的恒流量控制。

3.1.2 井孔的自动化监测管理

地浸铀矿井场抽注井数量多、分布面广,在实际生产过程中,常通过人工巡井方式对每个井进行巡检,查看是否存在管道破裂、连接处漏液等问题。这种方式消耗大量劳动力,且不能及时发现漏液事故。

本研究将LoRa技术[14]应用于水浸监测信号传输,将渗漏检测绳用于漏水检测,解决了人工巡井耗时耗力、信息反馈不及时等问题,方便了企业对生产井的自动化监测管理。井场集控室安装LoRa网关,每个井口安装1台渗漏监测装置,检测绳安装于法兰连接处下方。当渗漏的溶液滴落在检测绳上时,感应电缆之间的电阻会发生变化;CPU处理信号,然后通过无线模块发射信号至LoRa网关;LoRa网关将接收的信号通过TCP/IP方式传输至控制中心,发出报警,实现渗漏的远程实时监测报警。

3.1.3 抽液自动取样分析

在抽液支管上安装电磁阀,设置就地控制器定时自动顺序开启各支管阀门,抽液自动进入取样罐;通过在线分析装置自动进行取样分析,将铀浓度、pH、电位、溶解氧、钙镁离子等分析结果上传至调度中心,进行集中存储与管理。

通过上述功能,从数据采集、参数调节到设备控制、取样分析,整个井场生产过程无需操作人员干预,都由在线仪表、执行机构、分析装置完成,节省了人力,极大提高了生产效率。

3.2 远程智能监控

远程智能监控包括组态软件开发的人机交互系统和视频监控系统,操作员和管理员可以在远程监控中心实时全面了解和掌握地浸铀矿所有采区集控室的生产运行情况。视频监控系统主要由网络摄像头、传输网络、视频网络服务器、显示系统组成,生产监视画面如图4所示。人机交互系统主要包括各采区抽注井分布动态监控界面(图5)、集控室生产实时监控界面(图6)、控制参数设定界面、报警设定查询界面、实时和历史趋势查询界面等。

图4 生产监视画面Fig. 4 Production monitoring screen

图5 某采区抽注井分布动态监视界面Fig. 5 Dynamic monitoring interface of pumping and injection well distribution in a mining area

图6 某矿山井场集控室生产实时监控界面Fig. 6 Production real-time monitoring interface of a digital centralized control room in a mining area

3.3 管理智能化

通过开发平台研发满足地浸铀矿井场工艺需求的生产执行系统,并结合自动化系统数据及其他信息,实现井场生产管理过程的智能化。研发的井场生产执行系统功能构成如图7所示。

图7 生产执行系统功能构成Fig. 7 Functional composition of production execution system

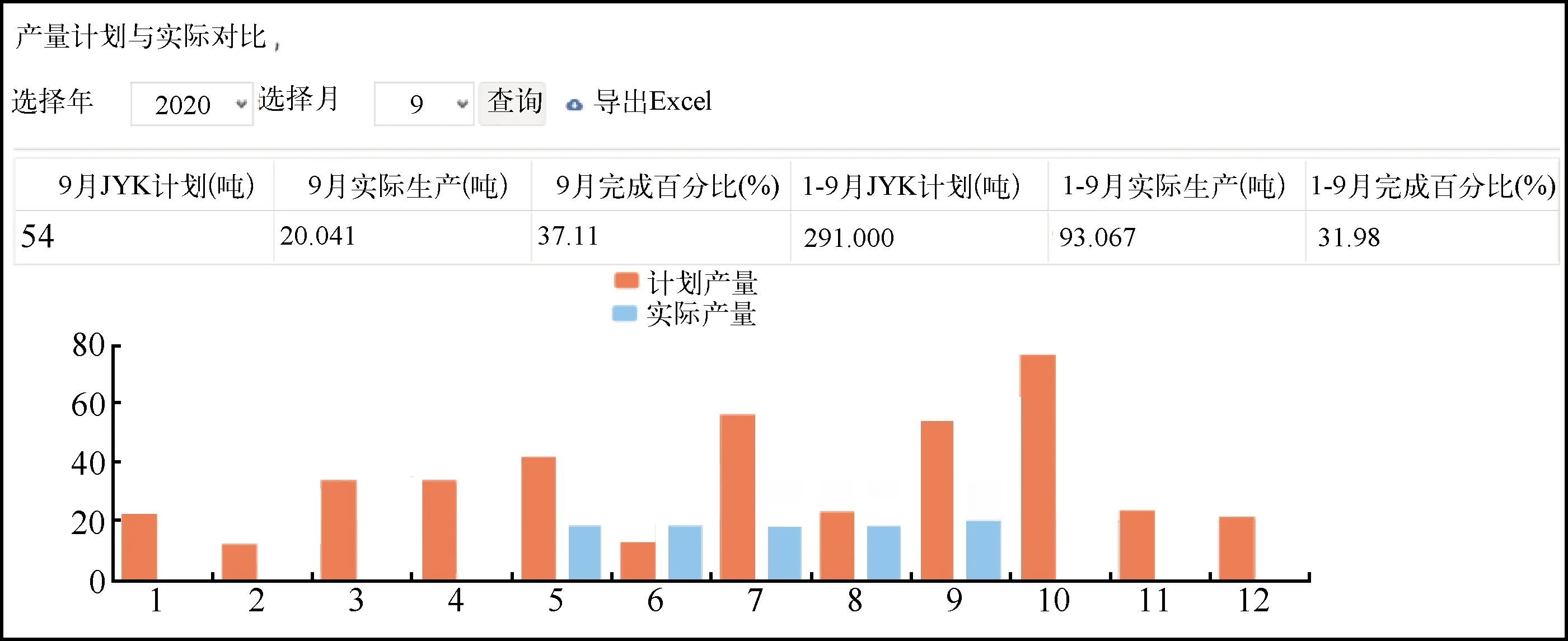

采用OPC、数据库技术将井场生产自动化系统、视频、分析等数据进行采集,规范化处理后集中存储,打通生产执行系统与自动化系统、其他系统间的数据流。通过开发生产管理模块(图8)、设备管理模块、能耗管理模块,以及其他管理模块,实现铀矿企业资源优化配置、过程优化管理,提高设备管理水平与能源利用效率,降低生产成本[15],实现井场生产智能管控。

图8 生产管理模块Fig. 8 Production management module

井场生产执行系统作为铀矿决策系统和过程自动化系统的中间层,起着承上启下的作用,可以把铀矿生产相关设备、信息、资源等串联,打通生产计划、过程数据流,构成集计划、控制、反馈、调节于一体的闭环智能管控系统,使生产管理、控制命令等各类信息在生产执行系统、自动化控制系统中相互传输,实现生产统一调度及生产过程优化,最终实现井场生产过程的数字化。

4 结论

采用先进的检测仪表、在线分析装置、DCS系统、OPC技术、数据库、开发平台建立井场数字化集控室。数字化集控室实现了生产数据自动采集、工艺流程可视化操作、全流程智能管控,达到无人值守的目的,提高了井场生产效率,降低了人员成本。