纳米TiO2改性环氧树脂的制备技术与性能研究进展

2022-07-27万涛王博韩庆刘奎仁王玉江魏世丞

万涛,王博,韩庆,刘奎仁,王玉江,魏世丞,

纳米TiO2改性环氧树脂的制备技术与性能研究进展

万涛1,王博2,韩庆1,刘奎仁1,王玉江2,魏世丞1,2

(1.东北大学,沈阳 110819;2.陆军装甲兵学院,北京 100072)

环氧树脂是性能优异的热固性材料,因具备良好的耐腐蚀性、热稳定性及力学性能,被广泛应用于航空航天、石油化工、舰船、海洋等领域。环氧树脂的高交联结构使其韧性及脆性较差,应用受限,高性能环氧树脂的制备已成为研究热点。概述了纳米TiO2改性环氧树脂制备技术,主要包括机械搅拌法、超声法、机械搅拌和超声结合法、珠磨法和化学物理结合法等。同时归纳了各制备技术的原理及各制备技术对纳米TiO2在环氧树脂中分散性的影响和存在的不足。重点综述了纳米TiO2改善环氧树脂的相关性能,主要包括力学性能、耐腐蚀性能、防污损性能及耐候性能等。TiO2可与环氧树脂发生接枝反应,改善环氧树脂的结构,提高复合材料的力学性能;此外,TiO2的填入可有效提高复合材料的致密度,减小孔隙率,降低表面能,提高其耐腐蚀性能;TiO2/EP复合材料利用TiO2的光催化性能及吸收紫外光性能,大大改善了环氧树脂的防污损性能及耐候性能。最后对TiO2/EP复合材料的下一步研究进行了展望。

环氧树脂;纳米TiO2;复合;制备技术;性能;TiO2/EP

随着科技的发展,复合材料成为未来极具潜力的材料之一,其中高分子量材料已成为近年来最热的材料。环氧树脂(EP)作为一类高性能的热固性聚合物,由于具备质量轻、密度高、黏度大、成本低等优点,被广泛应用于航空航天、石油化工、舰船、海洋等领域。但环氧树脂较高的交联结构使其脆性和韧性较差,且固化后环氧树脂中羟基含量较高,限制了其应用范围[1-4]。为进一步提高环氧树脂性能、拓展环氧树脂应用领域,需将环氧树脂进行改性,目前改性环氧树脂的技术有化学法和物理法[5]。化学法[4,6-7]是指通过化学的方法在环氧基团或羟基上引入软链或硬链,从而改善环氧树脂的韧性和硬度的方法。物理法[8-10]是通过引入无机填料,使环氧树脂形成有机–无机复合材料的方法。物理填料法是一类用于处理复合材料表面缺陷的方法,该方法能达到填充、流平、保护和绝缘基板等目的,已成为改善环氧树脂性能的有效技术[11]。与微米级等粒径较大粒子作为填料形成的传统复合材料相比,将纳米粒子掺入聚合物基质中可以更好地改善材料的特性,特别是材料的韧性和刚度[12-13],纳米粒子作为填料组成的复合材料已成为研究热点[14]。

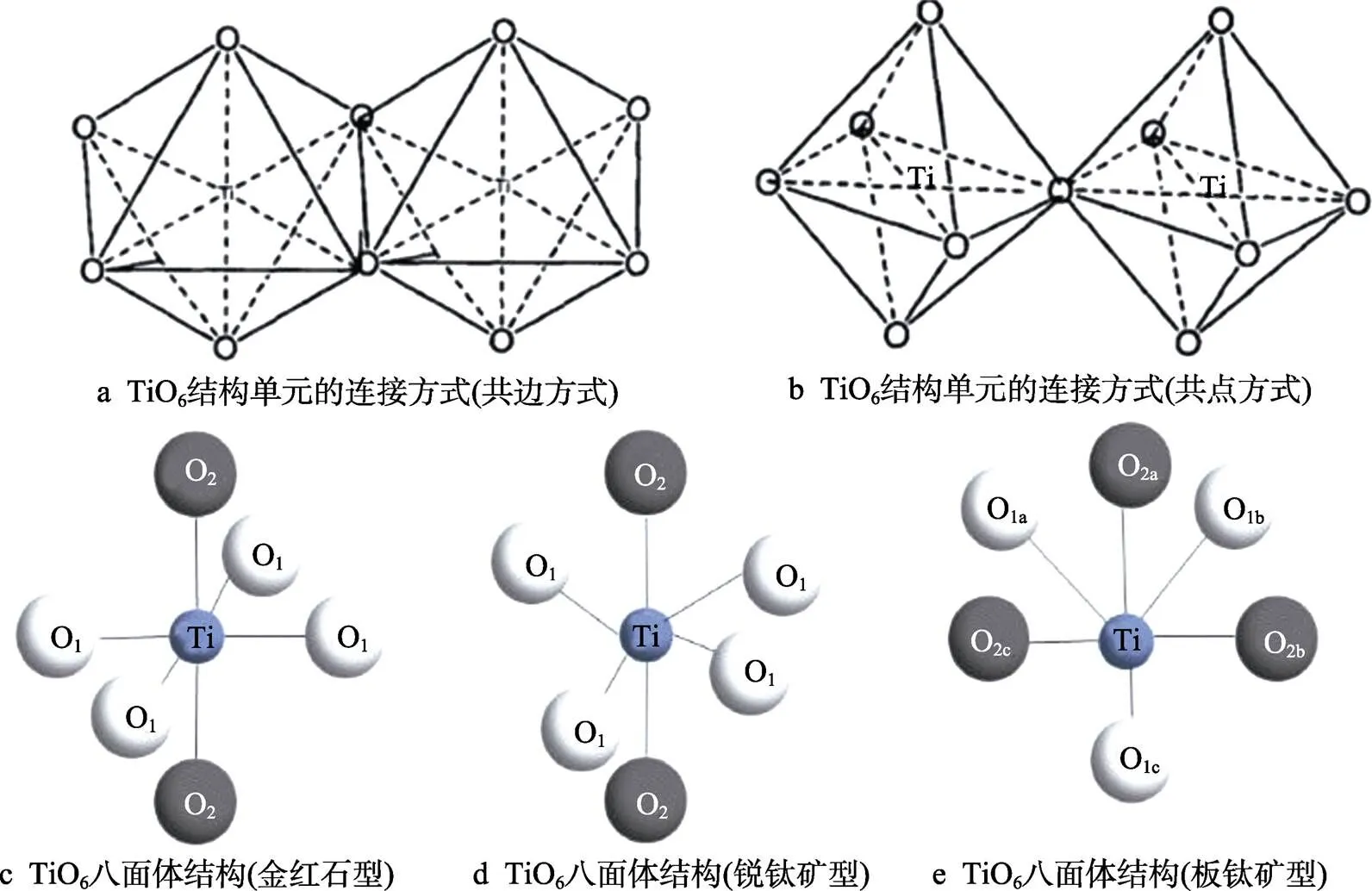

目前,纳米填料多种多样,如SiO2[15]、TiO2[16-17]、ZnO[18-20]、CaCO3[21-22]、SnO2[23]、Fe3O4[24-25]、石墨烯[26]、氧化石墨烯(GO)[27]、碳纳米管[28]、BN[29]等,将这些纳米填料加入环氧树脂中可显著提高环氧树脂的力学性能、防腐性能、耐候性能及其他特殊性能。其中纳米TiO2因具有无毒、较好的化学稳定性、较好的光稳定性、较好的防腐性、较好的电性能、较好的相容性、高光催化活性、高折射率和可吸收紫外光等优异性能[30-31],而成为改善环氧树脂的主要填料。目前常见的TiO2晶体结构主要有3种:金红石相、锐钛矿相和板钛矿相,如图1a和b所示,3种不同晶体结构TiO2的共同点是基本单元都是TiO6八面体。金红石型和板钛矿型结构都是由TiO6八面体共点且共边组成,而锐钛矿型是由TiO6八面体共边组成,板钛矿型TiO2几乎不具备光催化活性,且热稳定性差,研究价值低。锐钛矿型实际上是一种四面体结构,金红石型是晶格稍有畸变的八面体结构。如图1c—e所示,组成金红石型的TiO6八面体是沿对角线方向拉长的八面体,锐钛矿型八面体是由金红石型八面体中的2个沿着四重轴方向的Ti—O键进一步畸变而成的,金红石型相为微成斜方晶,锐钛矿型八面体呈明显斜方晶型畸变。

文中重点归纳了纳米TiO2改性环氧树脂的制备技术及综述了TiO2改性环氧树脂的性能,以期为拓宽环氧树脂的应用及其相关研究提供一定的参考价值。

1 TiO2/EP的制备

目前制备TiO2/EP复合材料的方法主要有2种:将TiO2直接作为填料加入环氧树脂中;将TiO2改性为TiO2浆料,以浆料形式与环氧树脂混合制备TiO2/EP复合材料。现有的制备技术有机械搅拌法、超声法、机械搅拌和超声结合法、珠磨法和化学物理结合法,下面将进行一一叙述。

图1 TiO2结构单元连接方式与结构示意图

1.1 机械搅拌法

机械搅拌法是利用搅拌产生的剪切力将TiO2分散到环氧树脂中的技术。Singh等[32]采用机械搅拌技术,将TiO2分散至环氧树脂中,制备了TiO2/EP复合材料。Carballeira等[33]通过环磨搅拌装置混合TiO2和环氧树脂,制备了TiO2/EP复合材料,搅拌装置如图2a所示。图2b—d为纳米TiO2原料的SEM图及复合材料的TEM图,据图2b—d可知,该技术可明显改善TiO2在环氧树脂中的分散性,且团聚颗粒直径在100~250 nm左右,已达到较好的分散效果。Huo等[34]将TiO2制备成浆料,通过电动搅拌机搅拌技术将它均匀分散在水性环氧树脂中,制备出具有良好光催化性能的TiO2/EP复合材料。上述研究表明,通过搅拌技术制备TiO2/EP具备可行性,TiO2可均匀地分散在环氧树脂中。

图2 环磨搅拌装置示意图与TiO2原料及其分散图[33]

1.2 超声法

超声法的原理是将超声波发射到TiO2/EP的混合物中,产生大量空化泡,空化泡达到临界直径发生内爆,内爆产生的激波和空化振荡产生的微交叉流相结合,将TiO2/EP中大直径TiO2颗粒击碎,从而使固液充分混合达到分散效果[35]。

Ng等[36]制备了TiO2/EP复合材料,在该复合材料中,TiO2可均匀分散在环氧树脂中,但仍存在少量团簇现象。Bittmann等[35]通过超声法制备出了具有良好分散稳定性的TiO2/EP复合材料,研究表明,超声时间的延长、振幅的升高、体积的增大均有利于制备出具有良好分散稳定性的TiO2/EP复合材料,且球磨颗粒分散模型中的Winkler模型与该超声分散过程吻合,该模型拟合公式为:

式中:D为时刻的颗粒直径;为时间;A为初始颗粒直径;E为最终颗粒直径;eff为有效分散体积;T为总超声体积;为时间常数。

Guo等[37]将稀释剂和TiO2混合,以一定比例添加至环氧树脂中,通过超声法制备出了TiO2/EP复合材料,该材料有利于提高OPC(普通水泥)浆料的力学性能和联接性。

以上研究表明,机械搅拌法和超声法均可制备出TiO2/EP复合材料,但复合材料的分散稳定性有限,故大量学者将2种技术结合,制备出了具有良好分散稳定性的复合材料。

1.3 机械搅拌和超声结合法

机械搅拌和超声结合法制备TiO2/EP复合材料有3种方式,分别为超声和机械搅拌同时进行(超声双混合法,UDM)、先机械搅拌后超声混合及先超声后机械搅拌。

图3a为UDM装置示意图,Kumar等[38]添加丁酮(MEK)对纳米TiO2与环氧树脂的混合液进行稀释后,通过UDM法制备了TiO2/EP复合材料,复合材料的场发射扫描电镜(FESEM)图如图3c—e所示,相较于图3b可知,UDM法能提高TiO2在环氧树脂中的分散性,且当TiO2的质量分数高达15%时,纳米TiO2粒径为65~130 nm,故该技术制备的复合材料分散稳定性较好。

图3 UDM装置示意图及不同质量分数的TiO2/EP超声或UDM处理后FESEM图[38]

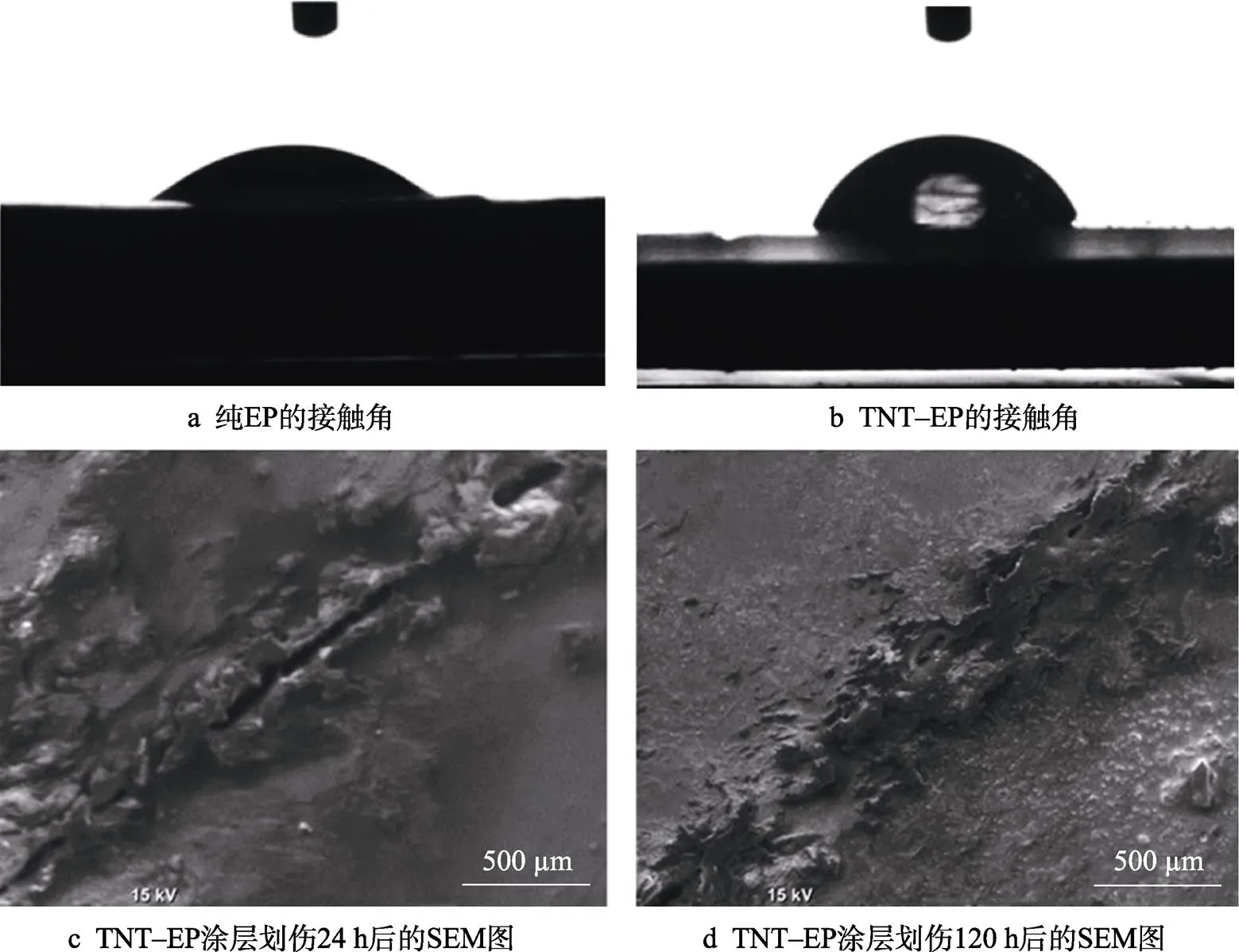

Srivastava等[39]将TiO2进行硅烷改性,通过先机械搅拌后超声的方法制备了TiO2/EP复合材料,结果表明,当TiO2的质量分数高于5%时,复合材料会存在团簇现象。图4a为TiO2/EP纳米复合材料制备工艺示意图,Goyat等[40]采用如图4a所示的先机械搅拌后超声的方法制备了TiO2/EP复合材料。图4b为TiO2原料的TEM图及其选区电子衍射(SAED)图,图4c—e为不同TiO2含量TiO2/EP在低倍和高倍下的AFM图,从图4b—e可知,纳米TiO2在环氧树脂中仍保持较好的分散性,纳米TiO2团簇尺寸随着TiO2含量的增加而变大,而在高倍率的原子力显微镜(AFM)图(见图4c2—e2)中可以发现,当TiO2的质量分数为5%时,复合材料的分散稳定性较好,而TiO2的质量分数为10%和20%时,团簇现象较为明显。他们对分散性进行了定量分析,发现当纳米TiO2的质量分数为0.5%~10%时,纳米颗粒平均团簇尺寸为50~257 nm,颗粒均匀长大,而当TiO2的质量分数为10%~20%时,纳米粒子团簇尺寸显著增大至547~ 1 124 nm。采用式(2)表示粒子间距离()和填料含量()的关系。

图4 TiO2/EP纳米复合材料制备工艺示意图、TiO2原料TEM图及TiO2/EP质量分数不同时的AFM图[40]

式中:表示颗粒直径。纳米粒子之间的团簇使TiO2颗粒间距的理论值和实验值之间的偏差随着TiO2含量的增加而增大,且实验值总是大于理论值。

Bittmann等[41]通过先机械搅拌后超声的方法制备了TiO2/EP复合材料,研究表明,在超声作用下,混合物会形成一种流动现象,达到搅拌效果,这表明机械搅拌不会影响超声处理后复合材料的分散稳定性。Huang等[42]通过先超声后机械搅拌的方法制备了TiO2/EP纳米复合涂层,研究表明,当TiO2的质量分数在3%以内时,复合材料的分散稳定性较好,但TiO2含量继续增加,TiO2团簇现象更为明显。

搅拌和超声结合法制备TiO2/EP复合材料的研究表明,UDM法大大提高了TiO2/EP复合材料的分散稳定性,而另外2种技术制备的复合材料会存在团簇现象。

1.4 珠磨离心法

珠磨离心法是一种有效分散液体中颗粒的机械加工法,其工作示意图如图5所示。将含有团簇TiO2的环氧树脂浆液流入容器的分散部位,使浆液与剧烈搅拌的磨珠相互作用,随后浆液达到分散区上部,在离心力作用下与磨珠分离,磨珠继续留在珠磨机内,浆液则被泵出容器,团簇颗粒收集到搅拌槽中,循环往复[43]。

图5 单轴珠磨示意图[44]

Ogi等[44]利用珠磨法研究了针型和球型纳米TiO2在水中的分散情况,结果表明,珠磨离心法可改善纳米TiO2在水中的分散稳定性。Wang等[45]先通过简单化学合成法得到DA/meso–TiO2复合材料,再通过珠磨离心法制备了DA/meso–TiO2/EP复合材料,但未具体讨论珠磨法对纳米TiO2在环氧树脂中的分散作用。Inkyo等[43]通过珠磨离心法制备了TiO2/EP复合材料,研究表明,在该方法下,未经化学处理的纳米TiO2也能有效地将纳米颗粒分散,小粒径的珠粒更有利于提高复合材料的分散稳定性,当磨珠粒径为8 μm时,珠磨后的纳米TiO2粒径可分散至15 nm左右,该方法具有广泛的应用前景和价值。

上述制备技术表明,不同物理制备技术均能提高TiO2/EP复合材料的分散稳定性,但TiO2与环氧树脂仍存在相容性问题,有学者尝试通过化学物理结合法提高TiO2/EP复合材料的相容性,从而提高复合材料的分散稳定性。

1.5 化学物理结合法

化学物理结合法一般是利用有机物改性TiO2或环氧树脂,使其表面被修饰成特定的官能团[46-48],从而提高TiO2与环氧树脂的相容性,后通过物理共混法将TiO2分散在环氧树脂中,从而改善TiO2/EP复合材料的分散稳定性的方法。

化学物理结合法改性主要是分为3种:用硅烷偶联剂或酸酯类物质对TiO2进行改性;利用硅氧烷或树脂类物质对环氧树脂进行改性;分别对TiO2和环氧树脂进行改性。Guan等[16]利用溶胶凝胶法以三乙氧基硅烷封端的三疏基硫乙胺(TCTMTEA)为偶联剂制备了TiO2/EP复合材料。Radoman等[49]用丙基没食子酸酯(PG)、已基没食子酸酯(HG)及十二烷基没食子酸酯(LG)3种没食子酸酯对TiO2进行改性,分别合成了PG–TiO2/EP、HG–TiO2/EP和LG– TiO2/EP等3种复合材料。Srivastava等[39]通过超声法用γ–缩水甘油醚氧丙基三甲氧基硅烷(GPTMS)对TiO2进行硅烷改性,制备了TiO2/EP复合材料,该复合材料在TiO2含量较低时分散稳定性良好,但在TiO2含量较高时存在团簇现象。Ahmad等[50]用端羟基聚二甲基硅氧烷(HPDMS)改性环氧树脂,制备了TiO2/ HPDMS–EP复合材料。Chen等[17]将用钛酸酯偶联剂(TCA201)改性得到的纳米TiO2和用聚氨酯(PU)改性得到的环氧树脂混合,后经超声法处理,制备得到了TiO2/EP–PU复合材料。图6a和b分别为纳米TiO2改性前后的SEM图,比较图6a和b可知,改性后的TiO2颗粒粒径更小,表明聚氨酯可改善TiO2颗粒分散性。复合材料的形貌如图6c和d所示,纳米TiO2均匀分布在EP–PU基体中,具有良好的分散稳定性。图6e和f表明,修饰后的TiO2纳米颗粒表面接枝了—CH(CH3)2基团,TiO2纳米颗粒通过末端偶联剂与之相连,活性基团能与有机相相容,从而促进了两相界面的相互渗透,改善了TiO2整体的分散性,提高了环氧树脂的整体性能。

但上述研究都没有具体研究偶联剂是否能改善TiO2在环氧树脂中的分散性,而是通过物理制备技术使TiO2在环氧树脂中达到良好分散性的要求。Liu等[51]指出,采用硅烷偶联剂可以提高TiO2–GO/EP复合材料的分散稳定性,他们分别合成了TiO2– GO/EP复合材料和f–TiO2–GO/EP,研究表明,经硅烷偶联剂修饰后的材料的分散性更好,而未改性的复合材料中存在明显的团簇现象。Xiong等[52]采用超支化聚丙酸乙酯(HPBPEA)对TiO2进行改性,TiO2– HPBPEA在环氧树脂中的分散性明显优于TiO2在环氧树脂中的分散性,TiO2–HPBPEA分散粒径达200 nm左右,无团聚现象。以上研究表明,将TiO2改性可以改善它在环氧树脂中的分散性。

复合材料良好的分散稳定性是改善环氧树脂性能的重要前提,5种制备技术的优缺点见表1,上述5种制备技术均能改善复合材料的分散稳定性,但仍存在少量团簇现象,这将对提高环氧树脂性能造成不利影响,故进一步改善复合材料的分散稳定性仍值得研究。

图6 不同纳米复合物SEM图、TCA201–TiO2的FT–TR图及TEM图[17]

表1 不同制备技术优缺点

Tab.1 Advantages and disadvantages of different preparation techniques

2 TiO2改性环氧树脂性能

将TiO2填入EP中制备TiO2/EP复合材料,旨在利用TiO2优异的物理化学等性能,提高环氧树脂的力学性能、耐腐蚀性能、防污损性能及耐候性能等,拓宽环氧树脂的应用领域。

2.1 力学性能

环氧树脂高度的交联结构使其韧性和抗冲击性较差,且抗冲击性较差的地方易产生裂纹,因此在不牺牲环氧树脂其他重要特性的前提下,如何提高环氧树脂的韧性成为了主要研究方向。

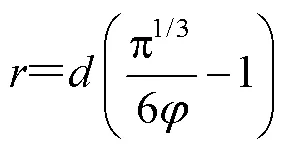

将TiO2和环氧树脂复合后,诸多研究表明复合材料的韧性、耐划伤性、模量等力学性能均得到明显的改善[17,36,38-39,41],特别是Carballeira等[33]制备的TiO2/EP复合材料,相比于纯环氧树脂,模量、强度和韧性分别提高了48%、10%和102%。还有研究表明,虽然TiO2/EP复合材料大部分力学性能均得到了一定提高,但复合材料韧性却有所下降[40,53]。Huang等[42]制备TiO2/EP复合材料的FTIR光谱表明,纳米TiO2和环氧树脂之间会产生氢键。Ai等[54]合成了TiO2–双丁二醇酯(BDPET)–EP复合材料,如图7a和b所示,TiO2在BDPET–EP中作为成核剂和物理结点,提高了分子链的缠结,使复合物分子链连接更为紧密,从而提高了复合材料的抗拉强度、冲击强度和剪切强度。当TiO2添加量过高时,TiO2纳米颗粒会发生团聚,使物质内部结构不均,从而大大降低了复合材料的力学性能。图7d—f为冲击试样的SEM图,从图7d可知,纯环氧树脂的断裂表面较光滑,断裂部位呈脆性断裂,由图7e可知,两相混合物的结构可以提高环氧树脂的韧性,图7f可说明纳米TiO2的引入可以提高涂层韧性、有效防止裂纹扩展;Ai又指出TiO2与环氧树脂中存在氢键,氢键可进一步提高环氧树脂的韧性。如图7c所示,Goyat等[40]研究也表明,当环氧树脂中添加TiO2纳米粒子后,拉伸导致O—H向低波长方向移动,且最大可移动到3 434 cm−1处,这也表明TiO2与环氧树脂中可能存在氢键。

“从直升机上俯瞰,金沙江下游的羊拉、奔子栏、拖顶、塔城、巨甸、上江、石鼓、虎跳峡经济开发区等地的大部分地区一片汪洋。”云南电网带电作业分公司机巡中心机长史星波11月14日接到任务从香格里拉县上江乡沿金沙江逆流而上开展直升机巡视,进行水情监测、灾情勘察和变电设备线路巡查工作。这是云南电网首次将直升机应用于应急处置,两天时间累计飞行了10小时25分钟。“直升机在特殊应急工作中具有响应迅速、排查范围广、受沿线交通情况限制少等优势。”史星波说,通过直升机巡视能第一时间掌握灾情资料,方便后续开展应急指挥。

上述研究表明,TiO2与环氧树脂的复合可有效提高环氧树脂的力学性能,且环氧树脂与TiO2之间的交联结构和氢键可增强环氧树脂的韧性。

2.2 耐腐蚀性能

环氧树脂在作为涂层服役时会产生局部缺陷,这些缺陷会作为水、氧及腐蚀性物质进入金属基体的通道,导致产生局部腐蚀;且环氧树脂为亲水性材料,固化后体积收缩较大,能吸收周围环境中的水分。固化后环氧树脂涂层中的孔隙会吸收水分及其他物质,这些物质迁移到环氧–金属界面处,会产生金属基体的腐蚀和金属基体与涂层的分层[55-56]。含有纳米粒子的环氧涂层具有显著的防腐蚀屏障性能[57-58],在环氧树脂中填入纳米TiO2,可以填充涂层中的孔隙、减小孔隙率和涂层中的缺陷,使腐蚀物质难以与基体接触,提高环氧涂层的阻隔性能[59-61]。

图7 不同纳米TiO2含量时BDPET–EP(质量分数为4%)的抗拉强度、冲击强度、剪切强度图、TiO2–EP的FT–IR图[36]及冲击不同试样的SEM图[54]

Liu等[51]分别合成了4种不同的复合材料,与纯环氧树脂涂层相比,TiO2–GO–f–EP涂层的腐蚀电流密度降低了2个数量级。张山等[62]合成的聚苯胺– TiO2/EP复合材料具有良好的耐Cl−和S2−腐蚀能力。Wang等[45]以多巴胺(DA)改性多孔TiO2,分别制备了DA–TiO2/EP和TiO2/EP复合材料,研究结果如图8—10所示,图8为含4种不同填料的EP在不同浸泡时间下的奈奎斯特图,比较图8a和8b可知,当环氧树脂与TiO2复合后,电容弧的直径均明显变大,表明当环氧树脂中填入TiO2后,环氧树脂的防腐性能显著提高;又根据图8c和d可知,改性后的TiO2能进一步提高环氧树脂的防腐性能。图9为试样在质量分数为3.5%的NaCl溶液中浸泡不同时间时的伯德图,由图9可知,在浸泡不同时间后,无论是在高频还是低频情况下,当相同频率时,阻抗大小均是DA–TiO2/EP>TiO2/EP>EP,证明了上述结论。图10为盐雾实验结果图,据图10可知,纯环氧树脂涂层腐蚀速率最快,而TiO2/EP锈量明显减少,而DA– TiO2/EP涂层的锈蚀更少,该结果和EIS实验结果一致,表明改性后的TiO2更能改善环氧树脂的防腐性能。

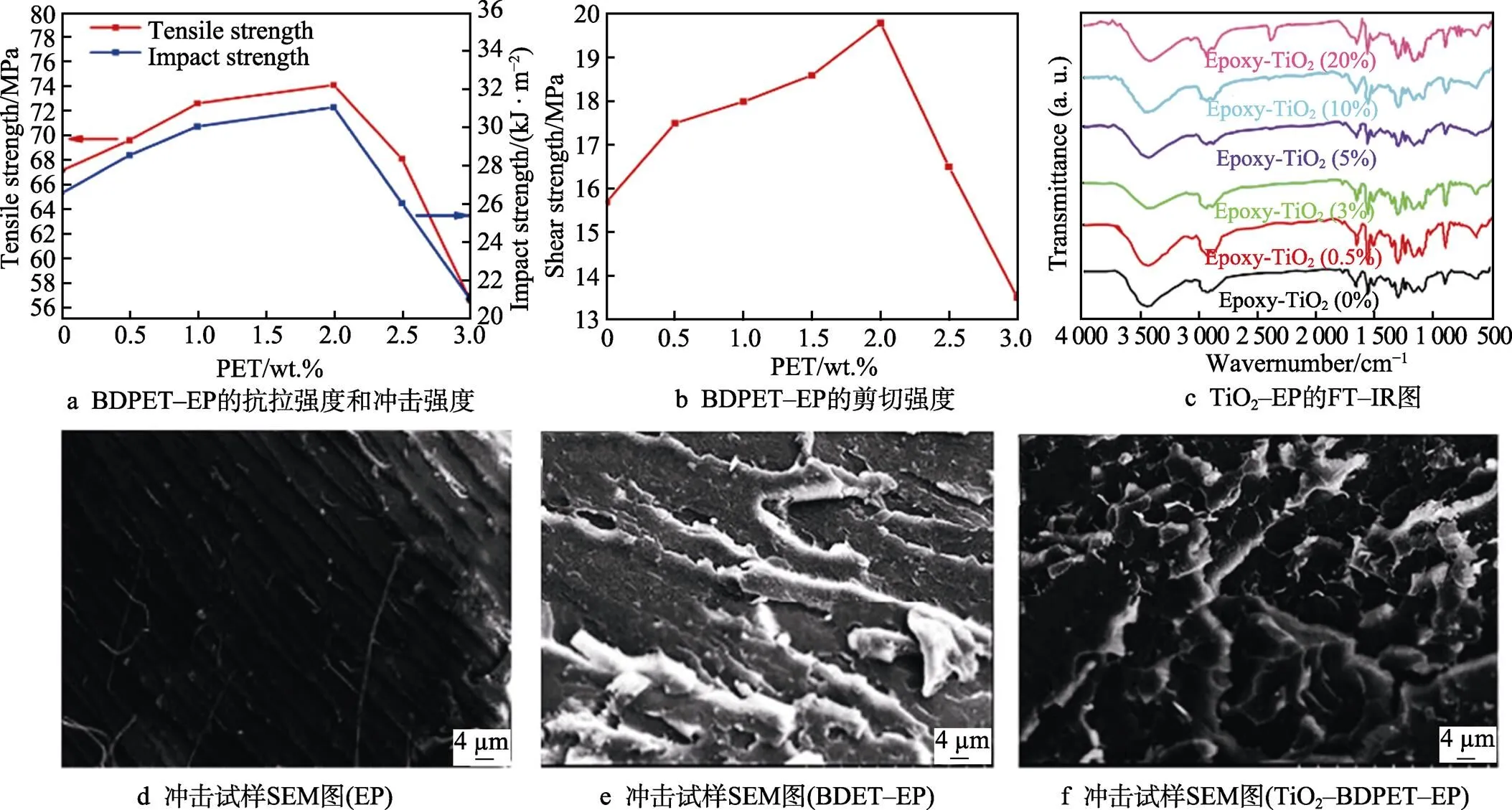

Al-maadeed等[63]制备了二氧化钛纳米管(TNT)–EP复合材料,与纯环氧树脂涂层相比,TNT–EP复合材料的防腐性能得到了显著改善。图11a和b为不同涂层的接触角示意图,如图11a和b所示,纯环氧树脂涂层的接触角为32.74°,而TNT–EP涂层的接触角为64.3°,涂层接触角的变大提高了TNT–EP涂层的疏水性,从而提高了涂层的防腐性能。观察不同时间下划伤涂层的形貌,结果如图11c和d所示,从图11c可以明显看出,涂层划伤后有较长且深的划痕,经过5 d后,划痕明显消失(见图11d)。环氧树脂从TNT中释放到划痕中,随后与介孔SiO2中的固定化胺接触后继续交联,使涂层损伤部位几乎完全自愈,TNT–EP涂层的特殊结构使该涂层具有自修复功能,达到了改善环氧树脂防腐性能的目的。

防腐测试表明,TiO2/EP复合材料的防腐性能远远优于纯EP材料的防腐性能,且TiO2和EP经修饰后再复合能进一步提高复合材料的防腐性能;复合材料的特殊结构使它具有自修复功能,可增强复合材料的防腐性能,为防腐技术的发展提供了新的研究方向。

图8 含4种不同填料的EP在不同时间浸泡下的奈奎斯特图[45]

图9 试样在3.5% NaCl溶液中浸泡不同时间的伯德图[45]

图10 盐雾试验600 h后填料质量分数不同时EP涂层的表面形貌[45]

图11 接触角图和涂层划伤后不同时间下的SEM图[63]

2.3 防污损性能

生物污染对公共设施、医疗设备和军工装备等设施设备来说是不可避免的问题[64-65]。生物污损主要经历4个过程[66]:条件膜、初级定殖、二级定殖和三级定殖,可针对污染阶段采用脱污、阻污和抗菌等方法来进行防污[67-68],以制备出优良防污涂料对基体进行保护。环氧树脂具有强度高、附着力好、抗弯性好等优点,被广泛用于表面防护;二氧化钛具有优异的光催化性能。当辐射光能量≥3.2 eV时,TiO2价带上电子吸收光能后,被激发至导带上,生成激发态电子(e−),而在价带上生成空穴(h+),e−与吸附在TiO2表面的氧分子(O2)发生还原反应,产生氧分子自由基(O2−),氧分子自由基(O2−)与H+进一步反应生成H2O2,同时,h+与H2O、OH−发生氧化反应生成活性很强的羟基自由基(OH),羟基自由基(OH)和H2O2将吸附于TiO2表面的有机物上,进而分解成CO2和H2O等,TiO2将吸附于表面的无机物上进而还原或氧化成矿化物,从而可将二氧化钛和环氧树脂复合达到防污效果。

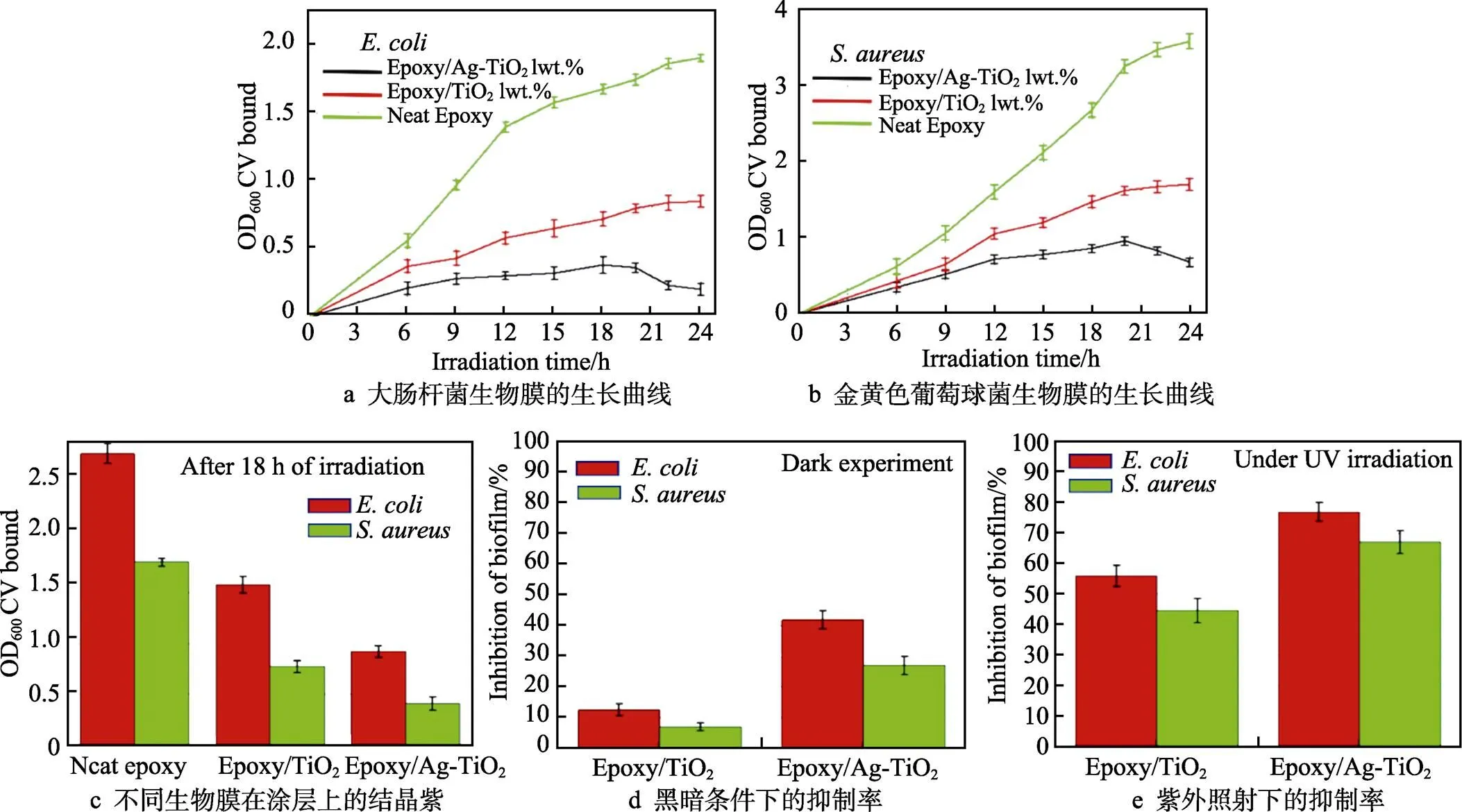

Huo等[34]制备了TiO2/EP复合材料,结果表明,相比于纯水性环氧树脂,复合材料降解罗明丹B的效率提高了2倍。Syed等[69]通过共混法制备了TiO2/EP复合材料,该复合材料对采油污水中的有机物有降解作用。Nardi等[70]制备了浓度可控的Fe3O4@TiO2核壳/环氧树脂复合材料,该复合材料具有较好的抗菌性能。以上结果均表明,TiO2的填入可提高环氧树脂的防污损能力。Santhosh等[71]制备了Ag–TiO2/EP复合材料,其抗菌性能如图12所示,图12a和b表明,在紫外光照下,相比于纯环氧树脂表面,大肠杆菌和金黄色葡萄球菌生物膜在TiO2/EP复合材料表面均不易形成,且Ag的填入进一步使复合材料生物膜难以形成。图12c表明,纳米TiO2与环氧树脂复合后,有利于抑制细菌生长,且Ag的填入能进一步提高环氧树脂的抑菌性能。为了探究复合涂层的抑菌活性,比较了黑暗和光照条件下的抑菌率,如图12d和e所示,结果表明,在黑暗条件下,TiO2/EP复合材料对大肠杆菌和金黄色葡萄球菌的抑制率分别为13%和6%,而在紫外光照下,该复合材料对大肠杆菌和金黄色葡萄球菌的抑制率分别提高至56%和45%,而EP/Ag–TiO2无论是在黑暗还是在紫外光照射下,抑菌率均高于EP/TiO2,表明在紫外光照下,TiO2的光催化活性被激发,能有效发挥其抑菌性能,达到防污效果,而Ag的填入会促进光催化性能,进一步提高复合材料的抑菌性能。

无论是降解性能还是抗菌性能,TiO2/EP复合材料的均比纯EP的更好,表明复合后环氧树脂的抗污损性显著提高,且在紫外光激发下,TiO2光催化性能较好,能有效发挥复合材料的抑菌性能和降解性能,复合材料的防污损性能得到进一步提高,TiO2吸收紫外光也表明复合材料具有较好的耐候性。

图12 TiO2、Ag对大肠杆菌和金黄色葡萄球菌在EP上生存的影响[71]

2.4 耐候性能

Li等[73]研究了TiO2/EP复合材料的耐UV辐射性能,结果如图13所示,图13a表明,TiO2/EP复合材料对UV具有良好的吸收性,但TiO2含量过高会导致复合材料对UV的吸收性降低,这种吸收性可有效防止涂层被紫外线破坏。由图13b—e可知,纯环氧树脂紫外辐射后比辐射前的弯曲截面更加光滑,而TiO2/EP复合材料在紫外辐射后的弯曲损坏截面图与辐射前弯曲损坏截面图类似,均表现出较强韧性,表明相比于纯环氧树脂,TiO2/EP复合材料的耐候性大大增强。由图13d可知,TiO2/EP复合材料的热稳定性几乎与纯环氧树脂在UV辐射前的热稳定性相当。Liu等[51]在UV照射后对不同涂层进行了黏附测试,其结果如图13f所示,结果表明,当紫外照射240 h后,相比于纯环氧树脂,当环氧树脂改性或在环氧树脂中加入不同填料后,其黏附力损失均减少,而TiO2–GO–EP和TiO2–GO–f–EP涂层相比于其他涂层黏附力损失最小,这可能是TiO2对紫外光有屏蔽作用,表明TiO2的填入可增强环氧树脂的耐候性。而相比TiO2–GO– EPT涂层,TiO2–GO–f–EP涂层的黏附力损失小,表明GPTMS将环氧树脂改性后提高了涂层的交联密度以及TiO2/EP复合材料的耐候性。上述结果均表明,TiO2/EP复合材料对紫外光具有一定的吸收性,同时改性环氧树脂会大大提高TiO2/EP复合材料的耐候性,但TiO2的光催化性能会促进环氧树脂的老化与降解,目前TiO2/EP不是较好的耐紫外老化涂层,为提高TiO2/EP复合材料的耐候性,还需对环氧树脂进行改性。

2.5 其他性能

当纳米材料与环氧树脂复合后,环氧树脂的某些特定性能也会发生变化[74],这些变化将影响环氧树脂的应用,当纳米TiO2复合环氧树脂后,也有类似的现象产生。Guan等[16]制备了TiO2/EP复合材料,该复合材料的折射率比纯环氧树脂的折射率高,且其折射率与TiO2含量呈线性关系。Chen等[17]合成了TiO2/ EP–PU复合材料,该复合材料的热分解温度提高了17.48 ℃。Morselli等[75]研究表明,TiO2的填入将提高环氧树脂的玻璃转变温度,该复合材料的玻璃转变温度在TiO2的质量分数为3%时可达397.82 ℃,复合材料的介电常数也有所升高。Chatterjee等[76]合成了TiO2/EP复合涂层,纳米TiO2的复合提高了EP的分解温度,表明纳米TiO2的填入可提高EP的热稳定性。根据Coats–Redfern公式可知,纳米TiO2的复合也提高了环氧树脂的活化能。

图13 不同含量TiO2改性后的EP的紫外可-可见光吸收光谱图、疲劳断裂SEM图、附着力图

当环氧树脂和TiO2复合后,复合材料的力学性能、防腐性能、防污损性能和耐候性能均显著优于环氧树脂,其他一些性能也有一定提高,大大改善了环氧树脂的综合性能,拓宽了环氧树脂的应用领域。

3 结语与展望

主要阐述了TiO2/EP制备技术,综述了TiO2与环氧树脂复合后,大幅度提高了环氧树脂的力学性能,特别是增强了环氧树脂的韧性,有助于解决环氧树脂的脆性问题,还能利用纳米TiO2光催化和纳米效应大幅度提高环氧树脂的防腐防污及耐候性能等。但是目前仍存在一系列问题,主要体现在以下几个方面。

1)TiO2在环氧树脂中虽能达到纳米级的分散,但TiO2在环氧树脂中仍少量存在团簇现象,不能更好地改善环氧树脂基体性能。

2)TiO2是宽禁带半导体(≥3.0 eV),只能吸收紫外光,但紫外光只占太阳光总能量的5%[77]。在催化过程中,TiO2产生的光生电子和空穴极易复合,这大大降低了TiO2的催化性能[78]。目前关于改性TiO2、使TiO2能在自然光下发挥光催化的研究较多[79-84],但大部分研究是将改性后的TiO2直接作为涂层达到防腐防污的目的,将它作为填料的研究却极少。

针对以上问题,作以下几点展望。

1)为进一步改善纳米TiO2在环氧树脂中的分散性,可通过类似硅烷偶联剂的其他化学物质(饱和脂肪酸A)对纳米TiO2进行改性,降低纳米TiO2的表面能,采用机械搅拌和超声结合技术等物理法将TiO2分散在环氧树脂中,破坏团簇的纳米TiO2之间的范德华力和双电层静电作用力[85],提高TiO2与环氧树脂的空间斥力位能[86],从而改善纳米TiO2在环氧树脂中的分散性,进一步提高复合材料的性能。

2)将纳米TiO2与窄禁带、上转换及长余辉等半导体材料复合,扩大它们对自然光的响应范围,提高自然光的利用率,同时降低光生电子和空穴复合的概率,提高TiO2光催化性能,将复合半导体材料作为纳米填料加入环氧树脂中,提高环氧树脂的性能,拓展环氧树脂的应用领域。

3)可对纳米TiO2进行表面功能化改性,将改性后的纳米TiO2添加到环氧树脂中制备超疏水功能材料,或先将环氧树脂进行改性得到超疏水环氧树脂后,再将超疏水TiO2与之复合得到超疏水功能材料。利用复合材料的超疏水性,提高复合材料的防腐、防污、自清洁等性能。

[1] JOHNSEN B, KINLOCH A, MOHAMMED R, et al. Toughening Mechanisms of Nanoparticle-Modified Epoxy Polymers[J]. Polymer, 2006, 48(2): 530-541.

[2] GLEITER H. Nanocrystalline Materials[J]. Advanced Structural and Functional Materials, 1991, 33(4): 112-315.

[3] CHEN J, KINLOCH A, SPRENGER S, et al. The Mechanical Properties and Toughening Mechanisms of an Epoxy Polymer Modified with Polysiloxane-Based Core-Shell Particles[J]. Polymer, 2013, 54(16): 4276-4289.

[4] TAN J, LIU W, WANG Z. Hydrophobic Epoxy Resins Modified by Low Concentrations of Comb-Shaped Fluorinated Reactive Modifier[J]. Progress in Organic Coatings, 2017, 105: 353-361.

[5] CUI J, YU G, PAN C. A Novel UV-Curable Epoxy Acrylate Resin Containing Arylene Ether Sulfone Linkages: Preparation, Characterization, and Properties[J]. Journal of Applied Polymer Science, 2014, 131(22): 41067-410715

[6] YANG Guo, FU Shao-yun, YANG Jiao-ping. Preparation and Mechanical Properties of Modified Epoxy Resins with Flexible Diamines[J]. Polymer, 2007, 48(1): 302- 310.

[7] IKRAM S, MUNIR A. Mechanical and Thermal Properties of Chemically Modified Epoxy Resin[J]. Open Journal of Synthesis Theory and Applications, 2012, 1(3): 36-43.

[8] PARGI M N F, TEH P L, HUSSIENSYAH S, et al. Recycled-Copper-Filled Epoxy Composites: The Effect of Mixed Particle Size[J]. International Journal of Mechanical and Materials Engineering, 2015, 10(3): 1-10.

[9] HULUGAPPA B, ACHUTHA M, SURESHA B. Effect of Fillers on Mechanical Properties and Fracture Toughness of Glass Fabric Reinforced Epoxy Composites[J]. Journal of Minerals & Materials Characterization & Engineering, 2016, 4(1): 1-14.

[10] XU H, ZHANG X, HU G, et al. A Special Filler for Epoxy Resin to Enhance the T Peel Strength of Adhesive[J]. Polymer Composites, 2020, 41(10): 4372-4378.

[11] DELUCCHI M, RICOTTI R, CERISOLA G. Influence of Micro- and Nano-Fillers on Chemico-Physical Properties of Epoxy-Based Materials[J]. Progress in Organic Coatings, 2011, 72(1/2): 58-64.

[12] CHO J, JOSHI M, SUN C. Effect of Inclusion Size on Mechanical Properties of Polymeric Composites with Micro and Nano Particles[J]. Composites Science and Technology, 2005, 66(13): 1941-1952.

[13] WETZEL B, HAUPERT F, ZHANG Ming-qiu. Epoxy Nanocomposites with High Mechanical and Tribological Performance[J]. Composites Science and Technology, 2003, 63(14): 2055-2067.

[14] GREEN P F. The Structure of Chain End-Grafted Nanoparticle/Homopolymer Nanocomposites[J]. Soft Matter, 2011, 7(18): 7914-7926.

[15] RUHI G, BHANDARI H, DHAWAN S K. Designing of Corrosion Resistant Epoxy Coatings Embedded with Polypyrrole/SiO2Composite[J]. Progress in Organic Coatings, 2014, 77(9): 1484-1498.

[16] GUAN Cheng, LYU C L, LIU Yi-fei, et al. Preparation and Characterization of High Refractive Index Thin Films of TiO2/Epoxy Resin Nanocomposites[J]. Journal of Applied Polymer Science, 2006, 102(2): 1631-1636.

[17] CHEN Yu-fei, DAI Qi-wang, LIN Cai-wei, et al. Characteristics and Properties of SiO2-Al2O3/EP-PU Composite[J]. Journal of Central South University, 2014, 21(11): 4076-4083.

[18] ZHOU H, CHEN R, LIU Q, et al. Fabrication of ZnO/ Epoxy Resin Superhydrophobic Coating on AZ31 Magnesium Alloy[J]. Chemical Engineering Journal, 2019, 368: 261-272.

[19] RAMEZANZADEH B, ATTAR M, FARZAM M. Effect of ZnO Nanoparticles on the Thermal and Mechanical Properties of Epoxy-Based Nanocomposite[J]. Journal of Thermal Analysis and Calorimetry, 2011, 103(2): 731-739.

[20] RAMEZANZADEH B, ATTAR M. Studying the Corrosion Resistance and Hydrolytic Degradation of an Epoxy Coating Containing ZnO Nanoparticles[J]. Materials Chemistry and Physics, 2011, 130(3): 1208-1219.

[21] ESKIZEYBEK V, ULUS H, KAYBAL H B, et al. Static and Dynamic Mechanical Responses of CaCO3Nanoparticle Modified Epoxy/Carbon Fiber Nanocomposites[J]. Composites Part B, 2018, 140: 223-231.

[22] YU H J, WANG L, SHI Q, et al. Study on Nano-CaCO3Modified Epoxy Powder Coatings[J]. Progress in Organic Coatings, 2006, 55(3): 296-300.

[23] ZOR S, ILMIEVA N. Corrosion Behavior of PANI/Epoxy/Nano SnO2Polymeric Nanocomposite Coated Stainless Steel in 3.5Wt% NaCl[J]. Polymer Composites, 2018, 39(S4): 2415-2425.

[24] RAMAJO L, CRISTOBAL A, BOTTA P, et al. Dielectric and Magnetic Response of Fe3O4/Epoxy Composites[J]. Composites Part A Applied Science and Manufacturing, 2009, 40(4): 388-393.

[25] PARK J, RHEE K, PARK S. Silane Treatment of Fe3O4and Its Effect on the Magnetic and Wear Properties of Fe3O4/Epoxy Nanocomposites[J]. Applied Surface Science, 2010, 256(23): 6945-6950.

[26] SHANG H, SHAO S, WANG W. Bond Behavior between Graphene Modified Epoxy Coated Steel Bars and Concrete[J]. Journal of Building Engineering, 2021, 42: 102481- 102489.

[27] KELNAR I, ZHIGUNOV A, KAPRÁLKOVÁ L, et al. Nano-Modified Epoxy: The Effect of GO-Based Complex Structures on Mechanical Performance[J]. RSC Advances, 2020, 10(19): 11357-11364.

[28] VISCO A, CALABRESE L, MILONE C. Cure Rate and Mechanical Properties of a DGEBF Epoxy Resin Modified with Carbon Nanotubes[J]. Journal of Reinforced Plastics and Composites, 2009, 28(8): 937-949.

[29] 郑襄丹, 魏毅, 刘卫平, 等. 不同尺度片状氮化硼改性环氧树脂复合材料性能研究[J]. 航空制造技术, 2020, 63(18): 65-73.

ZHENG Xiang-dan, WEI Yi, LIU Wei-ping, et al. Properties of Epoxy Composites Modified by Boron Nitride Sheets with Different Sizes[J]. Aeronautical Manufacturing Technology, 2020, 63(18): 65-73.

[30] CHEN X, MAO S S. Titanium Dioxide Nanomaterials: Synthesis, Properties, Modifications, and Applications[J]. Chemical Reviews, 2007, 107(7): 2891-2959.

[31] LU Yang, ZANG Yi-peng, ZHANG Hai-min, et al. Meaningful Comparison of Photocatalytic Properties of {001} and {101} Faceted Anatase TiO2Nanocrystals[J]. Science Bulletin, 2016, 61(13): 1003-1012.

[32] SINGH S K, SINGH S, KOHLI R, et al. Effect of TiO2Dispersion on Mechanical Properties of Epoxy Polymer[J]. AIP Conference Proceedings, 2016, 1728(1): 020586.

[33] CARBALLEIRA P, HAUPERT F. Toughening Effects of Titanium Dioxide Nanoparticles on TiO2/Epoxy Resin Nanocomposites[J]. Polymer Composites, 2010, 31(7): 1241-1246.

[34] HUO Li, ZHANG Peng-fei, WAN Li. Preparation and Properties of Waterborne Epoxy Coatings Modified by TiO2Transparent Emulsion[J]. Chemical Technology, 2014, 9(2): 58-60.

[35] BITTMANN B, HAUPERT F, SCHLARB A K. Ultrasonic Dispersion of Inorganic Nanoparticles in Epoxy Resin[J]. Ultrasonics Sonochemistry, 2009, 16(5): 622- 628.

[36] NG C, SCHADLER L, SIEGEL R. Synthesis and Mechanical Properties of TiO2-Epoxy Nanocomposites[J]. Nanostructured Materials, 1999, 12(1/2/3/4): 507-510.

[37] GUO S, ZHANG X, REN J, et al. Preparation of TiO2/ Epoxy Resin Composite and Its Effect on Mechanical and Bonding Properties of OPC Mortars[J]. Construction and Building Materials, 2021, 272: 121960-121971.

[38] KUMAR K, GHOSH P, KUMAR A. Improving Mechanical and Thermal Properties of TiO2-Epoxy Nanocomposite[J]. Composites Part B, 2016, 97: 353-360.

[39] SRIVASTAVA S, TIWARI R. Synthesis of Epoxy-TiO2Nanocomposites: A Study on Sliding Wear Behavior, Thermal and Mechanical Properties[J]. International Journal of Polymeric Materials and Polymeric Biomaterials, 2012, 61(13): 999-1010.

[40] GOYAT M S, RANA S, HALDER S, et al. Facile Fabrication of Epoxy-TiO2Nanocomposites: A Critical Analysis of TiO2Impact on Mechanical Properties and Toughening Mechanisms[J]. Ultrasonics Sonochemistry, 2018, 40: 861-873.

[41] BITTMANN B, HAUPERT F, SCHLARB A K. Preparation of TiO2/Epoxy Nanocomposites by Ultrasonic Dispersion and Their Structure Property Relationship[J]. Ultrasonics-Sonochemistry, 2010, 18(1): 120-126.

[42] HUANG K, NIEN Y, CHEN J. Synthsis and Properties of Epoxy/TiO2Composite Materials[J]. Polymer Composites, 2006, 27: 195-200.

[43] INKYO M, TAHARA T, IWAKI T, et al. Experimental Investigation of Nanoparticle Dispersion by Beads Milling with Centrifugal Bead Separation[J]. Journal of Colloid & Interface Science, 2006, 304(2): 535-540.

[44] OGI T, ZULHIJAH R, IWAKI T, et al. Recent Progress in Nanoparticle Dispersion Using Bead Mill[J]. Kona Powder Part J, 2017, 34: 3-23

[45] WANG Na, DIAO Xin-lin, ZHANG Jing, et al. Corrosion Resistance of Waterborne Epoxy Coatings by Incorporation of Dopamine Treated Mesoporous-TiO2Particles[J]. Coatings, 2018, 8(6): 209.

[46] HU Xin-jun, SU En-qi, ZHU Bo-chao, et al. Preparation of Silanized Graphene/Poly(Methyl Methacrylate) Nanocomposites in Situ Copolymerization and Its Mechanical Properties[J]. Composites Science and Technology, 2014, 97: 6-11.

[47] RADOMAN T S, DŽUNUZOVIĆ J V, JEREMIĆ K B, et al. Improvement of Epoxy Resin Properties by Incorporation of TiO2Nanoparticles Surface Modified with Gallic Acid Esters[J]. Materials and Design, 2014, 62: 158-167.

[48] RONG Min-zhi, ZHANG Ming-qiu, ZHENG Yong-xiang, et al. Structure-Property Relationships of Irradiation Grafted Nano-Inorganic Particle Filled Polypropylene Composites[J]. Polymer, 2001, 42(1): 167-183.

[49] RADOMAN T S, DŽUNUZOVIĆ J V, JEREMIĆ K B, et al. Improvement of Epoxy Resin Properties by Incorporation of TiO2Nanoparticles Surface Modified with Gallic Acid Esters[J]. Materials and Design, 2014, 62: 158-167.

[50] AHMAD S, ASHRAF S, SHARMIN E. Synthesis, Formulation, and Characterization of Siloxane-Modified Epoxy-Based Anticorrosive Paints[J]. Journal of Applied Polymer Science, 2006, 100(6): 4981-4991.

[51] LIU Jian-hua, YU Qing, YU Mei, et al. Silane Modification of Titanium Dioxide-Decorated Graphene Oxide Nanocomposite for Enhancing Anticorrosion Performance of Epoxy Coatings on AA-2024[J]. Journal of Alloys and Compounds, 2018, 744: 728-739.

[52] XIONG Lei, LIAN Ze-yang, LIANG Hong-bo, et al. Influence of Hyperbranched Poly(2-(2-bromopropionyloxy)Ethyl Acrylate)-Modified TiO2Nanoparticles on the Properties of Epoxy Resin Nanocomposites[J]. Polymer- Plastics Technology and Engineering, 2013, 52(9): 900- 906.

[53] RAHMAN G, MEEM M, GAFUR M. Preparation of TiO2and SiO2Nanoparticles and Their Effect on Epoxy Resin Nanocomposites[J]. Micro Nanosyst, 2020, 12(2): 135-141.

[54] AI J, CHEN Q, WANG X. Study on the Composites Epoxy Resin/Nano-TiO2/Polyester[J]. Advanced Materials Research, 2013, 787: 408-412.

[55] 张亮, 陈胜利, 王秀通, 等. 纳米CdTe/TiO2复合材料对304不锈钢的光生阴极保护行为[J]. 表面技术, 2016, 45(7): 80-84.

ZHANG Liang, CHEN Sheng-li, WANG Xiu-tong, et al. Nano-CdTe/TiO2Composite Material for Photogenerated Cathodic Protection of 304 Stainless Steel[J]. Surface Technology, 2016, 45(7): 80-84.

[56] 徐金宝, 李荣, 王永红, 等. 纳米TiO2在介质中分散性研究进展[J]. 科技通报, 2009, 25(6): 831-834.

XU Jin-bao, LI Rong, WANG Yong-hong, et al. Research Progress on Dispersivity of Nano Titanium Dioxide in Media[J]. Bulletin of Science and Technology, 2009, 25(6): 831-834.

[57] LAMAKA S, ZHELUDKEVICH M, YASAKAU K, et al. Nanoporous Titania Interlayer as Reservoir of Corrosion Inhibitors for Coatings with Self-Healing Ability[J]. Progress in Organic Coatings, 2006, 58(2): 127-135.

[58] YANG L, LIU F, HAN E. Effects of P/B on the Properties of Anticorrosive Coatings with Different Particle Size[J]. Progress in Organic Coatings, 2005, 53(2): 91-98.

[59] HARTWIG A, SEBALD M, PÜTZ D, et al. Preparation, Characterisation and Properties of Nanocomposites Based on Epoxy Resins-an Overview[J]. Macromolecular Symposia, 2005, 221(1): 127-136.

[60] SHI G, ZHANG M, RONG M, et al. Friction and Wear of Low Nanometer Si3N4Filled Epoxy Composites[J]. Wear, 2003, 254(7/8): 784-796.

[61] LAM C K, LAU K T. Localized Elastic Modulus Distribution of Nanoclay/Epoxy Composites by Using Nanoindentation[J]. Composite Structures, 2006, 75(1): 553-558.

[62] 张山, 周丽娜, 简璐, 等. 聚苯胺/TiO2/环氧涂层的制备及耐蚀性研究[J]. 中国腐蚀与防护学报, 2016, 36(1): 59-66.

ZHANG Shan, ZHOU Li-na, JIAN Lu, et al. Preparation and Corrosion Resistance of PANI/TiO2/Epoxy Coatings[J]. Journal of Chinese Society for Corrosion and Protection, 2016, 36(1): 59-66.

[63] AL-MAADEED M. TiO2Nanotubes and Mesoporous Silica as Containers in Self-Healing Epoxy Coatings[J]. Scientific Reports, 2016, 6: 38812-38821.

[64] PERES R, ARMELIN E, ALEMÁN C, et al. Modified Tannin Extracted from Black Wattle Tree as an Environmentally Friendly Antifouling Pigment[J]. Industrial Crops & Products, 2015, 65: 506-514.

[65] CALLOW J A, CALLOW M E. Trends in the Development of Environmentally Friendly Fouling-Resistant Marine Coatings[J]. Nature Communications, 2011, 2(1): 244-254.

[66] LEJARS M, MARGAILLAN A, BRESSY C. Fouling Release Coatings: A Nontoxic Alternative to Biocidal Antifouling Coatings[J]. Chemical Reviews, 2012, 112(8): 4347-4390.

[67] WANG Y, WANG Z, WANG J, et al. Triple Antifouling Strategies for Reverse Osmosis Membrane Biofouling Control[J]. Journal of Membrane Science, 2018, 549: 495- 506.

[68] YANG W, NEOH K, KANG E, et al. Polymer Brush Coatings for Combating Marine Biofouling[J]. Progress in Polymer Science, 2014, 39(5): 1017-1042.

[69] SYED M A, MAURIYA A K, SHAIK F. Investigation of Epoxy Resin/Nano-TiO2Composites in Photocatalytic Degradation of Organics Present in Oil-Produced Water[J]. International Journal of Environmental Analytical Chemistry, 2020: 1-17.

[70] NARDI T, RTIMI S, PULGARIN C, et al. Antibacterial Surfaces Based on Functionally Graded Photocatalytic Fe3O4@TiO2Core-Shell Nanoparticle/Epoxy Composites[J]. RSC Advances, 2015, 5(127): 105416-105421.

[71] SANTHOSH S M, NATARAJAN K. Antibiofilm Activity of Epoxy/Ag-TiO2Polymer Nanocomposite Coatings Against Staphylococcus Aureus and Escherichia Coli[J]. Coatings, 2015, 5(2): 95-114.

[72] KIM H, URBAN M W. Molecular Level Chain Scission Mechanisms of Epoxy and Urethane Polymeric Films Exposed to UV/H2O Multidimensional Spectroscopic Studies[J]. Langmuir, 2000, 16(12): 5382-5390.

[73] LI Ting-xi, SU Hai-bo, GAO Li, et al. Performance and Characterization of Resistance to Ultraviolet Radiation of Vi-POSS-TiO2/EP Nanocomposites[J]. Materials Science Forum, 2016, 3960(852): 411-416.

[74] CASTELLON J, AGNEL S, TOUREILLE A. Physical Properties Analysis of Nano-Filled Microcomposite Epoxy Materials[C]// Solid Dielectrics, IEEE International Conference on IEEE, 2007.

[75] MORSELLI D, BONDIOLI F, SANGERMANO M. Epoxy Resins Reinforced with TiO2Generated by Nonhydrolytic Sol-Gel Process[J]. Journal of Applied Polymer Science, 2014, 131(13): 378-187.

[76] CHATTERJEE A, ISLAM M. Fabrication and Characterization of TiO2-Epoxy Nanocomposite[J]. Materials Science and Engineering: A, 2008, 487(1/2): 574-585.

[77] LI H, WANG X, LIU Y, et al. Ag and SnO2Co-Sensitized TiO2Photoanodes for Protection of 304SS under Visible Light[J]. Corrosion Science, 2014, 82: 145-153.

[78] SHABAN M, ASHRAF A M, ABUKHADRA M R. TiO2Nanoribbons/Carbon Nanotubes Composite with Enhanced Photocatalytic Activity; Fabrication, Characterization, and Application[J]. Scientific Reports, 2018, 8(1): 781.

[79] WANG X, WEI Q, LI J, et al. Preparation of NiSe2/TiO2Nanocomposite for Photocathodic Protection of Stainless Steel[J]. Materials Letters, 2016, 185: 443-446.

[80] 张亮, 陈胜利, 王秀通, 等. 纳米CdTe/TiO2复合材料对304不锈钢的光生阴极保护行为[J]. 表面技术, 2016, 45(7): 80-84.

ZHANG Liang, CHEN Sheng-li, WANG Xiu-tong, et al. Nano-CdTe/TiO2Composite Material for Photogenerated Cathodic Protection of 304 Stainless Steel[J]. Surface Technology, 2016, 45(7): 80-84.

[81] LI X, WANG X, NING X, et al. Sb2S3/Sb2O3Modified TiO2Photoanode for Photocathodic Protection of 304 Stainless Steel under Visible Light[J]. Applied Surface Science, 2018, 462: 155-163.

[82] WANG W, WANG X, WANG N, et al. Bi2Se3Sensitized TiO2Nanotube Films for Photogenerated Cathodic Protection of 304 Stainless Steel under Visible Light[J]. Nanoscale Research Letters, 2018, 13(1): 295.

[83] LIN Ze-quan, LAI Yue-kun, HU Rong-gang, et al. A Highly Efficient ZnS/CdS@TiO2Photoelectrode for Photogenerated Cathodic Protection of Metals[J]. Electrochimica Acta, 2010, 55(28): 8717-8723.

[84] ZHANG Juan, DU Rong-gui, LIN Ze-quan, et al. Highly Efficient CdSe/CdS Co-Sensitized TiO2Nanotube Films for Photocathodic Protection of Stainless Steel[J]. Electrochimica Acta, 2012, 83: 59-64.

[85] SUSHKO M, SHLUGER A. DLVO Theory for Like- Charged Polyelectrolyte and Surface Interactions[J]. Materials Science and Engineering: C, 2007, 27(5/6/7/8): 1090.

[86] 杨永康, 何勇, 铁旭初, 等. 超细粉体在液体中的分散[J]. 建材技术与应用, 2006(5): 17-20.

YANG Yong-kang, HE Yong, TIE Xu-chu, et al. Dispersion of the Superfine Powder in Liquid[J]. Research & Application of Building Materials, 2006(5): 17-20.

Research Progress in Preparation Technology and Properties of Nano-TiO2Modified Epoxy Resin

1,2,1,1,2,1,2

(1. Northeastern University, Shenyang 110819, China; 2. Army Academy of Armored Forces, Beijing 100072, China)

Epoxy resin is a thermosetting material with excellent property, which has a wide range of application in the such fields as aerospace, petrochemical, naval, marine because of its good anti-corrosion, thermal stability and mechanical properties. However, epoxy resin has a high cross-linking density, which makes epoxy resin toughness poor and its applications limited. Therefore, the preparation of high-property epoxy resin has become a research hotspot. The preparation technology of nano-TiO2modified epoxy resin is summarized, including mechanical stirring method, ultrasonic method, mechanical stirring and ultrasonic bonding method, bead milling method and chemical-physical bonding method. Mean, the principle of each preparation technology and the influence of each preparation technology on the dispersibility of nano-TiO2in epoxy resin and the existing deficiencies are also summarized. Adding nano-fillers is one of the effective methods to improve the properties of epoxy resin which can achieve the purpose of filling, leveling, protecting and insulating the substrate. In order to enhance the properties and broaden the applications of epoxy resin, epoxy resin which was modified by nano-TiO2has a good application prospect. The preparation technology of TiO2modified epoxy resin includes mechanical stirring method, ultrasonic method, mechanical and ultrasonic combination method, bead milling method and chemical and physical combination method are summarized, and the principle of each preparation technique is also summarized. Focusing on the dispersion of nano-TiO2in epoxy resin which play a important role in improving the properties of TiO2/EP nanocomposites. Although all methods can disperse nano-TiO2in epoxy resin effectively, the dispersion mechanism is different which divided into physics dispersion and chemical dispersion, physics dispersion is main disperse nano-TiO2in epoxy resin by physical means, chemical dispersion can solve the compatibility of nano-TiO2and epoxy resin. The related properties of epoxy resin modified by TiO2have been improved, and mechanical property, corrosion resistant property, antifouling property, and weather resistance property are briefly reviewed with emphasis. The mechanical properties of epoxy resin can be improved when TiO2is grafted with epoxy resin to improve the structure of epoxy resin when filling in nano-TiO2. In addition,the filling of TiO2can effectively improve the density, lower surface energy and enhance corrosion resistance of the epoxy resin. The anti-fouling performance and weatherability of epoxy resin is improved on account of taking advantage of TiO2photocatalytic performance and ultraviolet light absorption performance. To conclude, this paper prospects the future research directions of TiO2/EP nanocomposites.

epoxy resin; nano-TiO2; composites; the preparation technology; properties; TiO2/EP

TB332

A

1001-3660(2022)07-0011-16

10.16490/j.cnki.issn.1001-3660.2022.07.002

2021–06–15;

2021–11–02

2021-06-15;

2021-11-02

国家自然科学基金(51905543);国防科技卓越青年科学基金(2017–JCJQ–ZQ–001);中国博士后科学基金(2018M643857)

The National Natural Science Foundation of China (51905543); National Defense Science and Technology Outstanding Youth Science Foundation (2017-JCJQ-ZQ-001); China Postdoctoral Science Foundation (2018M643857)

万涛(1994—),男,博士研究生,主要研究方向为表面工程。

WAN Tao (1994-), Male, Doctoral candidate, Research focus: surface engineering.

魏世丞(1974—),男,博士,教授,主要研究方向为表面工程和再制造工程。

WEI Shi-cheng (1974-), Male, Doctor, Professor, Research focus: surface engineering and remanufacturing engineering.

万涛, 王博, 韩庆, 等. 纳米TiO2改性环氧树脂的制备技术与性能研究进展[J]. 表面技术, 2022, 51(7): 11-26.

WAN Tao, WANG Bo, HAN Qing, et al. Research Progress in Preparation Technology and Properties of Nano-TiO2Modified Epoxy Resin[J]. Surface Technology, 2022, 51(7): 11-26.

责任编辑:蒋红晨