紫外老化作用下钢结构涂层受风沙冲蚀性能研究

2022-07-27郝贠洪宣姣羽田旭乐马思晗

郝贠洪,宣姣羽,李 洁,田旭乐,马思晗

(1.内蒙古工业大学 理学院,内蒙古 呼和浩特 010051;2.内蒙古工业大学 土木工程学院,内蒙古 呼和浩特 010051;3.内蒙古自治区土木工程结构与力学重点实验室,内蒙古 呼和浩特 010051;4.内蒙古自治区建筑检测鉴定与安全评估工程技术研究中心,内蒙古 呼和浩特 010051)

沙尘暴是指强风将地面尘沙吹起使空气混浊、水平能见度小于1 km的天气现象,沙尘暴主要发生在干旱、半干旱地区。沙尘源、强风和不稳定的大气层结是沙尘暴天气产生的必备条件。内蒙古中西部地区是中国沙尘暴多发地区之一,该地区自西向东分布着巴丹吉林沙漠、腾格里沙漠、乌兰布和沙漠、库布齐沙漠、毛乌素沙地和浑善达克沙地,其中,位于阿拉善盟的巴丹吉林沙漠和锡林郭勒盟的浑善达克沙地是两个沙尘暴频发中心,这些沙漠和沙地为沙尘暴的形成提供了强沙源。同时,内蒙古地处中国北疆, 是各路冷空气入侵中国的必经之地, 大风过境时为沙尘暴的形成提供了动力条件。

内蒙古地区的钢结构建筑及构筑物长期受强紫外光照射以及风沙环境的侵蚀,钢结构表面涂层对钢结构起保护作用,若表面涂层破坏,则钢结构极易被磨蚀、性能劣化、造成结构构件的承载力下降,其耐久性和安全性降低。有机高分子材料的钢结构涂层,对强紫外线照射敏感程度高,紫外线会引起有机涂层化学键断裂,物理力学性能降低。钢结构涂层的耐风沙冲蚀性能成为影响钢结构耐久性的重要因素,目前对于钢结构涂层耐久性的研究,仅集中于单一的风沙冲蚀,忽略了紫外老化对钢结构聚氨酯涂层受风沙侵蚀性能的影响。

本文通过效应等效原理,利用紫外老化试验箱模拟紫外线辐射,研究紫外线辐射下钢结构聚氨酯涂层的老化机理,以及紫外老化后钢结构涂层受风沙冲蚀损伤机理。

1 实 验

1.1 原材料

钢结构基体采用Q235普通低碳钢, 400目砂纸打磨至表面无锈后用无水乙醇清洗,试件尺寸为80 mm×80 mm×2 mm,试件涂层由底漆和面漆组成,底漆采用环氧防腐底漆,面漆采用聚氨酯防腐面漆。钢结构涂层的基本力学性能见表1。

表1 钢结构涂层的基本力学性能

Tab. 1 Basic mechanical properties of steel structure coating

性能 涂层厚度/μm硬度/MPa弹性模量/GPa柔韧性/mm泊松比 附着力/MPa数值32016.41 0.904 50.50.4872.0

1.2 实验方法

1.2.1 紫外老化实验

试验采用基于效应等效原理的加速模拟紫外老化;采用人工加速紫外老化实验箱;内蒙古地区太阳年辐照总量大于6 700 MJ/m,紫外光占到达地面太阳辐射总量的5%~7%,通过太阳年辐射总量计算紫外线年辐射量,再将紫外线辐射单位MJ/m转化为紫外老化试验箱的功率kW·h;设置紫外老化试验工况:模拟1、2、3、10 a紫外辐照量。

1.2.2 风沙冲蚀试验

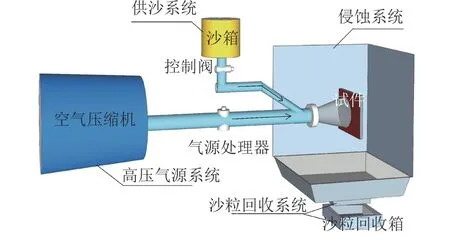

采用气流挟沙喷射法,应用模拟风沙环境侵蚀实验系统,对钢结构聚氨酯涂层进行风沙冲蚀实验。该方法可以较真实地模拟实际的风沙环境,且实验周期短,易于控制实验参数。实验装置如图1所示,风沙环境侵蚀实验系统由高压气源系统、供沙系统、侵蚀系统和沙粒回收系统4个部分组成。

图1 风沙环境侵蚀实验系统Fig. 1 Experimental system for wind-sand environmental erosion

综合考虑中国沙尘暴发生频率、沙尘粒子特征、风沙流速度、沙尘浓度等因素,设计风沙冲蚀试验参数:冲蚀速度23 m/s、下沙率30 g/min、冲蚀时间10 min。按文献[10],钢结构涂层的最大冲蚀率角度约在35°~40°,为了准确找出钢结构涂层的最大冲蚀率角度,冲蚀角度设为30°、32°、34°、36°、38°、40°、42°、44°。

1.2.3 基本力学性能及化学结构测试

采用NANO Indenter G200型纳米压痕仪,根据压痕测试法测试钢结构涂层硬度;根据《漆膜柔韧性测定法》(GB/T 1731—93)规定,使用轴棒法,采用QTX漆膜弹性测试仪测涂层柔韧性;采用Nicolet 380智能傅立叶红外光谱仪测试化学结构。

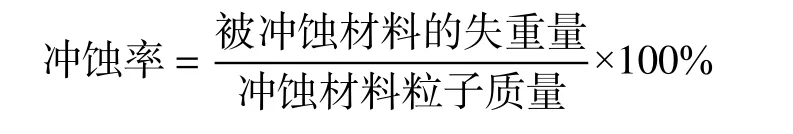

1.3 冲蚀结果评价方法

采用冲蚀率评价损伤是目前应用较为广泛的方法,通过测量试件冲蚀前后质量变化(g)与冲蚀粒子质量(g)的比值来评价冲蚀磨损程度,定义如下:

2 结果及讨论

2.1 紫外老化对钢结构涂层化学结构影响

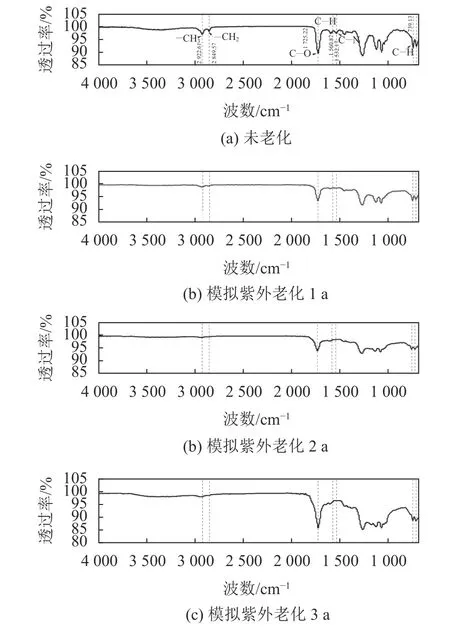

图2为紫外老化前后聚氨酯涂层材料的傅里叶变换红外光谱图。图2中:横坐标为波数,表示吸收峰的位置;纵坐标为光的透过率,表示吸收强度。

图2 紫外老化后聚氨酯涂层的FT-IR光谱Fig. 2 FT-IR spectra of polyurethane coatings after UV aging

由图2可知:钢结构聚氨酯涂层受紫外老化后特征峰的形状和位置基本未发生改变,仅在2 922.61 cm处(—CH伸缩振动吸收峰)和2 849.57cm处(—CH伸缩振动吸收峰)由两个裂峰逐渐形成一个宽峰,说明涂层中C—H键遭到破坏,涂层中可能有氢过氧化物产生。3 600~3 200 cm处的O—H和N—H的伸缩振动峰强度降低说明氨基甲酸酯结构损失;1 725.22 cm处酯和氨基甲酸酯两种C—O吸收相互重叠形成的吸收峰强度降低,说明C—O键断裂;1 532.17 cm处—C—NH基团的—N—H弯曲振动与C—N伸缩振动的组合吸收峰强度降低说明C—N键发生断裂;1 560.87 cm处苯环中C—C的峰和739.13 cm处苯环C—H的峰强度降低,说明中心亚甲基被氧化,同时产生高度共轭的醌产物。

2.2 紫外老化对钢结构涂层硬度和柔韧性影响

图3为紫外老化前后聚氨酯涂层的硬度和柔韧性变化。

图3 紫外老化前后聚氨酯涂层硬度和柔韧性变化Fig. 3 Hardness and flexibility change diagram of polyurethane coating before and after UV aging

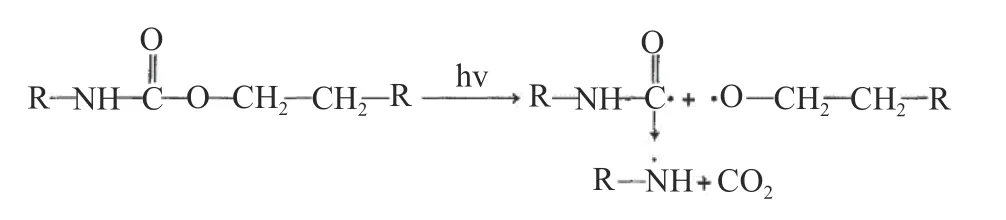

由图3可知,紫外老化使钢结构涂层硬度变小,未老化的钢结构涂层的硬度为16.41 MPa,紫外老化使钢结构涂层硬度减小较快,老化3 a后钢结构涂层硬度为7.28 MPa,减小到原来的55.63%。钢结构涂层柔韧性以材料弯曲后不引起漆膜破坏的最小轴棒直径(mm)表示,未老化的钢结构涂层柔韧性为0.5 mm,紫外老化使钢结构涂层柔韧性变差,且变化速率较快。紫外照射使聚氨酯材料发生光氧化作用,从而导致聚氨酯材料降解,结合聚氨酯涂层的FT-IR光谱(图2)可知,钢结构聚氨酯涂层受紫外老化后,官能团IR吸收强度随着紫外老化时间逐渐减弱,其中,1 725.22 cm处的C—O键断裂,形成氨基甲酰基和烷氧基自由基,氨基甲酰自由基进一步分解成氨基自由基和CO,反应式如图4所示。1 532.17 cm处的C—N键断裂,形成氨基自由基和烷基自由基同时释放出CO,C—O、C—N键断裂,导致氨基甲酸酯结构损失,涂层硬度降低,柔韧性变差。

图4 1 725.22 cm–1处反应式Fig. 4 Reaction formula in 1 725.22 cm–1

2.3 紫外老化对钢结构涂层微观形貌影响

图5为未老化的钢结构涂层、受紫外老化1、2、3 a的钢结构涂层的微观损伤形貌图。

图5 钢结构未老化涂层与紫外老化涂层SEM对比Fig. 5 SEM comparison of unaged coating and UV aged coating of steel structure

由图5可知,未老化钢结构涂层表面较为平整光滑,只存在轻微的制作缺陷,随着紫外老化时间的增加,钢结构涂层上出现了明显的裂纹、起皮、皲裂,并出现了老化残渣和白色结晶物质(红色部分圈出)。在紫外光照射的作用下,紫外辐照量的增加导致聚氨酯树脂降解,分子链主链分裂,剪切产生C=C、C=O,重组形成的新物质进一步吸收紫外能量,使涂层逐渐老化降解,形成更多的老化残渣及结晶物质,从而导致涂层的粗糙度增加,致密性降低。

2.4 老化后涂层受风沙冲蚀损伤

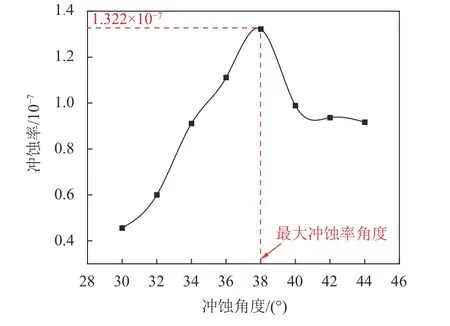

2.4.1 最大冲蚀率角度

设置冲蚀速度23 m/s、下沙率30 g/min、冲蚀时间10 min、冲蚀角度30°、32°、34°、36°、38°、40°、42°、44°进行风沙冲蚀实验,实验结果如图6所示。最大冲蚀率角度α=38°,此时最大冲蚀率为1.322×10。

图6 钢结构涂层最大冲蚀率角度Fig. 6 Angle diagram of maximum erosion rate coatings for steel structures

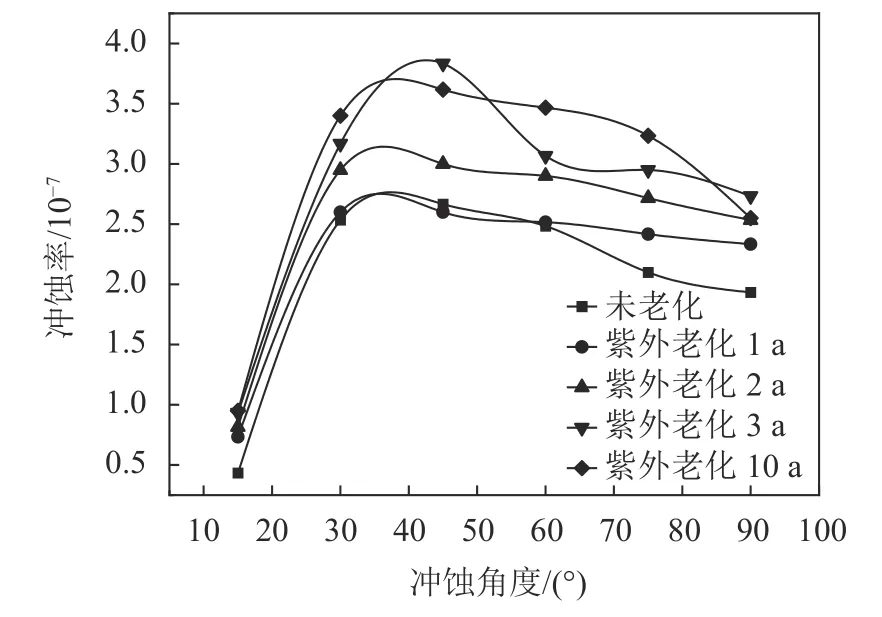

图7为钢结构涂层受紫外老化1、2、3、10 a后,在冲蚀速度为23 m/s、下沙率为30 g/min、冲蚀时间为10 min下,冲蚀角度与冲蚀率的关系。由图7可知,在相同冲蚀条件下,紫外老化后的涂层冲蚀率较未老化涂层的冲蚀率增加了0.5×10~1.5×10,这是由于涂层在紫外照射下发生了不同程度的老化,使得涂层的耐冲蚀性能明显降低。涂层受紫外老化1和2 a后,涂层冲蚀率增加较少,受紫外老化3和10 a后,涂层冲蚀率较之前增加明显。这是由于紫外作用使聚氨酯树脂出现键的断裂等老化降解,造成涂层表面形貌的破坏,涂层的耐冲蚀性能明显降低,紫外照射3 a后,涂层表面损伤明显,出现白色结晶物质和老化残渣,导致紫外老化3 a后涂层冲蚀率明显增大。

图7 不同老化程度涂层冲蚀率对比Fig. 7 Erosion rate on different of aging coating

钢结构涂层未受紫外老化作用时,最大冲蚀率角度约为38°,紫外老化后最大冲蚀率角度为30°~35°。紫外老化作用使涂层受风沙冲蚀的最大冲蚀率角度发生了变化,这是由于低角度冲蚀时,硬度是决定材料耐冲蚀性能的主要因素,紫外老化作用使聚氨酯涂层的硬度降低,冲蚀率增加,涂层的最大冲蚀率角度减小。

2.4.2 风沙冲蚀损伤机理

图8和9分别为未老化的钢结构涂层和受紫外老化3 a后的钢结构涂层在冲蚀速度23 m/s、下沙率30 g/min、冲蚀时间10 min、冲蚀角度15°、45°、90°下,LSCM 3维形貌(激光共聚焦显微镜)。

图8 未老化钢结构涂层冲蚀LSCM形貌Fig. 8 Topography of the LSCM of the unaged coating of steel structure

图9 紫外老化3 a钢结构涂层冲蚀LSCM形貌Fig. 9 Topography of the LSCM of the UV aging 3 years coating of steel structure

由图8(a)和9(a)可知,在300 μm×300 μm范围内,在冲蚀角度为15°时,未老化涂层与受紫外老化3 a涂层表面均存在较长的绿色冲蚀带,同时,在冲蚀带的附近都有明显的材料堆积现象(黄色峰脊部分)。低角度冲蚀时,水平方向的微切削作用是钢结构涂层破坏的主要原因,涂层表面出现与冲蚀方向相同的冲蚀带。同时,硬度决定了钢结构涂层的耐冲蚀性能,紫外老化3 a后涂层硬度降低导致涂层耐冲蚀能力降低,冲蚀带较未老化涂层更长,材料堆积现象减少。

由图8(b)和9(b)可知,在冲蚀角度为45°时,涂层表面的冲蚀带较冲蚀角度为15°时更短,并且开始出现一些独立的冲蚀坑,也伴随材料堆积现象。此时,水平方向的切削作用与垂直方向的挤压变形作用共同决定涂层的冲蚀磨损,由切削作用产生的冲蚀带变短,开始出现由挤压变形作用产生的冲蚀坑。紫外老化3 a后冲蚀带较未老化更短,冲蚀坑更大。

由图8(c)和9(c)可知,在冲蚀角度为90°时,涂层表面出现独立冲蚀坑居多,有较少的冲蚀带,并且出现了一些较大的冲蚀坑。高角度冲蚀时,垂直方向的挤压变形作用是钢结构破坏的主要原因,当粒子垂直作用于涂层表面时,涂层仅受垂直方向的挤压作用,出现大量冲蚀坑。高角度冲蚀时,柔韧性决定钢结构涂层的耐冲蚀性能,紫外老化3 a后,涂层柔韧性降低,导致耐风沙冲蚀性能降低,材料堆积现象更加明显。材料堆积现象高角度冲蚀时比低角度冲蚀时更加明显,由于高角度时粒子撞击能量损失较小,材料堆积在冲蚀坑边缘,低角度时材料受到撞击和切削作用大,材料的冲蚀损失率较高,与不同老化程度下涂层受风沙冲蚀的冲蚀率规律(图7)相符合。

3 结 论

1)未老化钢结构聚氨酯涂层硬度为16.41 MPa,柔韧性为0.5 mm,紫外老化导致钢结构涂层的硬度明显降低,紫外老化3 a后钢结构涂层硬度降低为原来的55.63%,同时涂层柔韧性降低。

2)紫外老化作用使钢结构聚氨酯涂层化学键发生断裂,其中C—O和C—N键断裂最终生成氨基自由基,释放出CO,且涂层出现了明显的裂纹、起皮、皲裂,并出现了老化残渣和白色结晶物质,涂层的粗糙度增加。

3)钢结构涂层受紫外老化作用后,冲蚀率增加,耐冲蚀性能明显降低,低角度冲蚀时钢结构涂层破坏的主要原因是水平方向的微切削作用,高角度冲蚀时钢结构涂层破坏的主要原因是垂直方向的挤压变形作用。紫外老化作用使钢结构涂层最大冲蚀率角度由38°变为30°~35°,紫外老化作用导致钢结构涂层最大冲蚀率角度减小。