推动块组件翻铆工艺及夹具设计

2022-07-27吴良周何云山姚茂吉

0 引 言

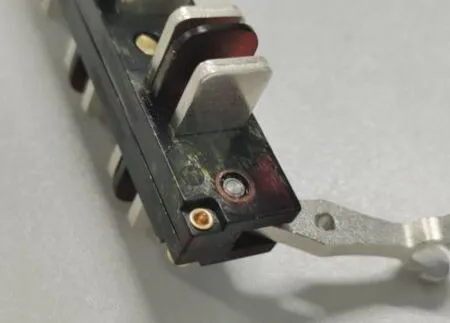

螺管式接触器的推动块组件主要由压簧、护套、动簧片、传动杆与推动块组成,并通过翻铆2个半空心铆钉使2个推动块联接紧固。推动块组件作为接触器的传动机构,其翻铆质量对于接触器的机械老练、振动、使用寿命监测试验等有直接影响,所以翻铆是关键工序。合理的翻铆工艺与夹具结构能提高生产效率,降低操作人员的劳动强度,因此对推动块组件进行分析,总结完整、成熟的翻铆工艺方案和夹具结构。

1 推动块组件结构分析及工艺方案确定

1.1 推动块组件结构分析

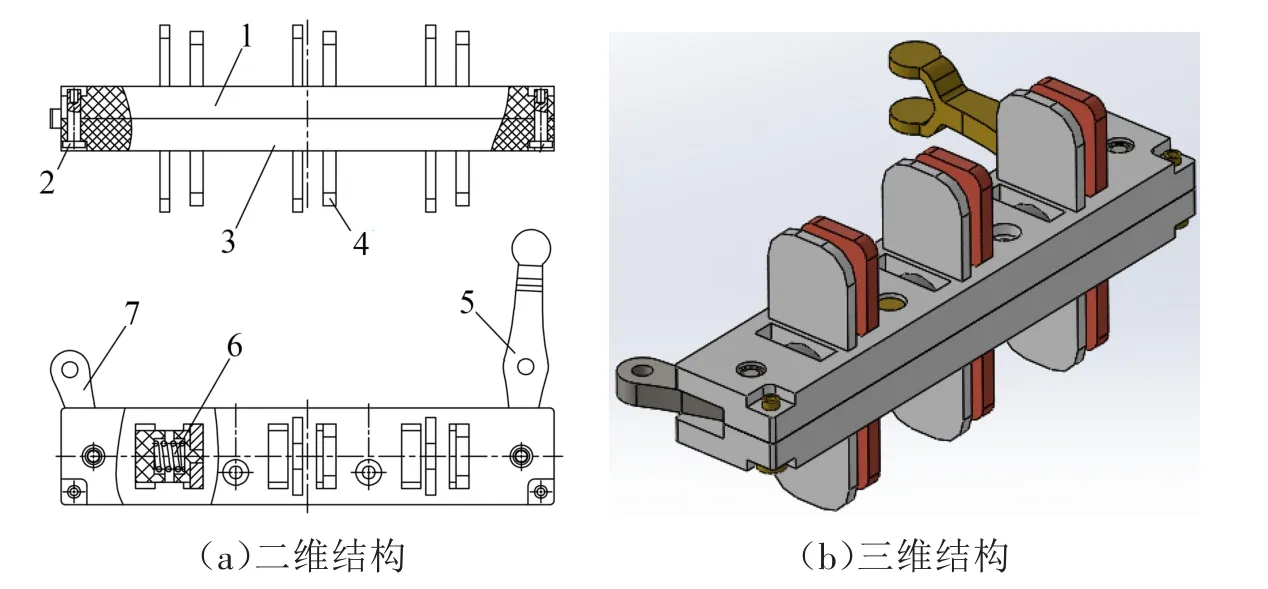

图1所示为某接触器推动块组件,采用2个半空心铆钉将2个推动块翻铆在一起,其中推动块1与推动块3材料为塑料,在翻铆过程中需考虑其所能承受的压力,一旦超过压力极限就会产生裂纹而造成报废。2个半空心铆钉材料为H62,具有良好的塑性,适合翻铆成形。铆后要求推动块1与推动块3完整贴合,推动块铆点周围无裂痕,铆钉翻铆后成形面圆滑过渡且无铆裂现象。

1.2 翻铆工艺方案确定及铆钉翻铆材料变化规律

1.2.1 翻铆工艺方案确定

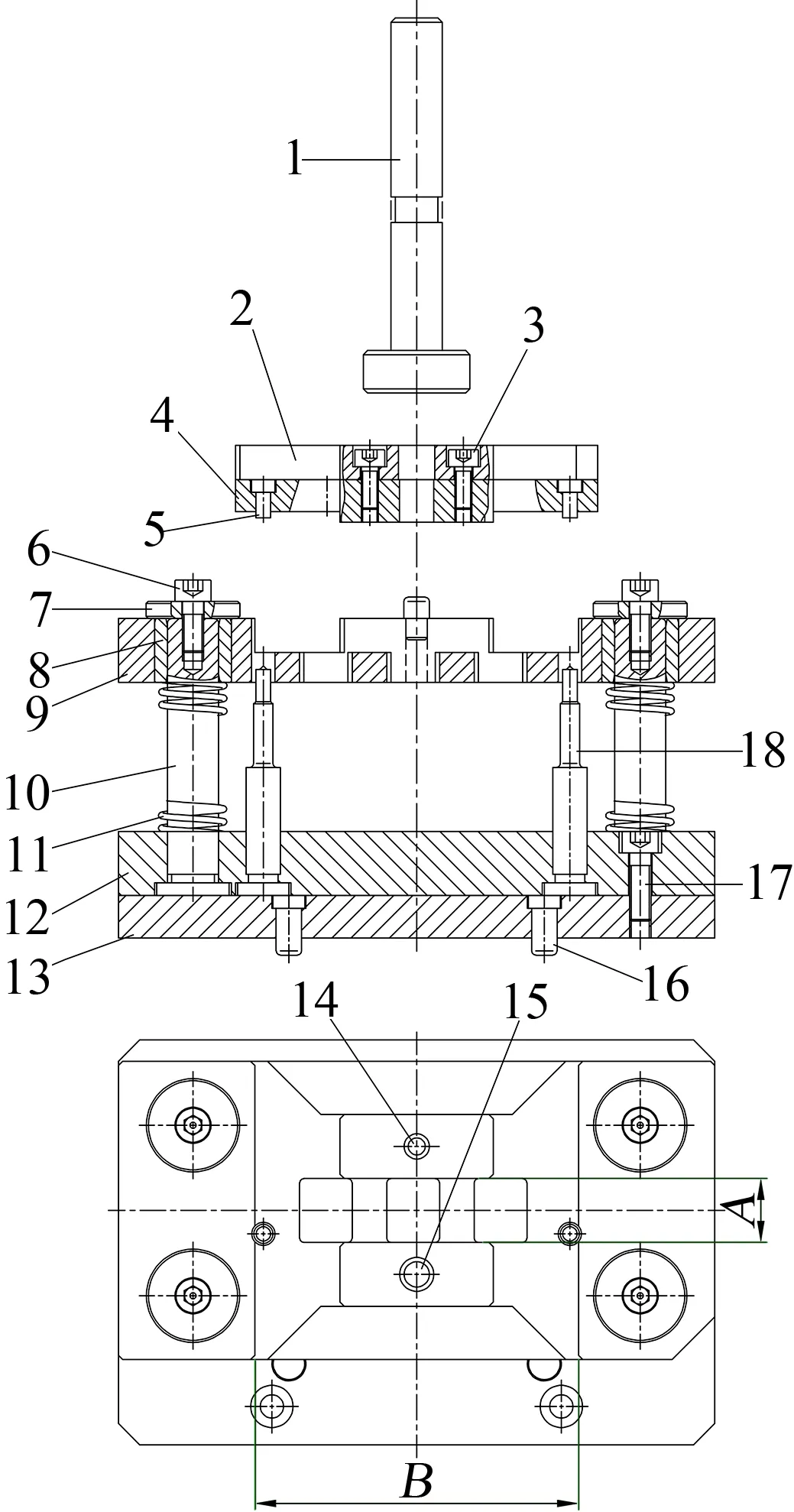

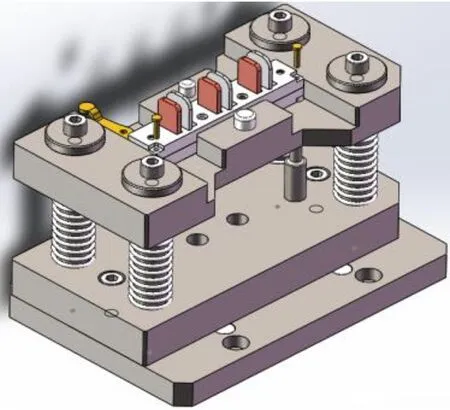

翻铆前需将推动块组件的各零件组装完成并插入铆钉,由于铆钉与推动块孔之间是间隙配合,操作不当易使铆钉掉落。传统翻铆工艺采用翻铆铆头在上、支撑铆钉结构在下,自上而下对铆钉进行翻铆,推动块组件传统翻铆夹具结构如图2所示。

Applicable Discussion on Air Supported Belt Conveyor in Power Plant ZENG Bing,CHEN Yanlin,LUO Yudong(115)

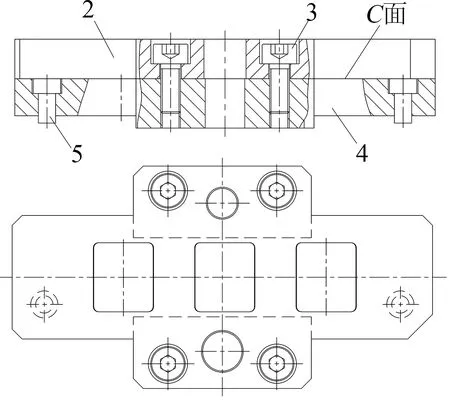

夹具上模组件如图8所示,由垫板2、螺钉3、固定板4、压钉5组成,2个压钉5的大端面需与固定板4的

面平齐,同时2个压钉5小端端面处于同一水平面,这样才能保证2个铆钉在翻铆过程中受力均匀。压钉5材料采用Cr12MoV,热处理硬度为60~62 HRC,保证其有足够的强度。

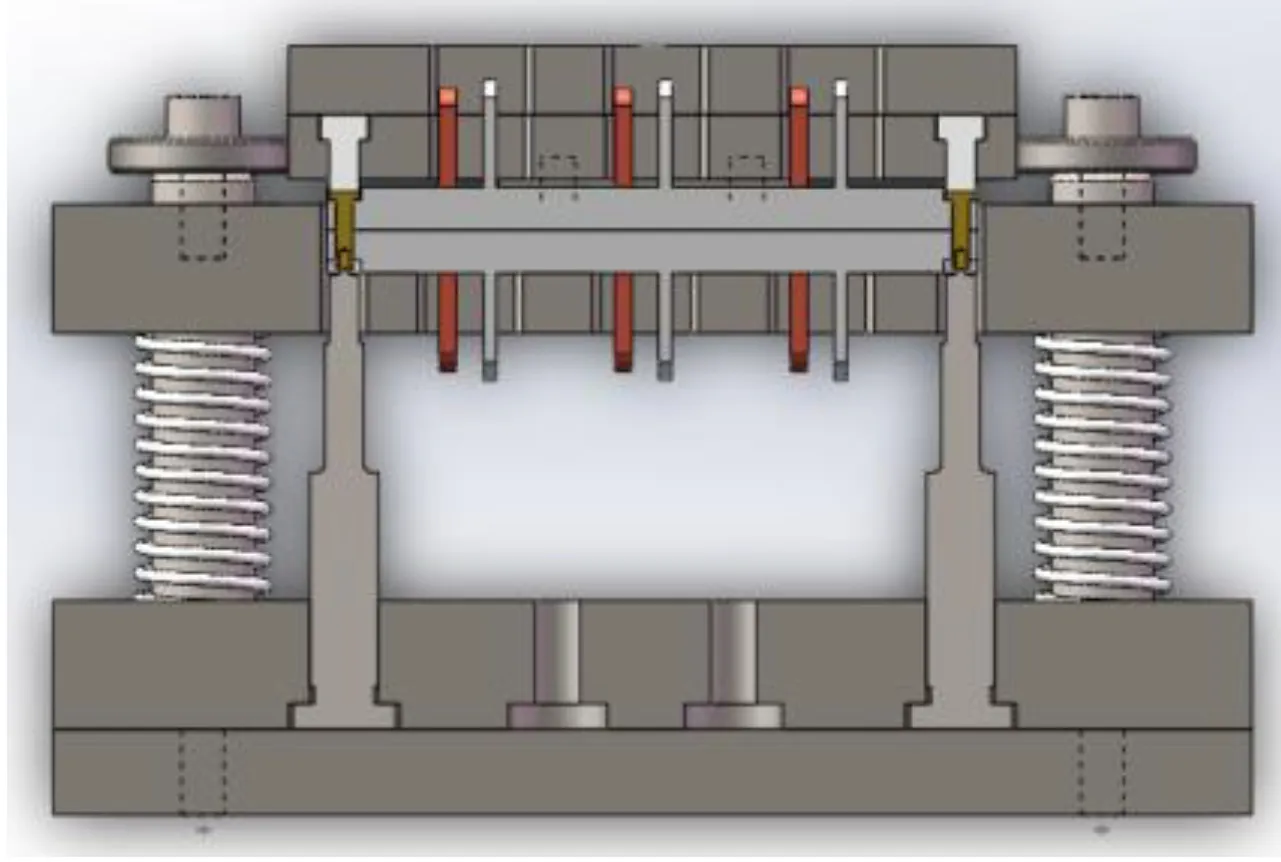

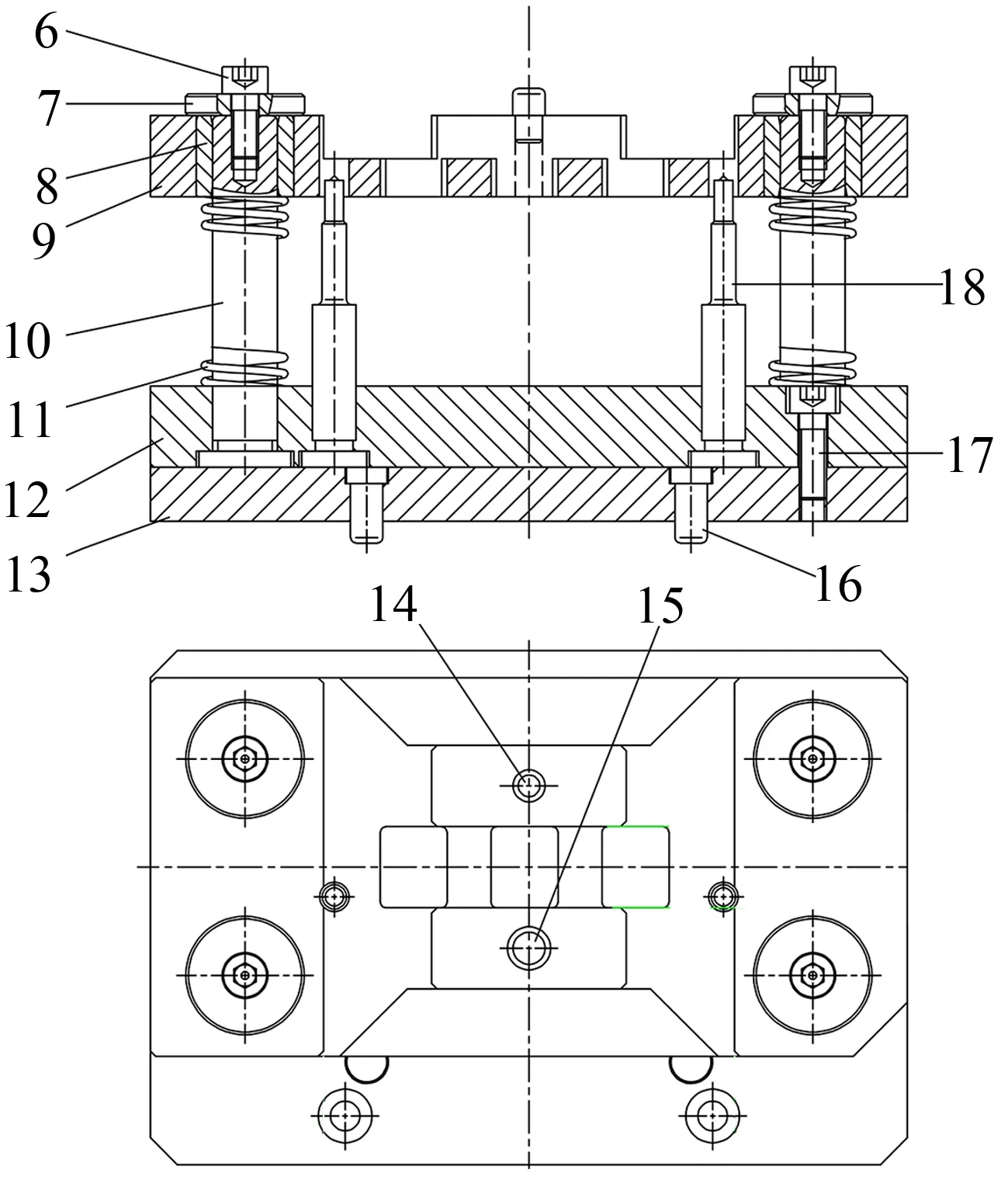

夹具下模组件如图10所示,由螺钉6、垫片7、衬套8、定位块9、导柱10、弹簧11、固定板12、底座13、定位销14、定位销15、定位柱16、螺钉17和翻铆铆头18组成。2个翻铆铆头18小端端面处于同一高度,定位块9的型腔需与推动块组件的外形尺寸采取(0.05~0.1)mm的间隙配合,该间隙既能保证铆钉与翻铆铆头位置不出现过大偏差,防止铆歪现象,又能铆后便于取出推动块组件。翻铆铆头18需采用Cr12MoV,热处理硬度为60~62 HRC,保证其有足够的强度和使用寿命。

基于传统翻铆工艺存在生产效率低、一次只能铆一个铆钉、可操作性差的问题,结合人体习惯的操作方式分析,最终确定推动块组件的新翻铆工艺为:翻铆铆头设计在下,自上而下地将各零件放入夹具定位,夹具上模通过翻铆设备提供压力作用于铆钉大端面,一次实现2个铆钉的翻铆。

为加大部门联合执法力度,广东省水利厅和广东省公安厅联合印发了《广东省水行政主管部门与公安机关执法协作规定》,初步形成了水利与公安联合执法机制,并在省政法委的领导下,积极参与行政执法与刑事司法衔接信息共享平台建设,作为成员单位录入了行政执法基础信息,按规定做好“两法衔接”工作。此外,广东省水利厅与广东省环保厅联合发文,在东江的惠州、东莞两市先行先试,逐步推动水利和环保建立联合执法机制,不断提高水政执法效能。

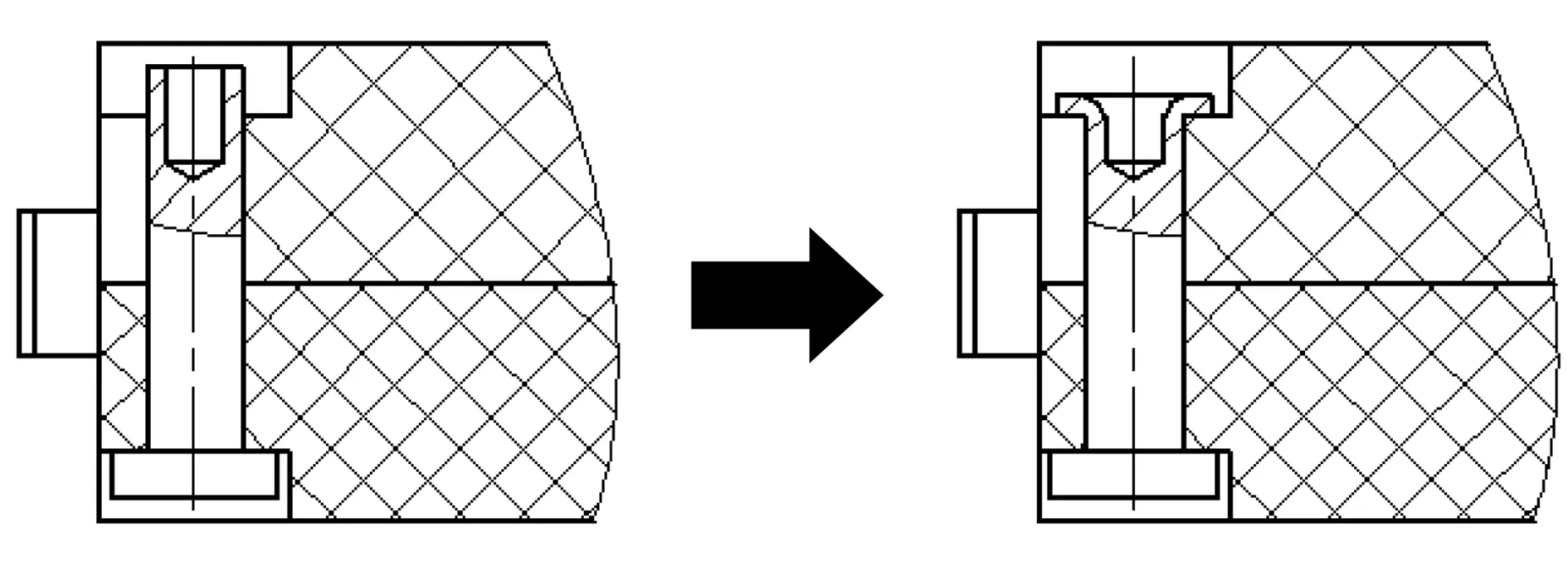

对于翻铆成形,材料变化可以参照拉伸时应力-应变曲线进行研究,金属材料在外力作用下会经过弹性阶段→屈服阶段→强化阶段→缩颈阶段。翻铆时,铆钉受力后空心部位材料受拉,外层材料受压,材料只允许在弹性阶段到强化阶段进行变形,若出现缩颈现象,表明铆钉会出现铆裂现象;翻铆后,理想状态下铆钉材料变化前、后对比如图4所示。

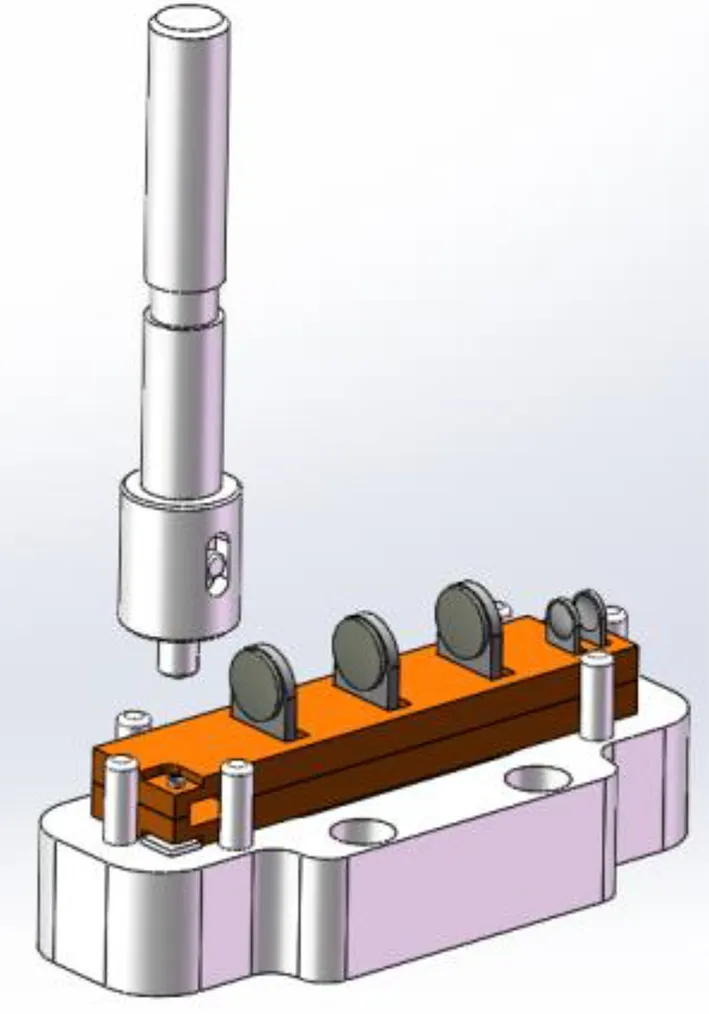

新翻铆夹具结构如图5所示,由模柄、上模组件和下模组件组成,其工作过程为:将推动块组件的各零件装入定位块9的型腔中(

×

),再将铆钉放入推动块的相应孔中,如图6所示;上模组件利用定位销14、15与下模组件合模,如图7所示,通过模柄1压住上模组件,使压钉5顶住铆钉大端面,进而推动定位块9沿着导柱10向下运动,直至翻铆铆头18对铆钉进行翻铆;翻铆完成后模柄1向上运动,定位块9在弹簧11的反作用力下回到原始位置,完成一次翻铆动作。

现研究的铆钉材料是H62,Cu含量为62%,其余成分为Zn,普通黄铜的组织和性能与Zn含量相关,黄铜的强度和塑性会随Zn质量分数的增加而提高。

2 夹具结构设计

2.1 夹具结构分析

有一段时间,我痴迷于研究古今中外历史上的成功者,结果我发现他们都无一例外的在自己所热爱的领域里取得了举世瞩目的成就。

但左小龙觉得,他不能接受大城市,大城市虽然大,但容不下一台摩托车。小地方虽然小,但可以让你随意停。他发现路边新开了一个修车铺,开进去后缓慢放下支脚,环看四周。左手边有一个扳手,长三分米。正对着是一扇窗,窗外是他们的中央院子,院子外面放着柴油桶,可以爬上去然后翻出这个房子,右手边是清洗化油器的汽油,一米外有一包烟和打火机,打火机是有用的因为桌子上还有个烟屁股。地上插着插座正在烧水,水会在两分钟开。

2.2 夹具设计要点

2.2.1 夹具上模组件设计要点

在取消农业税前,地方政府最关心的事情是村干部能否协助上级完成“一票否决”的国家任务,收取农业税费更是农村工作的重中之重。地方政府对村干部的要求主要是完成税费收取和计划生育工作,其他工作中存在瑕疵也都可以睁一只眼闭一只眼。完成“一票否决”的任务越难,其他工作的瑕疵就越能被容忍。因此,村务工作的规范化程度是不高的,甚至如前已述,村干部黑恶化的情况并非个例。取消农业税前,国家通过乡村干部向农民收取税费时,必须一家一户上门去收,农户也会借机向乡村干部提出要求,最典型的是要求乡村干部保证灌溉。到了农闲,村干部组织村民冬修水利就很重要。

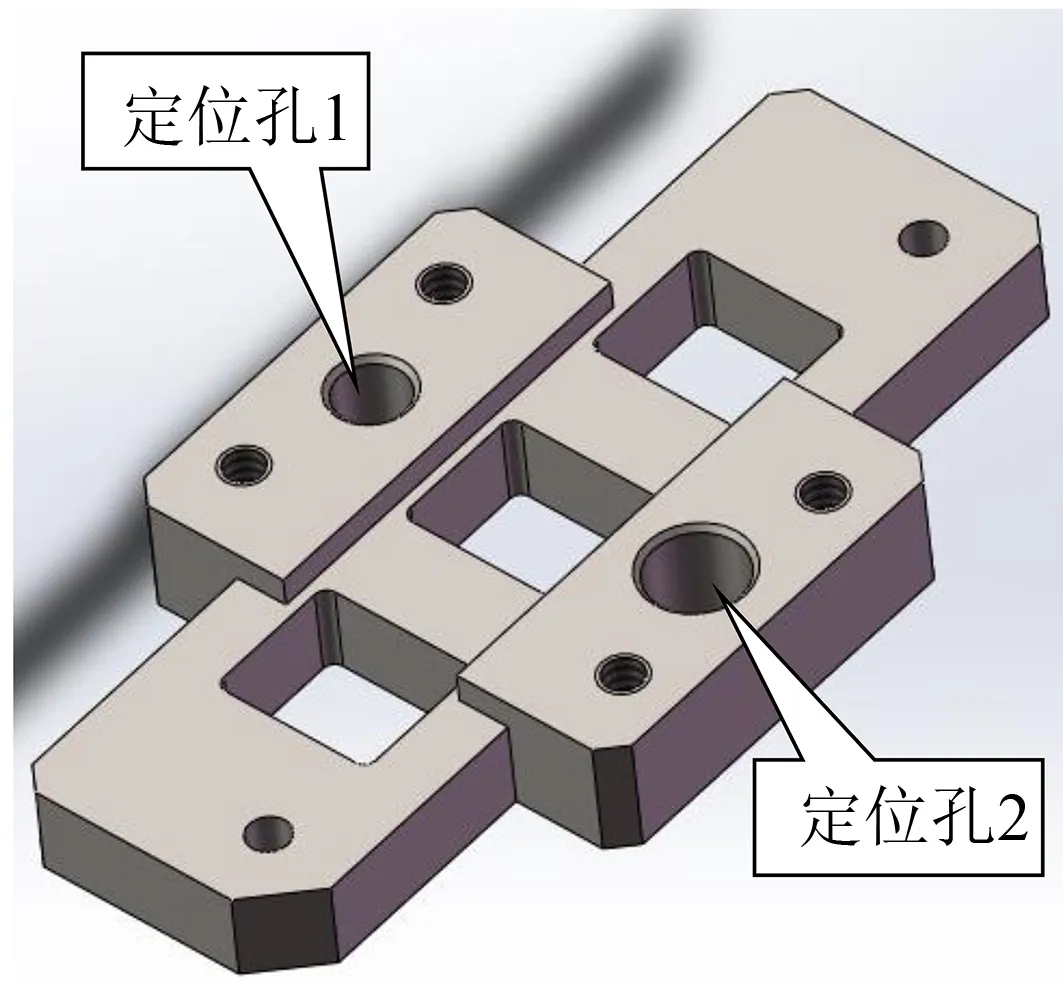

固定板4如图9所示,定位孔1、2分别与定位销14、15采取(0.02~0.04)mm的间隙配合,保证夹具上、下模组件准确合模且便于开模。

2.2.2 夹具下模组件设计要点

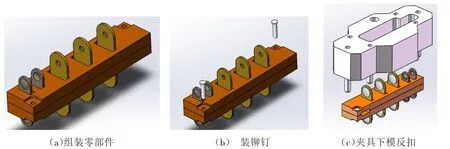

传统翻铆夹具虽然能实现2个半空心铆钉的翻铆,翻铆后推动块组件质量也能达到技术要求,但该夹具翻铆过程复杂,为防止铆钉掉落,推动块组件的各零件必须先翻转装上铆钉,然后将夹具下模扣上对其定位,最后再翻转放入翻铆设备中,如图3所示。

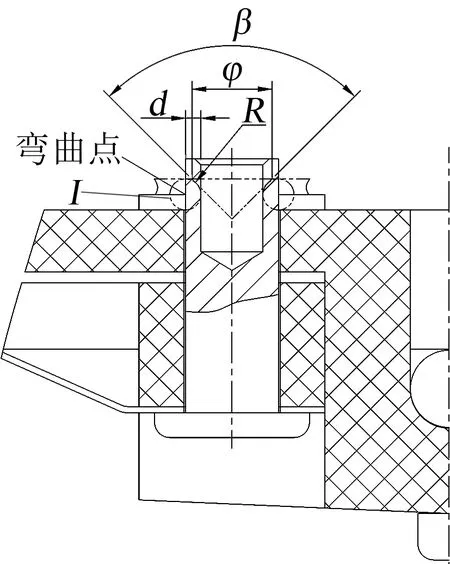

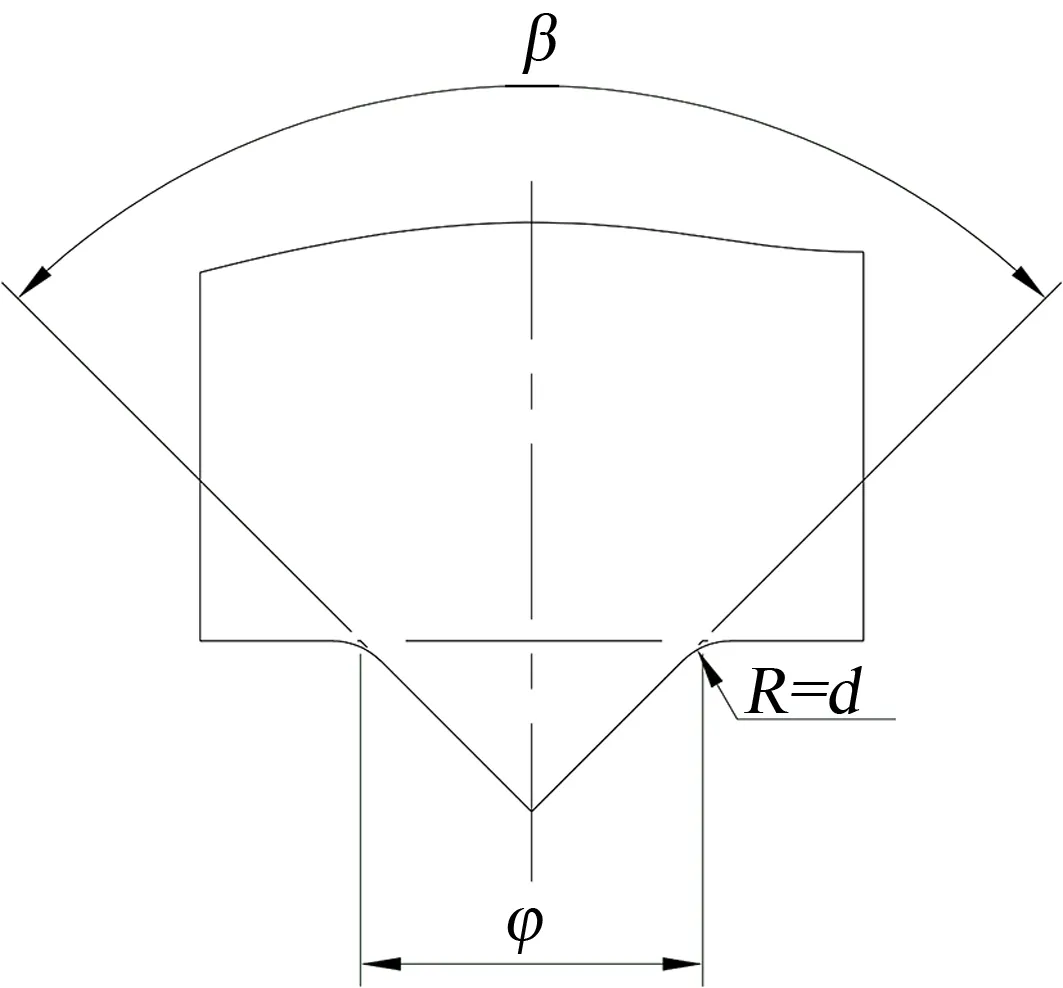

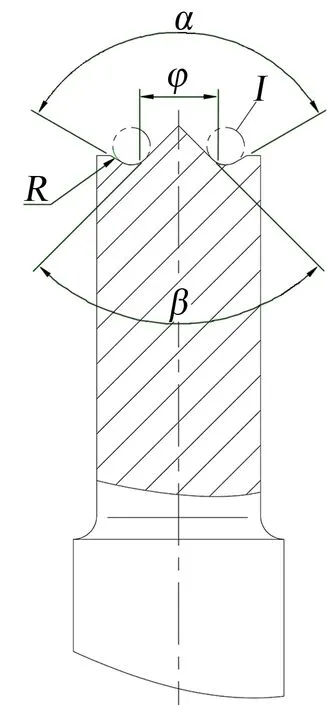

2.3 翻铆铆头设计原理

翻铆铆头的设计影响铆钉翻铆效果,翻铆铆头形成端的主要尺寸是翻铆角度与圆弧半径

。翻铆角度过大,铆钉易铆裂,翻铆角度偏小,则会出现镦铆现象,圆弧半径

则影响材料的流动性。翻铆铆头的设计原理如图11所示,以弯曲点作为中心点,画圆弧半径

等于铆钉壁厚度

的虚拟圆

,根据材料塑性情况,灵活选择翻铆角度

(

≤90°),该角度

与虚拟圆

相切,此时得出交点圆的直径为

,如图12所示。

1.2.2 铆钉翻铆材料变化规律

翻铆铆头除了遵循上述的设计原理,并结合实际生产过程中出现的情况进行一些改进,在成形端增加了

角,

角也与虚拟圆

相切,如图13所示,主要原因是考虑推动块为塑料,翻铆时不能使用过大的压力,材料沿

角向外挤压更容易铆紧。

3 夹具制造工艺注意事项

对于夹具上模组件,装配后需保证2个压钉大端面与固定板

面平齐,同时2个压钉小端端面处于同一水平面,即在加工压钉时必须使大、小端面分别加大0.5 mm的调节余量,并与固定板

面先磨平,再翻转后一起磨小端面达到图纸装配尺寸要求。

岩鹰飞落在不远处的一块凸石上,它皮肉坚硬,那枚竹叶镖只扎入一半,便卡在了它的胸前。它弯着脖子,不停地向下探着嘴巴,试图将镖啄下来,却如何也够不到。

对于夹具下模组件,装配后需保证2个翻铆铆头的高度一致,由于翻铆铆头采用数控车床一次加工成形,热处理后会产生轻微变形,铆头大端端面需增加0.5 mm余量,热处理后钳工先对其表面进行抛光,然后以小端端面作为基准,磨平大端端面使2个翻铆铆头高度一致,即翻铆铆头的制造工艺为:备料→数控车床加工→热处理→钳工抛光→工磨调整高度。

4 铆压设备及夹具调试

铆压设备采用伺服系统控制,能精确地在

、

、

轴上移动,所提供的翻铆压力为10 kN。翻铆设备分上、下机构,上机构能沿

轴和

轴移动,下机构只能沿

轴前后移动,夹具上、下模组件分别安装于设备的上、下机构上并锁紧,夹具安装如图14所示。

该夹具属于合模式结构,调试简单方便。首先夹具下模组件沿

轴方向移动,直至与模柄位置重合,此时模柄在

轴方向上的位置应尽量分布于夹具下模组件的中心,保证翻铆过程中压力均匀分布,然后精调模柄在

轴方向的位移保证铆钉翻铆到位,推动块组件铆钉翻铆后的效果如图15所示。

5 结束语

该接触器推动块组件采用上述翻铆工艺及夹具进行生产,达到装配工艺要求,并且该夹具在多个接触器的推动块组件上进行应用。该夹具结构的设计关键为:①根据翻铆铆头设计原理设计合理的铆头尺寸,这是翻铆成形的关键;②定位块的型腔与推动块组件的配合间隙设计需合理,该间隙既能保证铆钉无铆歪现象,又便于装件取件。生产实践表明,该夹具结构合理、经济适用,可为接触器类推动块组件翻铆工艺和夹具设计提供借鉴。

[1]刘鸿文.材料力学Ι(第5版)[M].北京:高等教育出版社,2011:19-24.

[2]王晓敏.工程材料学(修订版)[M].哈尔滨:哈尔滨工业大学出版社,2005:167-169.

[3]朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2009:125-130.

[4]周茂祥.低压电器设计手册[M].北京:机械工业出版社,1992:681-684.

[5]刘裕中,谢国文,利晓林.铝型材拉弯防真建模研究[J].模具工业,2019,45(11):6-8.

[6]王 雷,张志聪.铆接过程质量控制工艺及生产技术研究[J].机电元件,2016,36(4):36-39.