厚煤层开采软岩巷道底鼓控制方法研究

2022-07-26廉建军

廉建军

(太原东山煤电集团有限公司, 山西 太原 030043)

近年来,随着煤炭产能的不断提高,给煤矿安全高效生产带来了更大的挑战,特别是巷道稳定性问题,如巷道底板下沉、片帮及底鼓等,导致巷道变形严重,对工作面安全开采造成严重威胁[1-3]. 如何有效预防与控制巷道底鼓一直是矿山所面临的技术难题[4-5]. 针对此,杨军等通过研究软岩巷道底鼓机理,提出了锚杆网-锚杆-基底角锚杆-柔性层桁架耦合支护控制底鼓新方法[6];王建辉等通过分析巷道底板破坏机理,提出底角锚杆+钢筋混凝土反拱支护技术,有效控制了软岩巷道底鼓问题[7];邓博团等研究了软岩巷道底鼓主要影响要素,提出 “短挖、短支”巷道施工技术,实现了对巷道底鼓的有效控制[8].

结合上述研究成果,对于底板为泥岩性质的巷道底鼓问题研究较少,底鼓机制较为复杂。为此,本文以东山某矿2#煤层2204工作面为研究背景,采用理论分析、数值模拟与现场监测相结合的方法,对软岩巷道底鼓机制及其控制方法进行研究,以实现该矿2204工作面安全高效生产。

1 工程概况

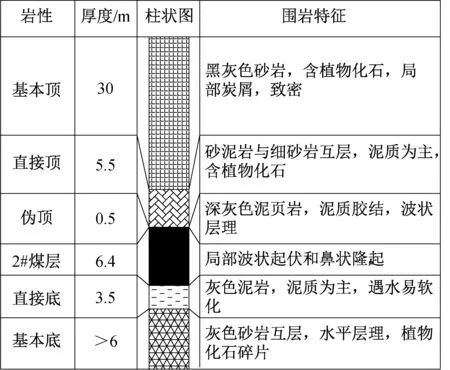

东山某煤矿位于山西省太原市境内,该矿主采2#煤层,煤层厚度6.1~6.6 m,平均厚6.4 m,倾角1°~4°,采高6.4 m,煤层底部存在厚约0.2 m夹矸。2#煤层综合柱状图见图1. 该煤层2204工作面推进长度4 230 m,采用一次采全高采煤方法,工作面日推进约16 m,产量超过15 Mt/a.

图1 2#煤层综合柱状图

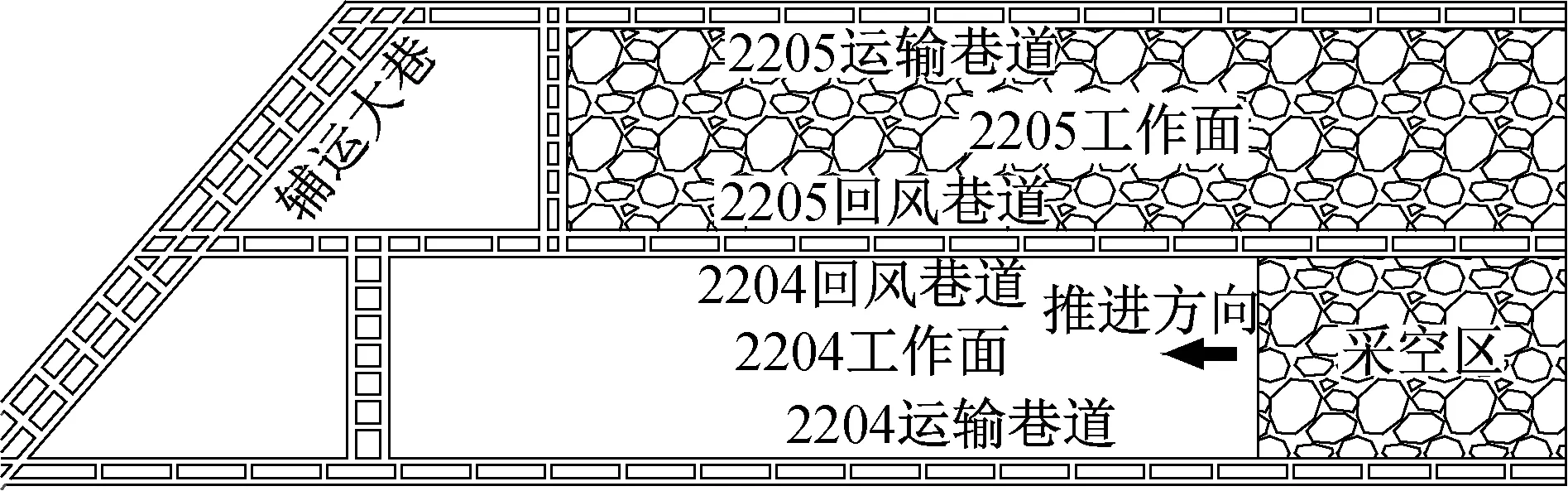

2204工作面北端为2205综采工作面,目前已经回采完成,南端为待采的2203工作面,工作面西部为2#煤层辅运巷,回风巷位于2204工作面与2205工作面之间,工作面布置情况见图2.

图2 工作面布置图

由图1可以看出,2204工作面直接顶主要为5.5 m厚的泥页岩,底板主要为3.5 m厚的泥岩,强度较低,在水的作用下容易起鼓变形,属于典型的软岩巷道。工作面在回采过程中,受采动应力的影响,2204回风巷道普遍存在片帮及底鼓情况,通过现场观测,底板最大底鼓量可达250 mm,对工作面的安全回采造成了严重影响。为了保障该工作面安全高效开采,需要深入研究软岩巷道底鼓机制,找出底鼓内在原因,并提出有效的巷道底鼓控制方法。

2 软岩巷道底鼓机制研究

对软岩巷道而言,巷道底鼓影响因素众多(地质、水、矿山压力及支护工艺等),而对于底板为泥岩的情况,遇水易引起膨胀底鼓,同时受采动应力作用,形成挤压底鼓。为此,结合该矿巷道所处地质环境,构建巷道底鼓分析力学模型,以阐明软岩巷道底鼓机制。

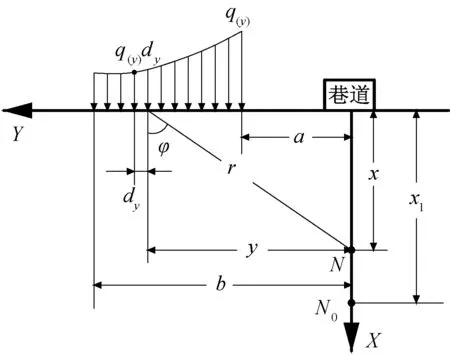

基于弹性力学理论,构建巷道底鼓力学分析模型,见图3,基于平面应变问题,集中载荷q(y)作用下垂直位移分量可表示如下:

(1)

式中,E为弹性模量,MPa;μ为泊松比;q(y)dy为等效载荷,kN;dy为N点在y方向的位移分量;K为待定系数值。

N点相对于N0点的相对下沉量表达式:

(2)

对于均布载荷而言,N点相对于N0点的下沉量等于区间[a,b]上的积分值,表示如下:

(3)

由式(3)可以看出,底板相对下沉量一方面受底板岩层的弹性模量与泊松比影响,另一方面还受到等效载荷q(y)的影响,也就是工作面掘进过程的开采扰动影响。为此,对于该矿2204工作面的巷道底鼓属于膨胀底鼓与挤压底鼓综合作用结果,主要影响因素为底板泥岩软弱,承压性能差,在多次采掘扰动下,导致巷道底鼓严重。

图3 巷道底鼓力学分析模型图

3 软岩巷道底鼓控制方法

2204回风巷底板主要为软弱泥岩,平均厚度3.5 m,巷道底板底鼓量较大。通过现场观测,巷道底板两帮部位鼓起较为严重,底板混凝土层已遭受破坏,同时实体煤侧巷道边壁存在破断片帮情况,因此,提出了钻孔卸压与注浆加固相结合的底鼓防治方法。

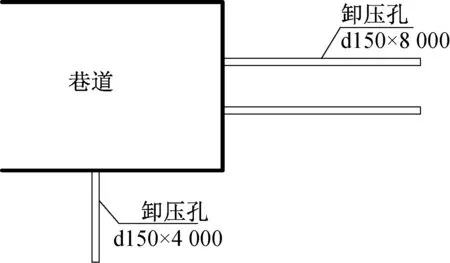

3.1 钻孔卸压

为了有效控制巷道两帮及底板底鼓变形,针对巷道帮侧及底板实施钻孔卸压方法。其中在巷帮侧每排钻凿上下两个卸压钻孔,卸压孔与煤壁垂直布置,钻孔深度8 m,直径150 mm,钻孔间排距1.5 m;同时在巷道底板中心部位钻凿1个卸压孔,与巷道底板垂直,钻孔深度4 m,直径150 mm,为防止巷道水涌入卸压槽,槽内使用碎屑进行充填,并在卸压槽附近布设水泵用以疏排槽内积水,卸压孔布置方法见图4.

图4 卸压孔布置图

3.2 注浆加固

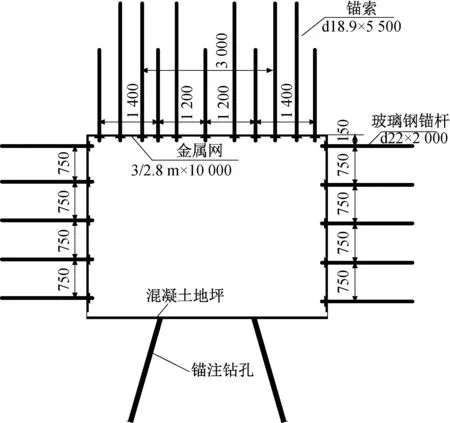

对于巷道底板钻凿注浆钻孔,将浆液注入底板岩层中,将周边裂隙岩体黏结为一个整体,改善巷道底板的应力条件,提高底板岩层的自稳能力。在巷道底板两侧每排布置2个锚注钻孔,钻孔倾角为60°,钻孔深度4 m,排距1.5 m,间距2.4 m;孔径为42 mm,注浆压力为3.5 MPa. 与此同时,对巷道两帮及顶板加强支护,采取锚索+锚杆+金属网带联合支护方法,两帮锚杆间距750 mm,采用玻璃钢锚杆,巷道顶板两帮部位锚杆布设两根锚索,中间部位布设1根锚索,巷帮及顶板采用金属网带加强支护,注浆钻孔布置及支护方式见图5.

4 数值模拟分析

4.1 数值模型构建

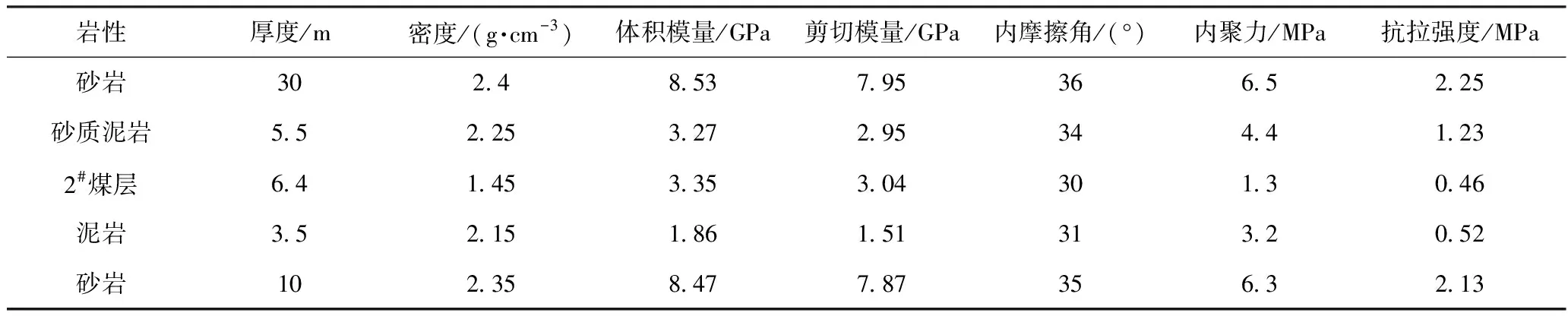

以2204工作面为工程背景,采用FLAC3D软件,根据煤岩体综合柱状图及工作面实际分布构建数值模型。模型长600 m×宽80 m×高60 m,共划分845 600个单元,模型顶部施加5.6 MPa均布载荷,等效上覆岩层容重。模型左、右边界约束x方向位移,上、下约束z方向位移,前、后约束y方向位移,煤岩体力学参数见表1.

图5 锚注钻孔及支护布置图

表1 煤岩体力学参数表

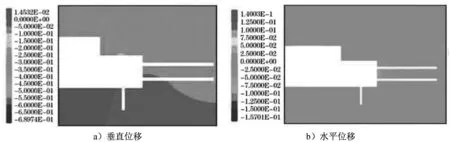

4.2 钻孔卸压模拟分析

对2204回风巷进行钻孔卸压数值模拟,结果见图6. 钻孔卸压技术实施前监测巷道最大底鼓量、顶板下沉量及巷帮变形量分别为250 mm、230 mm与210 mm. 可以看出,巷道底板垂直位移最高约为95 mm,底鼓量降低约62%;模拟顶板下沉量约为110 mm,降低约52%;模拟获得的巷帮水平位移约为75 mm,较之前降低约64%. 综合分析,钻孔卸压取得良好的底鼓控制效果。

图6 钻孔卸压模拟结果图

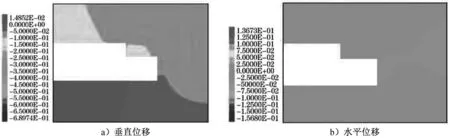

4.3 注浆加固模拟分析

对2204回风巷进行注浆加固数值模拟,结果见图7. 从图7可以看出,巷道底板垂直位移最高约为110 mm,底鼓量降低约56%,顶板下沉量约为150 mm,降低约35%;模拟获得巷帮水平位移约为85 mm,较之前降低约60%. 综合分析,注浆加固方法同样可以取得良好的底鼓控制效果。

图7 注浆加固模拟结果图

5 现场应用效果

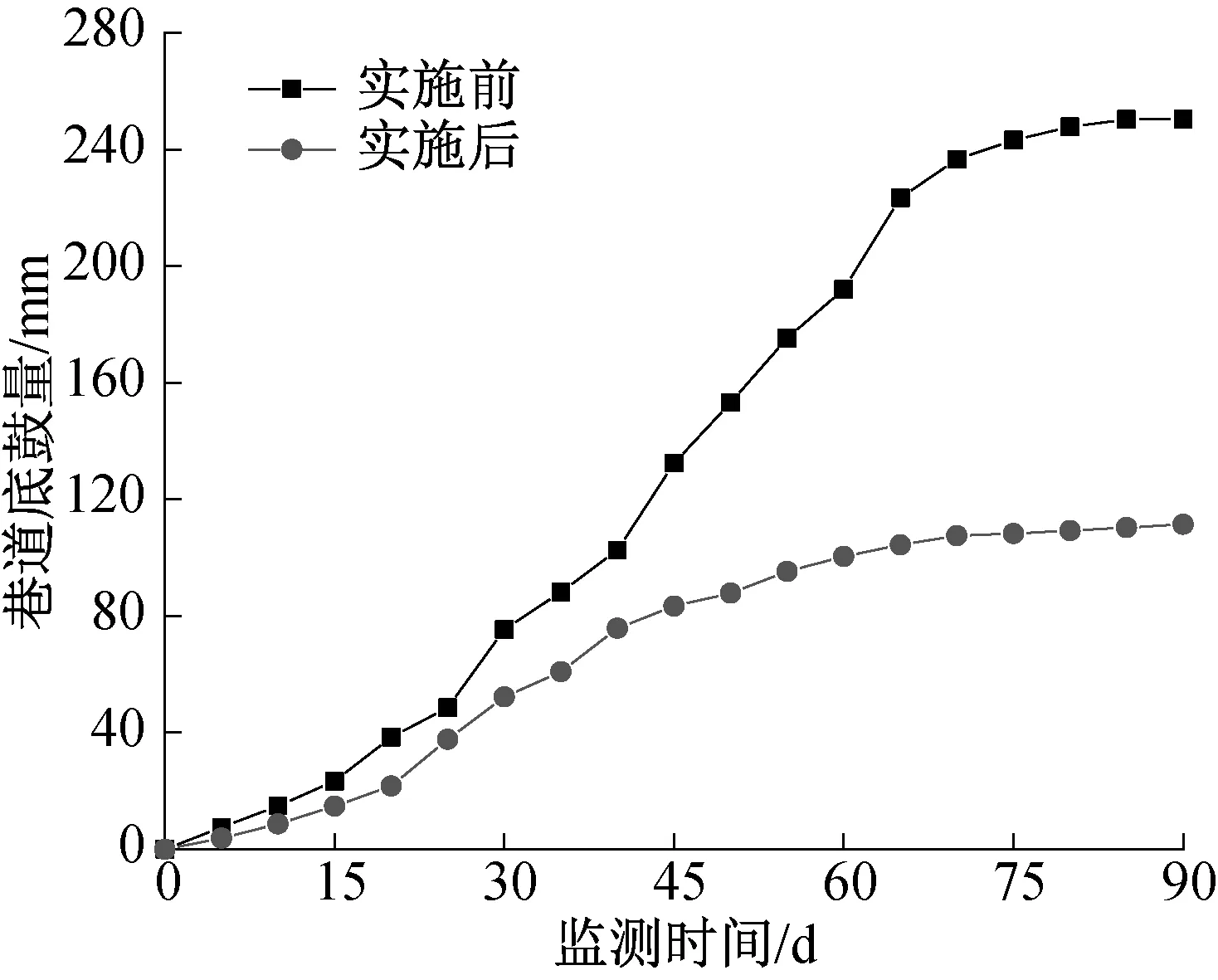

提出钻孔卸压与注浆加固相结合的底鼓防治方法在现场进行了实践,现场选择2204回风巷中心部位约40 m长巷道底鼓情况进行对比监测,监测周期3个月。方案实施前后巷道底鼓量对比情况见图8.

图8 方案实施前后巷道底鼓变化曲线图

由图8可知,巷道底鼓量呈现类“S”型增长,整体表现为缓慢增长—快速增长—平稳发展变化趋势。前30 d底鼓量缓慢增加,30—60 d底鼓量快速增加,60—90 d底鼓量平稳发展。方案实施前后,监测90 d最大底鼓量分别为250.5 mm与111.6 mm,底鼓量下降达57.3%,底鼓控制效果显著。

6 结 论

1) 通过分析软岩巷道底鼓机制,因泥岩软弱,承压性能差,在多次采掘扰动下,2204工作面的巷道底鼓属于膨胀底鼓与挤压底鼓综合作用结果,必须采取底鼓控制措施。

2) 通过数值模拟分析,采用钻孔卸压方法以及注浆加固方法,巷道底鼓量降低56%~62%;顶板下沉量降低35%~52%,巷帮水平位移降低60%~64%,验证了该方法的可靠性。

3) 现场监测可知,巷道底鼓量呈现类“S”型增长,监测90 d最大底鼓量分别为250.5 mm与111.6 mm,底鼓量下降达57.3%,研究提出的钻孔卸压与注浆加固相结合的方法,可有效控制巷道底鼓。