大型环抛机抛光盘初始型面质量检测技术研究

2022-07-26王伟峰齐建伟

王伟峰,齐建伟,张 丹,谢 磊

(1 黄河水利职业技术学院,河南 开封 475004;2 成都精密光学工程研究中心,四川 成都 610041)

0 引言

近年来,我国在航空航天、能源开发、空间光学等尖端科技领域的研究不断深入,激光点火装置、超大型天文望远镜等一大批重大技术装备的研发进入新阶段[1]。 超高精度大型平面光学元件是相关重大技术装备的重要部件, 我国对其需求与日俱增。 目前, 国内外超高精度大口径平面光学元件主要采用大型环抛机通过环抛工艺进行加工, 其制造成本和工时占到光学系统的50%以上[2]。 提高大型平面光学元件的加工质量和加工效率对于推进相关重大技术专项顺利实施, 促进我国快速占领国际尖端科学技术高地具有重要意义。

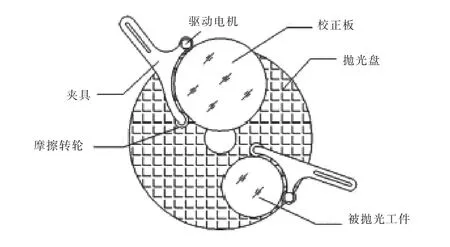

在环抛机抛光过程中, 抛光盘表面分别与校正板、被抛光的光学元件接触,并且通过电机驱动,三者均能够以一定的速度旋转。抛光时,校正板能够对抛光盘型面进行优化, 优化后的抛光盘再对被抛光工件表面进行切削,使被抛光工件向理想型面进行收敛[3]。 大型环抛机抛光盘的型面质量对于缩短超高精度大型平面光学元件的生产周期具有重要影响。中科院上海精密光学机械研究所的王哲采用激光准直的方法对环抛机抛光盘平面度进行了测量研究,并取得了较好的成果,但是该方法操作麻烦,一次测量时间较长,可推广性有限[3];电子科技大学的施继辉采用图像处理的方法从微观角度对抛光盘的磨损状况进行了检测研究,为抛光工艺无人化、智能化生产提供了较为有价值的参考和方法, 但该方法的实用性还有待进行更深入的探究[4-5]。

针对抛光盘表面遮挡严重、不便于拆卸、现场测量空间狭小、 测量过程中盘面不能够长时间保持静止等现场特征,结合校正板、抛光盘与待抛光的大型平面光学元件之间的作用机理, 笔者提出了在工件抛光前采用工业摄影测量技术对抛光盘的初始平面精度进行测量评估的方法, 并将理论仿真与实际测量数据进行对比, 探索了抛光盘初始型面质量与产品加工效果之间的关系, 研究成果对提高超高精度大型平面光学元件的生产效率具有一定的参考价值。

1 测量原理与精度评定指标

1.1 工业摄影测量

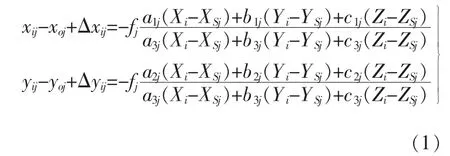

工业摄影测量是基于相机摄影中心、像点、物点三点共线的约束机理, 通过一台或多台高分辨率的工业测量相机在不同位置和角度对粘贴有测量靶标的被测物进行拍照,得到被测物体的多幅“准二值”数字图像,经计算机图像处理、相机定向、同名像点匹配、光束法平差等一系列操作,最终解算出被测物体表面测量靶标的空间三维坐标, 以实现对大型工业产品、生产设施、实验装置进行几何量检测的一门技术。工业摄影测量技术的基本原理可用式(1)所示的共线方程表示。

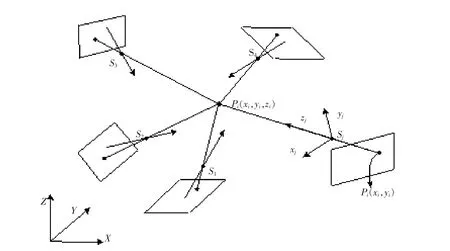

如某物方空间点被j 个摄站的相机拍到, 根据工业摄影测量的基本原理, 在解算该物方空间点坐标时, 共存在j 个共线方程, 多位置摄影如图1 所示。 x0、y0和f 称为照片的内方位元素,用来确定投影中心在像空间坐标系中对照片的相对位置。 实际成像时, 主点的像平面坐标不严格为零, 存在一微小值,记为(x0,y0)。 另外镜头的径向畸变、偏心畸变和像平面畸变等干扰也会造成像点的成像位置存在偏差(Δx,Δy),如图2 所示。 其中ai、bi、ci等9 个元素是相机拍照瞬间3 个独立旋转角ω、φ 和κ 的函数,通过以上参数约束可以解算出该物方空间点的三维坐标[6-7]。

图1 采用相机从多个方位对某物方点进行拍照示意图Fig.1 Schematic diagram of photograph of a certain object from different directions

图2 实际透视成像模型Fig.2 Actual fluoroscopy imaging model

1.2 定向反射标志

定向反射标志是由定向反射材料制作的一种测量标志,这种测量标志一面带有背胶,能够粘贴在被测物体上, 另一面则紧密涂布了一层直径约为50 μm 的玻璃微珠,如图3 所示。 玻璃微珠的折射率约为1.9,在环形闪光灯的照射下,可以产生高对比度的标志图像,在同等光照条件下,其反射效率是普通白色标志的100~1 000 倍以上。因此,采用工业摄影测量相机很容易获得有定向反射标志的目标物的“准二值影像”,进而实现对测量标志进行快速、准确的定位[8]。

图3 玻璃微珠光线反射图Fig.3 Light reflection diagram of glass bead

1.3 抛光盘平面质量评定指标

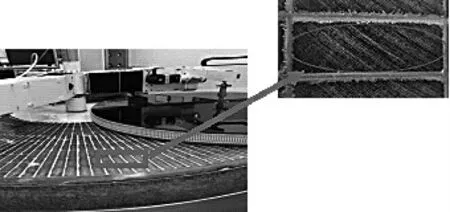

结合现场测量环境, 为在原位准确测定抛光盘的平面度, 采用布基定向反射标志作为合作目标对抛光盘型面进行测量。一方面,布基定向反射标志相对硬朗, 能够规避抛光盘表面纹路对整体平面度测量的影响, 准确反映抛光盘的宏观平面度; 另一方面,布基定向反射标志厚度一致性好,标志点厚度引起的平面度误差可忽略不计。 图4 为环形抛光机结构简图,图5 为抛光盘表面纹路放大图。

图4 环形抛光机结构简图Fig.4 Diagram of continuous polisher structure

图5 抛光盘表面纹路放大图Fig.5 Enlarged view of surface texture of polishing plate

在测量过程中, 以抛光盘上划分的离散块为单位,每个离散块上布设至少一个合作目标,作为平面采样点, 通过采集所有合作目标中心的空间三维坐标,按照最小二乘原理拟合出抛光盘平面,进而对抛光盘平面质量进行评定。

设平面方程为式(2)。

式中:x、y、z 为平面上任意一点的空间三维坐标;A、B、C 为反映平面法向的参数值。

对于平面上采样的N(N≥3)个平面点,其三维坐标记为(xi、yi、zi),i=0,1,2,...N-1。各采样点到最佳拟合平面的偏差可表示为式(3)。

采用最小二乘法对平面进行拟合, 要求各采样点到最佳拟合平面的偏差值平方和最小,如式(4)所示。 此时,求解参数A、B、C 的值。

2 试验设计与数据处理

2.1 试验设计

为验证本测量方法的可行性, 采用郑州辰维科技股份有限公司的CIM-2 工业摄影测量相机,配合CWB00 级布基6 mm 定向反射标志对2 个环带宽度为330 mm 的典型抛光盘平面度进行测量。CIM-2工业摄影测量相机的技术参数如表1 所示。

表1 CIM-2 工业摄影测量相机技术参数Tab.1 Technical parameters of CIM-2 industrial photogrammetric camera

测量前, 在抛光盘的每个离散块上至少布设一个定向反射标志作为反映抛光盘平面的采样点,如图6 所示。根据工业摄影测量的原理,需要在不同的位置和角度对抛光盘上的定向反射标志进行摄影。因此测量时相机在一个固定位置对抛光盘进行摄影,利用电机驱动抛光盘转动,以实现相机和抛光盘相对位置的变化, 进而达到对抛光盘上定向反射标志空间三维坐标测量的目的,如图7 所示。拍照完成后,将采集的照片导入系统软件进行数据处理。

图6 在抛光盘上粘贴定向反射标志Fig.6 Paste the directional reflection targets on polishing plate

图7 对抛光盘上的定向反射标志进行拍照测量Fig.7 Photogrammetry of the directional reflection targets on polishing plate

2.2 数据处理

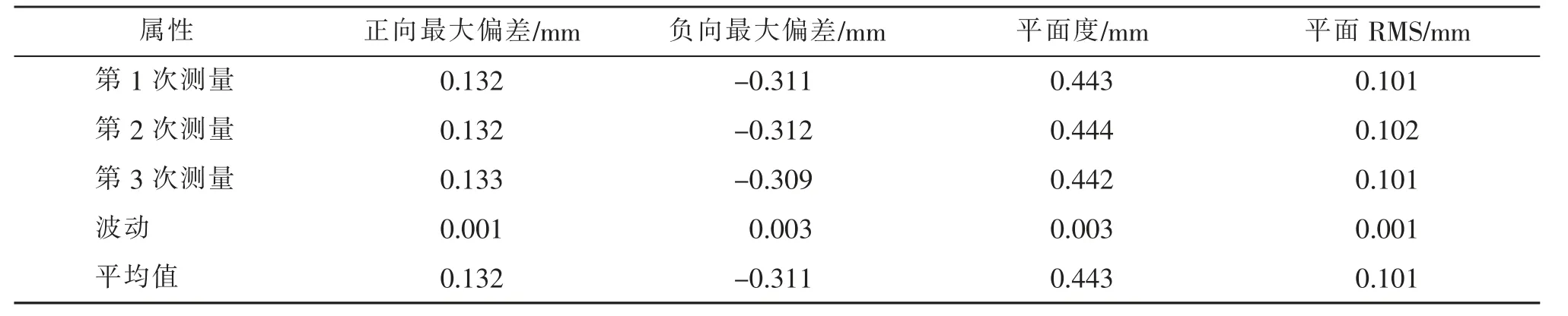

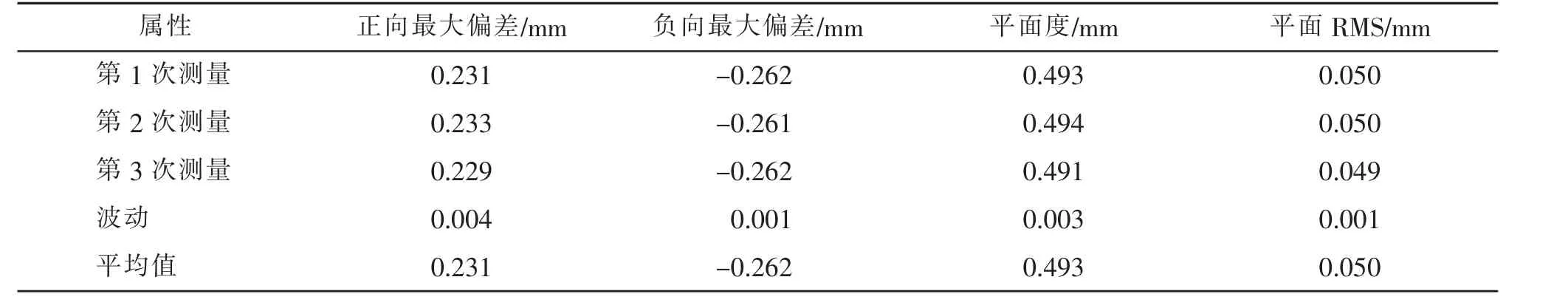

在相同条件下,分别对A、B 抛光盘进行了3 次重复测量。 对每组测量数据按照最小二乘法原理进行平面拟合, 计算所有测量点到最佳拟合平面的正向最大偏离距离、负向最大偏离距离、平面度及平面RMS。 试验数据如表2 和表3 所示。

表2 A 抛光盘3 次测量结果Tab.2 Three measurement results of A polishing plate

表3 B 抛光盘3 次测量结果统计Tab.3 Statistics of three measurement results of B polishing plate

通过对A 抛光盘进行3 次重复测量,发现其正向最大偏差为0.132 mm, 负向最大偏差为-0.311mm,平面度为0.443 mm,平面RMS 为0.101 mm,平面度重复测量精度优于3 μm。

通过对B 抛光盘进行3 次重复测量,发现其正向最大偏差为0.231 mm,负向最大偏差为-0.262 mm,平面度为0.493 mm,平面RMS 为0.050 mm,平面度重复测量精度优于3 μm。

3 数据分析

3.1 测量结果处理

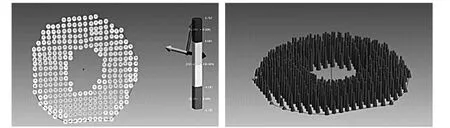

为直观反映抛光盘的平面变化趋势, 在最佳拟合平面的基础上制作了抛光盘平面斑点偏差分布图。在负向偏差最大点处作最佳拟合平面的平行面,计算各测点到最低点平面的距离, 并绘制出了齿状偏差分布图,如图8 和图9 所示。

图8 A 抛光盘各区域偏差分布情况Fig.8 Deviation distribution of each area of A polishing plate

图9 B 抛光盘各区域偏差分布情况Fig.9 Deviation distribution of each area of B polishing plate

通过观察A 抛光盘各位置的偏差分布发现,抛光盘边缘和内侧较低,中间较高,从边缘到中心呈现“低-高-低”的变化趋势,趋势明显,如图10 所示。通过对B 抛光盘各位置的偏差分布分析发现,B 抛光盘的偏差分布相对随机, 整个环周上呈现出“翘边”的分布趋势,如图11 所示。

图10 A 抛光盘整体趋势分布图Fig.10 Overall trend distribution of A polishing plate

图11 B 抛光盘整体趋势分布图Fig.11 Overall trend distribution of B polishing plate

3.2 校正板对抛光盘的修正仿真

校正板通过在抛光盘上旋转, 对抛光盘各部位施加连续变化的压力,以实现对抛光盘型面的修正。为研究其作用机制, 以直径为500 mm、 厚度为60 mm、材质为K9 玻璃的校正板为对象,选取了校正板中心与环带中心重合、 校正板中心沿环带中心向内侧和外侧分别偏移100 mm3 个工况,对校正板与抛光盘各接触点的压强进行有限元仿真分析, 结果如图12 所示。

图12 校正板与抛光盘放置位置示意图Fig.12 Schematic diagram of placement of correction plate and polishing plate

通过对环抛机校正板与抛光盘间压强的有限元分析发现,在工作中,抛光盘内侧边缘和外侧边缘的压强较大,环带中间位置压强较小。 同理,待抛光工件对抛光盘的压强分布规律与校正板和抛光盘间的压强分布规律相类似[9-10]。

鉴于抛光盘与工件中心接触部位压强较低,为保证抛光盘对工件型面的有效磨削,在理想情况下,抛光盘环带中间应略高于抛光盘内侧和外侧。 结合A、B2 个抛光盘的平面分布趋势,虽然B 抛光盘的型 面RMS 为0.050 mm, 优 于A 抛 光 盘 的 型 面RMS 0.101mm,但是A 抛光盘的平面分布规律更能够与环抛过程中校正板和工件的压强分布相匹配,实现对工件的有效磨削。 即A 抛光盘的抛光效果预期优于B抛光盘,与生产实际相吻合。

根据试验数据并结合生产经验可以发现,校正板能够在很大程度上对抛光盘型面进行修正,以促进待抛光产品的型面快速收敛。 但是,如果抛光盘的型面存在“天然缺陷”(如类似B 抛光盘“翘边”的情况), 校正板对抛光盘的型面修正功能将大大降低,从而造成产品加工周期长、加工质量差等问题,情况严重的会直接导致产品报废, 增加制造成本。因此,在产品加工前,有必要对抛光盘的平面质量进行检测。

4 结语

笔者利用工业摄影测量技术, 配合定向反射标志, 在产品加工前对大型环抛机抛光盘的平面质量进行了快速且高精度的测量。 通过对2 种典型抛光盘平面质量进行检测, 结合校正板与抛光盘作用机制仿真,发现如果抛光盘存在“天然缺陷”,校正板对抛光盘的修正作用将大大降低, 从而造成产品的加工质量与加工效率与产品预期产生较大偏差。 采用工业摄影测量技术在生产前对大型环抛机抛光盘平面进行快速检测与评价, 有助于尽早发现抛光盘的型面问题, 及时对抛光盘型面进行修整。 采用该方法,对提升大型光学玻璃的环抛效率和环抛质量,节约项目成本, 进而加快我国在尖端领域的发展速度具有重要意义。