含砷烟尘脱砷工艺研究进展*

2022-07-26杨坤

杨 坤

(昆明有色冶金设计研究院股份公司,云南 昆明 650231)

砷是一种非金属元素,不溶于水,溶于硝酸和王水。其单质存在三种同素异形体,分别为灰砷、黑砷和黄砷,其比重5.73 g/cm3(14℃),熔点814℃,在潮湿空气中易被氧化,砷的氧化物主要有三氧化二砷和五氧化二砷,其中三氧化二砷俗称砒霜,是一种毒性很强的物质。砷一般以硫化物形态存在,主要以硫化矿的形式(如雄黄As4S4,雌黄As2S3等)存在于自然界,火法冶炼过程中,精矿中的砷主要进入冶炼烟气中,通过收尘系统进行收集,烟尘中的砷主要以氧化砷和硫化砷形式存在,烟尘若采用堆存方式来处理存在环境污染的风险。含砷烟尘主要来自铜、铅、锌等金属矿物冶炼的焙烧过程,由于砷大部分是这些金属的伴生物,砷将会随着有价金属一起进入冶炼过程,从而分别进入烟尘和冶炼渣,由于不同原料,不同的冶炼生产工艺等导致了含砷烟尘的种类多样,成分和物相组成复杂,几乎不可能有相对统一的处理工艺。

1 含砷烟尘概述

含砷烟尘中由于砷的存在导致铜、铅、锌、锡等有价金属不能有效分离而影响金属回收效果,与此同时还伴随着处理成本高,处理不彻底等问题,冶炼企业面临着经济效益受到损失的同时还带来了一系列潜在的环保风险,所以含砷烟尘脱砷及其无害化处理一直以来都困扰着有色冶炼行业,找到相对经济、合理并能实现有价金属综合回收的含砷烟尘的处理工艺就显得极为重要。此外,由于砷本身的性质决定了砷产品的市场小、用量少,一般应用在作为合金添加剂生产铅制弹丸、印刷合金、黄铜(冷凝器用)、蓄电池栅板、耐磨合金、高强结构钢及耐蚀钢、玻璃、农药、半导体等领域。

2 含砷烟尘处理工艺现状

根据不同的原料组成和冶炼工艺,含砷烟尘的成分有所不同,白烟尘属于含砷烟尘中最常被提及的一种,它是在铜精矿火法熔炼过程中经收尘冷凝后得到的固体副产物,在熔炼过程中多种金属挥发进入烟气,经收尘后得到含As、Cu的烟尘,烟尘中通常还含有Pb、Zn、Bi、Au、Ag等其他有价金属,属于有回收价值的二次资源。国内铜冶炼企业多将烟尘直接返回熔炼系统来回收有价金属,当白烟尘返回铜熔炼系统后将会形成砷的富集,可导致炉料中有害成分增多而导致炉况恶化,会影响产品的质量,这就要求采用独立的工序对白烟尘进行集中处理,目前许多铜冶炼企业还是将白烟尘进行长期堆存处理,存在不小的环保和安全隐患。白烟尘主要物相组成和主要化学成分如表1、表2所示。

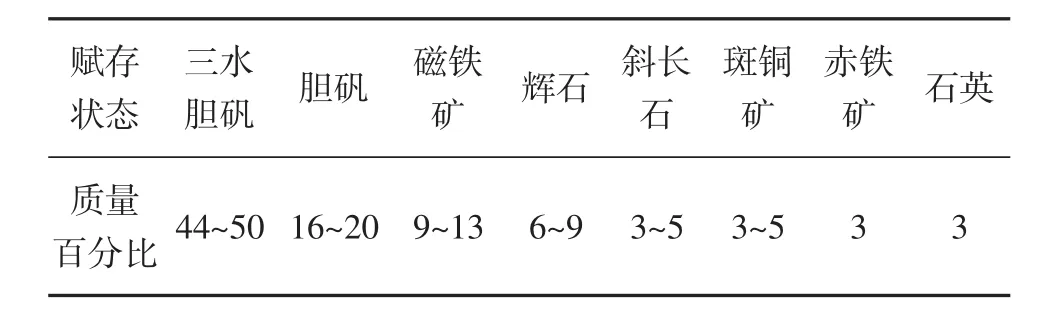

表1 白烟尘主要物相组成Tab.1 Main phase composition of white fume %

表2 白烟尘主要化学成分Tab.2 Main chemical composition of white fume %

现有含砷烟尘的脱砷方法主要有火法、湿法两类。根据烟尘中不同的含砷量和有价元素含量,再结合工艺可行性及企业经济效益等方面采用不同的脱砷方法,现将对目前的几种含砷烟尘处理工艺梳理如下。

2.1 火法脱砷

火法脱砷工艺常用于处理以硫化砷形态存在的物料,这类物料通常含砷量较高,经火法处理后砷挥发率高、脱除效果好,但也带来火法处理产生的烟气需要进行二次吸收处理等问题。目前已有火法脱砷工艺主要分为氧化焙烧脱砷、还原焙烧脱砷和真空脱砷等[1]。

1)氧化焙烧脱砷。通常情况下氧化焙烧是在(600~850)℃温度范围进行焙烧,其中的砷挥发成氧化物形态,冷却收尘后得到As2O3,从而实现砷与有价金属分离的方法。但氧化焙烧工艺的脱砷率通常仅为40%左右,砷脱除率较低。

李磊等[2]通过热力学计算并结合XRD和化学滴定分析,用选择性氧化法处理砷、锑烟尘,对反应过程中砷、锑的行为进行了试验研究。研究表明,焙烧温度是影响砷脱除效果的主要因素,随着焙烧系统中氧浓度升高烟尘中砷、锑挥发率逐渐降低,铁和铅等金属氧化物与砷形成稳定的Fe3(AsO4)2和Pb3(AsO4)2,从而导致砷的挥发困难。他们在有氧环境下对砷、锑烟尘进行两段焙烧法处理,试验得到较优的工艺条件为:焙烧温度700℃,前期氧气流量30 mL/min、时间30 min,后期氧气流量40 mL/min、时间60 min时,砷脱除率达到60.79%,锑挥发损失率为9.78%,达到了烟尘中砷、锑的有效分离的目的。

2)还原焙烧脱砷。梁勇等[3]对铜冶炼闪速炉烟灰进行了脱砷研究,研究发现焦碳配入量是影响脱砷率的主要因素。闪速炉烟灰中砷的物相组成主要为砷化铜、砷化铁、砷酸铜及砷酸铁的形式,他们在含砷5%的铜闪速炉烟灰中加入适量的焦炭进行还原焙烧脱砷,在还原性条件下,可将砷酸盐还原为易挥发的As2O3,从而使烟灰中的砷得到分离脱除。通过实验得出在还原气氛下进行焙烧的最佳脱砷条件为:焙烧温度为1 100℃,焙烧时间1 h,焦炭配入量12%,在此条件下铜烟灰的脱砷率达80%,铜回收率达到95%。

孙海明等[4]开展了马弗炉静态、回转窑动态焙烧含砷烟灰的脱砷试验,试验证明含砷烟灰采用回转窑酸化焙烧脱砷工艺处理是可行的。马弗炉静态焙烧试验发现,浓硫酸的加入可提高砷脱除率,加入的浓硫酸与含砷烟灰中的砷酸盐反应生成易挥发的亚砷酸,从而提高了砷的挥发率。当温度500℃,焙烧时间60 min,脱砷率可达到93.93%。研究表明,回转窑动态焙烧试验最佳工艺条件为:焙烧温度500℃,焙烧时间60 min,灰酸质量比6.7∶1,在此工艺条件下,脱砷率可达95.05%。

汤海波等[5]对高砷锑烟尘进行了焙烧脱砷研究,研究发现高砷锑烟尘的脱砷率随焙烧温度的升高而提高,在焙烧温度550℃,蒸发时间在80 min内脱砷效率随时间而提高,在砷脱除的同时,铅蒸发进入烟气,在蒸发时间为120 min条件下,砷的脱除率为41.51%,铅的脱除率为59.81%。

谈诚等[6]以硫磺为添加剂对高砷锑烟尘进行硫化焙烧,对焙烧温度、焙烧时间、氮气流量和硫磺添加量对物料中砷、锑分离效率的影响进行了研究。试验发现,硫磺的加入可将高砷锑烟尘中固熔体(Sb,As)2O3结构中的锑硫化转变为Sb2S3,使As2O3得以解离,可促进砷挥发率的提高;此外,烟尘中的Sb2O3可发生硫化反应生成Sb2S3,导致As2O3和Sb2O3之间的反应困难,也有利于砷的挥发。试验表明,最佳工艺条件为:焙烧温度350℃、焙烧时间90 min、硫磺添加量22%和N2流量70 mL/min,在此条件下砷挥发率可达95.36%,锑挥发损失率只有9.07%,从而实现砷、锑从高砷锑烟尘中有效分离。

郑丽[7]对含砷为30.27%的铜冶炼烟灰进行了焙烧脱砷实验,通过对不同粒径、改变试验温度、焙烧时间以及加入双氧水等对脱砷效果的影响进行了研究,研究发现,未经过筛选的烟渣焙烧后砷含量最低,砷的去除率最高;实验表明铜烟囱灰焙烧去砷的最佳温度为700℃,焙烧时间2 h,砷去除率可达82.75%;

3)真空脱砷。史腾腾[8]对云南某铜冶炼厂顶吹熔炼产生的含砷铜烟尘中主要元素的赋存特性进行了研究。研究发现,元素砷主要以砷酸盐和砷氧化物的形式存在,三氧化二砷会优先挥发,在(120~300)℃下冷凝可得到三氧化二砷结晶体及粉末。针对含砷铜烟尘中元素的赋存特性,提出了“真空碳热还原脱砷-硫化焙烧深度脱砷”的技术路线。含砷铜烟尘真空碳热还原脱砷实验结果表明在反应温度700℃,碳加入量10%,保温时间5 h,真空度10 Pa条件下,砷脱除率达到70.41%;反应温度在650℃时,Pb、Cu、Bi、Sn的直收率大于99%。

火法脱砷工艺处理能力大,物料适应性强,工艺过程简单且易于操作,但也存在工作温度高、能耗高、设备投资大、工作条件差,挥发出来的As2O3气体有可能进入空气中,存在一定的安全、环保隐患。

2.2 湿法脱砷

湿法脱砷是将烟尘经浸出过程使砷进入浸出后液,再加以脱除的方法。目前已有的含砷烟尘浸出工艺分为酸浸、碱浸和水浸,从浸出液中进行脱砷的方法有萃取、离子交换法、沉淀法、吸附法等。

1)酸浸脱砷。含砷烟尘酸浸脱砷是利用硫酸或盐酸并控制温度、酸度、浸出时间等条件对烟尘进行浸出,使砷浸出进入溶液,从而实现砷与有价金属的分离。铜冶炼含砷烟尘浸出多采用硫酸介质,酸浸过程中砷的浸出率高,但在沉砷时浸出液中的有价元素会随砷沉淀后进入渣中,造成部分有价金属的损失。

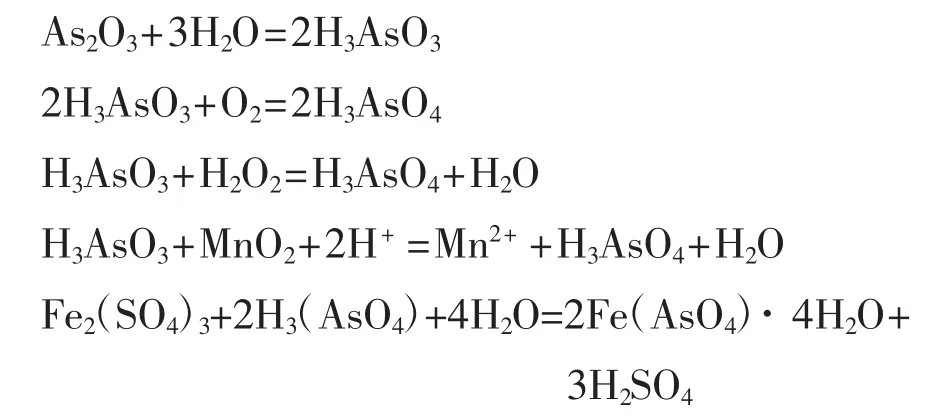

根据不同种类的含砷烟尘,酸浸脱砷可能涉及的反应如下:

徐志峰等[9]采用加压浸出工艺对高铜高砷烟灰进行了浸出研究。研究发现,在常压浸出条件下很难实现高铜高砷烟灰中铜的浸出,且与砷和铁的分离效果不好,而通过加压浸出工艺从烟灰中可将有价元素铜、锌浸出,砷进入渣中,采用加入铁离子的方法将浸出液中少量的砷进行有效脱除,从而达到回收铜、锌等有价元素的目的。加压浸出较优的工艺条件为:浸出温度180℃,氧分压0.7 MPa,浸出时间2 h,液固比为5∶1,硫酸0.74 mol/L,搅拌速率500 r/min;在此条件下铜、锌浸出率分别为95%和99%,砷浸出率约20%。

周安梁等[10]考察了在常压条件下酸度、温度、反应时间、砷滤饼加入量等因素对白烟尘浸出液铜、砷分离的影响。常压条件下,白烟尘浸出液沉铜的最佳工艺条件为:反应温度≥95℃,反应时间3 h,溶液酸度不超过50 g/L,砷滤饼的加入量为理论量的70%~80%,该工艺可产出含砷小于3%、含铜大于45%的硫化铜;在沉铜液的循环过程中,三价砷浓度将不断提高,经冷却、结晶产出白色的As2O3晶体,经洗涤、过滤、精制等工艺过程,可得到As2O3含量为99.5%的产品。

马淼等[11]对含砷20.99%且同时还含有少量的Cu、Pb、Zn等金属及其氧化物的白烟灰的物相进行分析,根据烟灰的物相组成,有针对性的提出了H2O2氧化酸浸脱As方法,并通过实验确定了最佳脱砷工艺条件。实验得出的最佳脱砷条件为:浸出时间3 h,浸出温度30℃、4mol/L H2SO4、5%H2O2、液固比7∶1,在此条件下白烟灰中As的浸出率达到97.1%,该工艺过程简单、成本低,浸出率高,且酸浸液可循环再利用。

张晓峰等[12]将火法炼铜得到的含砷为22%的难溶性白烟灰先进行氧化焙烧,并进行了稀酸浸出试验,研究焙烧时间和焙烧温度对铜浸出率的影响,并对其热力学性质进行了分析。试验结果表明:在液固比为4∶1、2 mol/L的H2SO4条件下对白烟灰进行直接浸出,铜的浸出率为45%;在焙烧温度500℃、焙烧时间1 h,1 mol/L的H2SO4条件下浸出,白烟灰中铜的浸出率可以达到98%,白烟灰中As2O3的回收率可达95%以上。经过分析发现,这是由于焙烧后铜的化合物变成了容易浸出的氧化物或硫酸盐,从而提高了浸出率。

通常情况下酸浸脱砷工艺脱砷率高,并且可以回收含砷物料中的铜、锌、铅等有价金属,但也存在如有价金属富集物需二次处理回收,砷酸盐沉积物溶出后有可能对环境造成二次污染等问题。

2)碱浸脱砷。碱浸脱砷主要是采用NaOH、NH3·H2O、NaOH-Na2S、弱碱等使砷从烟尘中浸出,从而达到分离脱砷的目的。郝士涛[13]采用NaOH-Na2S对铜冶炼烟灰进行了常温碱浸热力学研究,在碱浸脱砷研究的基础上提出了碱浸渣两段逆流氧化酸浸工艺,有价金属铜浸出率为94.66%,锌浸出率为99.06%,渣含砷0.5%左右,砷与有价金属可有效分离,采用“石灰沉淀-絮凝沉降”工艺可以脱除碱浸液中的砷,且可以循环利用碱浸液中的余碱。工艺具有良好稳定性,可以实现铜、锌、铅、铋、铟等有价金属的分步回收。

刘志宏等[14]采用NaOH-Na2S混合碱液来对高砷次氧化锌进行脱砷处理研究,通过改变温度、时间、碱量和液固比等因素研究其对脱砷率的影响。该研究最终确定的混合碱浸的最佳工艺条件为:浸出温度30℃,浸出时间3 h,NaOH浓度35 g/L,液固比 4.3∶1,m(Na2S)/m(NaOH)=0.49。在此工艺条件下,脱砷率可达95.5%,浸出后液中Pb的浓度小于0.005 g/L;Zn的浓度小于0.02 g/L。采用该湿法工艺在最优工艺参数条件下,铅和锌的直收率分别为99%和98%以上,脱砷率大于90%,浸出液采用Ca(OH)2苛化沉淀,溶液加Na2S后可返回循环利用,对环境污染少。

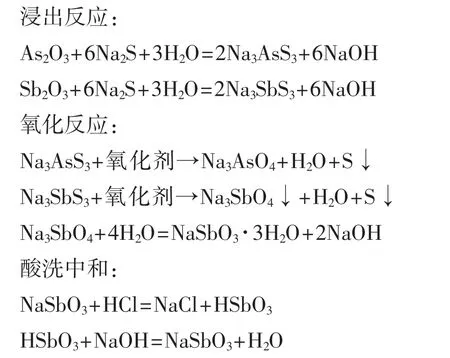

周红华等[15]对高砷锑烟灰采用Na2S浸出-氧化工艺进行了综合回收试验研究。该工艺以Na2S作浸出剂,在强碱性条件下向浸出液中加入氧化剂,分别生成Na3AsO4和Na3SbO4,由于砷酸钠可溶而锑酸钠不溶,从而实现As、Sb的分离,同时由于Cu、Ag、Pb等有价金属及其化合物在Na2S碱性溶液中的溶解度均在1.0×10-4以下,浸出时也可实现As、Sb与其它有价金属分离。其主要反应式如下:

将氧化渣进行酸洗中和,可得产品焦锑酸钠,浓缩结晶氧化后,可得产品砷酸钠。采用该工艺As、Sb的浸出率分别为98%和94%,渣率20%~24%,Cu、Ag、Pb、Fe等有价金属入渣率大于99%,有价金属得以综合回收,该工艺适应性广,操作方便,生产过程较为环保。

张旭[16]用氢氧化钠对高砷锡烟尘进行浸出脱砷试验研究,试验得到的最佳工艺条件为:氢氧化钠浓度150 g/L、双氧水与烟尘质量比0.15∶1、液固比5∶1、反应时间4 h、反应温度90℃;在此工艺条件下砷浸出率可达92.5%,浸出渣含砷小于1.5%。在此工艺条件下,砷可与锡、铟有效分离,锡、铟进入浸出渣中进行回收,且在工艺过程中无含砷有毒气体产生,碱浸液经冷却、结晶工序得到砷酸钠,结晶母液加入一定量的氢氧化钠后可返回浸出工序循环使用,实现脱砷工艺的闭路循环,无含砷废水产生,实现了高砷锡烟尘中砷与锡、铟的有效分离。

易宇等[17]对高砷烟尘采用NaOH-Na2S浸出体系进行脱砷研究,研究的实验条件为:氢氧化钠加入量为高砷烟尘的0.5倍、硫化钠加入量为高砷烟尘的0.2倍、液固比为5∶1、反应温度为90℃、反应时间为2.0 h、搅拌速度为400 r/min。得到的实验结果为:砷、锑、铅的浸出率分别为89.64%、10.11%、1.16%,浸出渣含砷0.89%。采用氧化-冷却结晶工艺回收碱浸液中的砷酸钠,结晶母液加入适量的氢氧化钠和硫化钠后可返回浸出工序,实现了闭路循环利用,浸出渣可以直接返回铅冶炼厂进一步回收铅、锑,实现了高砷烟尘中砷与其他金属的有效分离,脱砷工艺形成了内部的闭路循环。

吴玉林等[18]基于热力学计算,绘制了常温条件下Me-S-H2O的Eh-Ph图,对pH=13~15时 As2S3、CuS、Cu2S、PbS、ZnS的热力学稳定区进行了分析。经过分析后认为:在碱浸体系中,As与Cu、Pb、Zn等有价金属的分离在热力学上是可行的。通过对砷在NaOH与NaOH-Na2S两种体系中的浸出行为研究,认为选择NaOH-Na2S浸出体系可提高铜烟灰碱浸脱砷效率。同时发现,在(303~363)K温度范围内,该体系中铜烟灰中砷的浸出过程受内扩散控制,浸出动力学方程遵循未反应收缩核模型。

陈文波等[19]研究了铜冶炼电收尘烟灰浸出渣中砷的碱浸脱除工艺,通过改变浸出剂浓度、浸出时间、浸出温度、液固比等条件,试验得到了脱砷的最优工艺条件为:NaOH用量为理论用量的1.1倍、液固比为4∶l、浸出温度为60℃、浸出时间为2 h。在此条件下砷的浸出率可达到90%以上,通过净化后得到的砷酸钠纯度在95%以上。

3)水浸脱As。戴学瑜[20]根据高砷烟尘含As2O3高,杂质含量低及易溶于热水的特性,将高砷烟尘在沸水中浸出,As2O3在水中的溶解度随水温升高而升高,为了避免砷的析出将温度保持在(60~70)℃,在此温度下As2O3容易生成亚砷酸;通过在溶液中加入适量的添加剂,保持一定的温度进行深度净化,溶液中的微量金属离子被进一步除去,从而得到合格的净化液。

柏宏明[21]研究了高砷锡冶炼烟尘的水浸脱砷工艺,采用含As为0.5 g/L的返液浸出含砷烟尘。其试验条件为:液固比10∶1,浸出温度>85℃,时间1.5 h。试验得到浸出渣含As 9.05%,脱砷率>92%,Sn大部分留在渣中,浸出渣Sn含量提高到49.84%。试验对浸出液加温到80℃以上,通入空气边搅拌边加入消石灰使浸出液中的砷以砷酸钙形态沉淀下来。

谢祥添等[22]对含砷为10.15%的铜旋浮冶炼电收尘烟灰进行了脱砷研究,铜烟尘中97.37%的砷以砷酸盐的形式存在,试验采用水浸和酸浸两个工艺过程。铜烟尘经过水浸,优先脱除烟灰中67.5%的铜和69.9%的锌,97.94%的砷被富集至水浸渣中;随后进行的酸浸试验表明:在液固比5∶1、硫酸浓度200 g/L、反应温度85℃、浸出时间4 h的条件下,砷浸出率可达到92.26%;洗涤后烟尘中Cu、Zn、Fe、Sb、Bi等杂质元素的浸出率较高。

湿法脱砷工艺具有砷浸出率高,有价金属通过浸出可实现和砷的深度分离等优点,但也存在由于采用的是酸或碱作为浸出剂,设备及装置材质要求高,浸出剂用量大,过程中易产生一些有害气体,废液处理存在一定的环保风险等缺点。

3 存在问题及结论

1)由于含砷烟尘种类多样,成分和物相组成复杂,现有含砷烟尘的处理工艺相对单一,对装备的要求也相对较高,脱砷后产物处理不彻底,针对性不强,针对铜冶炼烟尘、锡冶炼烟尘等常见的含砷烟尘目前也没有一种相对合理且为大家所认可的原则工艺流程;

2)由于现阶段作为传统脱砷后产品的金属砷及氧化砷等市场需求相对较少且加工成本高、流程长,大多数冶炼企业并没有过多考虑将得到的含砷中间产物如何进一步进行无害化甚至产品化,中间脱砷产物以堆存为主,存在着不小的二次污染隐患;

3)随着工艺技术的不断发展,针对火法、湿法处理工艺各自存在的缺点,火法脱砷工艺应朝着低能耗、工作环境友好的方向改进;湿法脱砷工艺应从减少浸出剂用量上着手,如通过完善水浸脱砷工艺,采用离子交换、吸附等方式来改进。此外,采用火法-湿法、湿法-火法联合流程等工艺路线的研究也取得了一些进展,砷的固化、脱砷产物的无害化研究也有了一些突破,相信随着研究的逐步深入和工艺技术及装备的不断发展,针对不同种类含砷烟尘无害化、资源化且兼顾有价金属综合回收的绿色环保、节能高效、经济合理的脱砷处理工艺将是未来的发展方向,含砷烟尘也将得到更高效和合理的处置。