青海某矽卡岩型铅锌矿干式预选抛废试验研究*

2022-07-26罗文成陈昌才谢红明

罗文成,赵 溪,张 坤,陈昌才,谢红明

(1.青海鸿鑫矿业有限公司,青海 格尔木 816000;2.赣州好朋友科技有限公司,江西 赣州 341000)

我国铅锌矿资源储量丰富,居世界第二,但资源大矿少、小矿多、富矿少、贫矿多,矿石类型多样复杂,由于缺乏大型矿山和富矿,使得国内矿产资源开发利用成本较高[1]。在我国经济进入高质量发展的背景下,如何提高矿产资源利用成为当前热门研究课题。分拣选矿技术是根据矿石中相关组成成分不同所反映的易被检测的物理特性的差异,通过对矿石逐一识别,依靠外力将矿石和废石分离的一种物理分选方法[2]。早在20世纪70年代,第一台分选设备光选机在国外研发成功并应用于钨矿,随着分拣技术的进步和发展,21世纪相继出现了激发光分选机、核辐射分选机[3]。分拣技术常用在破碎筛分工序,能将矿石中的围岩或贫矿提前分选出,从而降低磨矿、选别工艺成本,提升产能,减小尾矿库容积占用,为企业降本增效[4-8]。

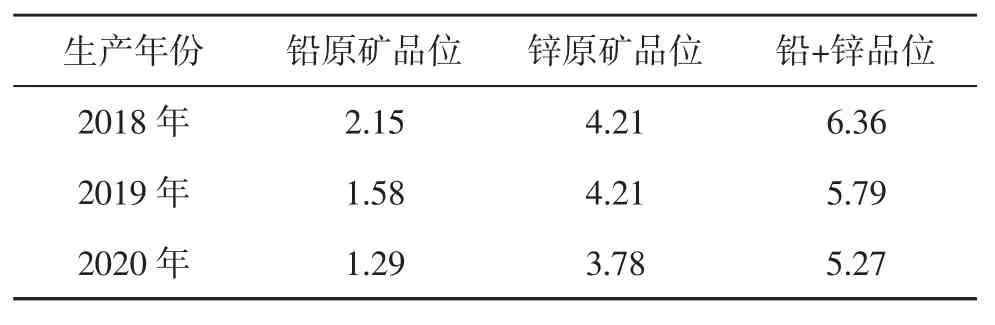

青海某矽卡岩型铅锌矿采选规模为2 500 t/d,矿石开采方式为露天开采,矿体分为1#、5#矿体,1#矿体铅品位为0.60%~3.58%,锌品位为0.95%~4.75%,5#矿体铅品位为0.51%~4.57%,锌品位为1.31%~7.70%,地质品位分布不均匀,出矿平均铅品位1.47%、锌品位3.43%。随着开采作业台阶往下推进,采场出矿品位逐年下降,见表1。本次预选抛废试验研究对象为1#矿体东部(3 648~3 564)m平台低品位矿石。

表1 采矿品位生产统计Tab.1 Production statistics of mining grade %

1 矿石性质

1.1 矿石结构及构造

矿石结构以半自形-它形晶粒状为主,其次为交代结构、蚀变结构以及溶蚀结构等。矿石构造主要为星点状构造、稀疏-稠密浸染状构造、细脉状构造、其次为团块状构造、致密块状构造。

1.2 矿物组成

矿石矿物组成比较复杂,金属矿物主要有方铅矿、铁闪锌矿、黄铁矿、磁黄铁矿、黄铜矿、菱铁矿、白铁矿等,脉石矿物主要有方解石、白云石、石英、透辉石、黑柱石、绿泥石、绿帘石等。

1.3 原矿化学多元素分析

矿石的主要元素化学分析结果见表2。矿石中铅品位为1.72%,锌品位为2.57%,铜品位为0.08%,硫品位为18.1%、铁品位为30.84%。

表2 矿石多元素化学分析结果Tab.2 Multi-elements chemical analysis results of ore %

2 分选试验

2.1 试验设备

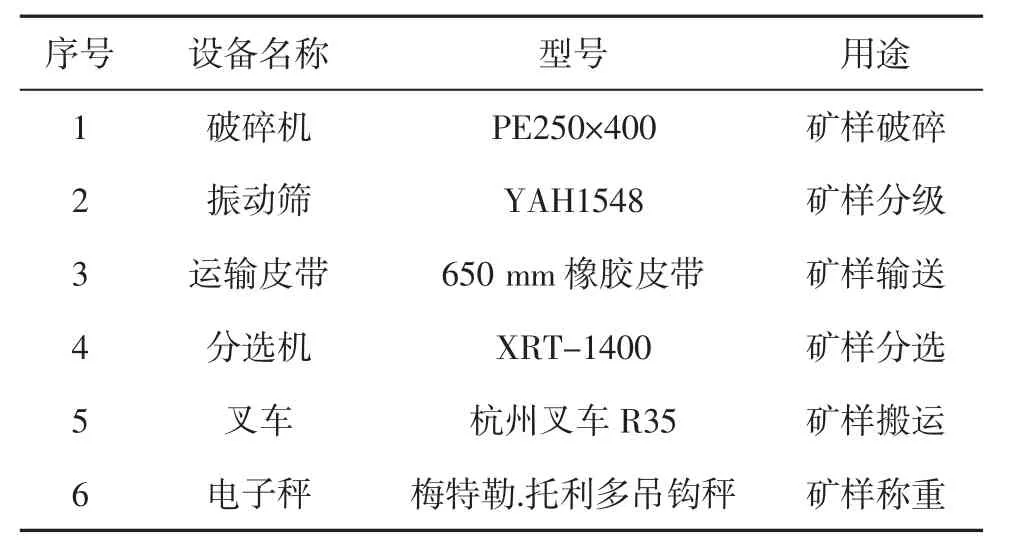

实验室试验设备见表3。

表3 试验设备明细表Tab.3 List for test equipment

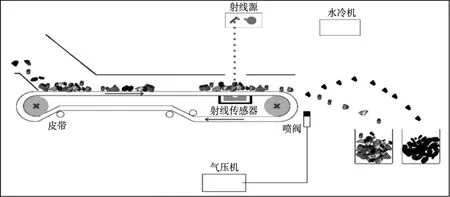

分选机采用赣州好朋友科技公司自主研发的双能XRT智能分选机,属于激发光分选机,矿石通过设备给料系统、X射线探测系统、X射线处理引擎、矿石喷射系统完成分选作业。设备分选原理见图1。

图1 XRT智能分选机工作原理Fig.1 Working principle of XRT intelligent sorter

2.2 样品准备

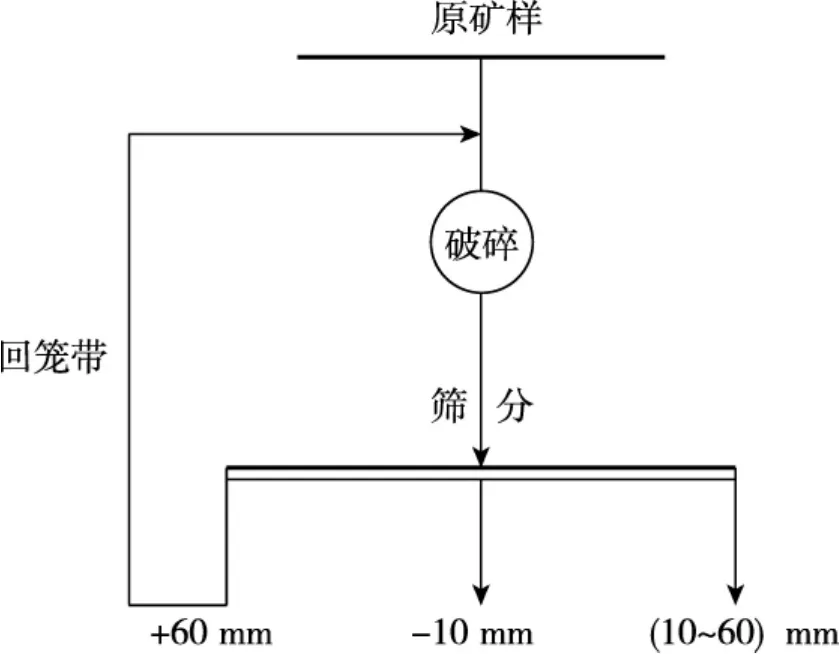

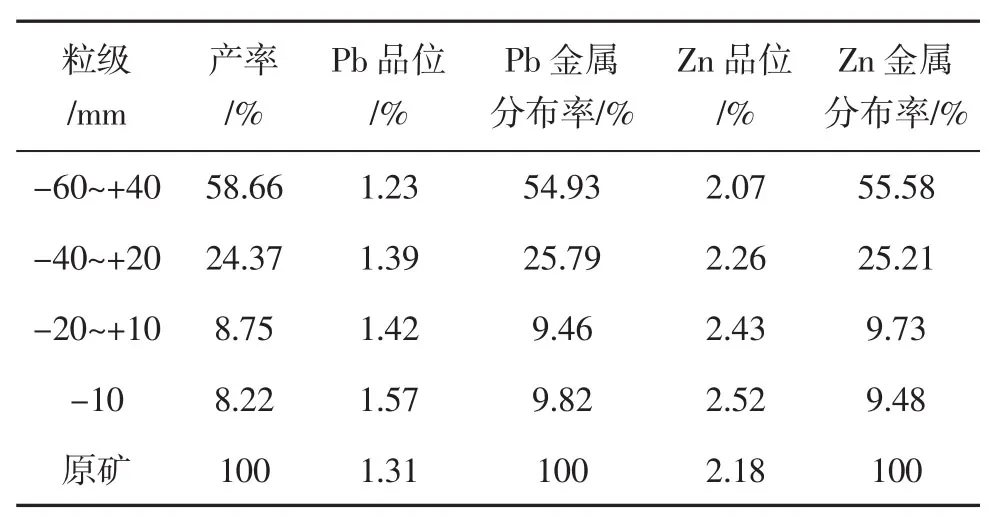

矿样共5 t,最大粒度为130 mm。采用破碎机破碎至60 mm,经振动筛筛分后,+60 mm矿石返回破碎机破碎,(-60~+10)mm矿石作为分选抛废试验物料,-10 mm矿石不做处理。破碎筛分流程见图2。分选物料粒级组成及金属分布见表4。

图2 破碎筛分流程图Fig.2 Flow chart of crushing and screening

表4 分选物料粒级组成及金属分布结果Tab.4 Size fraction composition and metal distribution results

表4数据显示,(-60~+10)mm粒级占比91.78%,该粒级Pb金属分布率90.18%,Zn金属分布率90.52%,是矿石分选的粒级对象。

2.3 试验过程

2.3.1 人工分拣

取试验物料10 kg进行人工分拣,分拣出来的精矿(高品位矿)和尾矿(贫矿或废石)送入分选机通过X射线探测系统进行扫描,获取矿石图片信息后通过人工智能计算建立图像识别模型,为后续试验提供相关参数。

2.3.2 分选探索试验

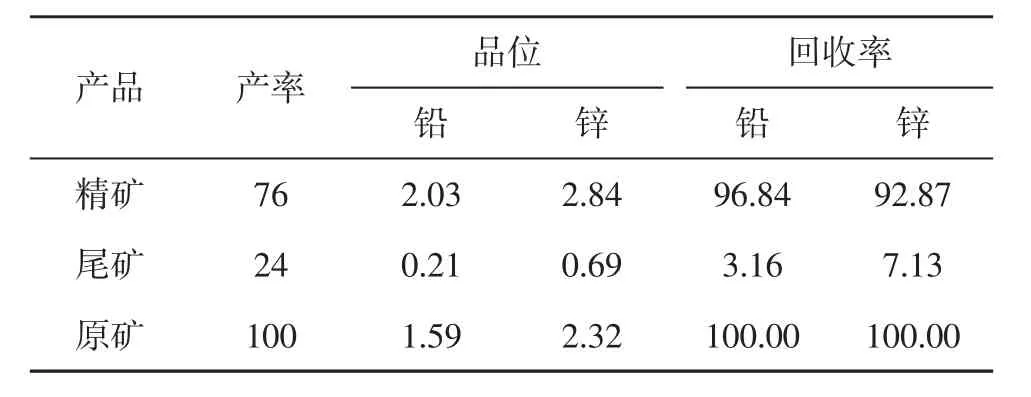

取物料500 kg开展探索试验,初步判断矿石可分选性。矿石物料水洗后进入缓冲矿仓,通过皮带输送机进到分选机分选,分选出来的精矿和尾矿分别称重和取样化验。试验流程见图3,试验结果见表5。

图3 试验流程图Fig.3 Test flow chart

表5 探索试验结果Tab.5 Explore experiment results %

由表5结果可知,青海某低品位铅锌矿具有可分选性,经过分选后矿石铅品位由1.59%提高到了2.03%,锌品位由2.32%提高到了2.84%,但尾矿铅+锌品位达到了0.90%,高于生产上浮选作业的尾矿品位,金属损失较高,需要进一步优化设备分选参数。

2.3.3 优化条件试验

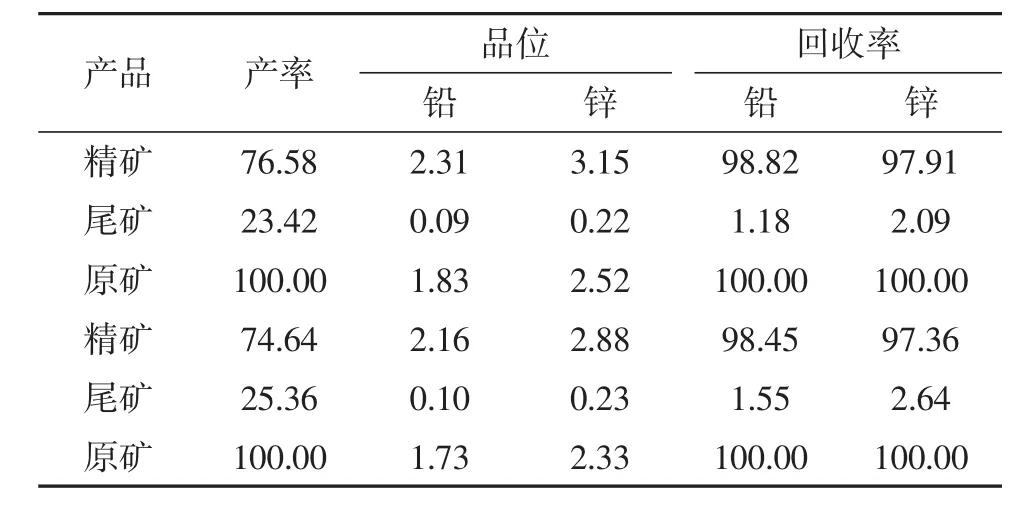

经过人工分拣反复进行X射线扫描识别,形成了一套大数据,优化图像识别模型后进行了测试,测试结果见表6。测试试验过程与探索试验相同。

表6 测试试验结果Tab.6 Test results %

从表6可以看出,优化图像识别模型后,在抛废率相近的条件下,尾矿铅+锌品位为0.31%,低于生产浮选作业尾矿铅+锌品位0.4%,金属损失较少。

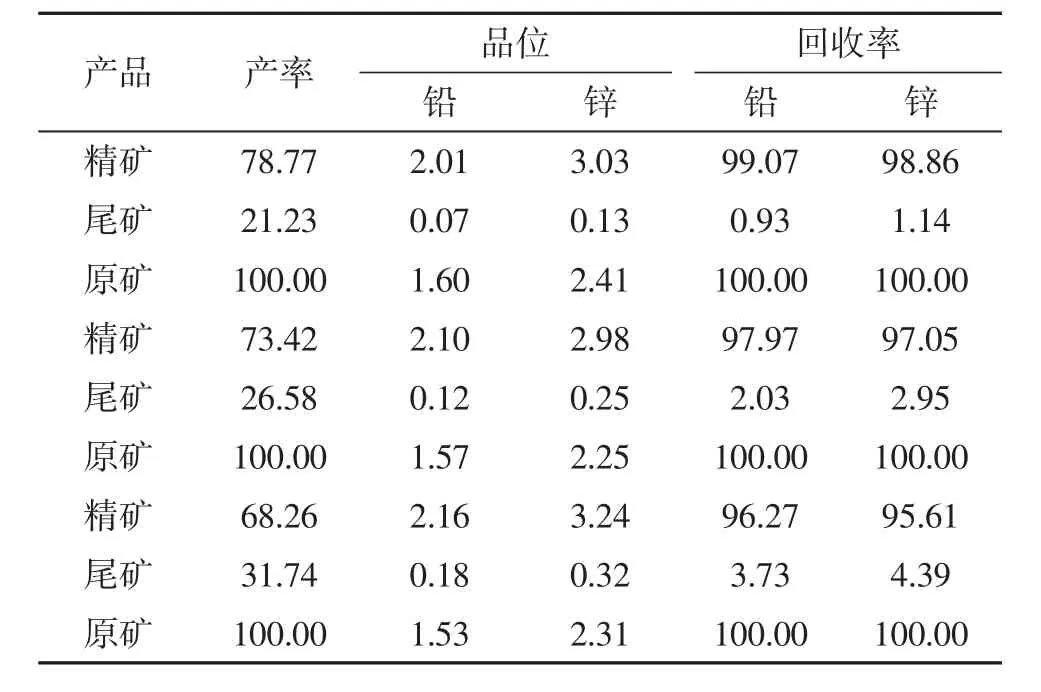

为进一步查明抛废率与尾矿金属损失之间的关系,开展了抛废率分选试验,通过建立高、中、低图像识别模型,从而在分选过程中获得不同的抛废率,试验过程与探索试验相同,试验结果见表7。

表7 试验结果Tab.7 Test results %

由表7可知,随着抛废率的提高,尾矿中的铅、锌品位逐渐上升,金属损失也较大。结合生产上铅、锌尾矿品位综合分析,低品位矿分选抛废率适宜控制在25%以下。

2.3.4 扩大试验

充分结合矿区地处青藏高原腹地,极寒结冰周期较长,选厂不具备水洗条件,扩大试验采用湿式和干式分选分别进行充分验证,试验过程同上,试验矿量4 t。试验结果见表8。

表8 扩大试验结果Tab.8 Expanding test results %

由表8可以看出,湿式分选条件下,抛废率为25.93%,尾矿含铅品位0.14%,含锌品位0.24%,精矿富集比为1.31,干式分选条件下抛废率为26.03%,尾矿含铅品位0.10%,含锌品位0.23%,精矿富集比为1.33。无论是湿式还是干式条件下,分选指标均达到了预期效果,分选效果较为理想,干式分选优于湿式分选,也适合选厂的现实条件。

3 结语

1)青海某矽卡岩型低品位铅锌矿通过干式预选抛废,获得了抛废率26.03%,尾矿铅+锌品位0.33%,铅金属损失1.73%,锌金属损失2.68%的指标;

2)矿石预选抛废试验只针对露天采矿1#矿体东部(3 648~3 564)m平台低品位矿石开展了研究,未对当期选厂处理矿石进行系统研究,下一步将对当期矿石开展工业验证试验;

3)选厂年处理矿石量为75万t,按照作业抛废率26.03%折算成全流程抛废率17.21%计算,每年可减少12.91万t废石进入磨浮流程,可节约生产成本982.45万元/a。另外12.91万t的废石未进入尾矿库,节约尾矿库占用费401.76万元,经济效益显著。