低质量流率蒸汽真空水平管内凝结传热特性实验研究

2022-07-26谷雨,龚路远,郭亚丽,沈胜强

谷 雨, 龚 路 远, 郭 亚 丽, 沈 胜 强

( 大连理工大学 辽宁省海水淡化重点实验室, 辽宁 大连 116024 )

0 引 言

水平管内气体冷凝是工业生产中的一种重要现象,常出现在工业生产过程中,比如海水淡化系统、制冷系统、电站系统和其他工业设备中.在低温多效蒸发海水淡化系统中,这种相变和多相流现象是一种非常重要的传热过程,因为相对于非相变流动,这种过程传热系数更高.在低温多效蒸发海水淡化设备中,管外的喷淋海水蒸发换热和管内的蒸汽冷凝换热这两种相变换热使设备整体的生产效率非常高.气体在水平管内流动过程中,由于气液温度和气液相的变化,换热模式非常复杂.因此,水平管内蒸汽冷凝传热的研究对低温多效蒸发海水淡化系统优化有重要意义.众多学者[1-4]对管内凝结流动的换热问题进行了研究.

Shah[5]认为质量流率越大,管周的换热效果差异越小.计算得到的换热经验关联式在环状流下准确率较高,是一种值得广泛应用的关联式.Dobson等[6]通过对边界层的研究发现,在低干度的工况下质量流率对换热效果影响不大.王补宣等[7-8]通过实验研究发现,现有经验关联式对小管径冷凝换热预测效果不佳.

Cavallini等[9-10]测量了制冷剂R22、R32、R125、R410A、R236ea、R134a和R407C在直径8 mm 水平管内的局部传热系数和压降,并对蒸汽速度、饱和温度、蒸汽干度和蒸汽与管壁温差等参数进行了较大范围的测量.结果表明,在环状流状态下,纯流体和接近共沸点的混合物冷凝传热系数变化随着质量流率、蒸汽干度和饱和温度的变化而变化;但在分层流状态下,流动仅仅受蒸汽与管壁温差的影响.据此提出对环状流、环状分层流、分层流和弹状流等不同流动状态进行关联式研究.

Thome等[11]简化了两相流的流型结构,通过简化后模型,对形成的膜状凝结区角度进行计算,得出不同换热区的面积比值,通过对这个面积比值的加权平均计算,得出整体冷凝传热系数.

Shen等[12]建立了一个内径18 mm、换热长度8 m的水平管实验台,以真空环境下的水蒸气作为换热介质,研究了饱和温度在50、60、70 ℃,质量流率为3.0~7.9 kg/(m2·s),气体干度为0.1~0.9,管壁沿圆周0°、20°、40°、60°、90°、180°方向上的局部传热系数,发现蒸汽与冷却水的温差加大,对分层流动的上部区域即膜状凝结区影响较大,对下部凝结液聚集区影响较小,并提出了局部传热系数的经验关联式.

由于气液两相流动的复杂性以及实验工况的多样性,众多学者进行了不同的研究.但研究多限于大质量流率的实验,对于横管降膜海水淡化领域内真空条件单位面积下小质量流率的冷凝研究较少.因此对该条件下蒸汽在管内冷凝换热特性的研究具有重要意义.

1 实验装置结构

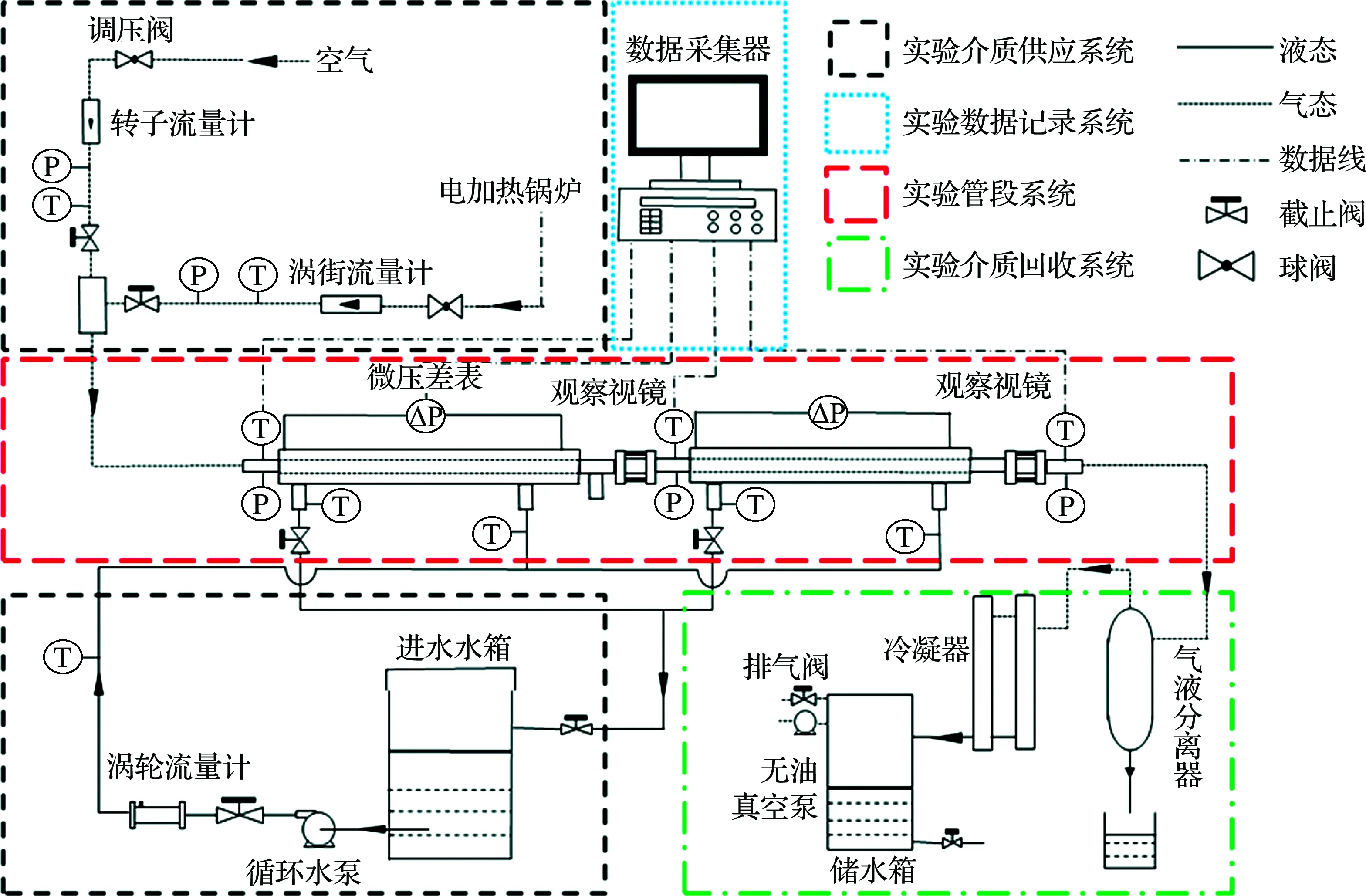

通过建立真空工况下的水平管换热实验台,可以得到低质量流率下蒸汽冷凝流动的热力学分布数据.图1是换热实验台设备结构图,可以发现,本实验台可以分成4个组成系统.

图1 换热实验台设备结构Fig.1 Equipment structure of heat exchange experiment bench

电加热锅炉用来生成实验介质蒸汽,其底部装有4个9 kW的加热棒.加热棒连接固态调压器,用来调节加热功率,从而调节实验蒸汽质量流率和温度.进水水箱底部装有2个9 kW加热棒,用来对冷却水温度进行调节.实验管段和进水水箱通过循环水泵相连接,循环水泵出口安装有阀门和涡轮流量计,用来确定实验工况下的冷却水质量流量.

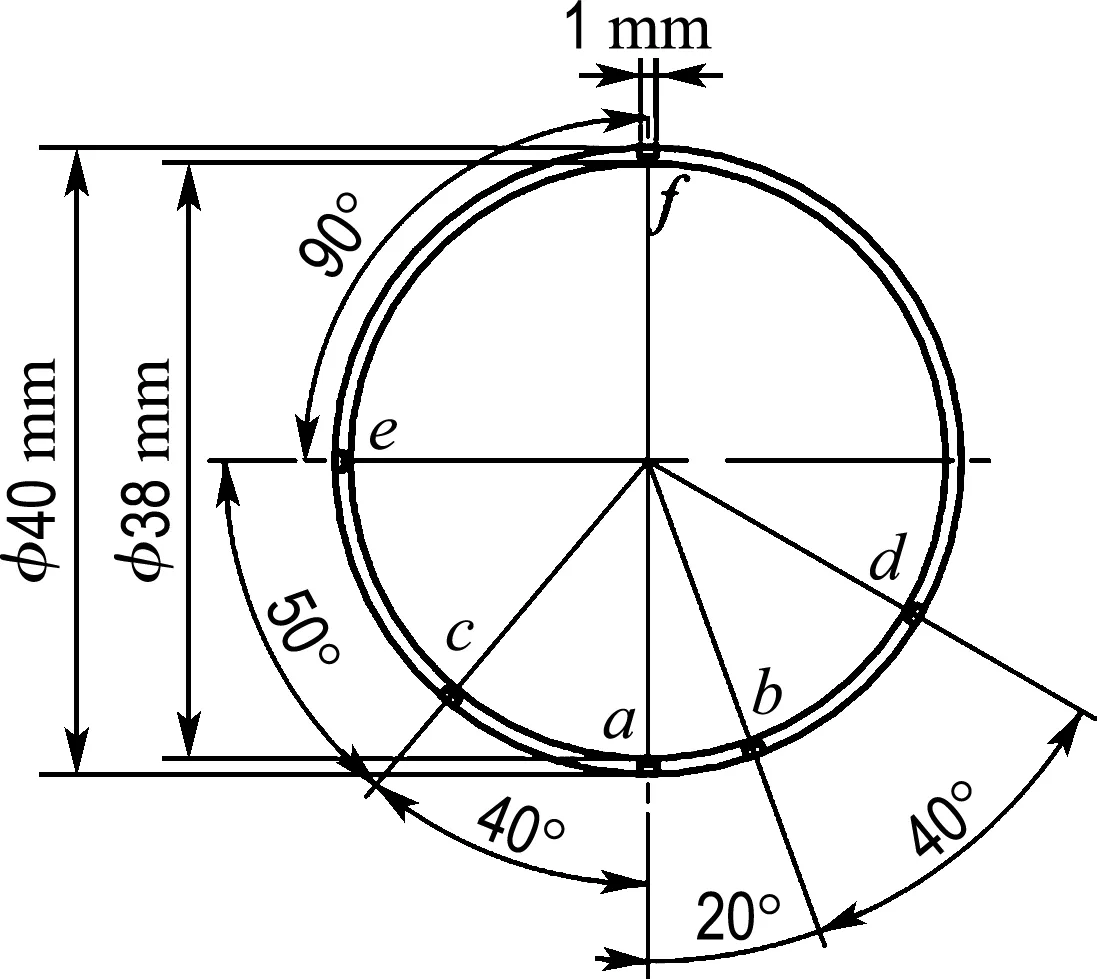

实验管段单元为套管结构,实际换热长度为1 700 mm.换热管段单元有两段,总换热长度为3 400 mm.采用HAL77-2A铜管,外径40 mm,管壁厚度1 mm.在每段换热管段单元进出口处都安装有热电偶和压力传感器.管段单元间安装有石英玻璃观察视镜,用来观察流型变化.换热铜管管壁上每0.4 m间距布置一圈热电偶,用来测量实验条件下各个角度的温度.在换热管段上布置了8圈热电偶.每圈热电偶的分布角度如图2所示.

图2 温度测点圆周方向分布Fig.2 Circumferential distribution of temperature measuring point

实验管段尾部连接气液分离器、冷凝器和无油真空泵.对气液分离器上的液位计进行测量和计算,可以得到管段内冷凝液单位时间的生成体积.冷凝器同样安装有液位计,对其进行测量和计算可以得到未冷凝气体单位时间的生成体积.无油真空泵抽取系统中的不凝结气体,并为实验管段单元提供实验需要的真空度.实验数据中的热力学参数通过数据采集器进行汇总并在计算机中进行记录.对于每个工况,都在稳态下进行3次测量.

2 数据和参数处理

当实验台处于稳态的工况下,冷凝换热量可以通过两个实验管段单元内冷却水的温度变化、质量流量和比热容求得.计算公式如下:

Q=Q1+Q2

(1)

Q1=(tc,out,1-tc,in,1)mc,1cp

(2)

Q2=(tc,out,2-tc,in,2)mc,2cp

(3)

式中:Q为两段换热单元总换热量;Q1、Q2分别为第一和第二单元管段换热量;tc,in,1、tc,out,1、tc,in,2、tc,out,2分别是第一和第二单元冷却水进出口温度;mc,1和mc,2分别为第一和第二单元冷却水单位时间质量流量;cp是冷却水在实验温度下的比定压热容.

冷凝换热量还可以通过计算管内冷凝所产生的热量得到,可以用气液分离器内凝结液单位时间内质量流量ml与其汽化热r相乘得到:

Q=mlr

(4)

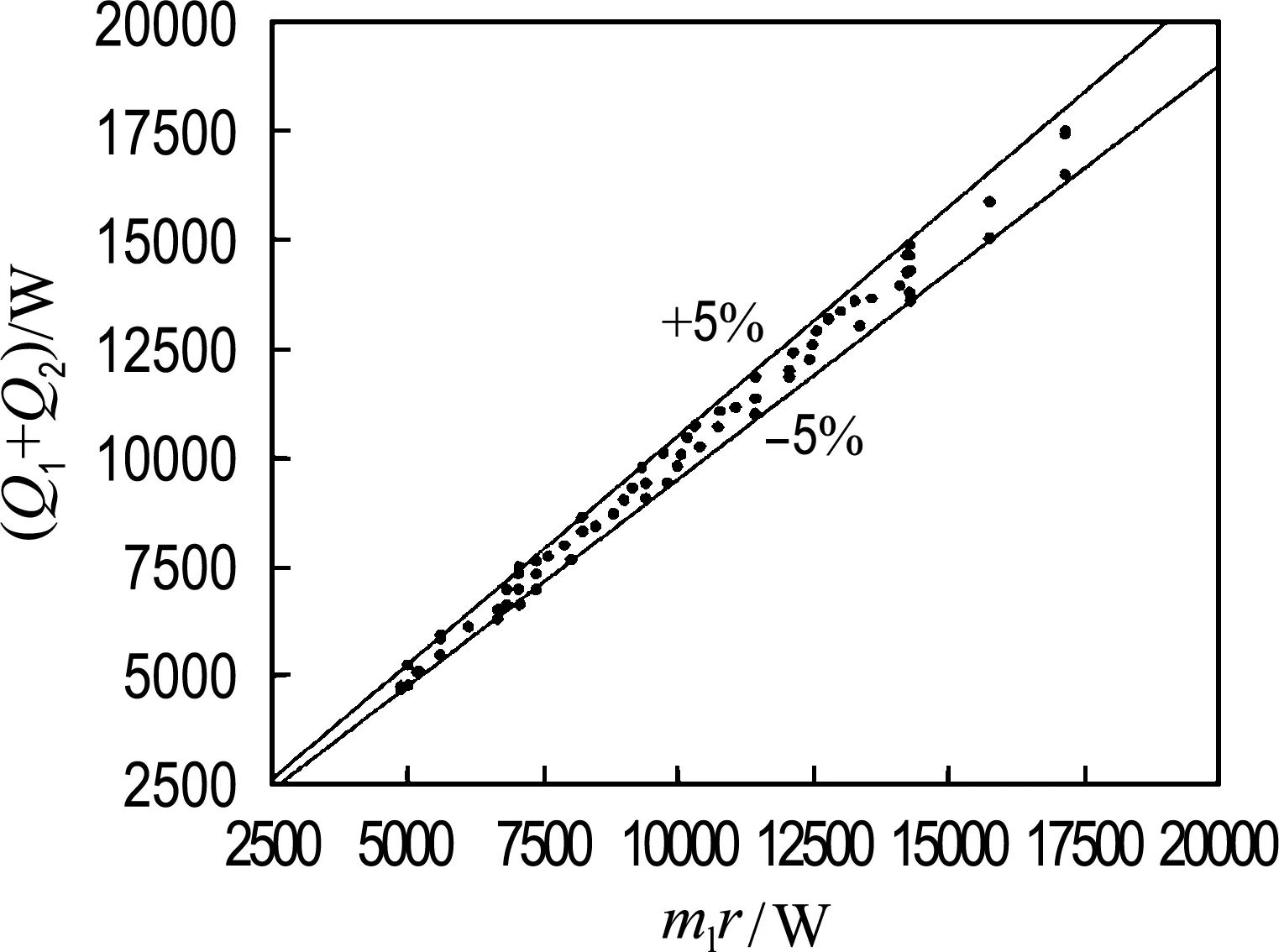

在实验过程中,实验管段系统都被橡塑材质覆盖,在实验台绝热的状态下,式(1)和式(4)计算的换热量应相同.两者计算得到的换热量对比如图3所示,误差在±5%之内,认为实验台保温性能良好,有较好的传热数据可靠性.

图3 两种换热量计算方法对比Fig.3 Comparison of two heat exchange calculation methods

蒸汽在水平管内冷凝的过程中,由于流动状态不同,管壁不同位置的传热系数并不相同.因此,在管壁不同横截面处布置热电偶,可以得到不同位置的局部温度ti(i=a,b,c,d,e,f),如图2所示.在管长方向上,本文设置8圈热电偶进行局部温度研究.对每圈局部温度进行面积加权分析,可以得到所在横截面上的温度tw,n(n=1~8),其表达式如下:

(5)

由于换热铜管管壁厚度为1 mm,非常薄,热阻影响极小,因此换热管内部和外部温度可以假设为相同.在实验台处于稳态的工况下,冷却水质量流量不变,冷却水流过套管间的环状空间,其流速在环状空间内相同,所以管外冷却水在管壁周向各个位置的对流换热传热系数是恒定的.

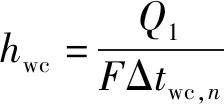

由于冷却水流过管壁,在管壁周向上速度一致,可以假设管壁外冷却水对流换热平均传热系数hwc周向上不变.通过对冷却水进出口平均温度tc和横截面壁面面积加权平均温度tw,n进行计算,得到冷却水对流换热传热温差Δtwc和第一或第二单元套管内部冷却水对流换热平均传热系数,计算公式如下:

(6)

Δtwc,n=tw,n-tc

(7)

(8)

其中F为管壁换热面积.

实验管段内蒸汽凝结平均传热系数h,可以通过计算实验管段内蒸汽饱和温度ts和壁面面积加权平均温度tw,n的差值计算,公式如下:

Δtsw,n=ts-tw,n

(9)

(10)

式中:ts为第一和第二单元管段内蒸汽的饱和温度.可以通过计算管内压力的平均值,查询水蒸气物理性质得到.而管段内的平均压力可以通过在管段单元进出口中设置的压力传感器得到.

由于管壁热阻很小,可以认为管内流动局部热流密度和同位置管外对流热流密度相同,而且冷却水局部传热系数和冷却水平均传热系数一致.可以用如下公式表达:

hiΔti=hwc,iΔtwc,i

(11)

hwc,i=hwc

(12)

对式(11)和(12)进行计算,横截面位置i处的管内流动局部传热系数hi可以用如下公式计算得到:

(13)

其中Δti可以通过管段单元内蒸汽饱和温度ts和管壁局部温度tw,i相减得到,即

Δti=ts-tw,i

(14)

Δtwc,i通过管壁局部温度与冷却水平均温度相减得到,计算公式如下:

Δtwc,i=tw,i-tc

(15)

对于总传热温差Δtsc,本文定义为实验管段入口蒸汽温度ts,in和同工况同实验单元内冷却水入口温度tc,in的差值,计算公式如下:

Δtsc=ts,in-tc,in

(16)

3 实验数据及讨论

3.1 温度数据分析

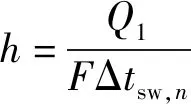

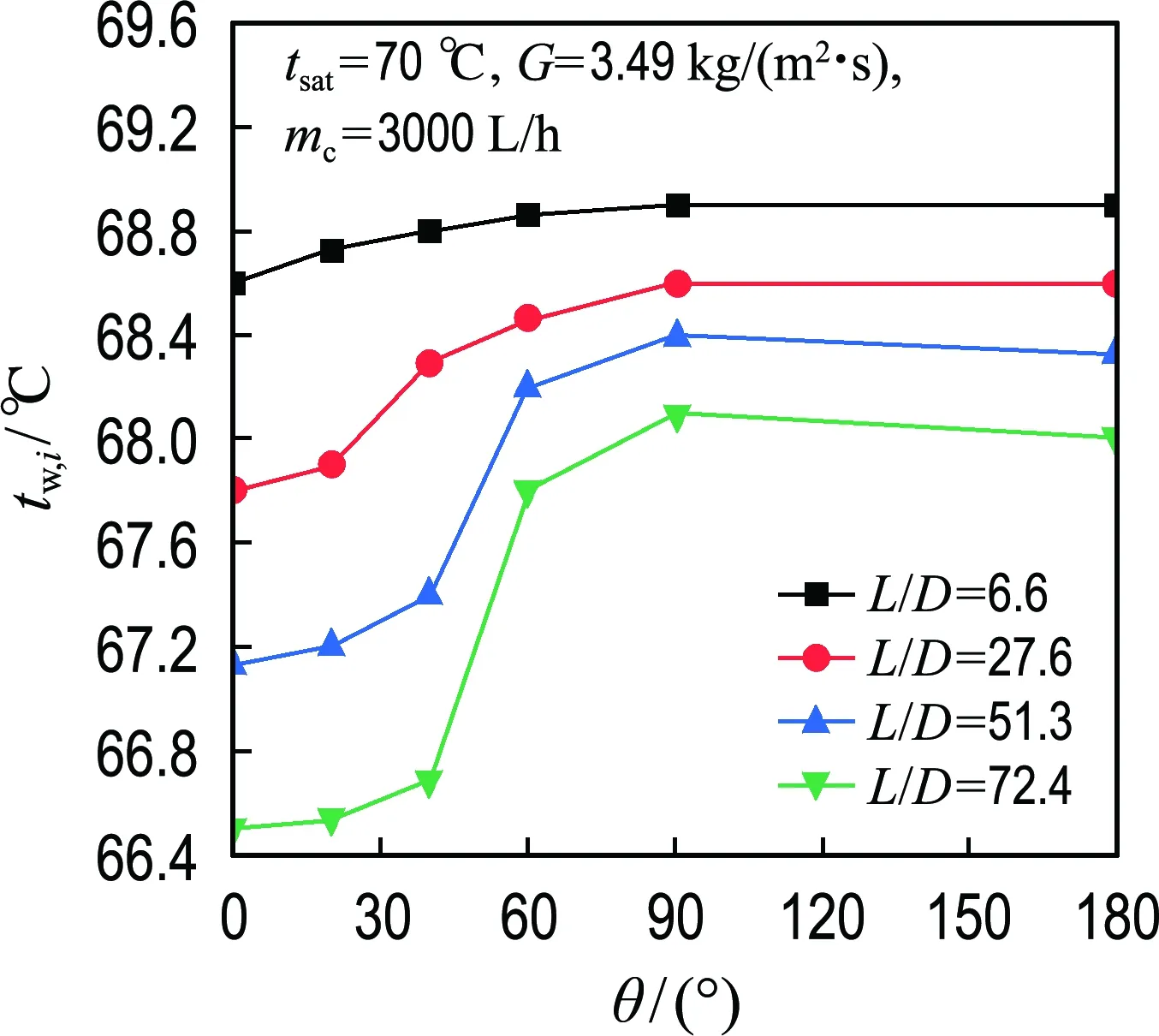

温度分布是分析水平实验管段内蒸汽凝结换热性质的基础,不同换热条件下管壁上的温度和管内部的饱和温度都是计算局部传热系数的重要参数.图4~6是入口饱和温度tsat为70 ℃,不同总传热温差和不同质量流率条件下的管壁周向温度分布.

图4是质量流率为3.49 kg/(m2·s),总传热温差为3 ℃时的温度分布结果.在如上的实验条件下,管壁温度在流体流动方向上,从位置L/D=6.6到L/D=72.4呈现出逐渐降低的趋势.在圆周方向上,温度的变化趋势可以分为三部分.第一部分是a点和b点,这两个方向上温度变化趋势比较剧烈,因为随着蒸汽流动距离的增加,冷凝液持续增加,管壁底部随着冷凝液的堆积,热阻增大,导致局部传热系数降低.蒸汽进口处和管远端同样角度下,温差较大.第二部分是c点和d点,该区域在本次实验中,管壁直接接触蒸汽,管壁冷凝液膜逐渐增厚,但是在管壁支持力、重力、摩擦阻力、气液两相流间的剪切应力的多重作用下,液膜产生堆积较少,液膜厚度较薄,局部传热系数降低较少.第三部分是e点和f点,这部分冷凝液膜最薄,换热效果最好,导致其温度从蒸汽入口到管远端的变化程度最小.在实验管段后部区域,L/D=72.4处,蒸汽在管段前部冷凝完成,管段后部蒸汽单位体积含气量较少,蒸汽流速显著降低,对液膜轴向剪切应力下降,液膜轴向流速降低,管段顶部液膜出现了流动方向速度降低点,导致顶部液膜厚度增加,f点温度比同位置e点温度低0.07 ℃.

图4 G=3.49 kg/(m2·s)时管壁局部温度Fig.4 Local temperature of the tube wall at G=3.49 kg/(m2·s)

对比图4、5发现,总传热温差由3 ℃提高到7 ℃,温度趋势类似,但相同角度不同管长上的管壁温度有了比较大的差距,a点的最大温差为2.1 ℃.在L/D=6.6处,由于蒸汽接触管壁距离比较小,换热不充分,凝结液堆积少,所以即使在总传热温差加大的情况下,其各个角度上的温差也很小,最大仅为0.3 ℃.而在L/D=72.4处,各个角度上的温差有比较大的变化,最大温差为1.5 ℃.由于液膜的存在,a点依然是温度最低点.

由图6可以发现,随着蒸汽质量流率增加到6.12 kg/(m2·s),蒸汽流速加大,蒸汽和壁面的换热效果增强.在蒸汽入口处,相对于低流速的情况,管壁的温度变化减小.而换热效果的增强,也加大了冷凝传热系数,同时由于蒸汽质量流率增加,更多的蒸汽冷凝成液体,使底部的堆积效应增强,而气液两相流间的剪切应力增加较小,导致管远端底部的液膜增厚,换热效果降低.从图中可以看出,在L/D=72.4处,a点和b点与其他点的温差较大,曲线斜率较大.

图5 Δtsc=7 ℃时管壁局部温度Fig.5 Local temperature of the tube wall at Δtsc=7 ℃

图6 G=6.12 kg/(m2·s)时管壁局部温度Fig.6 Local temperature of the tube wall at G=6.12 kg/(m2·s)

图7是管壁局部温度在长度上的分布.随着蒸汽流动距离的增加,管壁的温度整体呈逐渐降低趋势.而凝结液作为阻碍换热的热阻,随着长度的增加而增加,但在圆周方向上,热阻分布并不均匀.在a点,凝结液膜产生换热热阻,而随着角度的增大,液膜变薄,热阻减小,换热量增加,管壁温度升高.在f点,管壁温度沿长度方向的最大温差为0.1 ℃.在a点,管壁温度沿长度方向的最大温差为1.0 ℃.

图7 管壁局部温度在长度上的分布Fig.7 Local temperature distribution of the tube wall over the length

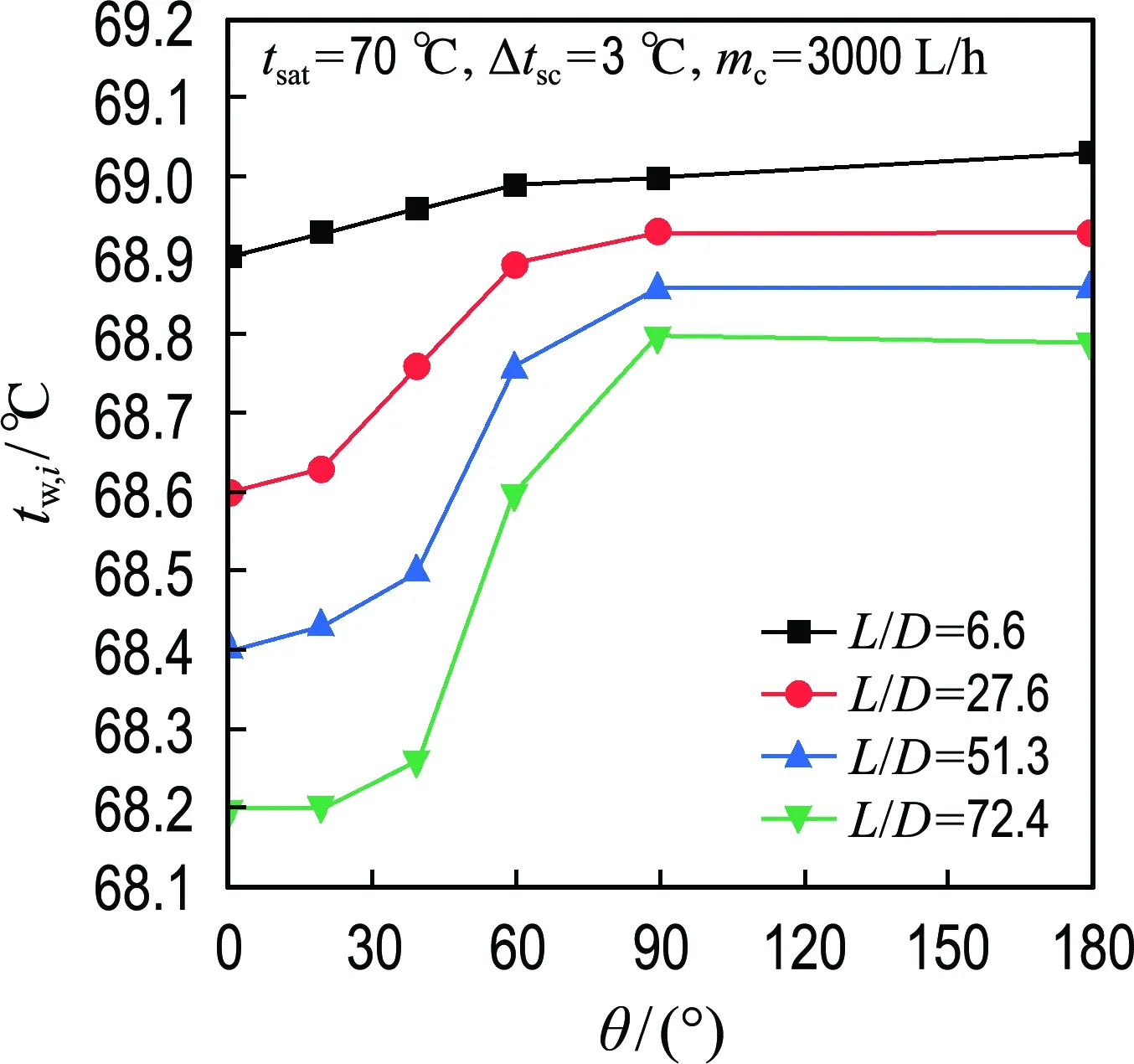

3.2 局部传热系数的分布

在图8中,随着入口蒸汽质量流率的降低,蒸汽流速降低,由于气液两相流间的剪切应力降低,管段底部凝结液的流速相应也减小,因此管壁上部液膜厚度增加,管壁下部凝结液液位增加.如上所述都对管内凝结传热起到阻碍作用,因此管壁上部和下部的局部传热系数随着蒸汽质量流率的升高而升高,但不同位置升高的幅度不同.在实验管横截面e点和f点,实验管内部始终处于膜状凝结状态,因此此处传热系数受蒸汽流速的影响更大,传热系数在低质量流率下对比变化也更大.底部积液区受影响较小,但是较大的蒸汽流速,加大了气液相速度差,导致换热效果更好,所以在同样位置大质量流率传热系数更大.Shen等[12]建立了低质量流率蒸汽水平管内冷凝实验台,管内径为18 mm,其结果显示,局部传热系数随着质量流率的增大而增大.本实验与其结果吻合度较好.

图8 L/D=38.2局部传热系数分布Fig.8 Local heat transfer coefficient distribution at L/D=38.2

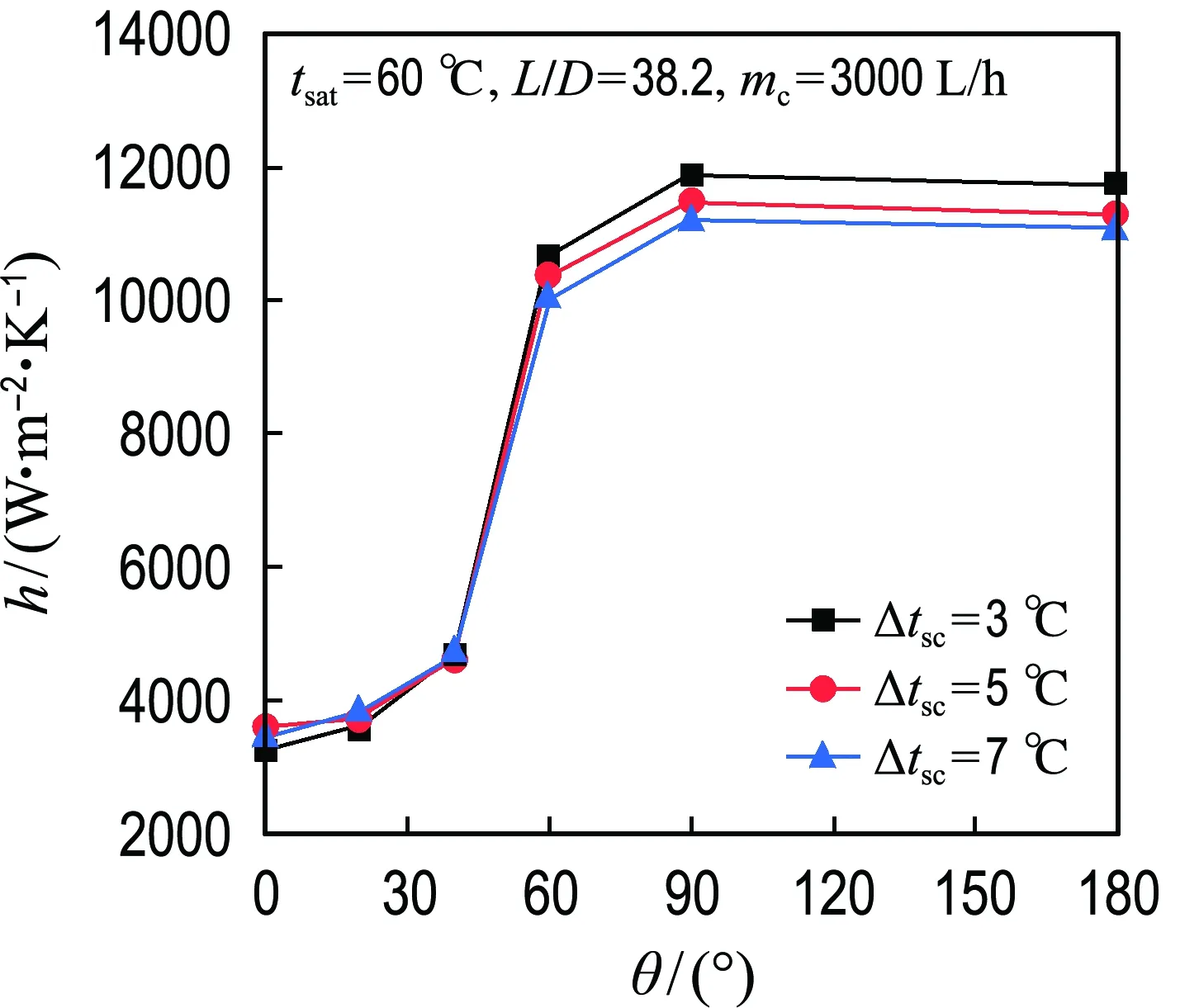

图9展示了不同位置的总传热温差对局部传热系数的影响.由于总传热温差变化影响换热量和凝结率,较大的总传热温差产生较大的凝结率,在其他条件相同的情况下形成更厚的液膜.而在冷凝的过程中,管内顶部冷凝方式为膜状冷凝,更大的总传热温差导致了更厚的液膜,从而产生更大的热阻,对传热系数影响比较大.而底部的换热方式为凝结液和管壁底部的对流换热,图9中这3种条件下,由于入口蒸汽质量流率相同,蒸汽流速几乎相同,导致气液两相流的相对速度变化很小,总体来说,对底部凝结液对流换热区的影响也较小.从图中可以看出,在a点和b点,不同总传热温差条件下,局部传热系数差距很小.而在e点和f点变化很大,这是因为较低的总传热温差产生较小的液膜厚度,热阻相对较小,局部传热系数更高.

图9 G=5.3 kg/(m2·s)的局部传热系数分布Fig.9 Local heat transfer coefficient distribution at G=5.3 kg/(m2·s)

4 结 论

(1)随着入口蒸汽质量流率的增加,蒸汽流速增大,管壁顶部膜状凝结换热区传热系数增大,由于剪切应力的作用,底部凝结液对流换热区的凝结液流速增大,传热系数增大,但增大的幅度小于膜状凝结换热区.

(2)随着蒸汽流动距离的增加,由于重力的作用,管顶部凝结液沿管壁流到管底部聚积,液膜厚度变化小,整体温度变化小.而管底部凝结液聚积多,换热效果差,管壁局部温度变化大.

(3)由于传热温差的存在,蒸汽局部温度沿流动方向逐渐降低.随着总传热温差的增大,单位时间换热量增大,冷凝液更多,从而使管壁顶部的液膜增厚,局部传热系数显著降低.由于重力的作用,凝结液在管底部聚积,形成对流换热区域,在入口蒸汽质量流率不变的情况下,蒸汽流速不变,管壁底部的局部传热系数变化较小.