基于ANSYS Workbench 的无避让立体车库的分析与优化

2022-07-25曾金传张树房赵海霞王玉民

曾金传 张树房 赵海霞 王玉民

(1、江苏联合职业技术学院,江苏南京 210024 2、华晟(青岛)智能装备科技有限公司,山东青岛 266000 3、青岛科技大学,山东青岛 266061)

随着我国经济的增长和人民生活质量的不断提高,汽车成了人们出行的必备之物,一般家庭都购置了私家车,甚至还不止一辆,随着城市汽车载量的不断攀升,“停车难”已经成为社会发展亟须解决的难题。在社会的需求以及政策的优惠下,在许多新建设的商场或体育馆等场所都同步规划了大型立体车库,但是在一些老旧小区和小企业、事业单位,已经不满足建设大型车库,只能利用有限的空间建立一些小型立体车库,本文研究的无避让立体车库就针对老旧小区,充分利用现有地面或地下原有车位进行设计、安装、使用。本文针对无避让立体车库的结构进行优化分析,为人们对立体车库的制造、生产、改进提供一定的依据。

1 对车库框架结构进行分析与优化

1.1 几何模型的建立

无避让立体车库是由框架结构、上载车板结构、举升臂系统、旋转系统组成。框架结构和上载车板结构是由钣金和型材焊接而成,举升臂系统是利用连杆机构的原理制作而成,而旋转系统则是由转角电机、同步带、带轮组成。该车库的动力源为电机,通过齿轮链和连杆机构的配合,带动着载车板沿指定的轨迹进行工作,使得汽车可以直接开上或驶离上载车板。由于二层载车板的运动轨迹是从二层移动到一层车库的正前方再降到地面,因此二层停放车辆与一层是否有无车辆无关,实现了无避让存取车辆。无避让车库结构如图1 所示。

图1 总体结构示意图

通过结构我们能判断出,当上层载车板上停放车辆时,整个车库框架承受的力最大,因此我们分析车库框架的强度只需要分析此状态下的结构强度。首先,我们为了在不影响分析结果的前提下,减少计算量,把结构进行简化,如图2 所示,框架是由槽钢和方管焊接而成,车库框架底部横梁与地面采用地脚螺栓固定,为保证强度以及提高材料利用率,在顶部横梁和竖梁连接处焊接加强筋。

图2 简化后的立体车库示意图

1.2 有限元分析

1.2.1 立体车库材料属性的添加

通过CREO 与ANSYS 软件之间的通用端口,在CREO 中打开分析软件,然后对车库框架结构的材料进行定义,材料为Q235B,弹性模量为210MPa,泊松比为0.3,屈服强度为235MPa。

1.2.2 网格的划分

网格划分的越小,得到的分析结果相对越准确,但计算量越大,耗费的时间越长,因此我们在不影响分析结果的前提下,采用定值网格划分方式,采用25mm 大小的网格对立体车库框架结构进行网格划分,网格划分的单元数为78000 个,节点个数为200000 个。

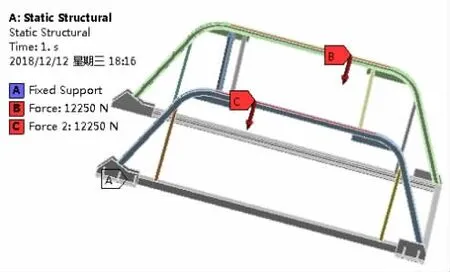

1.2.3 工作载荷及约束的施加

在对框架结构进行静力学分析之前,首先要设置结构的约束条件,车库框架是通过螺栓固定在地面上,因此在安装螺栓的位置施加固定约束。根据立体车库的运行方式及原理,框架在上层存放车辆时承受最大的载荷,因此上层载车板上停放一个约2 吨重的汽车,再加上载车板及旋转系统的等车库本身的重量,车库框架承受最大的力为24500N,则车库承受的工作载荷以及施加的约束条件如图3 所示。

图3 约束及工作载荷的施加

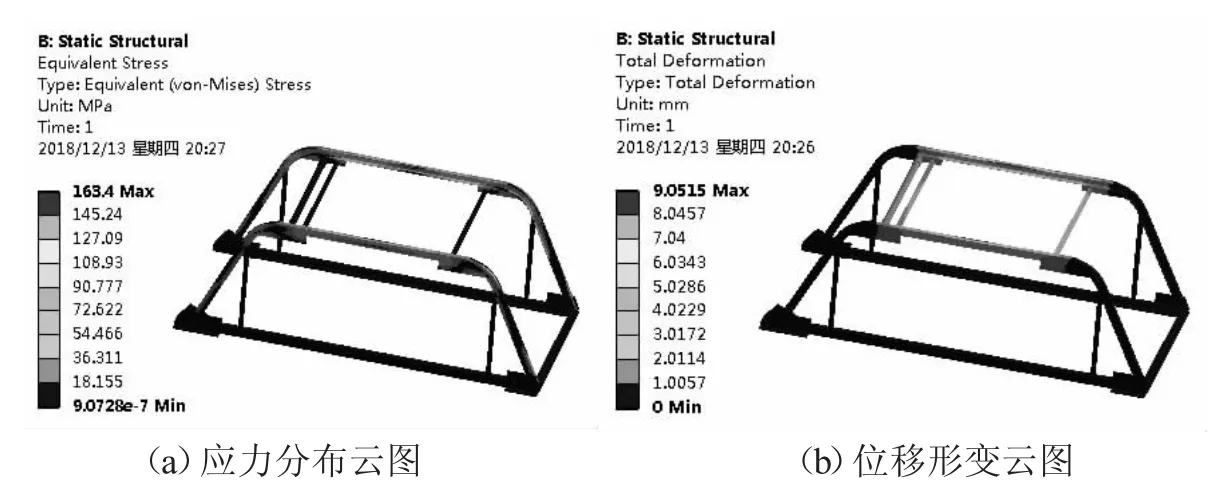

图4 车库框架有限元分析结果

1.2.4 求解出结果见,车库横梁刚度不足,变形量过大。

1.3 优化分析

1.3.1 建立优化数学模型

1.3.1.1 目标函数

根据上述分析结果,需要提高框架的刚度,改善车库框架的承载能力,降低其承受的最大应力,减小变形量。因此将车库框架的最大应力和最大变形作为目标函数。

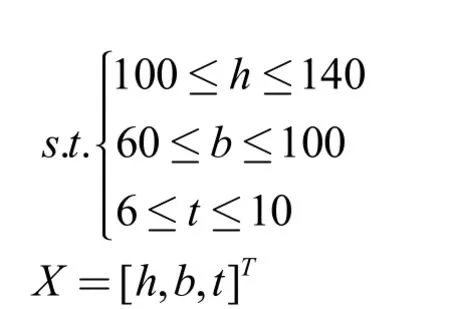

1.3.1.2 确定设计变量

车库框架的材料为槽钢,槽钢的结构如图5 所示,槽钢的三个尺寸为槽钢的高度h、腿宽b、厚度t,这是影响槽钢性能的关键参数,因此把他们设为设计边量,如表1所示。

图5 槽钢结构图

表1 设计变量

综上所述,对无避让立体车库进行多目标优化问题的优化模型为:

利用CREO 中的参数命令,对无避让立体车库中槽钢结构的尺寸进行参数化设置,并设置其参数关系,槽钢高度h 用DS_1 表示,槽钢腿宽b 用DS_2 表示,槽钢厚度t 用DS_3 表示。

1.3.2 优化分析

运用响应面法对车库框架进行优化分析,运用ANSYS Workbench 软件中的Design Exploration 模块中Response Surface 进行响应面分析,优化后的参数:槽钢高度h 为120mm,槽钢腿宽b 为60mm,槽钢厚度t 为8mm。优化结果如图6 所示。

图6 优化后的车库框架有限元分析结果

从图6 可以看出,优化后的最大应力为119.3MPa,降低了27%,优化后的最大变形为5.67mm,最大应力和最大变形都满足优化要求。

2 对载车板进行分析优化

2.1 对载车板结构进行静力学分析

2.1.1 前处理

同样,对载车板结构进行简化、网格划分、施加载荷。实际问题实际分析,根据载荷的大小及施加位置进行计算,汽车轴距设为2500mm,轮距为1400mm,轮胎宽度大约为170mm,由于轮胎为弹性体,则轮胎与车库上载车板接触方式为面接触。又因为汽车落在前后轮胎上重力比为6:4,将汽车重量按比例分配到指定位置,所以在前轮位置施加6000N 的力,在后轮位置施加4000N 的力,并对上载车板施加固定约束,如图7 所示。

图7 约束及工作载荷的施加

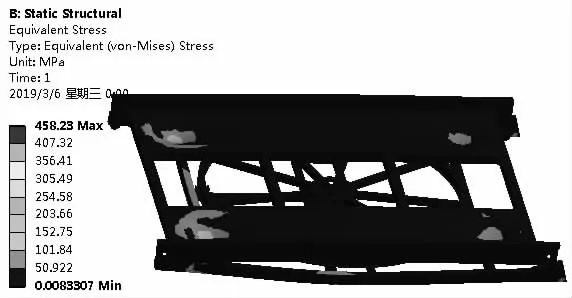

2.1.2 分析结果

根据上述约束及受力进行分析,得到了载车板的静力学分析结果,应力结果如图8 所示,变形量如图9 所示。

图8 载车板应力分布云图

图9 载车板位移形变云图

汽车前轮与上载车板接触面的形变位移最大为7.22mm,载车板系统最大应力为458MPa,根据载车板材料的性能,则载车板不能承受这么大的应力。

2.2 载车板结构优化

优化目标是增加载车板强度,减少变形量。最常用的增加结构强度的方式有增加板厚,但是板厚增加过多会造成载车板整体的重量上升,会增加车库框架的载重压力,还会造成成本的增加,所以不建议依靠增加板厚来提高强度;另外一种就是采用焊接加强筋的方式提高强度,这也是工业设备上最常用的加强方式,因此在受力最大的地方焊接几根方管提高载车板强度。

同样,在产生最大应力的销孔处,采用局部加强的方式,只增加销孔处的刚度即可,减少应力集中,提高销孔与销轴的配合,在销孔处安装轴套。

因此,针对载车板的优化为:在前后轮胎接触的位置下面增加四根加强梁,在支撑销轴孔处安装轴套,如图10 所示。

图10 优化方案

把优化方案按照上述分析步骤进行运算,得到结果:载车板的最大应力为212MPa,与优化前相比,下降了54%,最大变形量也降低到了4.3mm,比优化前下降了40%,优化后的结果符合立体车库载车板的要求。

3 结论

本文利用ANSYS Workbench 软件对立体车库框架的进行了静力学分析,得到了车库框架承受的最大应力和最大变形,并通过优化,使最大等效应力降低了27%;对载车板的优化分析,得到了最大变形和最大应力以及他们所在的位置,通过优化分析计算,得到了符合立体车库要求的方案。