某型航空发动机钣金件变形故障分析

2022-07-25王天一梁伟余毅麻丽春乔志

王天一 梁伟 余毅 麻丽春 乔志

(中国航发沈阳发动机研究所,辽宁沈阳 110015)

钣金件具有成型快、成本低的优势。当前的技术条件下,钣金操作中已经基本实现了全数控化的操作升级,在展开应用过程中,逐渐开发出了应用激光切割或是数控冲床等技术下的加工手段,在效率水平上使原有技术手段得到了全面的提升[1]。航空发动机的很多重要承力部件都工作在高温高压环境中,为了满足这些承力部件材料对温度的要求,往往在承力部件上包被钣金件以保护承力部件免受高温侵袭[2]。某型发动机外流道组件为薄壁钣金焊接组合件,在发动机中是典型的钣金、焊接、机械加工组合件。该件在试验过程中出现了变形的故障,本文主要以故障原因分析为例,为提升钣金件设计、制造质量提供借鉴。

1 故障现象描述

某型航空发动机试验时,在运转到相对换算转速93%时,发生了整机喘振问题。紧急拉停后对发动机机进行现场检查,从尾喷口部位向前观察,发现涡轮后承力机匣外流道组件已发生弯扭变形,部分外流道组件已经堵塞了流路,因此造成了发动机喘振。故障现象如图1所示。

图1 外流道板变形情况

2 故障件结构形式介绍

外流道组件为扇段结构,周向共16 件,中间主体为钣材切割成型,如图2 所示。其装配于涡轮后机匣组件之上,位于高压涡轮出口后方,属于热端部件,主要承受温度载荷和流道气动力载荷。每件外流道组件前端通过止口挂装在测试段外机匣上,后端通过3 个螺栓固定在承接段上。外流道组件与内流道组件共同形成涡轮出口燃气的流通通道,同时又起到对涡轮后承力框架进行隔热保护的作用。为了全面查找故障原因,开展了故障树分析,逐项排查后认为主要应从零件选材及工艺复查、结构设计尺寸、金相对比分析、零件变形分析等几个方面开展工作。

图2 外流道组件结构及装配示意图

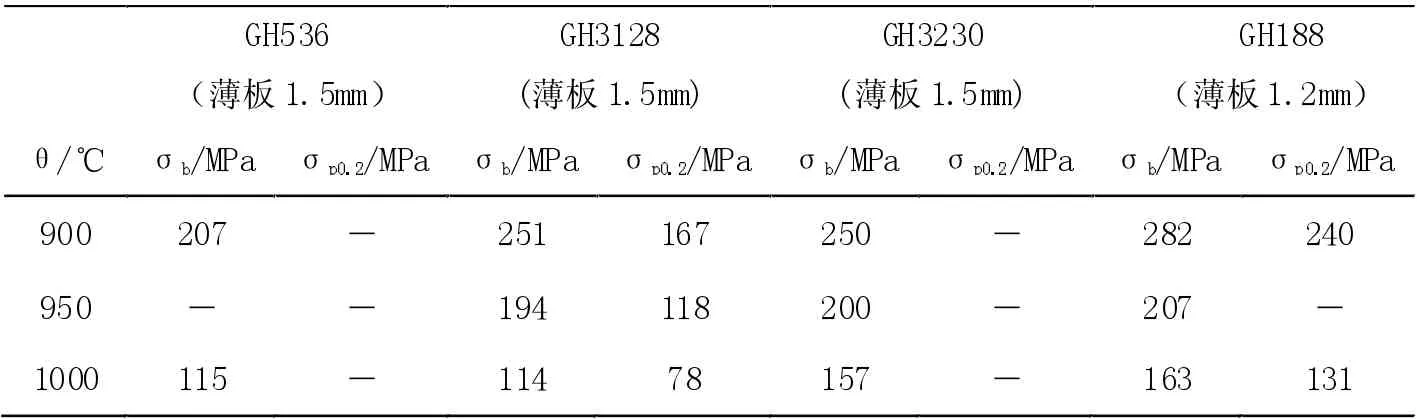

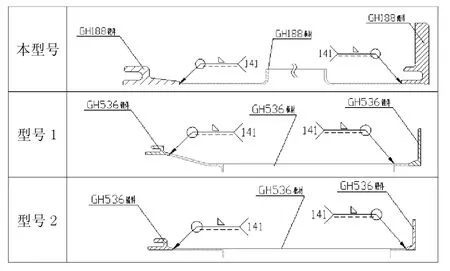

3 零件选材及加工工艺复查

为了全面分析,选取了其它几个发动机型号的相似结构部位的外流道组件进行了对比。通过对比可以看出,几个型号的外流道组件均具有相似的结构形式和加工工艺,均采用前、中、后三段钣金与锻件焊接组合的形式,如图3 所示。只是在选材上有所不同,本型号选材为高温合金GH188,而其他几个型号的选材有GH536、GH3128 和GH3230。虽然选材不同,但根据根据表1[3]中的各种材料数据对比可以看出,在900~1000℃的温度区间里本型号选材最优。所以选材和加工工艺不是导致本次故障的主要原因。

表1 多种材料性能对比

图3 选材及加工工艺对比

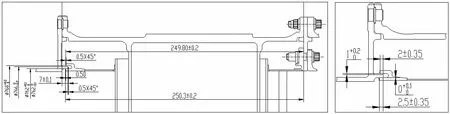

4 结构设计尺寸复查

通过故障件的变形情况可以看出,外流道组件前端止口已经完全脱开。如果发生脱开的情况,则外流道组件会在高温燃气的气动力作用下产生更大的弯曲变形。为分析脱开原因对外流道前端止口搭接量进行了尺寸链复查计算,并分别与其他型号进行对比分析。尺寸链计算过程中,选取了装配关系中所有的零件尺寸。计算结果如图4 所示,止口径向间隙为10.20mm,止口轴向上搭接量2±0.35mm,下搭接量为2.5±0.35mm。

图4 尺寸链选取及计算结果

通过尺寸链计算后的对比分析可以看出,本型外流道组件前端的止口轴向搭接量比其他型号要小一些,且止口径向间隙要稍大一些,在试车的过渡态中更容易出现脱开的情况。通过对比还可以发现,本型号的外流道组件轴向跨度尺寸要大于其它几个型号,板材壁厚设计尺寸也相对较薄,所以会导致因壁厚较薄而影响零件整体刚性的问题,后续应该针对此问题作出改进。

5 零件金相对比分析

进行解剖金相分析主要是为了判断零件是否存在内部组织缺陷和超温的问题。如图5 所示,针对故障件本体进行了解剖取样,并与GH188 轧制板材新件取样进行了对比热模拟试验。对本体取样发现板材存在一定的壁厚不均问题,可能对零件整体刚性产生一定影响。试验加温温度分别采用 900℃、950℃、1000℃、1050℃以及1100℃,保温时间为1h,然后进行随炉冷却,通过试验获取了不同温度的GH188 板材组织形貌。经过对比可以发现,在950℃条件下,故障件本体取样与新件取样的组织形貌相近,如图6 所示。因此根据金相分析结果,外流道组件工作时经历的最高温度应在900℃以下,筒体变形量最大处经历的最高温度应在950℃到1000℃之间,尚未超过材料的最大使用温度。所以零件不存在超温导致的变形问题。

图5 取样位置示意图

图6 950℃下组织形貌对比

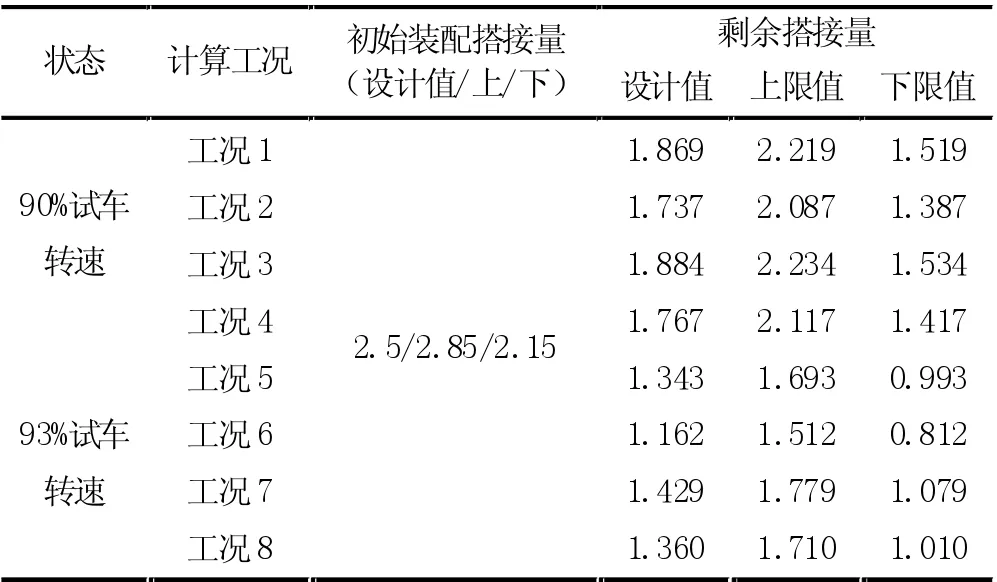

6 零件变形分析

为了进一步分析外流道组件的弯折变形问题,开展了考虑温度载荷、压差载荷的变形计算分析。温度场计算过程中考虑了90%和93%试车换算转速下的多个工作状态点进行计算,其中两个工况较为恶劣的温度场。

加温后零件变形趋势如图7 所示。冷态下外流道前止口的下搭接量为2.5±0.35mm,但经加载温度场后的变形计算分析发现,由热不协调引起的剩余搭接量的变化范围在1.010mm~2.234mm 之间,各工况计算结果如表2 所示。考虑内外腔压载荷和尺寸公差的影响后,剩余搭接量会更小。即在热态下,外流道前止口有脱开的趋势。

图7 加温后零件变形分析

表2 各工况下剩余搭接量计算

在温度载荷的基础上,继续施加压力载荷,分析压力载荷与剩余搭接量的关系。计算后的变形位移分布见图8,压力载荷与剩余搭接量的关系见表3。根据计算结果可知,外流道板搭接位置轴向变形不均匀。由于其轴向跨度较大,且中间部位较薄,所以中间部位的变形趋势会向上鼓起,有可能导致外流道板前段搭接的止口先脱开。压力载荷(内外压差)超过0.03MPa 后,剩余搭接量急剧减小,更容易脱开。

表3 压力载荷与剩余搭接量关系

图8 加压后零件变形分析

7 故障分析结论

综合故障树及各方面的分析情况,可以总结出故障的原因主要是外流道的壁厚过薄、板材壁厚不均、止口搭接量过小、刚性弱,在工作过程中温度载荷与压力载荷的共同作用下产生脱开变形。后续的改进方案中,应根据故障原因作出针对性的改进。

8 改进措施

根据故障原因,对外流道制定了改进措施。

8.1 为了增加零件的整体刚性,将板材基体壁厚由0.8mm 更改为2mm。

8.2 增加止口上、下的搭接量,上搭接量增加到4mm,下搭接量增加到8mm,保证止口搭接在工作过程中不脱开。

8.3 流道表面喷涂耐高温热障涂层,进一步降低工作时零件表面的温度,从而减小热零件变形量。

目前,改进后的零件在发动机后续试验中表现良好,改进措施得到了验证。

9 结论

钣金件具有成型快、成本低的优势,在航空发动机上具有大量的应用。而航空发动机的高温高负荷工作特性,也给钣金件的设计、制造带来一定难度。设计、制造过程只有不断进行试验和变形仿真分析,总结经验与数据,才能进一步提升零件的整体质量。