预应力钢箍-碳纤维复合加固RC 桥墩轴压性能有限元分析

2022-07-25■陈晶

■陈 晶

(1.福建省高速公路达通检测有限公司,福州 350001;2.福建省高速公路工程重点实验室,福州350001)

桥墩是桥梁结构的主要承重构件,桥墩的破坏往往会引起桥梁的整体垮塌,因此桥墩应具有足够的强度、刚度和延性,以保证桥梁的安全性能。 我国大量的桥梁建于20 世纪80 年代,很多既有桥梁结构普遍存在安全隐患,急需进行维修、加固和补强[1]。 为更好地提高加固效果,郭子雄课题组提出了使用预应力钢板箍加固RC 柱的技术[2-5],研发了一种新型钢板箍,在加固后几乎不改变柱的外观尺寸的基础上大幅提高了RC 墩柱的力学性能。 研究结果表明,采用PSJ 和PSJ-CFRP 复合加固技术可有效改善RC 柱的抗震性能, 提高RC 柱的受剪承载力、轴压承载力和变形能力。 该加固技术也在实际建筑结构加固改造项目中得到了成功应用。 在此基础上,黄群贤等[6]在钢板箍表面粘贴碳纤维布(CFRP),结合钢材的高延性和CFRP 的高强度,既提高了试件的承载能力,又改善了试件的变形性能,加固试件呈现延性破坏特征。综上所述,PSJ-CFRP 复合加固具有相当优越的应用前景,但国内外对此研究较少,文献[6]仅对8 个RC 墩柱进行了PSJ-CFRP 复合加固后的轴压试验,考虑的变化参数较少。 为了推动该类加固方式的研究及应用,本文使用ABAQUS 有限元分析软件对文献[6]中的试件进行建模计算和验证,在综合试验结果和有限元模拟结果取得良好效果的基础上,通过21 个试件的拓展分析,探讨了PSJ-CFRP 箍间距、CFRP 层数、箍筋间距、箍筋直径和纵筋直径等关键因素对PSJ-CFRP 复合加固RC墩柱轴压承载性能的影响规律,旨在丰富该类加固方式的研究样本。

1 试验概况

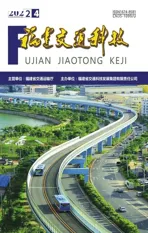

文献[6]以不同加固方法(PSJ、CFRP 和PSJCFRP)、钢板箍预应力水平α、PSJ 间距、CFRP 间距和CFRP 层数为变化参数设计并制作了8 根足尺桥墩,本文在前人的研究基础上进行试件试验及拓展分析。 试件详细设计参数如表1 所示[6],试件构造截面设计如图1 所示。 试验所用纵筋、箍筋、预应力钢箍的屈服强度fy分别为441、543、315 MPa,极限强度fu分别为573、706、442 MPa, 弹性模量均为200 GPa,所用混凝土立方体抗压强度fcu为27.1 MPa。

图1 试件构造示意图

表1 试件设计参数

2 有限元模型建立与验证分析

2.1 模型建立

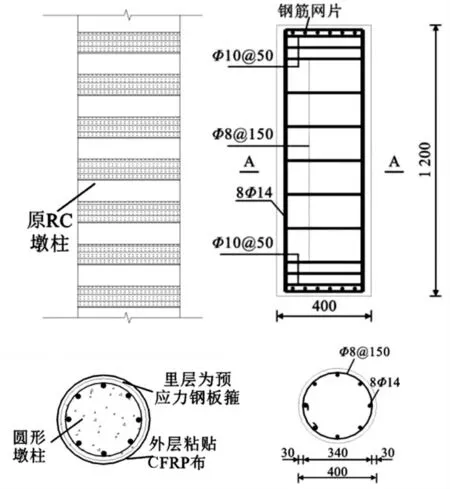

建立有限元模型如图2 所示。

图2 有限元模型

2.1.1 材料属性

(1)混凝土。基于2018 版ABAQUS 中的混凝土塑性损伤模型 (Concrete Damaged Plasticity, 简称CDP),混凝土单元采用精度较高的三维八节点六面体C3D8R 实体单元,本构关系取用GB50010《混凝土结构设计规范》[7]中所提出的单轴受压应力-应变关系曲线。

(2)钢材。 钢箍采用S4R 壳单元,钢筋采用T3D2桁架单元,仅考虑其轴向受力。 钢材本构关系采用双折线理想塑性模型[8],即屈服前为理想弹性,屈服后到极限强度前的硬化刚度为钢材弹性模量的0.01,模型如图3(a)所示。 其中fy和εy为屈服应力和屈服应变;fu和εu为极限应力和极限应变;Es为弹性模量,Es′为硬化刚度,Es′=0.01Es。

(3)CFRP。 现有文献中常采用线弹性本构模拟CFRP 的力学行为, 但线弹性模型未规定CFRP 的断裂应力,因此在达到破坏时CFRP 仍在受力和无限制的应力增长,与实际情况不符。 综上所述,本文在线弹性模型的基础上添加了破坏应力,以此约束其应力的增长,其模型如图3(b)所示。

图3 钢材及CFRP 本构关系示意图

2.1.2 相互作用

使用“内置”将钢筋嵌入混凝土中,忽略钢筋与混凝土的黏结滑移,PSJ-CFRP 复合箍与混凝土之间采用“绑定”的接触方式,模拟试验过程中未出现剥离的现象, 而CFRP 和PSJ 之间采用叠层铺设方式(图1);加载板与混凝土进行“绑定”连接,便于简化和收敛。 在加载板中心处设置参考点,并将参考点与加载板进行“耦合”,便于设置加载方式与边界条件。

2.1.3 边界条件及加载方式

根据试验情况,约束了试件下部3 个方向的位移,但不约束转动,模拟下部铰接;上部在加载点处进行位移加载。 对于钢箍的预应力,使用温度预定义场施加。

2.1.4 网格划分

经试算,混凝土与钢材网格尺寸采用30 mm 时可以保证较高的计算精度及计算效率,模型建立完成图如图2 所示。

2.2 模型验证与分析

2.2.1 模型验证

利用上述建模方法及材料属性对文献[6]中的8个试件进行计算,所有试件的轴向荷载-位移曲线对比如图4 所示,其中曲线为文献[6]中实测曲线。可以发现, 有限元模拟的荷载-位移曲线趋势与试验结果吻合较好,均呈现了相同的趋势和相似的破坏过程,对于CFRP 参与加固的试件在达到峰值点后因CFRP 断裂而承载力出现了骤降。 试件破坏形态及模拟的破坏形态对比如图5 所示。 由图5 可知,环箍区域出现了应力集中和破坏,这与试验结果十分相近。

图4 有限元分析结果对比

图5 应力云图对比

极限承载力对比如表2 所示,可知有限元结果和试验结果的极限承载力比值平均值μ=1.043,方差D=0.057,变异系数COV=0.054,本文建立的有限元模型得到验证,这表明此模型能可靠地预测PSJCFRP 加固墩柱的轴压力学行为。

表2 试件极限承载力计算结果

2.2.2 参数分析

基于已验证的几何模型和本构模型,以PSJ-CFRP箍间距、箍筋间距、箍筋直径、纵筋直径和CFRP 层数为变化参数设计了21 个试件,试件参数如表3 所示。

表3 拓展试件参数及结果

3 影响因素分析

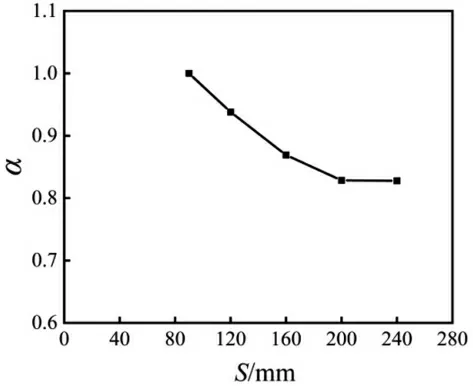

3.1 PSJ-CFRP 箍间距

图6 为以S=90 mm 的试件(FE-5)为基准进行归一化处理结果 (图中α 为各试件极限承载力与S=90 mm 的试件极限承载力的比值)。 由图可知,随着PSJ-CFRP 箍间距的增加, 加固后RC 桥墩的极限承载力呈下降趋势。 与PSJ-CFRP 箍间距为240 mm 的墩柱 (FE-1) 相比, 当间距减小至200 mm、160 mm、120 mm 和90 mm 时,墩柱极限承载力分别增大了0.1%、5.0%、13.3%和20.8%。 当加固间距小于200 mm 时承载力提高明显, 说明加固间距有效值为200 mm 左右。

图6 加固间距-极限承载力归一化处理结果对比

3.2 CFRP 层数

图7 为以n=2 的试件 (FE-1) 为基准的不同CFRP 层数的墩柱极限承载力进行归一化处理结果(图中β 为各试件极限承载力与n=2 试件峰值承载力的比值)。 由图可见,随着CFRP 厚度的增大,加固后RC 桥墩的极限承载力得到了提升, 但提升效率在2.7%以内,效果并不明显,在考虑加固成本的情况下,选用2~3 层CFRP 加固较好。

图7 CFRP 层数-极限承载力归一化处理结果对比

3.3 箍筋间距

图8 为以Sst=50 mm 的试件(FE-10)为基准的不同箍筋间距的墩柱的极限承载力进行归一化处理结果(图中γ 为各试件极限承载力与箍筋间距为Sst=50 mm 试件峰值承载力的比值)。 由图可见,随着Sst=50 mm 的增加, 加固后RC 桥墩的极限承载力逐渐降低。与Sst=50 mm 的试件相比,箍筋间距为100、150、200 和250 mm 的试件极限承载力分别降低了2.9%、4.5%、9.5%和10.3%。 说明箍筋间距是影响PSJ-CFRP 箍加固效率的关键因素。

图8 箍筋间距-极限承载力归一化处理结果对比

3.4 箍筋直径和纵筋直径

图9 为以箍筋直径dst=6 mm(FE-14)和纵筋直径d=12 mm(FE-18)的试件为基准的不同箍筋直径和纵筋直径试件的极限承载力进行归一化处理结果 (图中η 为各试件极限承载力与箍筋直径dst=6 mm 试件和纵筋直径d=12 mm 试件峰值承载力的比值)。 由图可知, 随着箍筋直径和纵筋直径的提高,加固后RC 桥墩的极限承载力逐渐增大。与箍筋直径dst=6 mm 试件相比, 箍筋直径为8、10、12 和14 mm 试件的极限承载力分别提升了5.6%、6.0%、6.3%和9.1%;与纵筋直径d=12 mm 试件相比,箍筋直径为14、16、18 和20 mm 试件的极限承载力分别提升了6.0%、6.6%、7.1%和10.4%。

图9 箍筋直径(纵筋直径)-极限承载力归一化处理结果对比

4 结语

(1)基于ABAQUS 有限元分析软件对已有试验的PSJ-CFRP 箍加固墩柱轴压性能进行模拟分析,计算结果与试验结果吻合较好。(2)随着PSJ-CFRP箍间距减小至90 mm,试件的极限承载力增大了20.8%;CFRP 层数的增大对极限承载力影响不大,仅在2.7%以内; 随着箍筋间距减小至100 mm、箍筋直径增大至14 mm 和纵筋直径增大至20 mm,试件的极限承载力增大程度在10%左右。试件破坏模式与PSJ-CFRP 箍间距关系较大,会在钢管箍附近出现应力集中。 (3)建议采用缩小PSJ-CFRP 箍间距的方式提高加固效率,采用多层CFRP 布进行加固的加固效率较低。