基于硅基异构集成的T/R 组件设计

2022-07-24王蕴玉赵丁雷

王蕴玉 刘 勇 赵丁雷 邱 宇

(中国电子科技集团公司第三十八研究所,安徽省天线与微波工程实验室,安徽 合肥 230031)

射频前端是相控阵体制雷达的重要组成部分,随着雷达系统对于多功能、高集成、低成本等需求日益加深,射频前端的轻量化、小型化设计成为亟待解决的问题[1]。基于硅基异构集成的系统级封装技术可以灵活利用现有元器件进行集成和三维堆叠,极大缩短研发周期,批量化生产的条件下可显著降低成本,是未来射频前端发展的一个重要方向[2,3]。

美国在硅基三维集成方面投入多、水平高,DARPA先后启动了“硅基化合物半导体(COSMOS)项目”、“多样可用异质集成(DAHI)项目”、电子复兴计划(ERI)等,持续在微系统集成领域进行研发投入;国内各研究所、高校、企业也开展了相关研究,在TSV 技术、晶圆级封装、异质/异构集成、制造设备和材料等方面取得了显著成果[4]。

本文针对相控阵雷达对于射频前端低剖面、轻量化的应用需求,设计了一款基于硅基异构集成的X 波段T/R 组件,其剖面厚度低于1.5mm,重量低于0.5g,将显著降低雷达系统的体积、重量。同时,其具有接收低噪声放大、发射功率放大、移相衰减等功能,单通道输出功率大于10W,噪声系数低于3.5dB,满足系统性能指标要求。本文将从系统架构设计、关键电路仿真、加工工艺设计及样件测试等几个方面进行分析。

1 系统架构设计

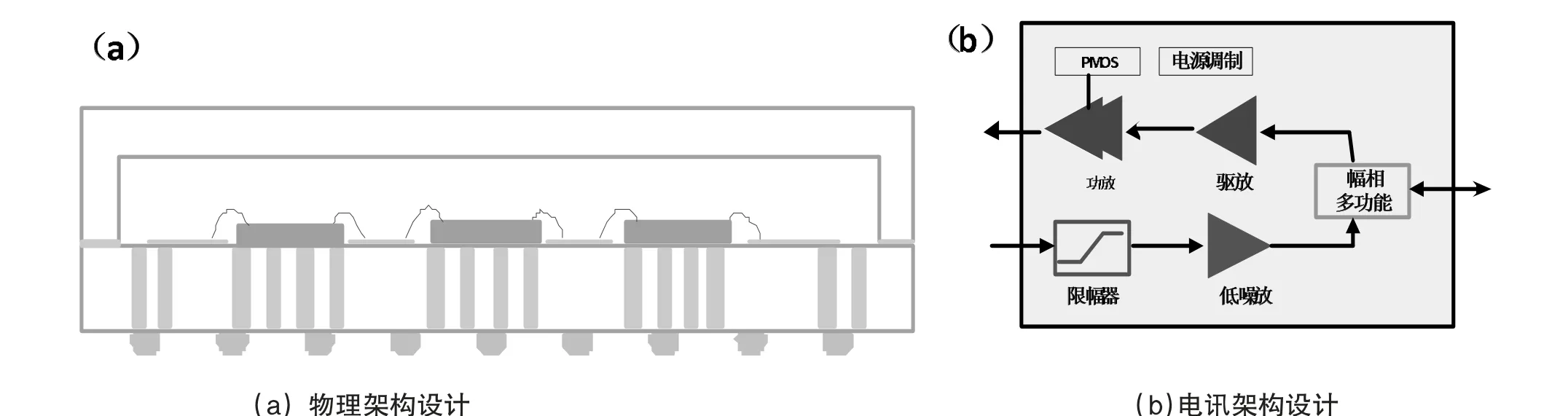

本文设计的硅基T/R 组件由2 层硅片、20 个不同尺寸的器件组成,其物理架构如图1(a)所示。单层硅基板外形尺寸16mm*16mm,元器件以平贴的方式粘接在硅基转接板上,然后以金丝键合的方式实现信号引出及器件功能互联,所使用的硅转接板厚度为200um,TSV 孔径为30um。随后,在硅转接板表面通过环氧树酯胶粘接一层封盖结构,封盖厚度为700um,带有500um 深度的空腔;在转接板背面通过植球与PCB 板进行互联,实现射频、控制、电源等信号输入。所设计的T/R 组件的整体厚度约为1.4mm。

硅基T/R 组件的电讯架构如图1(b)所示,由接收支路、发射支路、电源调制等几部分组成,集成馈电接口、容阻、电源、功放、低噪放、限幅器和幅相控制等功能模块,可以实现高功率输出以及低噪声接收,并且采用瓦片式封装架构,可以根据需要进行功能扩展。

图1 系统架构设计

发射时,激励信号经过幅相多功能、GaN 功放、TSV+BGA 射频传输结构输出至天线上,其中GaN 功放芯片饱和输出功率42.5dBm,射频传输结构过渡损耗0.5dB。根据计算可以得到组件饱和输出功率约为42dBm,满足高功率输出需求。

接收时,从天线接收的小信号经过BGA+TSV 射频传输结构、限幅低噪放,进入幅相多功能。BGA+TSV 射频传输结构过渡损耗0.5dB、限幅低噪放芯片噪声系数1.7dB,增益24dB。由计算结果可以得到接收噪声系数2.23dB,满足低噪声接收需求。

2 关键电路仿真

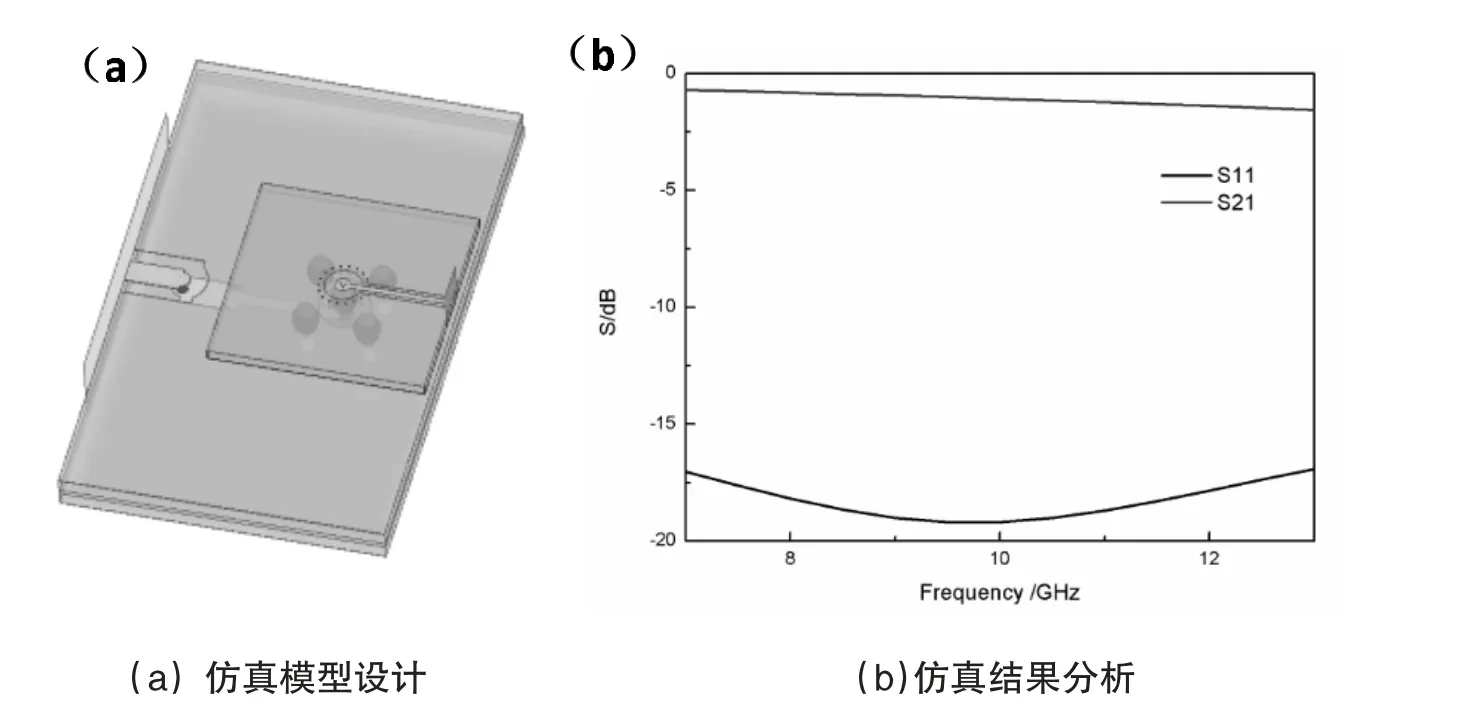

硅基三维集成设计中,水平传输线、TSV 通孔及BGA垂直过度等的微波性能对T/R 组件的性能具有较大的影响,因此需要对其传输路径进行射频仿真。本文采用HFSS 软件进行建模设计,如图3(a)所示,信号在系统中的传输路径主要包括以下几点:

图3 硅基T/R 组件加工工艺流程

(1)硅转接板表面信号水平传输。在硅转接板表面,采用CPW 传输线进行设计,转接板厚度为200um,表面金属厚度为5um,传输线两侧采用垂直通孔进行信号屏蔽,经仿真优化,CPW 线宽为100um,间隔为100um。

(2)硅转接板中TSV 垂直传输。与工艺加工规则相匹配,TSV 直径设计为30um,金属Cu 实心填充。为保证组件加工的可靠性,选用三个TSV 孔进行信号传输,呈正三角形排布;为保证射频传输性能,在射频TSV 四周进行接地TSV 排布,形成类同轴传输结构[5,6];通过全波电磁仿真进行接地TSV 分布、射频TSV 与接地TSV间距、焊盘与传输线匹配等优化,实现硅基垂直过度的低损耗传输。

(3)硅转接板与PCB 板之间的垂直传输。选用直径为500um 的BGA 焊球进行硅转接板与PCB 板之间的垂直传输,为保证射频传输性能,同样在射频BGA 四周进行接地BGA 排布,形成类同轴传输结构。

(4)PCB 板上信号传输。射频信号在PCB 板上主要经过表面微带、垂直过孔、带状线转换等几个部分进行传输;其中带状线主要用于将射频信号从硅基组件向四周传输,表面微带线主要用于射频信号经连接器与外部设备互联。

在组件设计过程中,先进行各传输模块的仿真优化,然后根据优化结果进行整个传输路径的建模仿真,所得到的仿真结果如图2(b)所示,在8-12GHz 频段范围内,S21 小于0.9dB,S21 大于17dB,满足设计指标要求。

图2 射频传输仿真设计

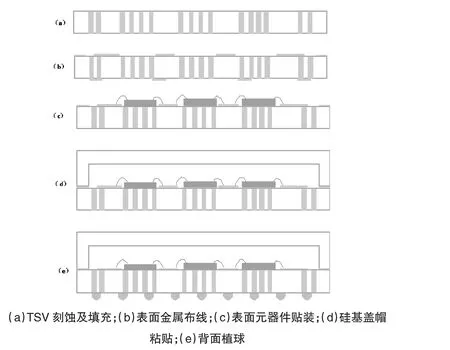

3 加工工艺设计

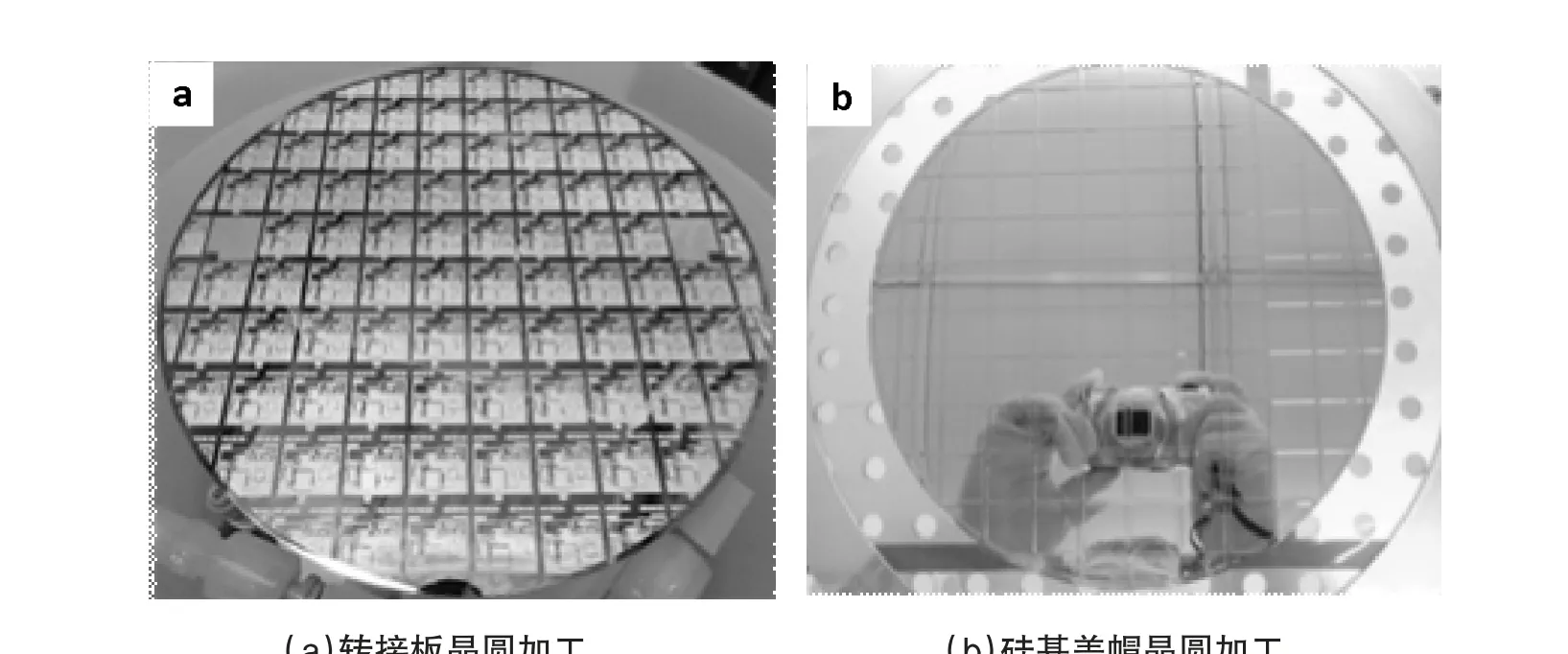

硅基T/R 组件加工工艺流程如图3 所示,主要包括转接板制作、上盖板制作、微组装等。转接板和上盖板加工通过晶圆级流片工艺实现,其中转接板加工是整个设计实现的核心内容,所需工艺包括TSV 通孔刻蚀、种子层金属沉积、TSV 通孔电镀、表面布线等[7];上盖板加工是为了实现组件的密封,保证其工作的可靠性,所需工艺主要包括深腔刻蚀,金属沉积等。上盖板与硅转接板通过环氧树酯胶实现粘贴。微组装工艺主要包括元器件在转接板表面的平贴、芯片上的金丝键合、组件底部植球、组件倒装键合到PCB 板等。通过将晶圆工艺、微组装工艺进行整合,实现硅基射频前端的可靠加工,如图4 所示为晶圆加工过程图。

图4 射频前端工艺加工图示

4 实物测试

硅基T/R 组件背部植球后,通过倒装键合工艺将其贴装到PCB 板上进行性能测试,所制备的射频前端实物及测试曲线如图5 所示,其尺寸为16*16*1.4mm3,重量0.46g,其单通道输出功率大于40 dBm,组件效率高于40%,接收噪声系数优于3.5 dB,具有显著的轻量化、高效率特征。

图5 实物及测试结果图

5 结论

本文针对相控阵雷达射频前端高集成、小型化、轻量化的应用需求,基于硅基异构集成技术,研制了一款X波段T/R 组件,集成发射功率放大、接收低噪声放大、移相衰减等功能,实现单通道输出功率大于10W,接收噪声系数低于3.5dB,体积重量较传统组件显著降低,为高集成雷达系统研制提供技术支撑。