某中大型MPV加速排气啸叫排查

2022-07-24莫伟树缪宣和毛德龙许忠杰曾宪民

莫伟树,黄 瑞,缪宣和,毛德龙,许忠杰,曾宪民

(东风柳州汽车有限公司,广西 柳州 545005)

0 引言

近年来,面对来势汹汹的电动车,燃油车的进化从未停止,HEV/PHEV/REEV等等,各种类型动力汽车发展迅猛。在未彻底解决电池存储、电池能力密度低等续航问题之前,汽油、柴油引擎作为汽车主要动力在未来十年仍将是市场主流,消声器作为噪声污染控制件日渐受到重视,国家也制定了更为严厉的噪音控制措施。如何兼顾降噪、成本、可靠性,仍将是汽车排气消声器面临的重要考验。

本研究以某中大型MPV车型为例,探讨在加速工况下出现的明显排气啸叫异响情况,利用三维流场仿真分析、查找,并确定高温高速气流流经消声器内部内插连接管上细小消音孔道产生啸叫声的区域及解决方策。

1 问题的提出

某中大型1.8T MPV车型在量产前全工装样车高速主观评价反馈:整车空载以100 km/h及以上时速行驶,油门踏板10%~30%深度,后排乘客能清晰听到尖锐的排气尾管啸叫;中低速(20~50 km/h)行驶过程大油门(模拟驾驶员驾车超车工况)加速,乘客能清晰感知排气啸叫声,且排气尾管有严重的尖锐异音,同时车内第二、三排座位可明显感知连续轰鸣,严重影响车辆乘坐舒适性,客户驾乘体验差,存在较高的售后抱怨及投诉风险,需对指摘的故障现象进行排查,并针对性解决[1]。

2 布置形式

该车型排气系统根据车身及底盘结构差异性要求,按前主排气消声器+后辅助排气消声器的单排气尾管布置形式,如图1 所示。

图1 排气布置示意[2]

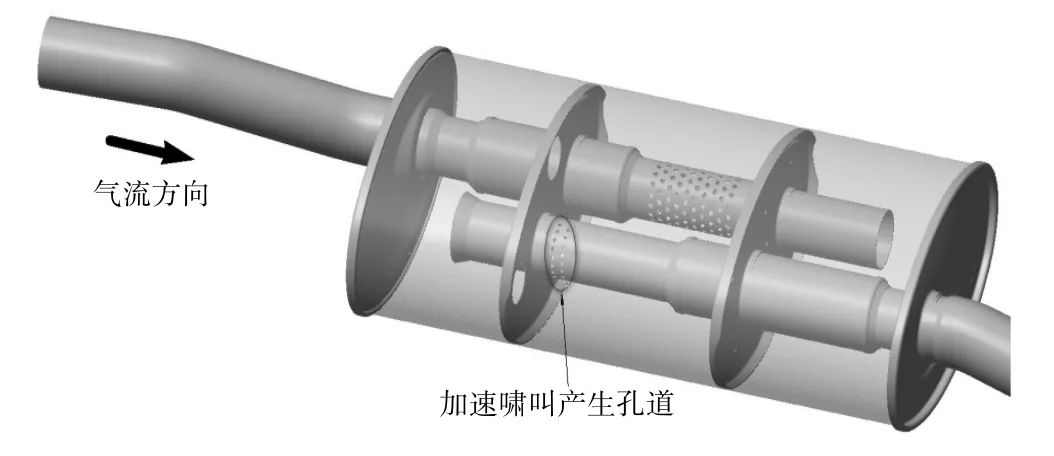

3 内部结构示意

原方案排气消声器内部结构如图2所示,主排气消声器筒体内部采用扩张腔、共鸣腔的阻抗复合型消声单元结构,消声容积约23.5 L;辅助排气消声器筒体内部采用消音棉包裹消声器内部内插连接管上细小消音孔道的阻性消声单元结构,消声容积约4.5 L。

图2 原方案排气消声器内部结构示意

4 啸叫样件测试确认

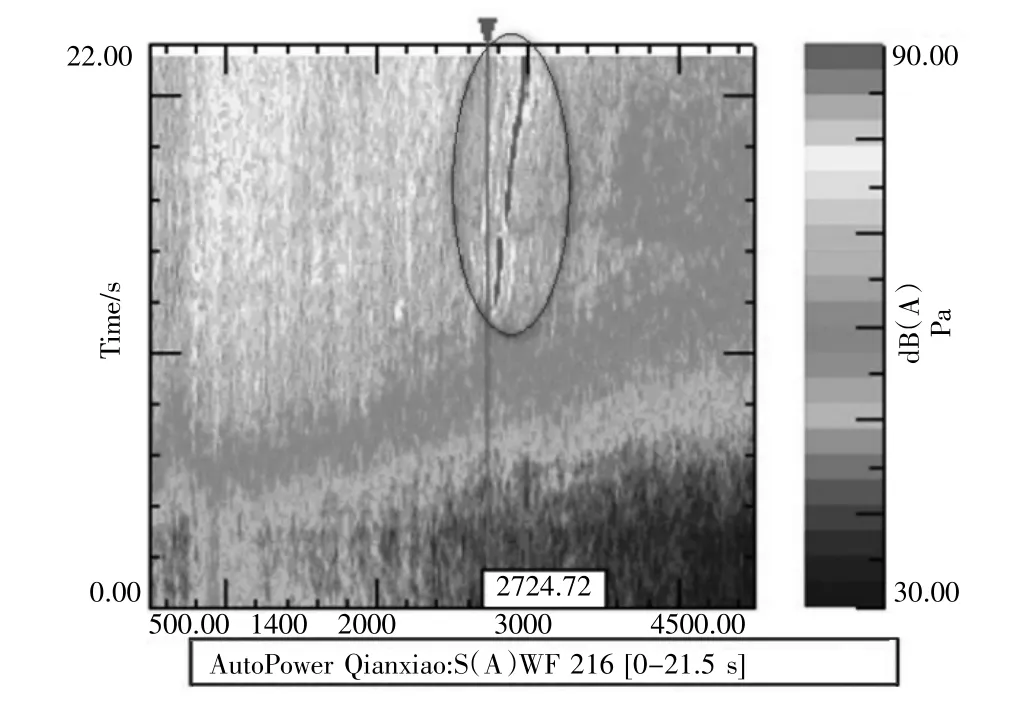

将已确定啸叫的整套排气消声器更换至整车上,按啸叫指摘工况进行噪音试验,测量车内、前排气主消声器壳体近场噪声,如图3、图4所示。

图3 车内噪音频谱

图4 前排气主消声器筒体近场频谱

从实车测试数据可以看出,该套排气消声器加速工况存在异响带,异常啸叫问题,且基本确定啸叫声由前排气主消声器内部发出。

5 啸叫声产生的原因

车辆行驶过程中出现的排气尾管口啸叫声,是属于高频噪声类型,经常在突然加速或者高转速下的小油门工况下产生。结合调音方案,根据以往排气消声器内部结构设计及噪音调试过程中遇到类似的啸叫声的经验判断,排气尾管口类似口哨声的啸叫很有可能是由高温高速气流流经前排气主消声器筒体内插管上的细小排气缓冲消音孔道引起。

为了验证经验推论判断的正确性,对原排气消声器方案进行三维内流场仿真分析,观察前排气主消声器内部排气缓冲管易引起啸叫的小孔流速及湍动能分布情况,为此次排气尾管加速啸叫声产生原因提供理论根据。

6 原方案三维仿真分析

6.1 计算边界条件、网格参数及物理模型

前排气主消声器入口排气尾气质量流量按0.158 kg/s,前排气主消声器入口排气尾气温度按850℃,排气尾管出口相对压力0 kPa,排气尾管出口环境温度相当于室温300 K。

模型网格采用多面体网格类型,基础面网格尺寸为10.0 mm,最小面网格尺寸为1.0 mm,最大面网格尺寸为8.0 mm,边界层数为2,边界层厚度为1.0 mm。

计算物理模型调用稳态、流动湍流、多项式密度、分离求解器等。

6.2 模拟仿真分析结果

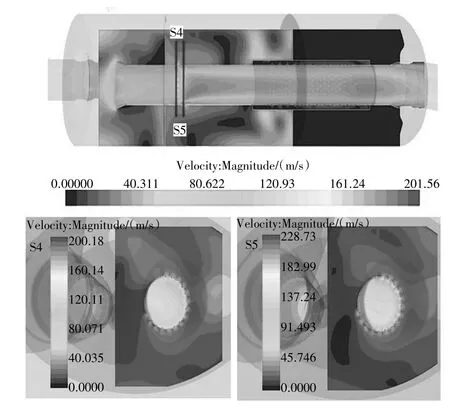

该车型排气消声器三维流场仿真分析结果如图5、图6,结果表明:

(1)从速度矢量分布云图来看,前排气主消声器筒体内插管上的细小排气缓冲消音孔道热气流速度比较大,尾气流速最大达到了289 m/s,该内插管处缓冲消音孔道流速过大是引起啸叫的部位。

(2)从湍流动能分布云图来看,该内插管处缓冲消音孔道的周围的湍流动能比较大,最高达到了2802 J/kg,高温高速流经该处消音孔道造成较多的能量损耗。

(3)基于速度矢量及湍流动能云图,基本确定该车型加速工况产生的啸叫,由前排气主消声器筒体内插管上的消音孔道设计不合理导致。该处孔道详细示意,如图7所示。

7 优化改进方案设计

7.1 方案设计

本次故障啸叫发生位置位于前排气主消声器内插出气管的入口位置,该处孔道存在相当于该处腔体内设计的赫姆霍兹消声器,该结构在降低低频、窄频带噪音方面有较强针对性[3],经整车性能及排气调音过程数据确认及查证该车型未对低频、窄频带有特殊要求,故优化方案取消此处孔道。

图5 原方案前排气主消声器筒体流体域速度矢量

图6 原方案前排气主消声器筒体湍流动能

图7 加速啸叫产生位置

7.2 优化方案与原方案三维仿真对比分析

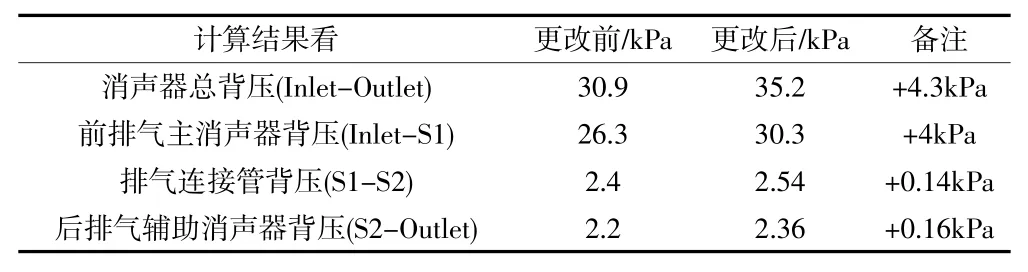

7.2.1 排气消声器排气背压仿真分析对比结果

一般而言,排气背压过大,将引起机械功增多、功率降低、燃油消耗率恶化等问题。理想情况下,一套性能优异的排气消声器,必须拥有较大的消声量和较小的排气背压,但对于一套特定的排气系统,要获得较大的消声量,就必然会以增大排气背压为代价。因此,对排气系统压力场进行分析,不但是发动机性能的要求,也是消声系统消声性能的要求。

从图8更改前后排气消声器背压对比及表1更改前后该套排气消声器背压变化情况可知,方案变更前后排气消声器总背压变化小于5 kPa,排气消声器背压变化值满足排气消声器调音前后背压变化值不大于5 kPa的设计目标。对本车型取消前排气主消声器出气内插连接管上的孔道能否解决故障问题点还需通过实车主观评价及测试后进行确认。

图8 更改前后排气消声器背压对比

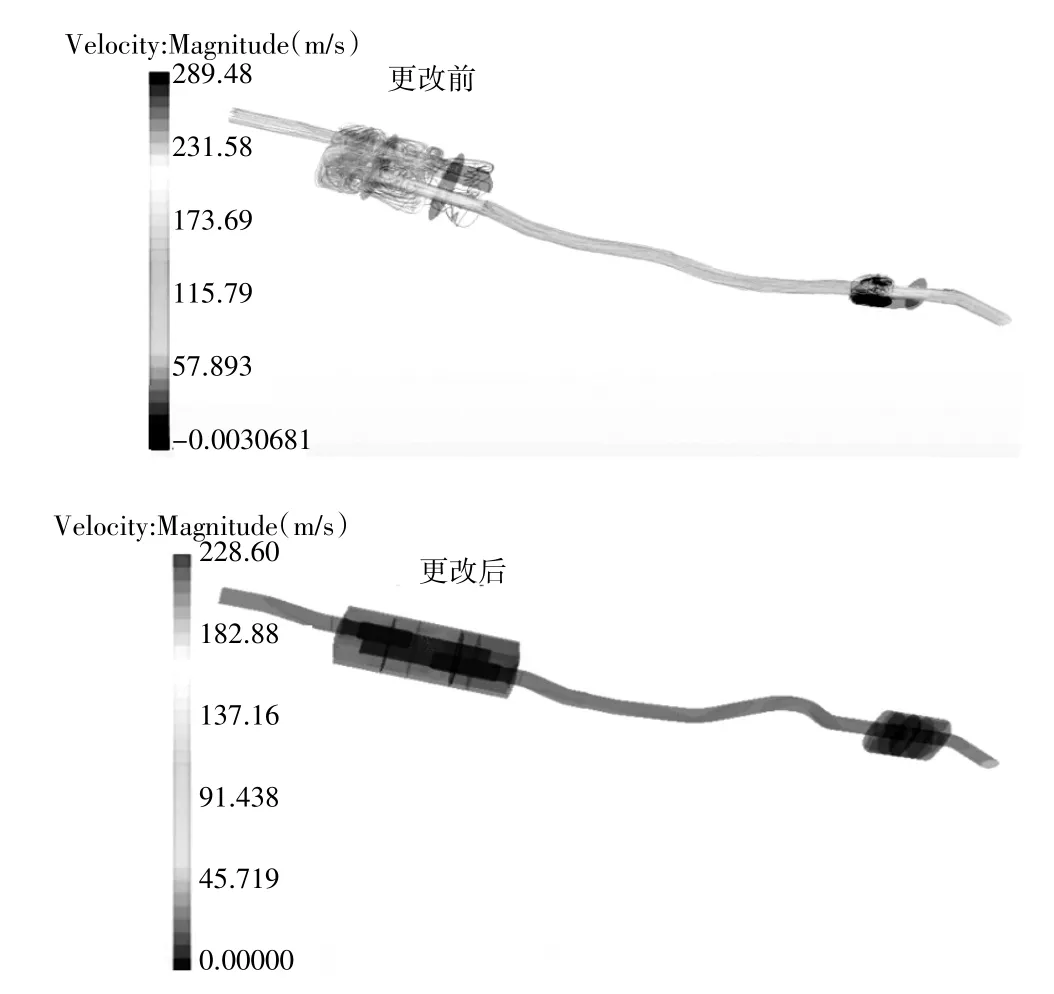

7.2.2 排气消声器内部气流速度矢量仿真分析对比结果

从图9更改前后排气消声器内部气体流速对比示意图,方案变更前后排气消声器内部速度矢量由289.5 m/s下降至228.6 m/s,排气消声器内部结构排气尾气排出速度降低21%。对本车型故障问题点改善情况还需通过实车主观评价及测试后进行确认。

表1 更改前后该套排气消声器背压变化情况

图9 更改前后排气消声器内部气体流速对比

7.2.3 排气尾管马赫数分析对比结果

(1)计算边界条件、网格参数及计算模型

前排气主消声器入口排气尾气质量流量按0.158 kg/s,前排气主消声器入口排气尾气温度按850℃,排气尾管出口相对压力0 kPa,排气尾管出口环境温度相当于室温300 K。

模型网格采用多面体网格类型,基础面网格尺寸为10.0 mm,最小面网格尺寸为1.0 mm,最大面网格尺寸为8.0 mm,边界层数为2,边界层厚度为1.0 mm。

针对排气消声器,采用STAR-CCM+进行前处理及网格划分,计算物理模型调用稳态、流动湍流、理想气体、分离求解器等。

(2)仿真分析排气尾管马赫数对比结果

从图10更改前后排气尾管马赫数对比示意图,方案变更前后排气尾管马赫数由0.33591上升为0.3388,尾管马赫数上升0.0029,排气尾管马赫数变化是否出现怠速、加速尾管流噪出现轰鸣。前排气消主声器内部结构更改导致的排气尾管口马赫数变化对整车影响,需通过实车主观评价进行确认。

图10 更改前后排气尾管马赫数对比

7.3 优化排气消声器主观评价

按照优化方案制作样件,并装配至整车,并组织故障问题点指摘人员进行各工况实车确认结论为:经实车确认整改方案有效,排气尾管尖锐啸叫明显降低,主观评价分值达到该车主观评价目标。

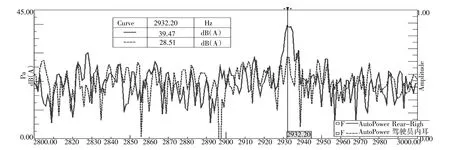

7.4 优化排气消声器噪音测试

测试结果如图11显示,此次排气消声器优化对车内声学性能的提升效果明显,加速啸叫转速段噪音降低约10 dB。

8 结语

通过CFD三维内流场仿真分析确认该车型在加速时出现啸叫声的点,确认前排气主消声器出气内插连接管上的孔道气流存在异常,提出了解决方案,经计算仿真及实车主观评价、噪音试验验证,确认能通过取消前排气主消声器出气内插连接管上的孔道可有效降低排气尾气流经该位置时的流速,能有效解决该车型加速啸叫问题,啸叫转速段噪声比原方案降低约10 dB。

图11 更改前后车内噪音对比