商用车后视镜抗抖性能评价方法及影响因素创新研究

2022-07-24陈崇山

陈崇山

(东风柳州汽车有限公司,广西 柳州 545005)

0 引言

后视镜作为汽车非常重要的零部件,在车辆行驶过程中发挥着重要的作用,它为驾驶人员提供间接视野,以确保行车安全。但车辆在行驶过程中,路面激励、发动机和传动系统等外部振动激励或大或小会引起车身振动,进而引起后视镜振动,最终导致后视镜视野模糊不清,造成行车安全隐患。

根据后视镜法规GB15084-2013的要求,为获得更好的间接视野范围,商用车特别是N2、N3类车的后视镜的外廓尺寸都比较大,同时由于驾驶室和整车尺寸的宽度尺寸限制,后视镜镜杆外伸量通常也比较大,这些都对后视镜抗抖性能提出了更高的要求。

本研究在光学反射原理的基础上,创新提出了一种基于台架振动的后视镜抗抖性能的评价方法,同时对影响后视镜抖动性能的相关因素进行了细致的分析研究,并根据不同的影响要素提出了解决方案,有效地解决了产品问题,提升了产品质量。

1 商用车后视镜抗抖性能创新评价方法

现阶段,当车辆行驶中发现后视镜抖动,成像模糊,影响行车安全时,一般都是通过主观评价人员进行主观评测,现场通过一定的临时排查手段进行现场故障分析,然后将故障模式及严重程度等信息反馈给技术开发人员。技术人员通过对零部件数据、图纸进行仔细核实,在保证相关零部件符合图纸要求的情况下,继而借助CAE仿真分析软件,对后视镜内部扭转器、啮齿配合等由运动副组成的结构进行模拟分析,以找出诱发后视镜抖动的根源。整个过程繁杂且漫长,且不能实时直观地观测出不同整改措施的整改提升效果。

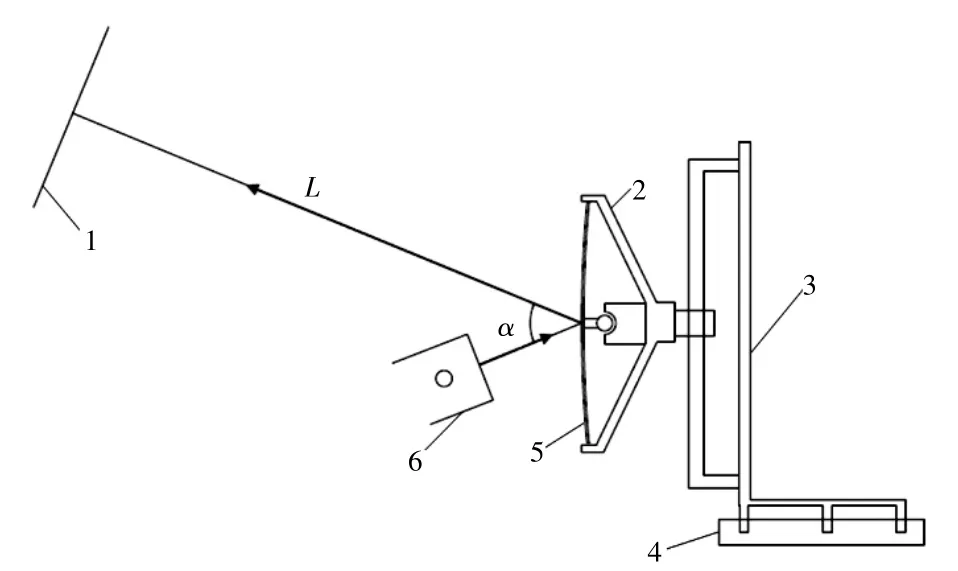

本研究提出的基于光学反射原理制作而成的台架振动激光成像后视镜抖动评价方法。后视镜台架振动激光成像的基本原理是将后视镜安装在振动试验台的支架上,模拟整车安装状态,如图1所示。用激光束照射后视镜镜面,并反射到一块图像采集板上,该图像采集板用来模拟驾驶员的眼睛;当振动试验台激振后视镜时,激光束的点光源反射到图像采集板上形成一定的图像,通过对该图像的研究来评价后视镜振动性能。

激光源到镜面距离l=500 mm,镜面距图像采集板的距离L=2 500 mm,入射光和反射光夹角α=45°,图像采集板垂直于反射光线。激光束照射在后视镜镜面中心60 mm×30 mm的矩形范围内。台架的振动输入采用正弦波激励函数X=Asin(2πft),振幅A=0.5 mm。然后,根据试验需求进行扫频或固定频率的振动激光成像收集和分析。

图1 后视镜振动光学试验原理

后视镜激光成像的最大长度能反映后视镜面的振动角度(图2),振动角度越小,成像越清晰。按照试验方法中的安装布置尺寸,可以将对镜面振动的角度θmax的要求转换为对振幅dmax的要求:dmax=2Ltgθmax,则θmax=arctgdmax2L。

图2 采集板采集图像示意

对后视镜分别施加X、Y和Z三个方向的振动扫频激励。激励扫频范围由5 Hz~50 Hz,当镜面出现振动幅度最大时对应的频率确定为后视镜的某一阶固有频率。之后以固有频率开展振动激励,记录下该频率下的激光图像和后视镜振动幅度。图2中的dmax为后视镜的振幅最大值。振幅评价法简单直观,对振动角度的衡量比较准确,是后视镜振动性能评价的重要方法。

2 商用车后视镜抗振动性能影响因素

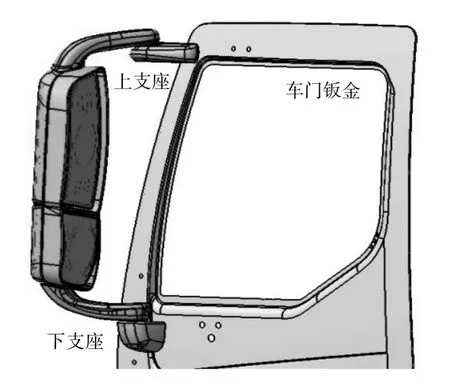

2.1 后视镜安装区域钣金刚性

主流的商用车后视镜总成通常采用上下支座与车门钣金通过螺栓固定,如图3所示。由于后视镜上下支座一般为铸铝或玻纤注塑件材质,自身强度及刚度较高,因此,后视镜车门钣金的安装区域表面刚度对后视镜抖动起到至关重要的作用[1]。

图3 后视镜安装示意

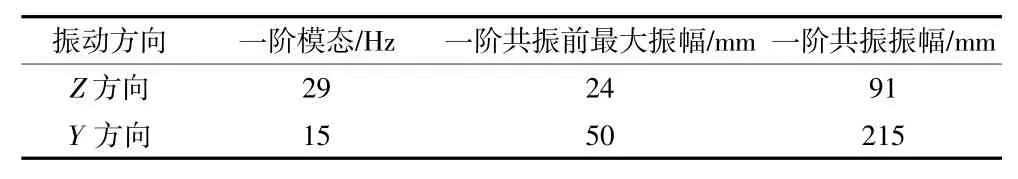

某商用车后视镜售后用户反馈抖动厉害,视野模糊,影响行车安全。对后视镜进行台架振动测试时,后视镜的振动幅度确实较大。初步分析可能是由于后视镜安装点钣金表面刚度不足,导致后视镜振动幅度较大。台架测试结果见表1。

表1 某商用车后视镜台架试验结果

由表1可知,后视镜抖动的最大来源与Y向,即车门钣金的法向方向,与上述初步判断完全符合。为了减小后视镜镜面的振幅,通过对车门钣金安装点增加加强板,加强安装处的表面刚性,如图4所示。

图4 新增安装加强板

再次开展台架振动评价对比,钣金安装点刚性加强后,后视镜的Z和Y两个方向的振幅都明显降低,整体模态也相应得到提高,具体对比数据见表2。

表2 车门钣金优化前后台架结果对比

由此可见,主后视镜车门钣金安装处的表面刚性对后视镜的振动性能有至关重要的影响。

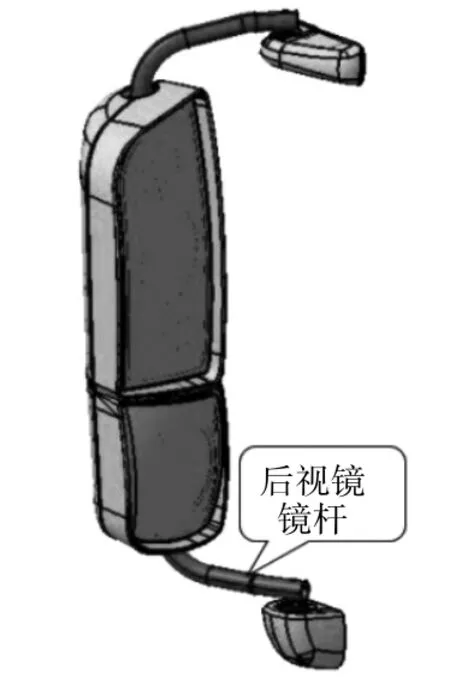

2.2 后视镜镜杆

镜杆一端连接后视镜支座,另一端安装后视镜本体,如图5所示。镜杆的挠度受其本身的抗挠度性能和后视镜本体重量影响。

图5 后视镜镜杆示意

在提升镜杆的挠度性能路径上,首先可以通过缩短镜杆外伸量来提升镜杆挠度,但此举容易使造型后视镜视野范围缩小,因此需通过认真全面谨慎的分析后才能采用,包含法规符合性、与竞品的对比,客户的满意度等[2]。

其次可以增大镜杆的截面积从而有效提升其抗挠性能,但由于镜杆的太粗会影响后视镜本体内部零件的布置空间,且加大镜杆粗度的同时,后视镜的重量也相应增加,一定程度上削弱了其效果,目前主流的镜杆直径一般都在28 mm左右。另一方面可以通过改变镜杆的材质、阻尼系数以及截面形状等,比如采用PP+GF或者PA+GF材料,通过注塑工艺,镜杆的截面形状适应性更强,可以最大程度的结合后视镜内部布置形式做到最优,同时注塑工艺材质的镜杆阻尼系数更高,自身重量更轻,对降低镜杆挠度作用明显。

最后,还可以通过优化后视镜本体的重量进行薄壁化设计、内部布局调整、内部扭转器等零部件选型,并做连接方式的优化,全面降低后视镜本体重量。

2.3 后视镜镜杆与支座啮合结构

出于对行人和其他机动车的保护,GB15084法规要求主后视镜零件低于1.8 m时,后视镜总成必须有碰撞可折叠的功能。另外,考虑到车辆在停车或道路狭窄区域时,需要经常折叠后视镜。由于可折叠和折叠耐久两项综合性能要求,主后视镜支杆与上、下支座构成的两个啮合旋转副的折叠力矩不能太大,如图6,图7所示。但若折叠力矩过小,可能会造成道路行驶中,后视镜产生前后沿着车辆行驶方向的前后振动,甚至在高速情况下由于道路冲击和空气动力的叠加力发生后视镜翻转,造成行车安全问题[3]。

图6 上镜杆与支座的啮合结构

图7 下镜杆与支座的啮合结构

为了验证不同折叠力矩以及上下支座折叠力矩分配比例对后视镜振动的影响,进行了多组方案的对比分析,见表3。

表3 不同折叠力矩振动评价结果对比

从表3中振动数据可知,所有组合方案对Z向振动改善不明显,但对X项目有明显改善作用。

通过方案1和方案2的X方向台架振动对比分析表明,通过提高后视镜上支座折叠力矩来提高总折叠力矩,能提高后视镜X方向的模态,降低振动幅度。通过方案3和4的结果对比表明,当后视镜折叠力矩增大到30 N·m后,再增加折叠力矩就对降低振幅和提高模态没有明显作用了。通过方案7和方案8对比表明,合理分配上下支座的折叠力矩也是减小抖动的因素之一[4]。

综上,在满足法规碰撞、保护行人的前提下,适当增大后视镜总成的折叠力矩并合理分配上下支座与支杆臂的折叠力矩对改善后视镜防振动有明显的效果。

3 结语

基于商用车后视镜常见抖动故障这一现象,提出了基于光学反射原理而构建的台架振动后视镜振动性能的评价方法,直观有效地对后视镜抖动影响因素进行分析研究,并提出了切实有效的解决方案,故障得到了解决。针对商用车后视镜抖动问题提供了具备现实有效的方法和建议,对其他车辆后视镜抖动问题也具有较强的参考价值。