风电机组偏航异响机理及相应处理方法的研究

2022-07-24张永婷

张永婷

(1.酒泉职业技术学院,甘肃 酒泉 735000;2.甘肃省太阳能发电系统工程重点实验室,甘肃 酒泉 735000;3.酒泉新能源研究院,甘肃 酒泉 735000)

目前,在各种可再生能源利用中,风能是使用最为广泛和发展较快的可再生能源之一。随着风电设备机组制造的高速发展,在运营过程中出现了很多质量问题[1]。其中偏航系统的异响振动问题尤为显著,严重的需要将风机机组设备从塔架上吊下来维修,增加了维修成本,也给风机机组以后正常运行及维护带来了很大挑战;并且,偏航系统造成地振动噪声,不仅危害了风电场周围生态环境也对附近村庄居民生活有影响,也给其电网运行留下了隐患[2]。因此,为了风电后续长远发展,也为了不影响风电输出电能的质量和效率以及机组正常运行、维护等,针对该系列问题展开相应的探讨和研究。

1 偏航系统构成及运行机理

1.1 偏航系统构成介绍

风力发电机组偏航系统通常由偏航驱动电机、偏航齿轮箱、偏航轴承以及偏航刹车盘、偏航制动器(闸钳)、润滑系统等组成[3]。

塔筒顶部、机舱座分别与偏航轴承带有齿的内环、外环通过高强螺栓连接。在偏航过程中,驱动部分是由电机和减速器组成,通过偏航驱动电机输出动力与偏航轴承内齿啮合,转动机舱进行偏航;而制动部分是由偏航制动器与刹车盘组成,通过安装在偏航轴承附近的偏航制动器(即闸钳),制动卡钳由液压压力制动连接在偏航轴承上的偏航刹车盘,机舱偏航停止[4]。

1.2 偏航运行机理

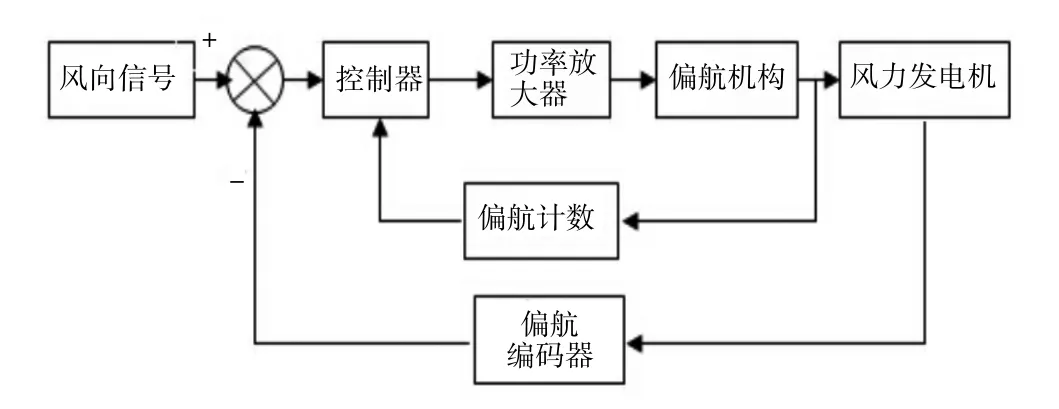

偏航系统运行机理过程是通过风向标将风向变化方向转化成电信号传递给控制器进行处理,将风向电信号进行比较器比较后得出机舱是顺时针还是逆时针进行偏航运转指令。偏航驱动电机通过减速与偏航轴承啮合,将力矩传递给机舱底侧偏航轴承进行对风,机舱偏航对风完成,风向变化电信号结束,驱动电机停止运转,偏航运行完成,具体偏航系统运行机理如图1所示。

图1 偏航系统控制过程

由以上偏航运行机理可知,偏航驱动电机与机舱底部偏航轴承啮合,使偏航力矩作用于轴承,当驱动电机偏航力矩大于或等于摩擦阻力矩时,机舱与风电机组塔筒产生相对运动,进而开始偏航动作。

1.3 偏航过程理论分析

由偏航系统运行机理以及偏航系统结构组成可知,当偏航系统开始工作时,机舱底部联结地制动器(闸钳)产生摩擦阻力矩,得出:

式中,M为偏航电机产生偏航力矩,若单个偏航电机偏航力矩为M′,则n个偏航电机M为nM′;M0为摩擦阻力矩,若有m组制动器,且每组制动器共有两片摩擦片,则单片摩擦片阻力矩M′0为μ(p×A-f)R,那么,代入式(1)得出:

式中,μ为摩擦系数,p为制动压力,A为液压活塞截面积,f为弹簧力,R为制动器摩擦片接触面与机舱回转中心轴线径向距离,J为机舱及其以上所有构件绕机舱回转轴线的转动惯量,α为机舱及其以上所有构件偏航转动的起点角加速度。

若以加强型Y2风电机组为例,共有5个电机与9组偏航制动器组成,则由式(2)得:

当式(3)中α为0时,则偏航过程中机舱转动是匀速进行的。

2 影响偏航系统异响机理分析及处理方法

通过上述偏航过程数学表示,经分析影响偏航系统正常偏航的因素有:偏航制动器(闸钳)制动液压压力、偏航制动器表面摩擦片摩擦系数、偏航驱动电机与偏航轴承啮合力矩、偏航减速器运转速度、偏航制动器与刹车盘之间的接触面积、偏航减速器是否平稳转动、减速器内及与偏航轴承之间润滑状况等等。

2.1 偏航力矩与偏航速度

当偏航力矩过大时,就会增加偏航减速器内齿轮啮合冲击激发的齿轮本身固有的振动噪声,随之偏航转动的启动角加速度也会增加,在偏航启动瞬间就会增加与偏航轴承的齿间冲击;偏航速度会以一定的角速度增加,使偏航系统内部分零件失去原有平衡,进而产生异响[5]。

处理方法:由于静摩擦系数是摩擦系数的2倍,则启动偏航力矩为正常偏航力矩的2倍,当启动完成后偏航力矩迅速降为原来一半,确保偏航过程中机舱转动以匀速进行。

2.2 偏航制动器(闸钳)与机舱底部联接刹车盘之间摩擦因素

因偏航制动器(闸钳)与机舱底部联接刹车盘之间摩擦因素造成偏航系统异响有以下几点:

(1)机舱底部联接刹车盘产生变形。刹车盘产生变形会导致与闸钳的表面接触距离或者接触位置产生变化,最终使得部分闸钳或刹车盘因局部严重磨损而发生异响。

(2)偏航系统组成部件因加工工艺或装配造成累计误差造成闸钳与刹车盘摩擦异响。

(3)偏航制动器(闸钳)与刹车盘间表面接触不均匀。塔筒顶部法兰面因焊接热应力变形致使刹车盘产生变形,在偏航过程中闸钳表面摩擦片与刹车盘因仅局部面积接触,而导致局部压强过大造成振动异响。

(4)偏航制动器(闸钳)表面摩擦片粗糙度系数不在标准范围[5]。摩擦片一般选用低金属摩擦材料,会因不同地区风电场气候、季节周围环境的区别,导致摩擦片摩擦系数不符合当地风电场风机运行标准,或长期制动运行也会使摩擦片表面产生磨砂颗粒等等,导致偏航运行时产生振动噪声。处理方法:使刹车盘出厂检验达到技术要求;为避免以后刹车盘吊装维修成本过高,可使刹车盘结构设计为分体式结构,便于刹车盘以后可在风场机舱内拆卸维修。

(5)偏航刹车盘上有油污。机组在运行过程中,液压管路等泄漏,油污滴到制动器摩擦片与偏航刹车盘上,因两侧摩擦产生热量致使摩擦接触区域部分材质产生热处理反应,形成较硬材质,降低了摩擦接触表面的摩擦系数,最终硬质材料滑动产生振动噪声。

对应措施:按照装配标准进行打磨机舱底部刹车盘以及塔筒顶部接触法兰表面,达到表面粗糙度规定数值范围。定期更换偏航制动器(闸钳)表面两侧摩擦片,并同时根据不同地区风电场环境差异以及风电机组运行工况,提供摩擦系数在符合技术要求范围内的偏航制动器摩擦片。在后期维护过程中定期检查液压系统并及时的清理泄露油污,定期检查发现有油污污染的制动器摩擦片需及时更换或及时处理漏油零部件[6]。

2.3 偏航系统制动器(闸钳)制动压力[6]

因偏航制动器压力造成偏航过程异响的原因有:

(1)偏航制动过程中制动压力过高。偏航驱动电机在偏航过程中制动压力时出现半泄压状态,当制动压力过高时,因制动器摩擦片与刹车盘接触造成在偏航时振动异响。

(2)偏航制动器油路不通,导致制动压力不平衡,进而造成偏航刹车盘产生塑形变形。当制动器油路泄压时,制动器上摩擦片因无复位功能仍然对刹车盘有余压,致使风电机组偏航刹车盘处于磨损并产生振动异响。

对应措施:制动压力降低至风机安全范围内,以此来避免偏航振动异响。及时定期进行测量检测偏航制动器与刹车盘间间隙,并及时更换制动器两侧摩擦片;同时安装检测摩擦片磨损信号器件,或在内部安装弹簧复位机构。

2.4 偏航减速器是否平稳转动

(1)偏航驱动电机齿轮轴偏心。偏航驱动电机在装配过程中,偏航驱动电机轴与驱动中心轴同心度不够。在偏航运行过程中,因偏心导致偏航驱动在运转过程中啮合受力不均匀,产生啮合齿之间的碰撞,进而产生噪声。

(2)偏航驱动减速器齿轮以及支架、箱体加工工艺精度差,产生整体装配累计误差。偏航驱动减速器主轴发生变形,或齿轮啮合过程中产生点蚀、磨损等失效形式,致使偏航驱动在运转过程中产生振动噪声。

对应措施:将齿轮轮齿加工精度提高,以及整体装配精度增加,减少偏航驱动齿轮箱轮齿产生变形,使齿轮运行平稳过渡,降低偏航减速器齿轮箱的振动噪声。

2.5 偏航轴承齿侧之间间隙

偏航轴承内齿侧间隙即可以用来储存润滑油,又可以补偿热胀冷缩造成的空隙,但间隙过小或过大也会造成偏航齿间异响。

(1)齿侧间隙小。一般由于在总装厂调整出合格齿侧间隙时是处于空载状态的(未安装叶轮),但当机组在现场整机安装在运行一段时间后,由于机舱空载下部分零部件弹性变形状态变化以及原重力状态被破坏,导致运行状态下吃侧间隙比技术要求标准要小,导致齿轮啮合时出现热膨胀而卡死、咬合、无润滑油膜等问题,就会产生减速器与偏航轴承碰撞异响现象。

(2)齿侧间隙大。现在很多风场(包括瓜州等风场)由于某些原因,机组安装后长期处于失电停机状态,偏航液压不可避免会出现内泄,但长时间液压系统內泄、未补压使得偏航液压制动器处于失效状态。偏航轴承齿侧间隙过大时,在阵风作用下,偏航轴承内齿与减速器齿轮之间会产生疲劳点蚀、齿间打齿以及断齿等现象;后风电机组在正常启动运行时,因产生间隙过大形成空载,会产生齿间冲击碰撞或者振动噪声。

对应措施:风电场机组运维技术人员需对风电机组偏航轴承齿侧间隙进行定期测量,并适时进行调整使其在合格范围内;定期对偏航轴承齿侧表面铁屑、灰尘等残渣进行清理、擦拭处理,从而提高机组运行平稳性以及寿命使用。

2.6 减速器内及与偏航轴承之间润滑状况

(1)偏航减速器与轴承齿轮啮合表面较粗糙。风电场通常在戈壁无人区域,且干燥、风沙较大,风电机组在吸收风能过程中,空气中会掺杂很多砂粒等具有硬度的颗粒物,吸附在啮合齿面;或轮齿在啮合过程中产生的金属碎屑吸附在轮齿表面的润滑油膜表面。以上这些都会导致齿轮啮合过程中受力不均匀而产生振动异响;

(2)偏航啮合齿面缺油脂。风机大多竖立在光强、多风地带,机组内部包括减速器内以及偏航啮合齿间等地方的润滑油脂挥发很快,就会造成在风机运行工作中齿面干磨,造成异响噪音。

处理方法:在后期维护过程中定期处理啮合面碎屑,并均匀涂抹油脂。

3 结论

根据偏航过程数学表述分析了影响偏航过程的因素,并以影响偏航过程的因素为角度,分析并汇总了造成偏航系统异响的机理,并给出相应的处理方法,为今后风机整机制造检测及风场运维人员的管理提供了有效改善偏航系统异响的经验,也在一定程度上提高了风电输出电能的质量和效率。