高家堡煤矿自燃“三带”分布与注氮参数优化

2022-07-23刘浩东岗战伟

杨 建,刘浩东,岗战伟

(陕西正通煤业有限责任公司,陕西 咸阳 713699)

0 引言

掌握采空区自燃“三带”分布规律是制定有效防灭火措施、开展防灭火工作的基础[1-3]。目前常用的采空区“三带”分布观测方法主要是在采空区布设埋管抽气,通过检测气体成分确定“三带”范围[4-6]。但由于采空区中部存在埋管工艺复杂、矸石垮落冲击破坏力大、获取气体浓度准确度较低等不利因素,往往仅在进风侧和回风侧分别布设埋管确定进、回风侧的“三带”分布,采空区中部的“三带”则根据经验划定[7-10]。随着流场理论被应用于采空区流场,数值模拟成为研究采空区气体体积分数分布的一种有效手段。研究表明,在采空区内都是连续分布函数,将其设定为常数或用分段函数代替,并不完全符合实际[11-14]。

以高家堡煤矿204工作面为研究对象,建立三维模型,通过UDF编制连续分布函数,加载入模型,研究综采面采空区自燃“三带”分布与注氮参数,以期为高家堡煤矿和其他具有相似条件的矿井采取采空区自燃防治措施提供参考。

1 采空区现场监测系统参数采集

1.1 采空区束管监测系统测点布置

采用埋管抽气法观测采空区气体浓度分布,测定范围大约距工作面200 m,每间隔50 m设一个测点,保持采空区内部进风侧、回风侧及中部区域各3个测点,各测点同时进行观测。待氧气体积分数低于5%以下,即可结束观测。在204工作面运输顺槽、回风顺槽和工作面后方共布置5路监测管路,每条管路间隔50 m设置一个监测点,如图1所示。每个监测点都安设束管装置、气样采集装置。随着工作面的推进,传感器和束管都将埋入采空区。通过每天传感器的读数和束管检测系统的气体分析数据,掌握采空区内氧气和一氧化碳及其他气体成分的变化情况,进而得出采空区内的气体浓度变化规律。

图1 204采空区温度及气体浓度测点布置Fig.1 Layout of temperature and gas concentration measuring points in goaf 204

各测点在不取气时用塑料密封好,放置在隐蔽地点,加以保护。由于将测点与矿井束管监测系统相连操作过于繁杂,所以需要利用便携式抽气泵进行人工采样分析。每天组织专人用球胆(气囊)在各测点取气,送至地面色谱站采用气相色谱分析法测定。束管在铺设过程中使用3英寸钢管作为保护套管,以防被冒落的岩石压坏。为了便于区分不同的测点,束管抽气口处作出辨认标记,束管直径为8 mm,束管端头应使用过滤式探头。每根束管负责一个测点的气样,为防挤压,两顺槽处敷设的管路需要尽量贴近煤壁,探头固定在煤壁下方,防止采煤过程中探头被砸。引线从3英寸的钢管内拉出。在铺设过程中还应注意每个测点的探头都应在引出的过程中标示清楚其具体测点号;此外,在铺设探头的过程中,所有的管路应紧贴煤体以减少垮落压断的可能性。

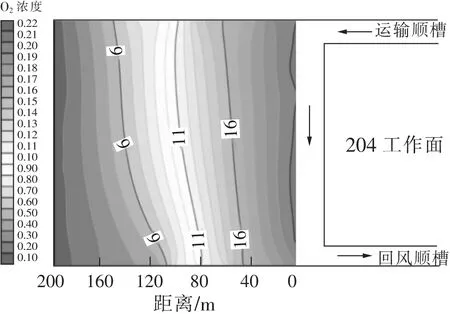

1.2 氧气浓度分布

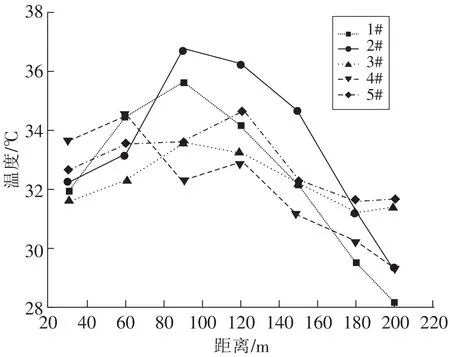

根据204工作面地质构造及巷道布置的特点,按照方案总共布置了15个观测点。在观测的过程中,由于采空区深度的加大,采空区内部矿压也随之增大。根据观测数据,采空区内不同位置氧气浓度及温度分布如图2、3所示。

图2 采空区内氧气浓度分布Fig.2 Oxygen concentration distribution in the goaf

图3 采空区内温度分布Fig.3 Temperature distribution in the goaf

随着工作面的推进,采空区深度的增加,采空区内的氧气浓度整体呈下降趋势。在回风侧采空区58 m左右的深度氧气体积分数下降到了14%,之后氧浓度下降速度明显加快,可见采空区浮煤的氧化较为严重。在进风侧氧气的浓度下降比回风侧慢,在距工作面82 m的范围内氧气浓度一直保持在较高的水平,氧气体积分数降低到14%左右,这是由于进风侧风压差较大,造成漏风很大,另外由于束管铺设在靠近巷帮的地方,此处由于煤柱及巷道支护锚杆与锚网的共同作用,在很长的一段距离内顶板无法垮落,造成“三角”漏风区域的存在,同时由于临近巷道侧的采空区顶板垮落不严实孔隙率较大。

2 采空区氧化“三带”分布范围模拟

2.1 FLUENT模型的建立

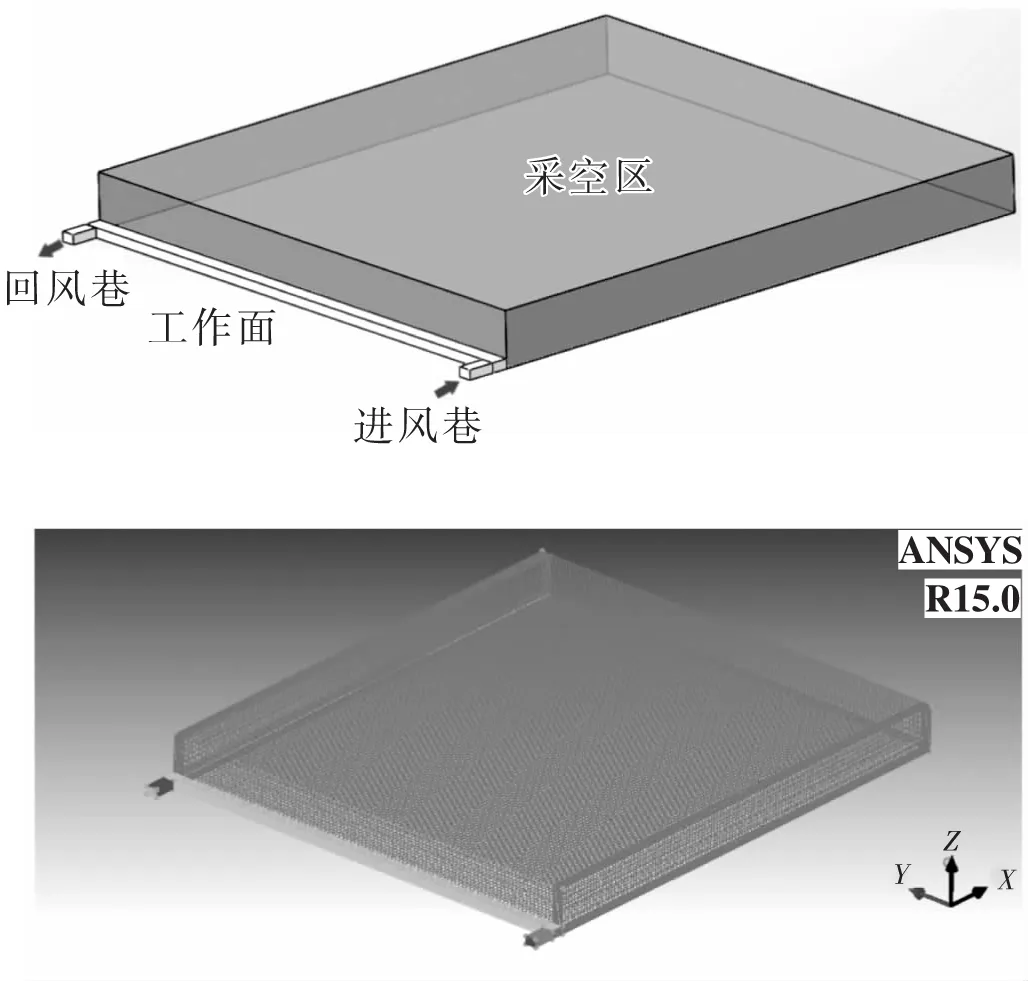

根据高家堡煤矿204工作面基本参数,建立简化后的综放采空区三维网格模型。在Solidworks软件中根据实际尺寸建立三维模型,工作面宽度10 m,进风巷、回风巷长10 m,横截面5 m×5 m,采空区26 m×220 m×200 m(高×长×宽)。根据后期模拟计算需求选择ICEM-CFD软件进行结构六面体网格划分,建立三维网格模型如图4所示。网格划分质量的好坏将直接影响到后期FLUENT数值模拟结果的精度和收敛速度,对模型进行网格划分后,网格质量为1,达到FLUENT软件求解计算要求。

图4 工作面3D模型Fig.4 3D model of working face

作面进风巷道口定义为速度入口inlet,边界条件类型为velocity-inlet,回风巷道出口定义为自由出口(outflow),工作面与采空区之间的2个面,设置为内部交界面(interior),在ICEM-CFD中设置整个三维模型为流体区域(fluid)。设置完成后,初始化计算条件,进行数值模拟迭代计算。

2.2 模拟结果及分析

采空区内部氧气浓度分布如图5所示。受风流运移的影响,采空区整体氧气浓度回风侧明显小于进风侧,同时沿工作面推进方向看,采空区中部和深部氧气浓度在逐渐降低。采空区靠近进风侧氧气的渗流范围相对于采空区中部以及回风侧更加明显,氧化带最大深度达135 m。由于空气经过沿途耗氧以及动量损失回到回风侧,氧气浓度明显降低。回风侧氧气浓度随着向采空区深部的不断延伸,呈现不断衰减的趋势,较高浓度的氧气带在进风巷和回风巷呈现非等距分布,按氧气浓度8%~18%为氧化带、大于18%为散热带、小于8%为窒息带的“三带”划分标准,明显可以看出进风侧氧化带范围大于回风侧氧化带范围,从工作面方向看从进风侧到回风侧,氧化带宽度呈现逐渐减小的变化。

图5 采空区氧气浓度分布Fig.5 Oxygen concentration distribution in goaf

由图4、5中数据可得到散热带的范围位于工作面后方0~34 m左右,同时显然采空区进风巷一侧散热带宽度大于回风巷,工作面进风巷一侧散热带最大深度达到34 m,而回风巷散热带最大宽度仅为工作面后方20 m。

根据采空区氧浓度场数值模拟结果可以看出,204工作面采空区散热带的分布范围在采空区内距离工作面0~34 m以内,在采空区进风侧处由于漏风相对较大,散热带范围相对较深,回风侧由于遗煤的氧气消耗,散热带较浅。窒息带在距离工作面100~135 m以上的采空区深部。

3 不同注氮口位置对采空区自燃“三带”模拟结果及分析

3.1 注氮口位置对采空区自燃“三带”模拟

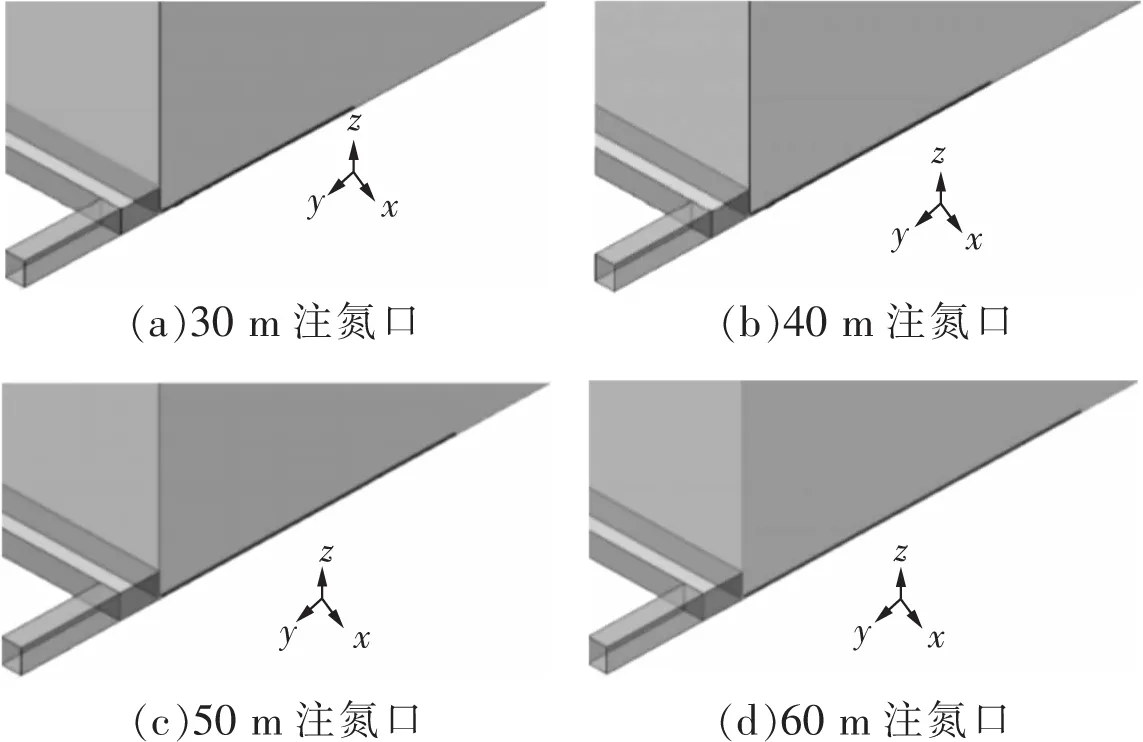

为了确定合理的注氮气位置,分析不同注氮位置对于注氮效果的影响,故选取4个不同的注氮口位置,X值代表注氮口距离工作面的距离。由于氮气压注管路埋深超过50 m后有极大概率会被遗煤压碎破坏,因此注氮气管路埋深最大设置为60 m,即模拟注氮口分别位于工作面后方30 m、40 m、50 m、60 m。注氮管路位置模型如图6所示。

图6 注氮口不同位置模型示意Fig.6 Different positions model of the inert injection port

为了模拟取得较好的效果,从而选取出合理的注氮位置,设定注氮流量为600 m3/h,通过改变注氮口位置参数,进行多组模拟,结合自燃“三带”的变化分析注氮效果,确定最佳注氮口位置。不同注氮口采空区自燃“三带”数值模拟结果如图7所示。

图7 采空区内氧气浓度分布示意Fig.7 Oxygen concentration distribution in the goaf

通过数值模拟结果可知,注氮后采空区流场发生了明显的变化,氮气注入采空区后,能够有效地驱替采空区内部的氧气,同时增大了采空区内部的压强,从而减少工作面内部与采空区风流的压强差,有效地抑制了工作面风流向采空区后方漏风的情况。

3.2 注氮效果与氧化带深的关系

工作面未注氮前进风巷一侧散热带的最大延伸深度达到了工作面后方33 m,因此当注氮位置位于工作面进风巷一侧后方30 m时,注氮明显对散热带的范围造成一定的影响,在靠近注氮口位置处出现了散热带、氧化升温带、窒息带在此汇集的现象,并且采空区后方氧化带范围出现明显下降,说明在此位置注氮起到了一定的防灭火效果。但同时由于注氮口位置处于散热带区域内而距离氧化带较远,一方面散热带内风速较大,在此区域注氮后氮气容易被漏风风流所带走,另一方面,由于远离氧化带,注氮后其氧化带效果较差,在此位置注氮后采空区氧化带最大深度为104 m,缩减幅度约为22.3%。

而当注氮口位置位于工作面后方40 m时,在此区域注氮时同样也出现了采空区后方氧化带、散热带、窒息带汇集的现象,并且由于注氮的影响,注氮位置附近散热带区域形状发生了明显的变化,其氧化带最大深度为95 m,氧化带最大宽度缩减39 m,缩减程度为29.1%。持续增加深度,使得注氮口位置位于工作面后方50 m时,其氧化带最大宽深为92 m,最大缩减幅度为31.3%。当注氮口位置为采空区内部60 m时,氮气主要向采空区后方流失,氧化带的最大深度为94 m,缩减幅度为29.8%。当注氮口位置位于工作面后方50 m时,氧化带的缩减幅度最大,因此将此参数设定为采空区最佳注氮距离。

4 结论

(1)通过对高家堡煤矿204工作面进行束管敷设现场测定和数值模拟相互验证,得出回采期间采空区内氧化“三带”分布范围。204工作面采空区散热带的分布范围在采空区内距离工作面0~34 m以内,进风侧散热带较深,回风侧较浅;氧化升温带的划分在距离工作面34~135 m范围内,进风侧较深,可达135 m;窒息带分布在距离工作面100~135 m以上的采空区深部。

(2)利用FLUENT数值模拟软件,对采空区内注氮口位置分别位于30 m、40 m、50 m、60 m的情况下采空区氧化“三带”的分布影响进行了研究,并确定以50 m为最佳注氮口位置。