气压盘式制动器总成技术

2022-07-23张中国杨芝金

张中国 石 彬 杨芝金

(山东越成制动系统股份有限公司,枣庄 277400)

随着我国交通运输条件的飞速发展,汽车产业已经成为我国重要的产业之一,为我国的经济发展带来了巨大效益[1]。高质量、高性能的汽车在市场销售中占据了主导地位,同时安全、快捷与舒适的乘车环境越来越受到人们的青睐,汽车已经成为人们日常生活的一部分[2]。安全性是汽车生产中的重中之重,而制动系统是保证汽车行驶安全的重中之重。制动器是制动系统的核心部件之一[3],其中盘式制动器的应用已相当广泛,如在轿车、客车、轻型载货卡车以及重型载货卡车上都很常见。盘式制动器与鼓式制动器相比,安全性更高,且具有环境友好的特点,污染噪声较小,维修简便,在汽车上上应用广泛[3-6]。

本文介绍了汽车制动系统的主要发展过程,气压盘式制动器的工作原理、结构、优点以及重型卡车气压盘式制动器的选择,阐述了气压盘式制动器主要设计参数和零件,可为气压盘式制动器的设计和应用提供理论依据,同时展望了其未来的市场发展。

1 相关概述

1.1 制动总成系统发展概况

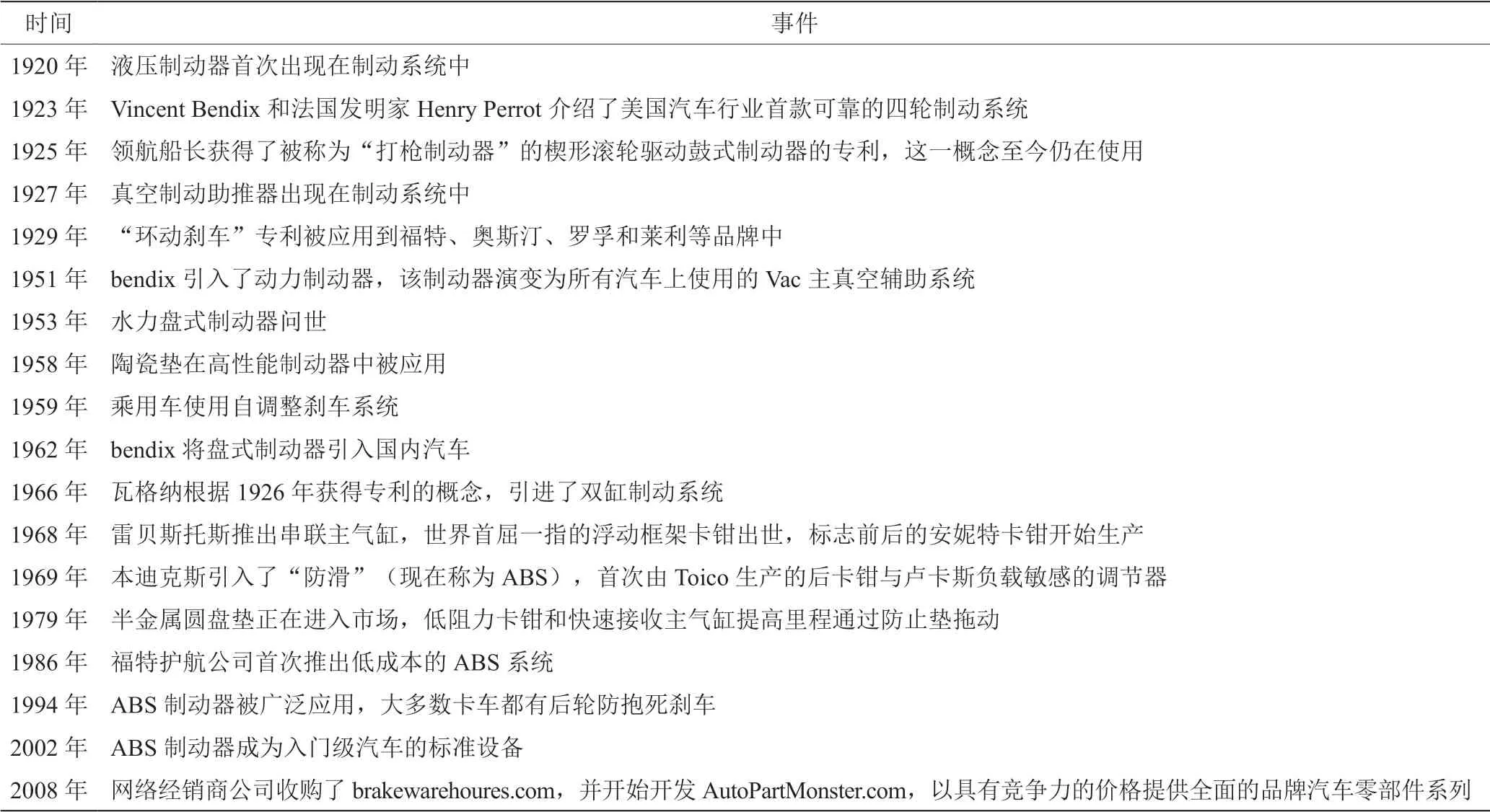

自汽车产业发展以来,汽车的制动系统就是车辆行驶安全的核心系统。制动系统经历了漫长的发展历程,现在已经比较成熟完善[7]。制动总成系统的主要发展过程如表1所示。

表1 制动总成系统的发展历程

1.2 气压盘式制动器的优点、工作原理及结构

制动器在制动系统中扮演着重要角色,其对汽车的制动性能有着重要影响。现阶段汽车最常用的制动器为鼓式制动器和盘式制动器[8],且安装时基本采用前盘后鼓的安装方法[9]。气压盘式制动器因具有制动响应速度、制动力矩大、制动性能稳定、重量轻、使用寿命长以及优异的制动间隙自动调整功能等优点,在重型卡车上应用广泛[10-11]。

气压盘式制动器有诸多零件组成,包括制动盘、气室、制动钳以及气管等,且以气压为动力源来实现制动工作。其中,制动盘连接在轮毂上,随车轮转动,气室装夹在制动器底板上,制动钳的摩擦片分别装在制动盘两侧,三者相互配合实现制动工作。工作时,气室的活塞受气管输送来的气压作用于压力臂,进而调整机构传递扭矩使推动摩擦片压向制动盘实现制动[12-14]。图1为气压盘式制动器实物图。表2为气压盘式制动器机械结构组成及作用表。它的机械结构如图2所示。

表2 气压盘式制动器零件主要作用

1.3 重型卡车气压盘式制动器的选择

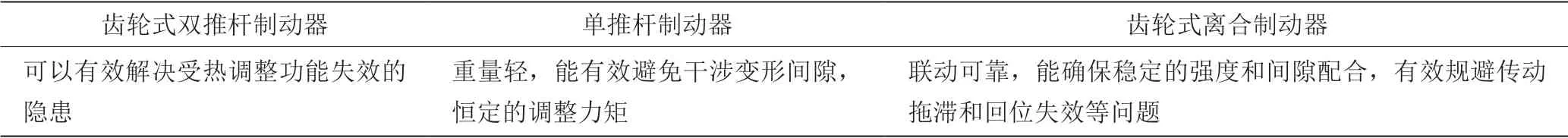

气压盘式制动器有很多种,常用的有齿轮式双推杆制动器、单推杆制动器和齿轮式离合制动器。不同气压盘式制动器类别及其优势如表3所示。

表3 不同气压盘式制动器类别及其优势表

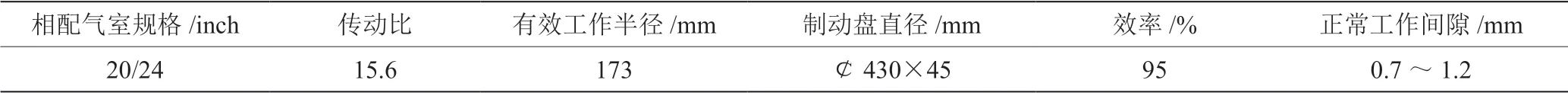

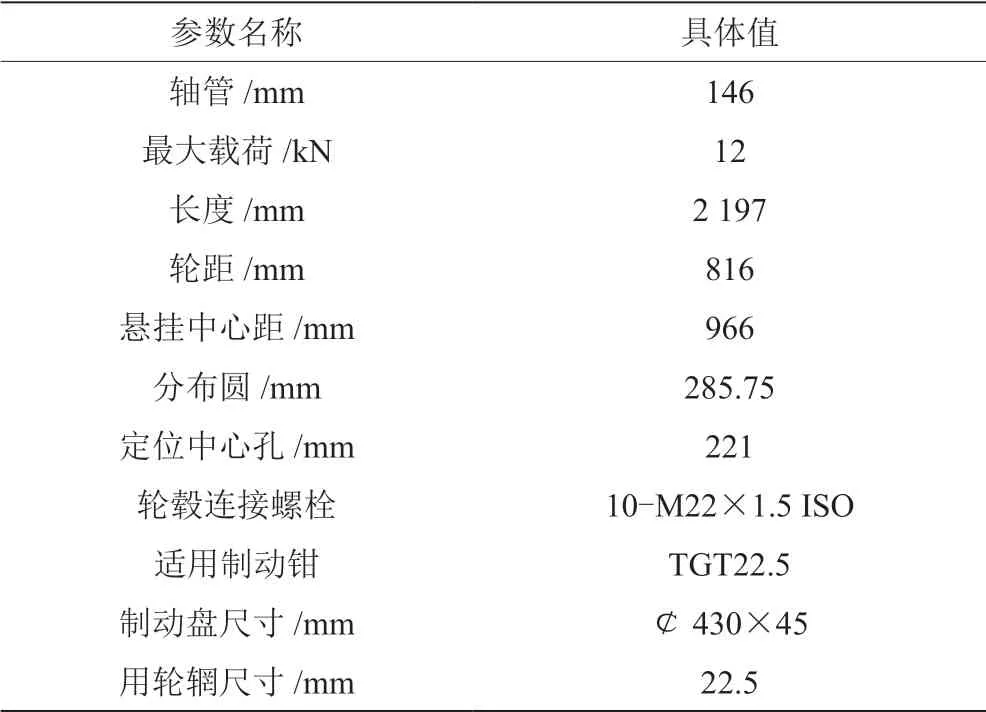

重型卡车由于载重吨位大,行驶车速高,制动力分配问题成为制动系统的关键问题。齿轮离合制动器因联动有效、能确保稳定的强度和间隙配合等优点,可以有效解决上述问题,使重型卡车的制动系统正常运行,保证车辆安全工作。因此,选择合适的盘式齿轮式离合制动器对重型卡车的制动系统具有重要意义。表4、表5和表6是一种TGT225K型盘式齿轮制动器制动总成制动力矩的相关参数、制动器气室的相关参数以及匹配盘式制动车辆的主要技术参数,其三维建模图如图3所示。

表4 制动总成制动力矩的相关参数表

表5 制动器气室的相关参数表

表6 盘式制动汽车的主要技术参数

2 气压盘式制动器主要设计参数

2.1 制动力矩

制动力矩是制动器工作时让汽车车轮转速下降、减速或停车的一种动力矩。汽车附着质量被全部占用时的力矩为最大制动力矩,此时地面作用于车轮垂直方向的力与制动力正相关[16],计算公式为[17]:

式中:AZ为制动气室的有效面积,cm2;Pmax为最大制动压力,N;i为制动杠杆系数;ηm为内部制动机械效率;C*为制动片和制动盘之间的摩擦系数,要求不低于0.35;reff为有效摩擦半径。

制动力矩的计算公式为[17]:

式中:f为摩擦系数,取值0.4;N为单侧制动块对制动盘的压紧力,N;R为制动器的作用半径,mm。

2.2 比能量耗散率

比能量耗散率是制动器能量负载的代表参数,又叫做单位功。它表示制动器的单位摩擦面积在单位时间内所消耗的能量和。两轴汽车的前、后轮制动器的单位功e1和e2分别为:

制动时间t可通过式(5)计算[17]:

式中,δ为汽车的回转质量换算系数;v1和v2为汽车制动时的开始速度与结束速度,m·s-1;ma为汽车总质量,kg;j为汽车制动时的减速度,这里取值0.69 m·s-2;A1和A2为前后制动器衬块摩擦的有效面积,cm2;β为制动力的分配系数。

2.3 同步附着系数

汽车同步附着系数φ是代表汽车制动性能好坏的重要参数。它的取值代表着汽车不同的制动状态[18]。图4为汽车的制动力分配曲线。可见:当φ<φ0时,β线上的数值要比I曲线上的数值小,代表着汽车制动时前轮先抱死,汽车工况虽然良好,但已无法完成转向;当φ>φ0时,β线上的数值要比I曲线上的数值大,代表着汽车制动时后轮先抱死,且后轮很容易发生侧滑,汽车运行不稳;当φ=φ0时,汽车制动时前、后轮在一块抱死,此时工况良好,但同φ<φ0时一样无法转向。

通常认为,汽车在无抱死或即将发生抱死时的制动减速度是该汽车可能产生的最高减速度。研究发现,当φ=φ0时,汽车制动减速度为du/dt=qg=φ0g,即q=φ0,q为制动强度。此时,ε=1制动器的功效发挥到最大。当φ<φ0或φ>φ0时,q<φ0,汽车制动减速度公式不再适用。相关学者认为,汽车在满载时,轿车的φ0≥0.6、货车的φ0>0.5为宜[19]。

2.4 前后轴制动力矩

前后轴制动力矩是保证汽车制动和稳定性良好的一个重要参数。因此,前、后轮的制动力矩的设计至关重要。制动力与最大制动力关系密切。汽车总质量被全部占用时,得到的力为最大制动力,此时它与地面作用于车轮的垂直力Z1、Z2正相关,有[20-21]:

式中:L1和L2为汽车前后轴的距离,m;φ和φ0分别为最大附着系数和同步附着系数;hg为汽车的质心高度,m;Ff1和Ff2为分别为前、后轴制动器的制动力,N,计算公式分别为[20-21]:

式中:Z1、Z2分别为作用于汽车前、后轴车轮上的与地面垂直的反力,N。其中,轿车前、后轴制动力的值一般取1.3~1.6,货车一般取0.5~0.7。

根据前、后轴制动力的值可以计算出前、后轴车轮的制动力矩[20-21]:

式中:re为车轮的有效半径,cm。

为了保持车辆在制动时的转向能力和稳定的行驶状态,φ0值较小的车辆前、后轴的车轮最大制动力矩分别为[20-21]:

式中:G为汽车满载质量,kg;L为汽车轴距,m。

φ0值较大的汽车应先考虑其稳定性,然后确定前后轴的最大制动力矩。

前后轴的最大制动力矩为[20-21]:

式中:q为牵动强度,kN。

若已选定的同步附着系数φ0,根据公式,制动力分配系数β为[20-21]:

2.5 制动因数

制动因数是制动器设计计算时的一个重要参数,是制动盘作用半径上摩擦力和输入力的比值。若设定盘式制动器两侧的制动块的压紧力均为P,那么制动盘工作面作用半径摩擦力则可以表示为2fP,其中f是制动盘与制动块的摩擦系数(f为0.3~0.5)。盘式制动器的制动器因数BF则可以表示为[20-21]:

3 气压盘式制动器主要零件

3.1 制动盘简介

制动盘大多数由珠光体灰铸铁制造,或在其中添加Cr、Ni等合金铸铁制成[22],似帽状,布置时的尺寸大小影响其圆柱部分的长度。由于制动盘制动时有多个力和载荷的作用,因此会产生大量热量。为了提高制动器的散热效率,制动器中间一般设计为有径向通风槽的双层盘。这种设计虽然可使散温效率提高20%~30%,但会显著增大制动器尺寸。通常制动盘有通风槽的车辆,厚度为20.0~22.5 mm,反之厚度为10~13 mm。同时,制动盘在制造时应保证严格的表面参数,如合适的表面跳动量、两侧表面的厚度差和不平衡量等。

3.2 制动钳简介

制动钳是制动系统中重要的零件之一,应具备较好的力学性能和机械性能。制造材料一般为可锻铸铁KTH370-12、球墨铸铁QT400-18或轻合金,形状也大有不同。例如,铝合金制动钳形状可为一个整体状或由螺栓联接而成的半块状,且在制动钳的边缘有高低不等的凹槽,以方便制动块的更换和检修。制动钳一般装在汽车的前后桥发挥作用,如在车轴前桥可以防止泥水进入制动钳,减少制动钳的卡滞对制动的影响。车辆后桥在制动时会受到轴承合成载荷的影响,因此若制动器在车辆后桥则能有效减少这种影响[20-21]。

3.3 制动块简介

制动块是由背板和摩擦衬块通过压嵌或铆接联接在一起的块状零件。衬块是呈扇叶状、矩形、或长圆性的块状零件。为了减少衬块因应力集中而产生的尖叫现象,通常使活塞覆盖较多的制动块面积。例如,可以在摩擦衬块与背板之间贴一层隔热减振垫以减小摩擦和噪声。因工作压力和温度较高,摩擦衬块不宜长时间工作,故越厚越好。轻型汽车的摩擦衬块的厚度为7.5~10.0 mm,小、重型汽车的摩擦衬块厚度为14~22 mm。随着科技的发展,现在大部分汽车已装备摩擦磨损极限检测装置,可在必要的时间提醒车主及时更换,减少安全隐患[23]。

3.4 摩擦材料简介

制动摩擦材料的摩擦系数应具备抗拉、抗压和耐磨等好的机械性能,以及高疏水(油、制动液)性和低热传导性等稳定特点,在制动时应无味、噪声小,具有环境友好性等特点。摩擦系数越大,材料的耐磨性越小。它的稳定范围一般在0.3~0.5,最大值可达0.7。计算制动器力矩时,一般取0.30~0.35。

现阶段,模压材料是使用最多的摩擦材料,由石棉纤维、树脂粘结剂和噪声消除剂等混合后通过高温模压而成。模压材料也可以采用无石棉摩擦材料,由有机、无机金属材料的纤维或粉末代替石棉组成,制造方法与模压材料大致相同,被广泛应用于国外轿车的盘式制动器。此外,还有一种常用的是粉末冶金摩擦材料,主要成分(占比为60%~80%)是铁粉和铜粉,而后添加陶瓷粉、石墨粉等非金属粉末,通过粉末冶金的方法制作而成。它的稳定性较好但成本过高,一般用于高性能轿车、行驶条件和制动器载荷负重较大的汽车[24]。

4 结语

随着国家对汽车行业的大力支持,汽车零部件产业不断发展,促使家庭轿车由适用型、经济型向豪华型、运动型过渡。气压盘式制动器作为轿车、卡车、挂车制动系统的关键,以其优异的性能在汽车行业得到了广泛认可。目前,国内现有的大部分安装盘式制动器的车型大部分从国外进口,导致汽车制造成本较高。高质量、低成本的气压盘式制动器已经成为当前制动器市场的发展主流,且应用前景广阔。