旋转式探测仪试验平台的设计和应用

2022-07-23路阳洪鹤

路 阳 洪 鹤

(1.中国石油天然气第六建设有限公司,桂林 541004;2.抚顺远宏石化设备科技开发制造有限公司,抚顺 113008)

根据相关文献可知,国内外应用广泛的油气长输管道内检测技术有漏磁检测(Magnetic Fluxleakage Leakage,MFL)技术、超声波检测(Ultrasonic Testing, UT)技术、射线检测技术以及涡流检测技术等[1]。旋转式探测仪试验平台是漏磁检测技术必备试验平台。将磁块放到平台上,磁块自身会形成一个平行于管道轴线方向的强磁场。通过探测仪探头与磁块摩擦得到数据,若磁块完好没有缺陷,则磁场不会发生变化。一旦磁块出现损伤缺陷,磁场会在该处发生波动,通过滤波器、放大器等信号处理器后由计算机软件分析变化信号,并与参考样板对比,确定管道的缺陷信息参数。

常规的漏磁检测试验平台有两种:一种是固定磁块,将探测仪与托盘设计成一体,旋转托盘,使探头与磁块摩擦得到数据;另一种是固定托盘和探测仪,磁块旋转,使探头与磁块摩擦得到数据[2]。以上两种试验平台装置体积大、重量大,不利于操作,且转动过程中设备振动较大,同时磁块裸露在环境中,受外界干扰明显,得到的漏磁数据上下波动较大,不能准确反映磁块的真实情况。由于管道所处的季节、地质环境的不同,温度、海平面高度、风向、地震等因素会影响探测仪器的检测精度与灵敏度,也会造成检测结果的误差,甚至会对检测器造成损伤[3]。同时,根据检测人员的经验来判断最后的数据,而目前的检测诊断和分析只是停留在二维角度,还没有立体层面的检测分析,不能直观观察试样缺陷的类型与补救措施,检查结果分析不够准确。

1 结构特征

为解决现有技术存在的问题,本文设计了一种带有减振装置、转盘为转动臂式结构的漏磁旋转式探测仪试验平台,通过安装在转动臂前端的探头,使探头与磁块接触摩擦产生漏磁,从而得到数据,如图1 所示。

1.1 整体结构

旋转式探测仪试验平台包括支撑柱、围板和探头[4]。支撑柱的上端设置有减振橡胶垫,减振橡胶垫的上端设置有下盖板,下盖板的上端与围板的下端固定,围板的上端固定有上盖板,下盖板的下端固定有变频电机,变频电机的转轴穿过了下盖板并且在围板的内部固定有连接轴套,连接轴套的一侧固定连接有转动臂主件,连接轴套的另一侧固定连接有配重块放置仓,转动臂主件连接有探头。围板的上端和下端的结构设置有围板上连接面和围板下连接面,上盖板和下盖板分别通过螺栓连接并封闭在围板上连接面和围板下连接面上,围板上连接面和围板下连接面与围板之间焊接有多个加强板。相邻支撑柱之间连接有横柱,支撑柱的下端设有多个膨胀螺栓孔。转动臂主件远离连接轴套的一侧的内部为中空状,一个调节连杆插入到了转动臂主件内,调节连杆和转动臂主件皆设有多个位置相匹配的螺栓孔,螺栓孔插入有调节螺栓,调节连杆远离转动臂主件的一端与探头固定连接[5]。

1.2 减震结构

减振橡胶垫为外周的中间部位直径小于上下部位直径的结构,中部设有竖通孔,支撑柱的上端固定有上凸柱,下盖板的下端固定有下凸柱,上凸柱和下凸柱插在竖通孔的内部,上凸柱和下凸柱不接触[6]。减振橡胶垫的作用为吸收变频电机和探头旋转摩擦产生的振动,防止振动使平台变形,减小振动的影响,且上盖板为透明的材料。

1.3 探头耐磨损设计

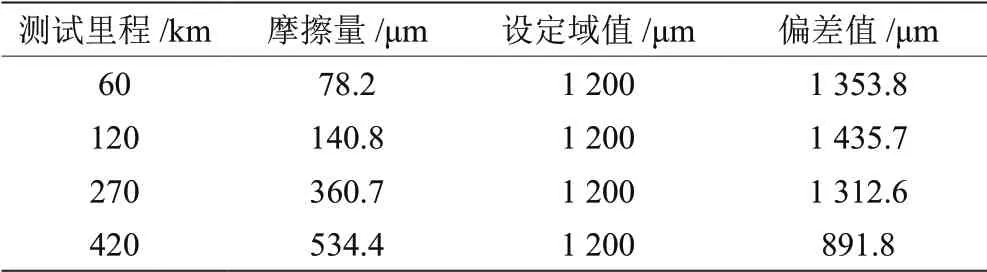

为了验证探头的耐磨性能和工作时长,测试旋转试验平台的测试效果,将镶嵌氧化锆陶瓷片耐磨层的探头安装在旋转臂主件上旋转与试块摩擦进行磨损量试验。把漏磁块安装固定在试验平台上,磁块材料选用与输油管道材料相同的Q235钢,设定最大检测里程为420 km,检测速度为1.6 m·s-1,连续转动直到探头损坏为止。由表1试验数据可知,探头在不同检测里程下的磨损量。试验数据计算表明,镶嵌有氧化锆陶瓷片耐磨层的探头平均磨损量为1.2 μm·km-1,能够适应长输油管道耐磨性能要求。与传统的漏磁检测试验平台相比,本设计具有安装调节方便、旋转平稳、减震性好以及探头使用寿命长等优点。

表1 探头耐磨性能试验数据

1.4 设计电机与控制器电路

电机与控制器连接电路,如图2所示。电机和控制器选用抚顺煤矿机电公司的YB系列隔爆型可逆式减速电机,功率200 W,螺旋齿轮驱动。在变速启动过程中,变速器发挥重要作用,能够使电机的启动更加平缓,能够平稳启动电流,减小烧坏控制卡的可能性。旋转控制器接口J1的4脚起到了连接控制器的作用COM,5脚起到了控制器和电机的连接作用CW端[7-8]。当COM和CW连接相通时,能够起到电机运转的减速作用。通过不同颜色来区分电机6芯电缆对电机进行连接[9]。凸轮分割器选用转盘式结构,凸轮分割器和齿轮箱之间通过皮带进行连接。

1.5 耐磨探头动态试验信号采样平台设计

耐磨探头动态试验信号采样平台设计,如图3所示。t0作为旋转起点,旋转触发信号ROTARY_MOVE到发出,中间有2 s的延时。通过第2观测点t1时,CD4013B的输出端Q2的触发信号能够使输入端D2的信号发生旋转,通过S1的信号变成高压信号。通过输入R1的信号为低压电流,通过第2个延时,在t2时CD4013B的输出端Q1的信号变为高压电流,此时电机可以启动。在t3时,随着CD4013B的输入端S2的通过低压电流的信号,输入接口R2的传递信号成为高压电流,所以输出端Q2的信号能够变成低压电流信号。在输入接口S1的信号和输入端R1的信号都为低压电流,因此输出端Q1此时的信号仍然保存不变,依然是高压电流,此时电机保存运转。在t4时,光电信号此时发出指令,输入端C1的信号此时完成从低压到高压的电流转变。由于输入端D1的信号为低压电流,经过延时,在t5时刻输出端Q1的这种信号转变成为低压电流,电机停止运转,形成一周的旋转过程[10-13]。

2 性能特点和技术参数

漏磁旋转探测仪试验平台在中间电机的带动下,使带探头的转臂进行圆周运动。试块安装在平台上方,与探头进行摩擦运动,进而检测试块的性能。

2.1 性能特点

(1)旋转试验平台主体材料采用304不锈钢,保证不与试块发生磁反应而影响实验数据;

(2)设备整体结构简单,旋转试验平台体积小、质量轻,易安装,试件、探头等好更换,检测可靠且操作简单;

(3)电机为变频电机,运转平稳、稳定;

(4)减振橡胶垫的作用为吸收变频电机和探头旋转摩擦产生的振动,防止振动使平台变形,减小振动的影响且上盖板为透明的材料。

2.2 技术参数

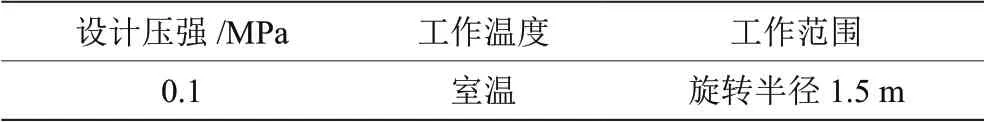

漏磁旋转探测仪试验平台主要的技术参数为设计压强、工作温度和工作范围,具体如表2所示。

表2 主要技术参数

3 结语

根据管道漏磁内检测器可靠性和寿命评估的需求,设计了旋转式探测仪试验平台。该旋转式探测仪试验平台通过安装在摆臂上的探头,摆臂旋转使探头与试件摩擦产生漏磁试验数据,传输给计算机分析,数据准确,解决了传统平台受外界环境干扰的问题,且减震效果良好。除存在中空区域的缺陷异常点外,机械检测球磁块内侧和外侧缺陷异常点的测量置信水平和准确程度都较高。