三位六车自动泊车装置的设计与分析

2022-07-23刘清超郭安福贺业林李俊颉

刘清超 郭安福 贺业林 相 国 李俊颉

(聊城大学 机械与汽车工程学院,聊城 252000)

随着城市的发展,私家车数量逐年增加,使得停车难问题成为当前社会城市化发展需要解决的问题之一[1-3]。中华人民共和国公安部2019年底统计数据显示,小型载客汽车保有量远超2018年,私家车保有量首次突破2亿辆。2020年全年,国内最新注册的车辆达3328万辆,70个城市车辆保有量突破100万辆,其中有31个城市车辆保有量突破200万辆,13个城市车辆保有量突破300万辆。在新增的数千万辆汽车中,如果排除已经废弃的汽车数量与非机械式、非立体化的车位数量,同时以每个车位价格50000元计算,从全国范围的角度来看,这无疑是价值千亿元的巨大市场。所以,停车难问题的出现不仅关系到当前的国计民生,而且是机械式现代化停车装备产业发展的绝佳机会。因此,国家需要的是一种集智能化、信息化、立体化、机械化于一体的现代停车装备,以满足提高车位的利用效率和体现智慧停车的新模式、新格局的要求,进而完成城市管理的新飞跃。

1 国内外研究现状

国外立体停车装置早在20世纪80年代已经开始研究,如日本、德国以及美国等。他们研究机械式立体停车装置的现状相较于国内研究更加成熟,研究体系更加健全,设计种类更加多样。国外立体停车装置的设计由于前期工业积累和多年来的经验与教训,积累的丰富经验使其设计更加具有当代艺术的美感,如德国的立体泊车塔[4]、迪拜的机器人泊车库[4]以及美国加州的太阳能车库。

我国在立体停车库方面的研究相对起步较晚[4-6]。据调查,我国生产升降横移类机械式停车设备的企业行业占比最高为整个生产停车设备企业的1/3,生产垂直循环类机械式停车设备与简易升降类机械式停车设备的企业各占比约1/5,生产垂直升降类机械式停车设备与平面移动类机械式停车设备的企业占比约1/10。2018年国内主要类型车库趋势如图1所示。该数据表明,升降横移类车库虽占份额较大,但增长态势缓慢;简易升降类车库、垂直升降类车库和垂直循环类车库增长趋势迅猛;机械式停车设备受地理和空间影响大;升降横移类机械停车设备泊位数量都远远领先于其他类型泊位,未来受居民区空间条件制约,车库规模小型化的趋势还将持续发展。

本文设计了一种三位六车自动泊车装置,介绍了整个装置的结构组成和工作原理,应用SolidWorks软件建立机械部分的三维模型,并对重要部件进行了有限元分析。

2 三位六车自动泊车装置的结构组成及工作原理

三位六车自动泊车装置三维模型如图2所示,由整体支撑框架、升降载车板、自动导引运输车(Automated Guided Vehicle,AGV)载车板、曳引机和横移载车板等装配构成。

本装置采用AGV载车板进行第一步操作[7-9]。使用AGV载车板不仅可以增加用户的安全系数,而且可以提高存取车的速度。存车时,用户将车辆行驶至AGV载车板上,然后下车进行控制存车。取车时,将车辆行驶出AGV载车板即可。

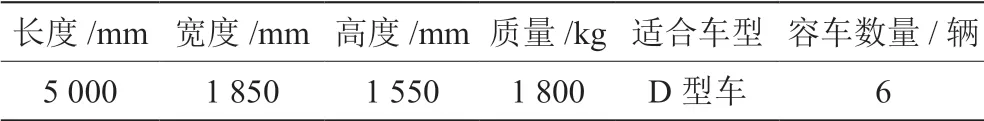

本装置的适用车型为家用D型车,停车单位长度5000 mm,停车单位宽度1850 mm,停车单位高度1550 mm,单车自身质量为1800 kg,容车数量为6辆,具体相关数据如表1所示。

表1 装置对所要存取的车辆的基本要求

采用曳引机通过钢丝绳带动车辆升降,同时利用齿梳结构,实现车辆从AGV载车板转到升降载车板上,然后车辆平稳且快速上升,在达到指定高度后停止上升。

采用两个电动缸协同作业的方式进行车辆横移,同时利用齿梳结构[10-11],实现车辆从升降载车板转到横移载车板上,然后车辆平稳且快速横移至指定区域。在完成横移指令后,升降载车板下降至初始位置,停车操作完成。

取车操作与存车操作相反。升降载车板在曳引机的带动下上升并到达指定位置,横移载车板在两个电动缸协同作业下将车辆移动出指定位置,利用齿梳结构,曳引机带动升降载车板继续上升一段距离至车辆脱离横移载车板。横移载车板在两个电动缸协同作业下回到初始位置,升降载车板在曳引机的带动下下降至初始位置。此时,利用齿梳结构,车辆重回AGV载车板上,AGV载车板无避让移出车辆,用户上车,将车辆驶出载车板。在感应到车辆离开且安全时,AGV载车板回到初始位置,取车结束。

3 关键部位设计

3.1 AGV载车板结构设计及分析

为保证整体稳定,不出现车辆溜车情况,在齿梳式载车板的预定位置进行圆弧型设计[10-11],停车状态下不溜车,启动后也能方便地驶出载车板。AGV载车板要有足够的承载力支撑车辆,以保证AGV载车板不被已经停放的车辆压垮[7-9]。此外,需要降低AGV载车板自身重量。载车板本身重量越小,越能减轻麦克纳姆轮的压力,增加载车板的使用寿命。使用SolidWorks软件进行三维建模,AGV载车板结构设计如图3所示。

使用软件进行有限元分析,为保证结构安全,车辆自身质量为1800 kg。取车辆自身质量150%的载荷,在AGV载车板上[7-9]进行最大载荷的模拟。当车辆稳定停放时,对AGV载车板进行有限元分析,固定下平面,在轮子停放处给予载荷经过模拟得到应力变化。车重力由4个轮子平均分配,每个轮子分配的重力为1/4。取车辆自身质量为1800 kg,重力为18000 N,即每个轮子分配4500 N,一般车辆前后都是50∶50,后驱车可达到45∶55,分析结果如图4所示,可见设计满足承重要求。

3.2 升降载车板设计及有限元分析

三位六车自动泊车装置中升降载车板的外形结构设计,综合结构选择要求,采用齿梳式的底板和笼式的整体框架。在齿梳式的底板设计中,为了降低重量并提高结构刚度,采用空心架构成。同时,为保证车辆上升时的安全,将车轮所在位置的空心架进行弧度设计,即满足车辆在上升时位置固定。在笼式的整体框架设计中,为了降低曳引机的提升压力和上升时整体的平稳运行,尽量去除不必要的部分。为了避免应力集中进行合理的圆角处理,在与外部型材接触部位设置滚轮以提高平稳度,同时设置防坠装置做到升降安全有保障。使用SolidWorks软件进行三维建模,升降载车板结构设计如图5所示。

使用软件进行有限元分析,为保证结构安全,车辆自身质量为1800 kg。考虑上升加速度的影响,取车辆自重170%的载荷,在升降载车板上进行最大载荷的模拟。当车辆稳定停放时,对升降载车板进行有限元分析,固定升降载车板四角支撑柱,给整个载车板施加静应力,经过模拟得到应力变化及位移变化,分析结果如图6和图7所示。

由图6可以看出,最大应力出现在4个顶点处,大小为64.99 MPa左右,符合要求。由图7看出,在给定载荷下,载车板的最大变形量出现在两侧边缘,大小为2.212 mm。

3.3 横移载车板设计及分析

横移载车板的设计分为两部分:一是一级横移载车板的结构[12];二是二级支撑横移载车板结构。一级横移载车板如图8所示,二级载车板如图9所示。一级横移载车板与二级支撑横移载车板装配后,横移载车板结构如图10所示。

使用软件进行有限元分析,为保证车辆最终停稳后的结构安全,车辆自身质量为1800 kg,取车辆自重150%的载荷,在横移载车板上进行最大载荷的模拟。当车辆稳定停放后,对横移载车板进行有限元分析,经过模拟得到应力变化和位移变化。升降载车板有限元分析结果如图11和图12所示。

由图11可知,最大应力出现在车轮停放处附近,大小在32.88 MPa左右,符合设计要求。由图12可知,载车板最大变形量出现在边缘处,大小在4.667 mm左右。

4 控制系统设计

本设计选用树莓派作为控制设备[13-15]。首先,它小巧轻便,可以很好地安装在智能设备上;其次,它有40个通用输入与输出(General-Purpose Input/Output,GPIO)接口,可以连接多个传感器,方便系统后续功能的扩展。最后,它具有独立的处理器和操作系统,可以快速处理各种传感器反馈的数据,并通过调用相关模块使驱动模块作出反应。基于树莓派的控制,可以完成三位六车自动泊车装置的运行。树莓派如图13所示。

当车辆行驶至装置前准备停车,驾驶员通过手机蓝牙启动停车系统。AGV载车板启动循迹程序,左右红外循迹传感器开始检测黑线。若没有检测到黑线,则继续检测;若检测到黑线,则进行程序处理。处理程序通过控制电机的转向和转速,可实现AGV载车板的左前、左后、右前、右后移送和左向、右向横移,从而完成循迹过程。继续前进,若到达指定位置,AGV载车板停止向前运动,并原地顺时针旋转90°,供车辆驶上AGV载车板。车辆停稳后,驾驶员下车,AGV载车板载车原路返回初始位置。AGV载车板的循迹模块流程图如图14所示。

5 结语

文章分析了三位六车自动泊车装置的工作原理,提出了三位六车自动泊车装置的设计方案。通过SolidWorks软件对装置的整体结构进行三维建模,并对装置的关键部件如AGV载车板、升降载车板、横移载车板等进行了设计,同时设计分析控制系统,经过需求分析最终选择采用树莓派作为控制设备。本装置具有车位利用率高、安全性能好等优点,为解决城市化建设过程中车位不足提供了理论参考,具有重要的现实意义和推广价值。