轧制态B4C铝基中子吸收板微观组织演变与力学性能

2022-07-22巩鹏飞陈洪胜王文先刘瑞峰汪卓然

巩鹏飞 陈洪胜, 王文先 柴 菲 刘瑞峰,3 汪卓然 杨 涛

1(太原理工大学机械与运载工程学院 太原 030024)

2(智能水下装备山西省重点实验室 太原 030024)

3(太原理工大学航空航天学院 太原 030024)

颗粒增强金属基复合材料兼具了金属和陶瓷颗粒增强体的双重特性,在航空航天、核电军工、电子电工和汽车制造等领域有着广泛的应用前景[1-3]。目前,作为颗粒增强体的主要有Al2O3、SiC、TiC、WC和B4C。其中,B4C 颗粒除了具有陶瓷的特性外,其中B的同位素10B具有大的热中子吸收截面,在核电站中子屏蔽领域被广泛地应用[4-5]。

B4C颗粒属于脆性材料,通常将B4C颗粒添加到金属铝基体中制备成铝基复合材料。根据核反应临界计算要求,当铝合金基体中B4C 颗粒含量高于30wt.%时,才能满足中子屏蔽的要求。如此高含量的B4C 颗粒添加到基体合金中时,由于金属基体和陶瓷颗粒物理、化学性能上的差异,容易在颗粒/基体的界面处产生缺陷,产生大的残余应力,降低复合材料的力学性能。

马宗义等[6-8]采用热压方法制备了不同体积分数的B4C 颗粒增强铝基中子吸收材料,对材料的耐腐蚀性能、热变形能力以及搅拌摩擦焊的焊接性能进行了研究,在此基础上内部引入Al2O3颗粒可以提高中子吸收材料的耐高温性能。清华大学刘伟等[9]采用搅拌铸造方法制备了B4C 铝基复合材料,在铸造过程中引入Ti 来提高颗粒与基体的界面结合强度。为了提升铝基中子吸收材料的屏蔽性能,哈尔滨工业大学武高辉等[10-11]通过设计材料组分,添加稀土Gd来提高中子吸收性能。

李长园[12]通过模拟以及实验验证的方法,证明了铝基B4C 复合材料具有很好的屏蔽性能,对于热中子的吸收性能突出;熔盐堆中的中子主要来自γ射线与9Be 发生9Be(γ,n)反应,中子能量范围较宽,相较于传统的中子屏蔽材料镉、混凝土,具有中子吸收能量范围宽等优势。张玲等[13]通过蒙特卡罗方法和252Cf中子源探究铝基B4C复合材料的中子吸收系数,结果表明:当B4C 含量相同时,中子吸收系数随厚度的增加呈指数规律增长。南京航空航天大学制备了乏燃料贮存用B4C/CF/PI/AA6061 超混杂复合层板,研究表明:B4C 可改善复合板的中子屏蔽性能,有效提高中子与原子间的碰撞频率,促进热中子的吸收[14]。综上所述,铝基B4C 中子吸收材料对中子屏蔽效果显著。

目前,为了获得大尺寸的中子吸收材料板材,通常要经过多道次的轧制方法,随着轧制变形量的增加,加工硬化作用增强,降低复合材料的韧性,增加界面缺陷。为了提高复合材料轧制后的塑性,近几十年来,脉冲电流技术对材料性能的改善得到了广泛的研究,如电塑性[15-16]、电迁移[17-18]、再结晶[19-20]等。Han 等[21]研究了冷轧联合脉冲电流辅助处理(Electropulsing Assisted Tensile,EAT)对Al-Mg-Li合金的处理。结果表明:复合材料的抗拉强度和伸长率分别提高了29.1%~35.1%和23.3%~68.5%;晶粒细化和织构的变化是提高合金延伸率的主要原因。然而,目前对于颗粒增强金属基复合材料的电流处理机理的研究尚不完善。

本研究对采用真空热压后多道次轧制方法制备的30wt.%B4C/6061Al 中子吸收材料进行脉冲电流热处理,研究不同的脉冲电流热处理时间对中子吸收材料微观组织和力学性能的影响,分析电流热效应和非热效应对中子吸收材料内部界面结合和残余应力影响的内在作用规律,探究中子吸收材料的断裂机理。

1 实验材料及方法

采用真空热压后多道次轧制方法制备B4C/6061Al 中子吸收复合材料为原材料。制备复合材料过程中,热压温度为610 ℃,B4C 颗粒含量为30wt.%,基体6061Al合金粉末的尺寸为13 μm,增强体B4C的颗粒尺寸为0~44 μm。

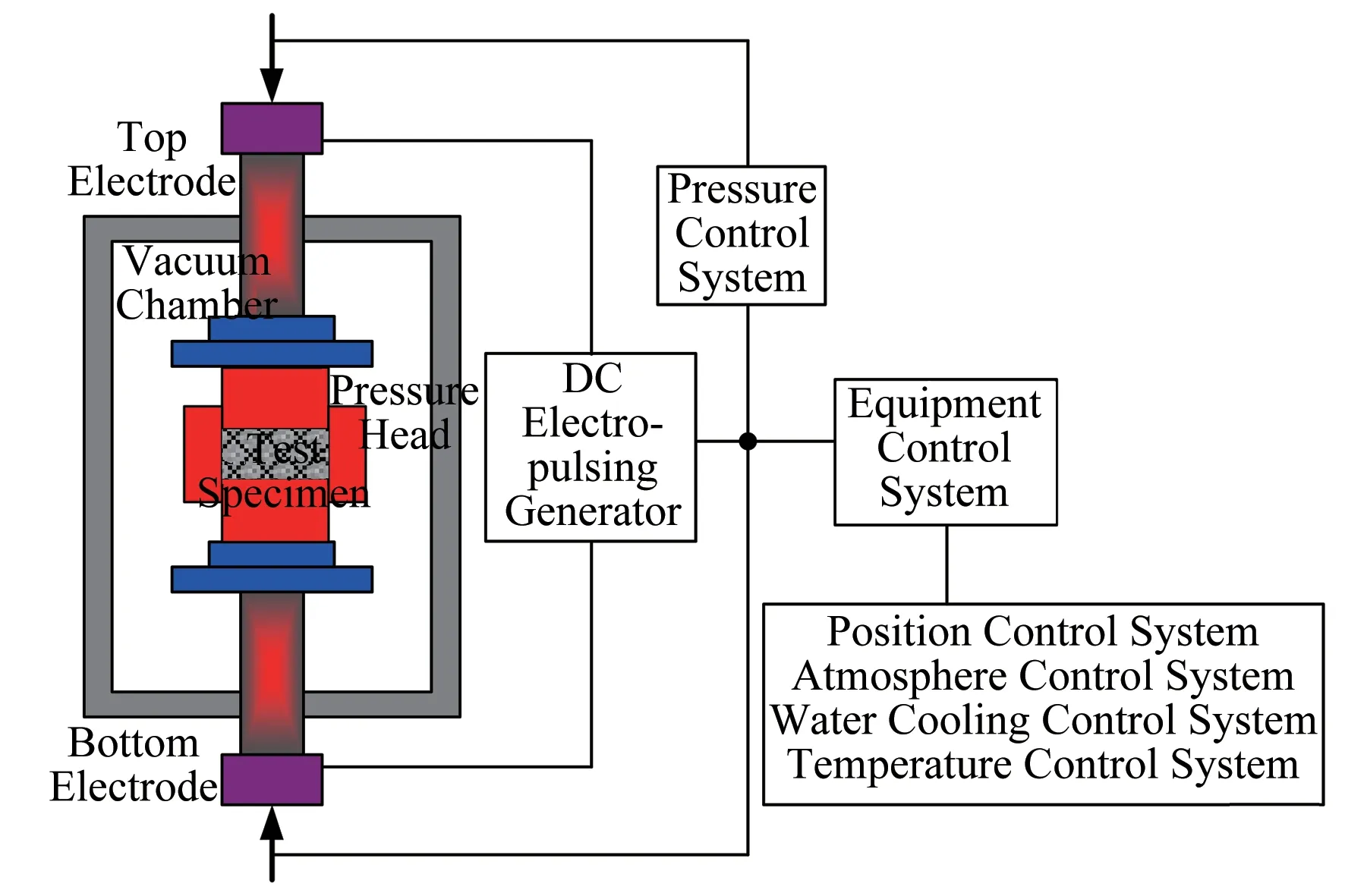

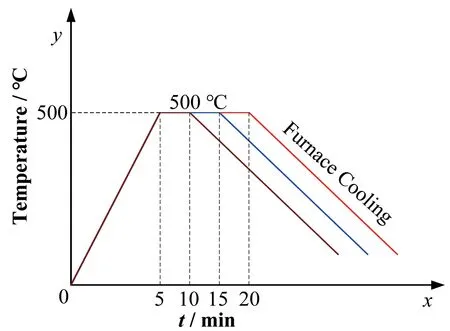

对真空热压后的坯料进行机械加工,加工后的试样尺寸为40 mm×30 mm×7 mm,对坯料进行多道次的轧制变形,在轧制过程中,将轧辊预热到(150±5)℃,总变形为40%,但道次变形量小于15%,轧制前将坯料加热至500 ℃,保温时间10 min,轧制速度为15 r·min-1。对轧制后的板材进行脉冲电流热处理(Electropulsing Treatment,EPT),脉冲电流保持在1 000~1 500 A,电压控制在3~6 V,EPT 的温度为500 ℃,EPT 的时间分别为5 min、10 min 和15 min,EPT 过程的示意图及工艺如图1 和2 所示。图3 为用示波器测量的脉冲电流波形,脉冲电流波形呈典型的锯齿形,脉冲电流的波形宽度0.03 s,周期为0.05 s。

图1 EPT示意图Fig.1 Schematic diagram of EPT

图2 EPT工艺曲线Fig.2 EPT technique process curve

图3 脉冲电流热处理波形Fig.3 Waveform of EPT heat treatment

采用配有能谱仪(Energy Disperse Spectroscopy,EDS)和电子背散射衍射仪(Electron Backscatter Diffractometer,EBSD)的扫描电子显微镜(Scanning Electron Microscope,SEM,JSM-6700F)对不同工艺参数下试样的微观组织形貌和颗粒/基体的界面进行观察,通过万能拉伸试验机对试样的拉伸性能进行测试,拉伸试验在室温条件下进行,拉伸速度为0.2 mm·min-1,试样受力方向为沿轧制方向,每组加工测试三个试样,结果取平均值,结合拉伸后的断口微观组织形貌对B4C/6061Al 的断裂机理进行分析,进一步阐述电流的作用机理。

2 结果与讨论

为了探究B4C/6061Al 复合材料中子屏蔽的效果,课题组在前期已经做了具体研究,通过蒙特卡罗的模拟方法对B4C 含量、板材厚度与中子透射比之间的关系,结果表明:中子透射比随着B4C含量的增加和板材厚度的增加而降低[22]。换而言之,中子屏蔽效果随着B4C 含量的增加和板材厚度的增加而提高。

通过热压制备的铝基B4C复合材料的内部一般分布不均匀,通常需要通过塑性加工使其致密化。一般而言,颗粒增强复合材料的高温塑性变形主要是通过实现集体的塑性变形,从而带动着颗粒分散,对于阻碍基体塑性流动的颗粒就会承受集中的剪切力,从而引起断裂。增强体颗粒在压力作用下也可随基体的塑性流动而流动,并适当调整自己的位置,以利于基体材料的塑性变形。外力作用下,增强体颗粒会不断细化,甚至减小或消除复合材料内部残存的孔洞和缺陷,使增强体颗粒分布更加均匀。

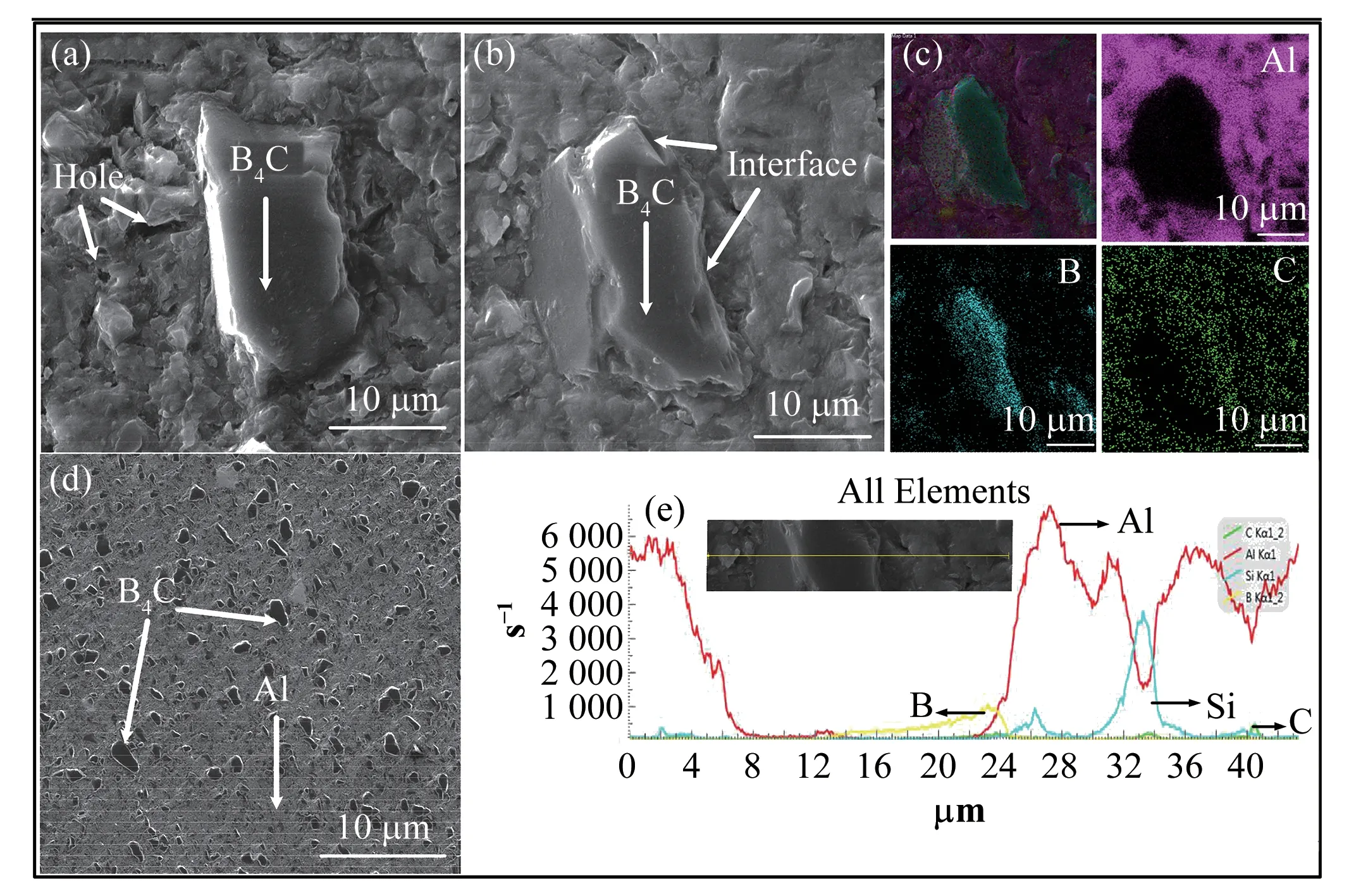

图4为B4C/6061Al 中子吸收复合材料的SEM形貌及EDS 扫描图谱。从图4(a)可以看出,B4C/6061Al中子吸收复合材料在轧制变形后,颗粒/基体的异质界面处存在微孔、裂纹等缺陷。经EPT后,复合材料的微观组织如图4(b)和(d)所示,气孔愈合消失,基体合金和B4C颗粒之间界面得到改善,这主要是由于脉冲电流在颗粒与基体界面处除焦耳热作用外,产生局部的尖端放电效应,界面处局部温度升高,使基体铝合金熔化,提高Al基体的“流动”性能,提高颗粒/基体的界面接合强度。经EPT 后B4C 与基体合金异质界面的面扫描和线扫描结果如图4(c)和(e)所示。结果表明:经EPT 后,B4C 颗粒与铝基体界面清晰,界面处仍形成良好的冶金结合,界面处未出现脆性第二相。

图4 B4C/6061Al复合材料的SEM和EDS图像(a)轧制态SEM图像,(b,d)EPT SEM图像,(c)图4(b)复合材料的EDS面扫图,(e)图4(b)EDS线扫描检测的主要元素剖面Fig.4 SEM and EDS images of B4C/6061Al composites(a)SEM images of rolling state,(b,d)SEM images of EPT,(c)The EDS mapping of composites in Fig.4(b),(e)The main element profiles by EDS line scan detection in Fig.4(b)

图5为EPT 前后B4C/6061Al 复合材料的EBSD图谱,图5(a~c)为热轧(Heat Rolling Treatment,HRT)后EPT 前EBSD 图 谱,图5(d~f)为EPT 的EBSD图谱。由图5(a)和(b)可以看出,HRT后复合材料的基体合金晶粒尺寸细小,开始出现了少量的再结晶晶粒,而在脉冲电流的作用下,脉冲电流诱导产生的电子风力可以使位错和晶界克服B4C颗粒的钉扎效应,促使位错的滑动和攀升,促进了Al 合金基体的再结晶过程。由图5(d)和(e)可以看出,复合材料经过高能EPT 后,基体合金的晶粒尺寸没有长大,以细小的等轴晶粒存在。通过对比分析图5(b)和(e),HRT 的 小 角 度 晶 界(Low Angle Grain Boundaries,LAGBs)约 占45.7%,而 经EPT 的LAGBs 占比为39.3%,低于轧制后的LAGBs 比例,说明EPT 可以在一定程度上促进LAGBs 向高角度晶界(High Angle Grain Boundaries,HAGBs)转化。

在挤压轧制过程中的必然会伴随着位错的滑动和攀升,并引入了大量的LAGBs,随着变形的进行,LAGBs将吸收位错转变为HAGBs[23]。图5(c)和(f)为晶粒的平均错位(Kernel Average Misorientation,KAM)图,可以看出,脉冲电流可以提高不同取向晶粒的变形能力,从而提高晶粒间的变形协调性[24]。

图5 B4C/6061Al复合材料在HRT和EPT下的晶界分布EBSD图(a,d)晶界,(b,e)错配角分布,(c,f)内核平均错位(KAM)图Fig.5 EBSD map showing grain boundaries distribution of B4C/6061Al composites by HRT and EPT(a,d)Grain boundary,(b,e)Mismatch angle distribution,(c,f)The Kernel Average Misorientation(KAM)figure

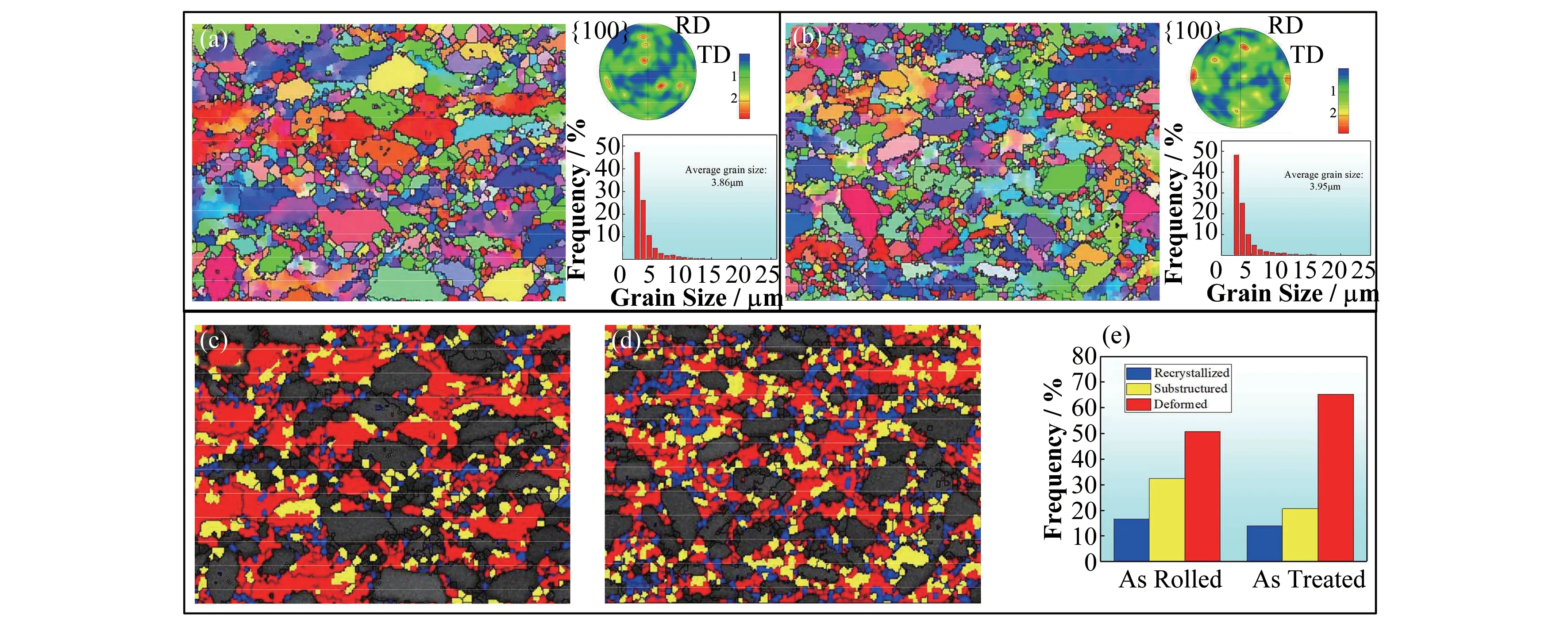

HRT 和EPT 复合材料晶粒分布、晶粒取向和晶粒尺寸的EBSD 结果如图6(a)和(b)所示。可以看出,在两种处理条件下,在{100}的方向上晶粒取向仅略有不同,说明复合材料中不存在明显的织构,这是因为B4C 颗粒的存在,有利促进基体合金的动态回复和再结晶,弱化材料内部的织构现象。因此,制备的复合材料具有接近各向同性的性能,可以获得良好的力学性能。经过HRT 和EPT 工艺后复合材料的平均晶粒尺寸分别为3.86 μm 和3.96 μm,晶粒较为细小。在电流热处理的过程中,大尺寸的B4C颗粒不会发生断裂,断裂的B4C 颗粒是在轧制过程中,在轧制压应力的作用下当应力超过B4C 颗粒的断裂韧性时,而发生断裂。图6(c)和(d)分别为HRT 和EPT 条件下复合材料再结晶、亚结构和晶粒变形图。与HRT状态条件下相比,经过EPT后,B4C颗粒周边的基体合金再结晶数量增多,再结晶比例由14.05%提高到16.64%,B4C颗粒的存在为基体合金的再结晶过程提供了形核质点,在脉冲电流提供能量的作用下,促进了动态再结晶的发生。

图6 B4C/6061Al复合材料的EBSD反极图及晶粒形态(a)HRT,(b)EPT,(c,d,e)EBSD图显示复合材料的再结晶、亚结构和变形区域Fig.6 EBSD results of B4C/6061Al composites:inverse pole figure maps,{100}pole intensity figure,the grain size(a)HRT,(b)EPT,(c,d,e)EBSD maps showing recrystallized,substructured and deformed region of composite

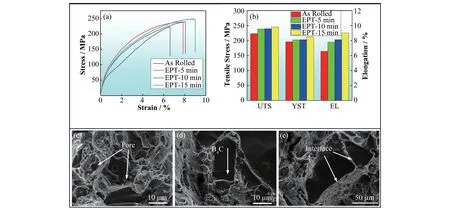

对不同EPT 时间的B4C/6061Al 复合材料的拉伸性能进行测试分析,应力-应变曲线如图7(a)所示。不同EPT 工艺参数下复合材料的屈服强度(Yield Strength,YS)、极 限 抗 拉 强 度(Ultimate Tensile Strength,UTS)和延伸率(Elongation,EL)的柱状图如图7(b)所示。由不同EPT 条件下复合材料的力学性能可以看出,随着EPT时间的增加,复合材料的抗拉强度和延伸率呈现上升的趋势,当EPT的时间为15 min 时,复合材料的抗拉强度和延伸率分别为245.2 MPa 和9.0%,与未经EPT 的复合材料抗拉强度220 MPa和延伸率6.7%相比,分别提升了10.3%和25.6%。轧制态B4C/6061Al 复合材料经过EPT后,基体合金的晶粒尺寸没有发生明显地增大,同时在脉冲电流焦耳热和非焦耳热的作用下,有利于降低异质界面的缺陷,同时脉冲电流产生的等离子体对于缺陷表面具有净化、活化作用,进一步提高了界面的结合强度,同时脉冲电流的施加,降低了B4C 颗粒周边的应力分布,有利于提高复合材料的抗拉强度又不降低复合材料的韧性。

对HRT 和EPT 条件下复合材料的断口形貌进行SEM观察分析,结果如图7(c~e)所示。图7(c)为HRT 条件下复合材料的断口形貌,断口处呈现基体铝合金的韧性断裂和B4C 颗粒的脆性断裂,同时在断口处出现了B4C颗粒与基体合金的界面撕裂现象以及界面处存在的微孔隙。图7(d)和(e)为经过EPT 后复合材料的断口形貌,在断口处未发现有B4C 颗粒和基体铝合金的界面撕裂现象,断裂过程中为基体的韧性断裂和B4C 颗粒的脆断,这主要是由于在基体铝合金内部添加B4C 颗粒,对基体合金起到了载荷传递强化的作用,当颗粒/基体之间界面接合强度较低时,载荷通过界面从基体合金传递到B4C颗粒内部,但由于界面接合强度低,载荷在传递过程中,在界面处发生断裂,颗粒起不到强化作用。

图7 B4C/6061Al复合材料的力学性能(a)应力-应变曲线,(b)屈服强度、极限抗拉强度和伸长率,(c,d,e)HRT和EPT后B4C/6061Al复合材料的拉伸断口形貌Fig.7 Mechanical properties of B4C/6061Al composites(a)Stress-strain curve,(b)Yield strength,ultimate tensile strength and elongation,(c,d,e)Tensile fracture morphology of B4C/6061Al composites after HRT and EPT

复合材料经过EPT后,脉冲电流的焦耳热效应,可以提高颗粒/基体的界面扩散层厚度,在缺陷位置产生的尖端放电效应可以净化、活化缺陷表面,促使缺陷愈合,减少材料内部的裂纹源,提高界面结合强度,载荷可以通过界面传递到颗粒内部,进而提高复合材料的强度。

HRT 处理后,复合材料内部依然是变形晶粒占主导地位,这表明单独的热效应不足以使材料发生再结晶;当经过EPT时,复合材料内部再结晶晶粒占主导地位,这意味着脉冲电流的非热效应有效促进了材料内部的再结晶。因此,脉冲电流的“非热效应”起到了主导的作用。

在EPT 处理B4C 颗粒增强铝基复合材料过程中,其内部的强化机制主要通过两个方面:1)电流热效应:脉冲电流导致的热效应是电子与金属原子高速碰撞,导致材料内部温度急剧升高,促进材料内部得再结晶,同时基体铝合金的晶粒尺寸不发生明显的长大;2)非热效应:指通过脉冲电流产生的电子风力向位错施加,提高位错的迁移率,从而促进再结晶形核速率的增加。

从能量的角度分析非热效应,脉冲电流诱导再结晶过程中材料的总自由能变化可以用公式[25]表示:

式中:ΔG为总自由能变化量;ΔGd为轧制变形后复合材料中的储存能;ΔGo和ΔGa分别为EPT 的热效应和非热效应产生的能量。ΔGa可以用下列公式表示:

式中:j为脉冲电流密度;ΔV为再结晶形核体积;K为与材料本身性质有关的常数;αd和αr分别为变形态和再结晶态的电导率。

理论上,由于B4C/6061Al 中子吸收复合材料变形后缺陷较多,电阻率较高,αr>αd,ΔGa<0。

根据经典的形核理论,脉冲电流加工过程中再结晶的形核速率可表示为:

式中:I0为与材料本身性质相关的常数;D为原子扩散系数;R为摩尔气体常数;T为绝对温度。式(3)可以进一步简化为:

式中:Ir为未进行EPT的再结晶形核速率;ΔG<0,Ie>Ir。因此,在EPT过程中,脉冲电流的非热效应大大提高了再结晶的形核速率。

同时在B4C/6061Al 中子吸收材料内部,B4C 颗粒属于陶瓷,导电性能差,而基体铝合金的导电性能优于B4C颗粒,高频脉冲电流通过中子吸收材料时,由于高频电流的“趋肤效应”,电流优先在颗粒周围气孔、裂纹等表面流过,产生大量的焦耳热,在气孔、裂纹等处形成局部的高温,在压力的作用下,使得裂纹、气孔等缺陷闭合,消除材料内部缺陷,同时降低或消除B4C 颗粒尖角部位的应力集中,进而提高中子吸收材料的力学性能,示意图如图8所示。

图8 EPT消除缺陷示意图Fig.8 Schematic diagram of defect removal by EPT

3 结语

本研究采用真空热压后多道次轧制方法制备的B4C 颗粒铝基复合材料内部存在微孔隙、裂纹等缺陷,脉冲电流的施加,有利于愈合材料内部缺陷,可以促进B4C 颗粒周边基体铝合金的再结晶形核速率,使再结晶率从14.05%提高至16.64%,同时不增大基体合金的晶粒尺寸。随着EPT 时间的增加,复合材料的抗拉强度和延伸率呈现升高的趋势,当EPT 时间为15 min 时,复合材料的抗拉强度和延伸率分别为245.2 MPa和9.02%,断裂形式为基体合金的韧性断裂和B4C颗粒的脆性断裂。

作者贡献声明巩鹏飞:负责文章的起草、修改及最终版本的修订;陈洪胜:负责研究的提出与设计及论文的修改;王文先:负责材料、技术支持性贡献;刘瑞峰:负责实验过程的指导;柴菲、汪卓然:负责实验指导和研究经费支持;杨涛:负责实验数据的整理及资料的搜集。