核燃料事故工况模拟试验装置设计研究

2022-07-22吴腾

吴腾

摘要:安全的核燃料是核电站持续稳定运行的核心,模拟事故工况环境是新型核燃料研发过程中的一项重要内容。本文根据压水堆核电站事故工况下的环境条件及核燃料研发的性能要求,对事故工况模拟试验装置的设计进行了分析和研究。该试验装置主要用于核燃料包壳的高温氧化试验和热冲击试验,有助于提高核燃料在严重事故工况下的容错性能。

关键字:核燃料 事故工况 高温氧化 热冲击 试验装置 设计

Research Study on the Design of Nuclear Fuel Accident Condition Simulation Test Device

WU Teng

(China Nuclear Power Technology Research Institute Co.,Ltd., Shenzhen, Guangdong Province, 518120 China)

Abstract: Safe nuclear fuel is the core of sustainable and stable operation of nuclear power plants. Simulation of accident condition environment is an important content in the research and development of new nuclear fuel. According to the environmental conditions of PWR nuclear power plant under accident conditions and the performance requirements of nuclear fuel, this paper analyzes and studies the design of accident condition simulation test device. The test device is mainly used for high-temperature oxidation test and thermal shock test of nuclear fuel cladding, which is helpful to improve the fault-tolerant performance of nuclear fuel under severe accident conditions.

Key words: Nuclear fuel; Accident condition; High-temperature oxidation; Thermal shock; Test device; Design

核反应堆失去一回路冷却剂是压水堆核电站的一种严重事故。核燃料在该事故工况下会经受高温环境,同时后续再淹没过程又会造成热冲击[1]。目前,国内外核燃料的研发均关注提高其在核反应堆严重事故工况下的容错性能,这是福岛核事故后国际上核安全技术及燃料研究领域的发展趋势,也是满足新建核电厂“从设计上实际消除大量放射性物质释的可能”有效途径[2]。核燃料事故工况模拟试验装置是核燃料研发中的重要试验装置,主要研究燃料包壳材料的高温蒸汽氧化性能和再淹没淬火对包壳材料性能的影响,提高核燃料在严重事故工况下的容错性能,从而有利于从根本上提高新建核电厂对严重事故抵抗能力,有效提高核电的安全性和经济性[3]。本文结合核电站事故工况下环境条件以及核燃料研发的性能要求[4-5],对核燃料高温氧化试验和热冲击试验装置的设计进行了分析和研究。

1事故环境条件与技术要求

1.1 环境条件

(1)试验环境温度:≤1600℃。

(2)试验氧化介质:饱和水蒸气(0.1~1MPa)。

(3)试验冷却介质:去离子水(20~30℃)。

1.2 高温氧化技术要求

在800~1600℃的范围内,利用试验装置测定燃料包壳材料在不同加热时间下氧化后的重量变化。试验的氧化气氛为饱和水蒸气,蒸汽压力为0.1~1MPa,最大加熱时间为8h。在燃料包壳材料表面温度达到试验温度前不通入水蒸气,以惰性气体对试验进行保护。

1.3 热冲击技术要求

在不同的温度台阶上,将燃料包壳置于高温水蒸气形成的氧化气氛中一段时间,然后对燃料包壳实施室温冷水淬火。通过采用将燃料包壳整体坠入冷水池的方式,模拟核反应堆在失水事故过程中的再淹没过程。最后对热冲击后的燃料包壳进行检测,并通过目视和气体检漏的方式分析是否出现破损失效。

1.4其他技术要求

(1)可进行燃料包壳单/双面氧化试验。

(2)保证燃料包壳与蒸汽能够充分接触。

(3)保证燃料包壳处于加热的均温区。

(4)实时监测并调整水蒸气的流量。

(5)具有蒸汽预加热功能。

2 总体设计

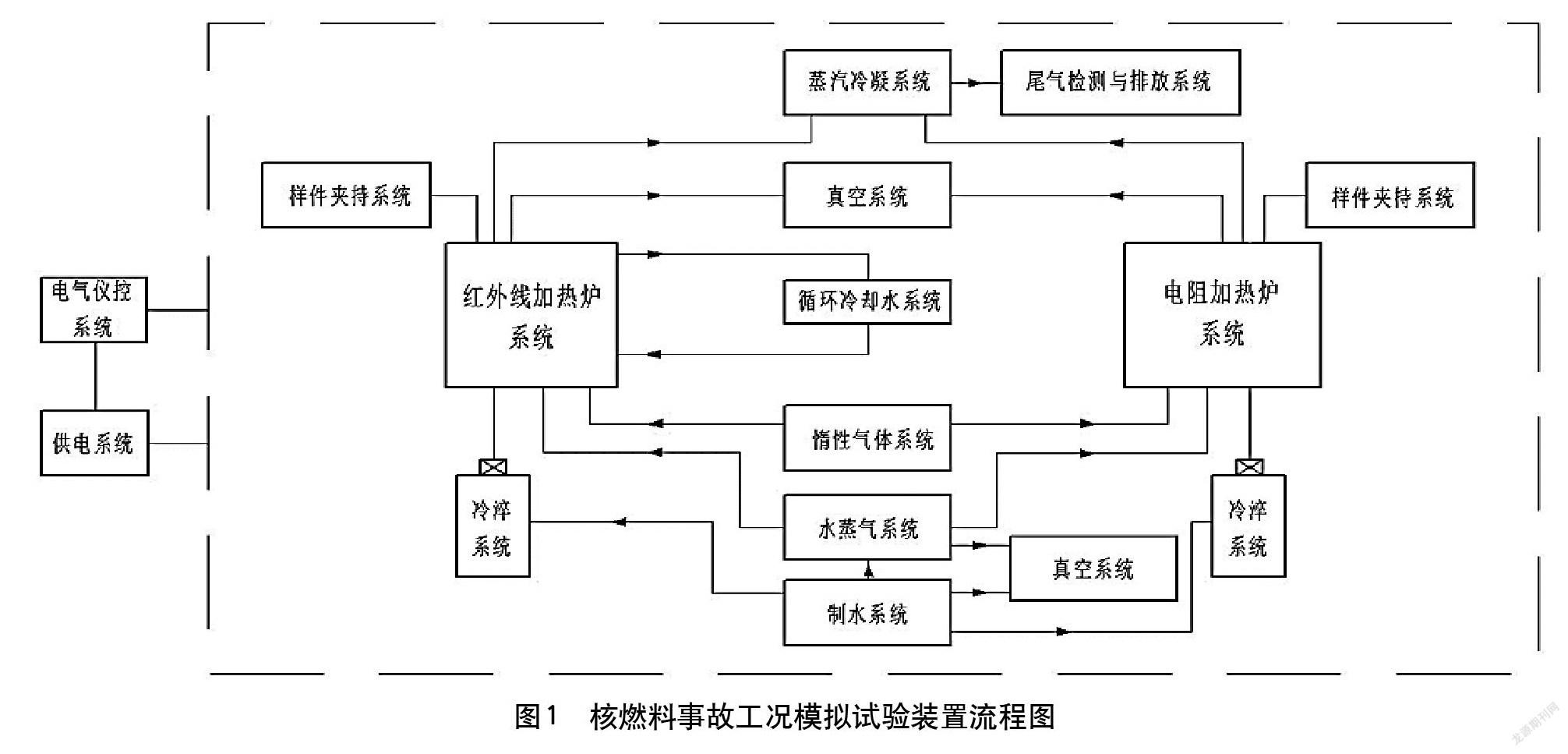

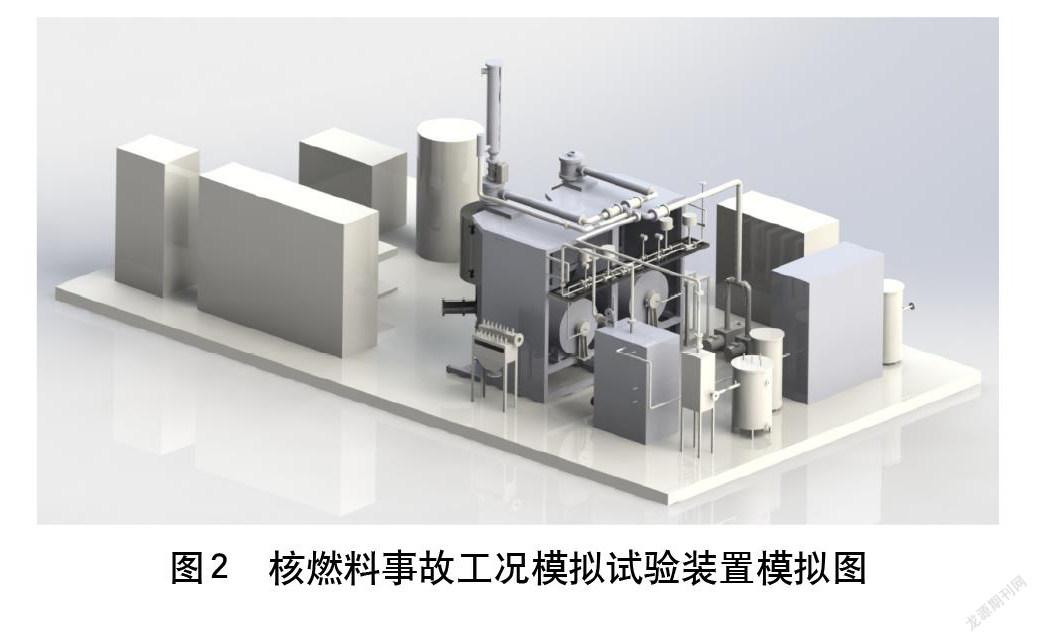

本文设计研究的核燃料事故工况模拟试验装置主要由红外加热炉系统、电阻加热炉系统、水蒸气系统、真空系统、惰性气体系统、制水系统、蒸汽冷凝系统、循环冷却水系统、尾气检测与排放系统、样件夹持系统、冷淬系统、电气仪控系统、供电系统等组成,试验装置的流程图如图1所示,核燃料事故工况模拟试验装置模拟如图2所示。

红外加热炉系统和电阻加热炉系统是试验装置的核心,为试验装置提供高温环境。水蒸气系统、真空系统、惰性气体系统为试验装置提供所需的气氛[6]。制水系统为试验装置提供满足技术要求的纯水。蒸汽冷凝系统、循环冷却水系统为试验装置内的介质及试验装置本身提供冷却介质。样件夹持系统为试验装置提供样件夹持、装样和送样机构。冷淬系统为燃料包壳热冲击试验提供再淹没环境[7]。尾气检测与排放系统为试验装置尾气提供成分检测及安全排放设备。电气仪控系统为试验装置提供运行状态监测、实验过程控制、实验结果存储记录等。供电系统为试验装置提供电源。

3 子系统设计与选型

3.1 红外加热炉系统

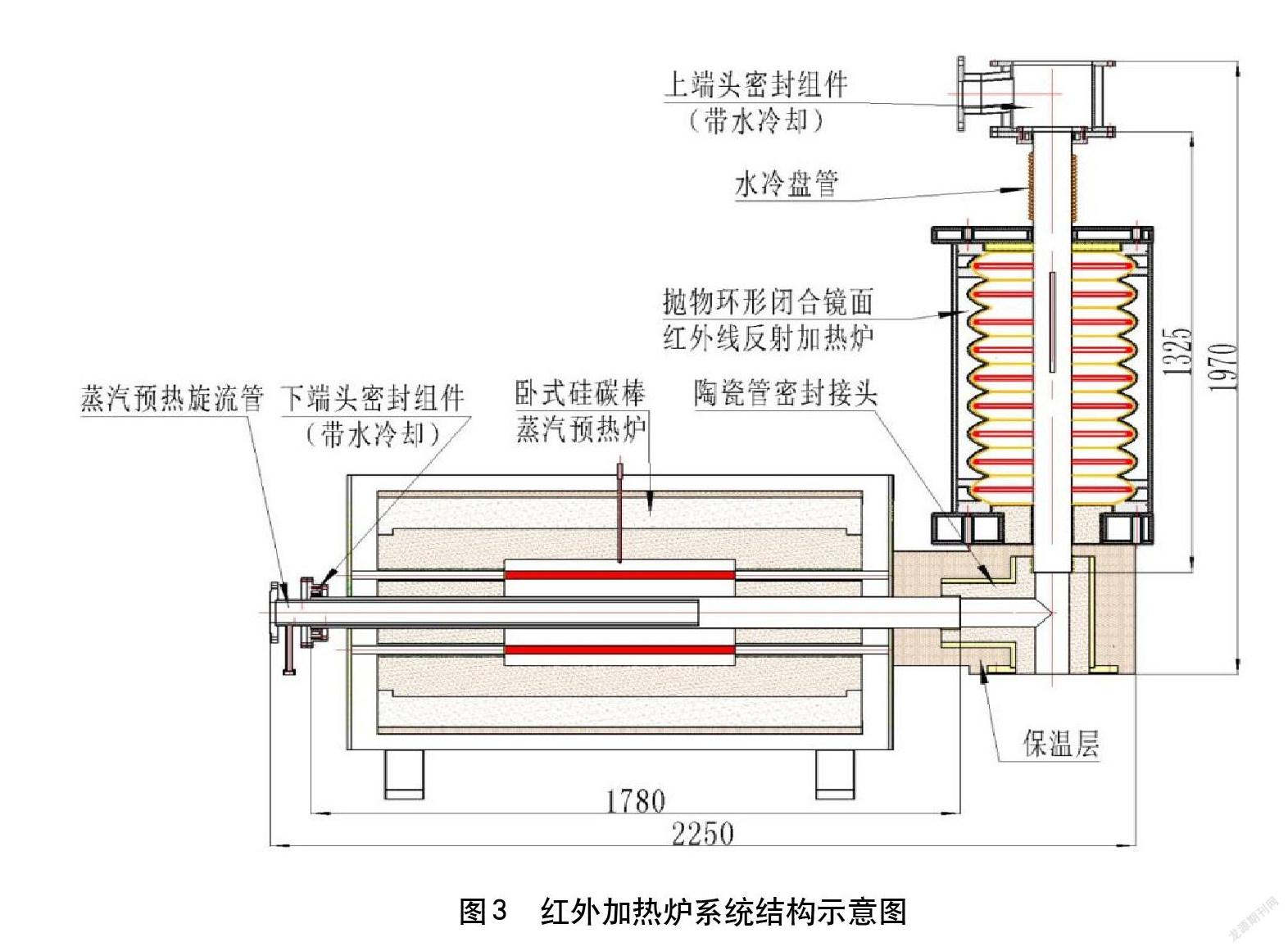

红外加热炉系统由红外加热炉和蒸汽预热炉组成,如图3所示,用于建立试验所需的高温环境,最高炉温1450℃。红外加热炉采用抛物闭合环型面叠加红外反射镜面结构,最大升温速率达到20℃/s。红外加热炉的炉管选用高纯度石英玻璃材质。炉管上下部设置密封装置。在炉体上部与密封装置中间的过渡段炉管外表面缠绕铜管,并通入冷却水进行冷却。该炉采用立式哈弗开启式结构,由9层环型抛物闭合反射面组成,而反射基体垂直对称剖成两部分,其中一半固定在机架上,另一半采用活页连接在固定的其另一半上,可沿活页轴旋转实现开启和关闭炉门。

蒸汽预热炉选用硅碳棒电阻炉,炉管选用高纯度石英玻璃材质,使蒸汽经预热炉温达到1250℃。该炉采用卧式哈弗式单层结构,夹套内一侧是用作加热元件接线,另一侧用于空气冷却层。其中开启式炉体固定体部分固定在支架上。两边炉门框均采用304不锈钢中厚板焊接成整体框,采用转轴将炉体固定体与活动部分进行连接。红外加热炉与蒸汽预热炉采用高温密封接头连接。

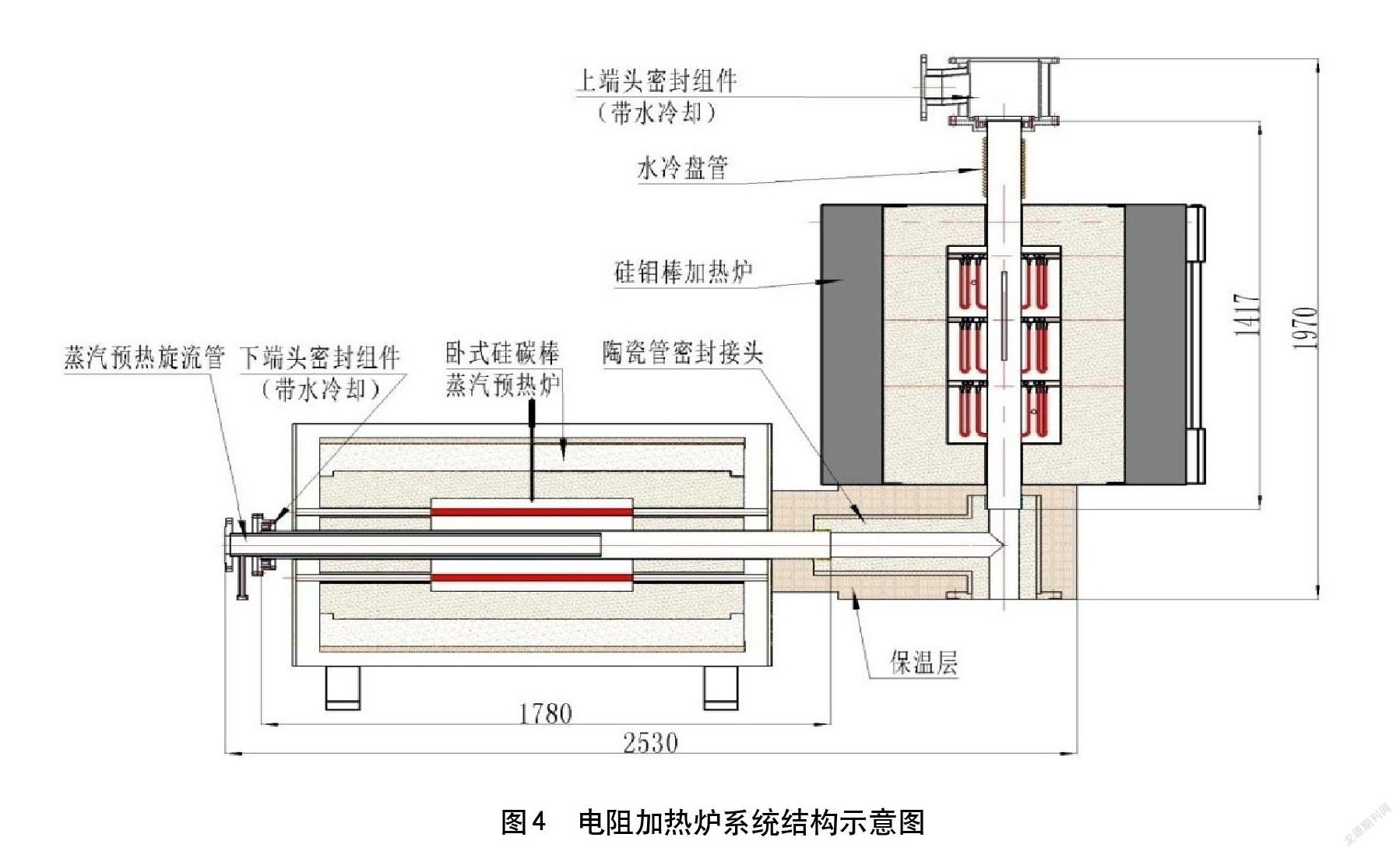

3.2 电阻加热炉系统

电阻加热炉系统由电阻加热炉和蒸汽预热炉组成,如图4所示,同样用于建立试验所需的高温环境,最高炉温1600℃。电阻加热炉的加热元件分为3层,每层8支,可实现对炉管进行三区控温,平均升温速率达到5~10℃/min。炉管选用刚玉材质。该炉采用立式哈弗式双层结构,炉体内部设置保温层,外部设置夹套,夹套内一侧是用于加热元件接线,另一侧是用于空气冷却。两边炉门框均采用304不锈钢中厚板焊接成整体框,采用转轴将炉体固定体与活动部分进行连接。

电阻加热炉系统蒸汽预热炉结构与红外加热炉系统蒸汽预热炉结构一致。电阻加热炉与蒸汽预热炉同样采用高温密封接头连接。

3.3 水蒸气系统

水蒸气系统包含蒸汽发生器、蒸汽输出管道。系统设置蒸汽流量测量、蒸汽流量控制、安全阀、排空阀、压力测量、温度测量、电加热装置及蒸汽发生器控制装置。

蒸汽发生器采用316L不锈钢材料作蒸汽发生器主材,采用电加热方式,汽包上设数显温度传感器,同时配输出接口远传至中控室控制系统,在仪表柜上显示。汽包上设有数显压力传感器,且配输出端口远传到中控室控制系统,在汽包上设安全阀及超压报警装置。

3.4 真空系统

真空系统由真空机组、真空管道、真空阀门、真空测量系统组成。

真空机组由2台直联式旋片机械泵组成。机组通过管道对两路炉管、蒸汽发生器等设备抽真空,且在抽气口管道上设气动真空挡板阀和真空测量口。机组采用金属电阻规进行真空测量,通过数字巡检真空仪进行显示,并留有通信接口与无纸记录仪和上位机进行通讯。

3.5 其他辅助系统

制水系统主要包括制水机及配套的水箱和水泵。制水系统为试验装置提供满足技术要求的纯水,主要用于提供蒸汽发生器和冷水机的给水及热冲击试验用水。

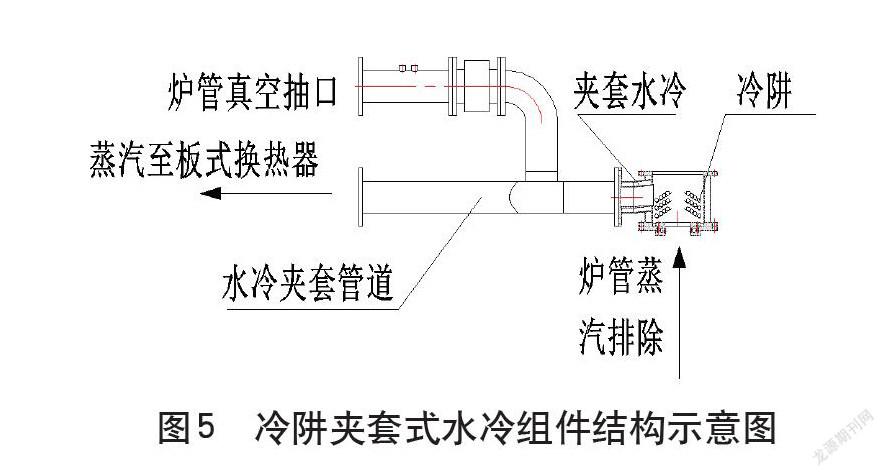

蒸汽冷凝系统主要包括带冷阱夹套式水冷组件、板式换热器及配套的温度和压力测量仪表。蒸汽冷凝系统用于冷凝炉管排出的高温蒸汽,冷凝水流至回水箱内。炉管排出的蒸汽进入带冷阱夹套式水冷组件进行一次热交换,再进入夹套水冷管道进一步热交换,使炉管排出的高温蒸汽快速降温,以满足板式热交换器入口的温度要求。冷阱夹套式水冷组件的结构示意图如图5所示。

循环冷却水系统主要包括箱式水冷冷水机。循环冷却水系统用于提供红外加热炉及板式换热器的冷却介质。

惰性气体系统主要包括配气柜及配套的流量计、压力测量仪表。惰性气体系统用于炉管在通入蒸汽前建立惰性气氛,同时用于稀释试验过程排放的氢气。

尾气检测与排放系统主要包括文丘里喷嘴以及尾气成分分析仪、流量计和压力测量仪表。尾气检测与排放系统用于检测和分析试验所产生的尾气。当尾气中包含可燃气体,并且浓度处在爆炸极限范围内,控制系统同时也发出报警信号,并利用配气柜提供的惰性气体将尾气浓度稀释到安全范围内排放。

样件夹持系统主要包括装样仓、送样装置和样件夹头。装样仓位于加热炉上方。送样装置采用电动控制。样件夹头可用于较长的燃料棒包壳的单面和双面高温氧化试验及热冲击试验,如图6所示。

冷淬系统主要包括2个急冷水箱、1套注入漫灌设备及配套的管路、阀门等组成。2个急冷水箱由不锈钢材料制作,设有配套水阀、注水口等部件,水箱上部法兰与阀门下端法兰连接,阀门上端法兰与炉管下端密封法兰连接。水箱底部安装减震弹簧组,在弹簧组上敷设一不锈钢板盒,减少试样入水时对试样杆的冲击,不锈钢板盒便于收集试样表面剥落层。冷淬系统为燃料包壳的热冲击试验提供再淹没环境。

电气仪控系统主要包括计算机、PLC模块、仪表、系统控制柜、温度动力柜、温度仪控柜及上位机操作台等。电气仪控系统为试验装置提供一套完整的电气控制设备。

供电系统是为试验装置提供电源。供电系统配置一个DDG标准低压配电柜,分别为上位机操作台、系统控制柜、温控动力柜及温度仪控柜等提供380V三相交流电源。该配电柜设有缺相、短路、漏电保护,每个支路单独设置隔离开关,便于独立断电检修。另外,分别在支路柜体内单独设有断路器,当某个柜体内有过流、短路或其他故障时,及时、可靠地切断自身電源,而不影响整个系统的供电。

3.6 加热元件选型

根据热平衡计算得到电阻加热炉、红外加热炉及蒸汽预热炉的热功率如下。

(1)红外加热炉:P红外≈80kW。

(2)电阻加热炉:P硅钼≈30kW。

(3)蒸汽预热炉:P红外≈42kW。

对于红外加热炉的加热元件,采用红外发热管。考虑到炉体是开启式结构,且内部有9层环型抛物闭合反射面,因此加热元件设计根数应是2的倍数,也是9的倍数,故设计总数18根,每根功率必须≥4.5kW。

对于电阻加热炉的加热元件,采用硅钼棒。为实现炉管的三区控温,电阻加热炉的加热元件分为3层,每层8支,每根功率必须≥1.25kW。

对于蒸汽加热炉的加热元件,采用硅碳棒。硅碳棒分为3组,每组总功率必须≥14kW。

4 系统控制方案

试验装置设置了远控和近控两种模式,采用远/近控切换开关进行切换。

远控模式是由上位机通过PLC对设备进行控制,具体又分为手动和自动状态,可以在人机界面进行转换。在远程自动控制状态下,整个系统则由上位机根据实验要求设置的工艺参数和实验工艺曲线进行程序化自动控制。在远程手动控制状态下,在触摸屏上可对各被控制对象单独进行启动/停止操作。

近控模式在控制按鈕上直接对单机设备进行操作,而不通过上位机。试验装置相关的运行参数需在仪表上单独设置。此时上位机只显示反馈收集的工作状态和数据记录,不能控制设备的启停。

5 结语

根据压水堆核电站事故工况下的环境条件以及核燃料研发的性能要求,本文设计了核燃料事故工况模拟试验装置的总体方案,并进一步对红外加热炉系统、电阻加热炉系统及其他辅助系统的设计及设备选型进行研究,同时设计了远控和近控两种试验装置控制模式。通过研发核燃料事故工况模拟试验装置,可用于研究燃料包壳材料的高温蒸汽氧化性能和再淹没淬火对包壳材料性能的影响,提高核燃料在严重事故工况下的容错性能,从而有利于从根本上提高新建核电厂对严重事故的抵抗能力,有效提高核电的安全性和经济性。

参考文献

[1]刘佩琪,赵鹏程,于涛,等.压水堆不同尺寸的破口失水事故分析[J].核技术,2019(2):68-75.

[2]冯鸥杏,元一单,张天琦,等.日本福岛核电站事故浅析[J].中国科技成果,2021(7):35-38.

[3]赵成昆.中国核电发展现状与展望[J].核动力工程,2018(5):1-3.

[4]CAPPS NATHAN, WYSOCKI AARON, GODFREY ANDREW, et al. Full core LOCA safety analysis for a PWR containing high burnup fuel[J]. Nuclear Engineering and Design,2021,379.

[5]王贺南,常愿,石雪垚,等.“华龙一号”严重事故下安全壳环境条件研究[J].核科学与工程,2020,40(4):637-644.

[6]雷一明.几种事故容错燃料包壳涂层的设计、制备与性能研究[D].中国科学技术大学,2021.

[7]丁多亮,郑开云.核电设备LOCA试验方法探讨[J].发电设备,2018,32(5):331-334.