基于PLC的高速碰焊机的设计与实现

2022-07-21凌雷鸣

凌雷鸣

(镇江领智机器人科技有限公司, 江苏 镇江 212001)

0 引 言

自工业革命以来,物料存储就一直是人们生产生活中不可缺少的重要组成部分,尤其是大航海时代兴起后,桶装存储在远洋货运中承担着极为重要的角色[1]。随着科技的进步与发展,在绝大多数行业传统的木桶封装已无法完全适应不同的存储介质,于是金属桶件就被用来填补市场存储空缺,尤其是在存储树脂、油漆、硫酸等领域。而金属桶口件作为金属桶件不可或缺的重要组成部分,其生产加工也显得尤为重要。桶口件的生产与制造本就属于传统生产制造,其不可避免的存在设备老旧、工艺低端、效率低下等问题。为解决这一问题,设计了基于PLC的高速碰焊机,其工作效率能够达到90只/min,产能远超市场平均水平。

1 高速碰焊机的工作原理

一般来说当前传统的桶口件焊接设备均为直线式焊接设备,装料、检测、焊接以及出料均在一个执行工位上完成,导致的结果就是焊接效率低下,而想要提高产能就不得不增加设备数量,导致的结果就是设备以及运维成本的增加。本文介绍的高速碰焊机系统就能很好的解决当下传统桶口件碰焊机生产效率低下的问题,其执行原理如下:

将原本在同一个工位上执行的装料、检测、焊机以及出料功能拆分,通过转盘机构,将这几个工艺进行衔接。转盘机构采用伺服系统配合RV减速机,能够在提高运行速度的前提下增加定位精度;爪扣上料机构采用伺服直线模组配合夹爪气缸,提高上料速度;螺纹盖上料机构则采用了PP模组与夹爪气缸的组合形式简化了上料机构,同时提高了上料效率[2]。由于焊接工艺存在先后顺序,而在转盘机构中,为确保机构无干涉,无法在每一个工位点设置检测传感器,此时可以通过设置PLC内部程序标志位的形式,将产品状态依次迁移。如当爪扣上料完成以后将工位标志寄存器置1,转盘旋转一个工位就将此标志寄存器前移,当此置具移动到螺纹盖上料工位时,检测到标志寄存器状态为1,则进行螺纹盖上料动作,同时将此标志寄存器置2,当运行到焊接工位时,置具标志寄存器为2则焊接机动作。上料机焊接机构前序动作均是独立的,机构将独立运行至放料前序动作,通过程序内部判断此时对应的置具状态寄存器从而决定是否执行后序动作。这样就能有效提高设备运行效率,从而提高设备产能。

2 高速碰焊机的硬件设计

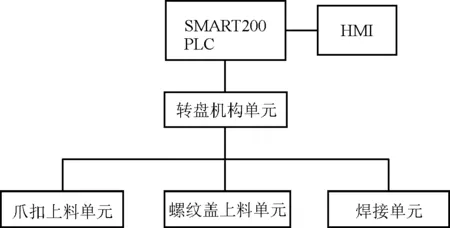

本例中,涉及到的转盘机构、爪扣上料机构、螺纹盖上料机构均采用伺服控制,综合考虑工艺需求、设备成本等方面后选择西门子SMART200型PLC[3],此PLC拥有三路脉冲口,能够对接三套脉冲型伺服。而焊接单元只需要通过IO信号口对接焊接信号及完成状态即可。高速碰焊机的硬件电路拓扑如图1所示。

图1 高速碰焊机硬件电路拓扑

由上图可知,高速碰焊机是由转盘机构单元、爪扣上料单元、螺纹盖缓存单元以及焊接单元组成,其中转盘机构单元起到了各机构之间衔接的作用。

3 高速碰焊机的软件设计

高速碰焊机的软件分为主控程序、转盘单元程序、爪扣上料单元程序以及螺纹盖上料单元程序,其中转盘单元程序需要着重考虑伺服在无限长轴运行状态下的累计误差消除问题;爪扣上料机构单元程序需要着重考虑落料稳定性的问题;螺纹盖上料单元程序需要供料速度以及合盖稳定性的问题。

3.1 转盘单元程序设计

上文中转盘单元着重要考虑的问题就是如何在高转速下确保伺服定位精度,同时要考虑在软件内部进行伺服运行累计误差的消除。其解决方案是在伺服参数设置时尽量减少伺服的加减速时间,同时伺服每旋转3圈,需要对伺服进行一次寻找原点操作以便重新定位可以消除累计误差。这样就能既保证了转盘运行的速度,又保证了转盘定位的精度。同时依靠伺服定位完成标志位将上文所述状态寄存器置位不同的状态数值,确保其他机构收到正确的置具状态指令,以便完成其机构的后序动作。转盘单元程序流程图如图2所示。

图2 转盘单元程序流程图

由转盘单元程序可以看出,程序主要由两个循环构成,一个是转盘自身运行时需要消除累计误差,所以在定位36次(3圈)后进行的回零动作;另一个是转盘定位完成后将工位状态信息前移。确保其他机构在收到工位状态后进行相关动作。转盘机构单元核心部分程序如下:

A s3_A_turntable_operatio //转盘定位完成

ED

MOVW PH_11Posstate, PH_12Posstate //标志寄存器状态前移

MOVW PH_10Posstate, PH_11Posstate

…

MOVW PH_2Posstate, PH_3Posstate

MOVW PH_1Posstate, PH_2Posstate

//

LD SV1_movedone

EU

LDW= c_cycle_count, +36 //定位36次(3圈)后周期寻原

A SV1_homedone

EU

O First_Scan_On

O a_seriousalarm

CTU c_cycle_count, +37

3.2 爪扣上料单元程序设计

设备初始化完成后,第一工位就是爪扣上料机构,阻挡气缸开启,爪扣物料由于重力下落至夹爪气缸处,夹爪气缸抓取物料,随同伺服直线模组运行至转盘置具上方,此时判定转盘定位完成,即将夹爪气缸送开,物料落入置具中[4]。随后重复执行此过程,实现爪扣上料自动化,同时在下一个工位对爪扣是否放置到位进行光电检测,确保置具上有物料。

图3 爪扣上料单元程序流程图

爪扣上料单元核心部分程序如下:

LD s_production_conditions

LPS

AN s_suspend

A s3_A_firstpick_qre //首次取爪扣标志位

A i_sqemoveclCY1homePos

A i_sqepickclCY2homekPos

A SV2_homedone

S s3_A_SV2pickPos, 1 //判定伺服位置

R s3_A_firstpick_qre, 1

A i_sqemoveclCY1homePos

A i_sqepickclCY2homekPos

A PH_qrecheck

S s3_A_cylingwork, 1 //气缸执行动作

R s3_A_SV2pickPos, 1

R s3_A_sqeworkagain, 1

LPS

AW<> PH_outcounts, +1

S s3_A_sqeworkagain, 1 //再次执行动作标志位

LPP

R s3_A_SV2backpickPos, 1;

3.3 螺纹盖上料单元程序设计

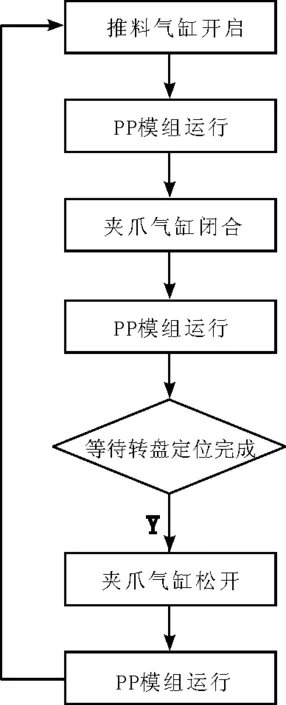

螺纹盖上料单元位于爪扣上料单元之后,在准备阶段,螺纹盖上料机构就已经提前完成了送料、抓取、移动的动作,此时当转盘伺服携带带有爪扣的置具定位到螺纹盖上料工位时,PP模组下落,并打开夹爪气缸,此时螺纹盖就能反扣于爪扣之上。同时在后一工位对螺纹盖进行有无检测,确保到焊接工位前置具有物料。螺纹盖上料单元程序流程图如图4所示[5]。

图4 螺纹盖上料单元程序流程图

螺纹盖上料单元程序的部分核心程序段如下:

LD s_production_conditions

LPS

AN s3_A_putaircationagain

S s3_A_firstdonelow, 1 //气缸推料执行动作

LDN PH_circheck2

ON i_ciroutcyCY5workPos //夹爪气缸执行动作

S s3_A_SV3pickPos, 1 //PP模组去放料

R s3_A_pickcircation, 1

R s3_A_outcir, 1

LRD

A s3_A_cirpickcation //PP模组去放料完成

LRD

A s3_A_SV3pickwaitePos2 //PP模组回取料位

EU

S s3_A_pickcirdone, 1

4 结 语

在金属桶件需求日益增大的社会环境下,配套桶口件的需求也越来越多,而传统工艺生产桶口件不仅效率低,成品率也不高,越来越跟不上客户对桶口件产品本身的质量与数量需求。同时实际生产结果高速碰焊机,其工作效率能够达到设计的90只/min,在提高生产效率的同时,提升了产品质量。同时操作人员也能通过友好人机界面时时关注设备运行情况,当设备产生报警时能够及时对生产设备进行检修,保障了设备生产效率以及设备与人员安全。