适应新态势下设备检修的精益管理

2022-07-21王尚典刘少磊

王尚典,马 杰,刘少磊

(青岛地铁集团有限公司运营分公司运营三中心,山东青岛 266000)

0 引言

随着近年来线网化运营人员流动较大、设备运用年限较长、人员技能水平较低等多方面不利因素影响,设备检修呈现出检修效率降低、故障率增加、检修任务重的新态势,如何保质保量地完成检修任务,为运营服务提供优良动力,成为今后一个时期面临的需要解决的重要课题。为此提出精益管理的思路,旨在通过查找检修、管理等方面的问题,找出影响检修质量、降低设备故障的关键因素,把问题变课题,以课题做项目,以项目促提升,以适应新形势下设备检修和设备管理的需要。

1 内涵

以精益管理思想为指导,坚持问题导向,按照项目管理流程和设备检修项目化、工作项目具体化、具体工作节点化、节点工作责任化的要求,通过认真查找问题、确立关键要素、科学合理论证、完善运作机制等,对工程车及大型工艺设备检修、故障管理、质量管理、培训管理、人员素质管理工作的关键要素实施项目管理和课题攻关,善于运用精益管理的工具和方法解决实际问题,达到提升质量、降低故障、提高素养的目的,为运营服务提供优良动力。

2 主要措施

2.1 全面查找问题,开列问题清单

采用现场诊断工具,识别影响质量与效率根源问题。基于现场、现物、现实的“三现主义”原则,从总体布局上找准影响设备检修质量指标的根本原因,从根源上进行改善,从而达到锻炼内部诊断队伍,培养善于运用精益工具的改善团队的目的。从设备检修效率、检修质量两个方面进行诊断分析,全面梳理当前检修流程,对当前检修流程、作业模式及关键环节等开展现场走线、跟班作业、班组座谈,统计各类指标数据,运用历史故障数据分析、座谈、现场拍照、物质梳理、走线、内部查摆、专家指导等工具方法全面查找问题,并寻找改善机会,诊断后列出问题改善清单,使检修效率、检修质量、现场环境和人员匹配得到较大程度的改善,通过持续的诊断与改善,最终达到一个最佳的状态。

2.2 梳理关键要素,开列管理关键业绩指标

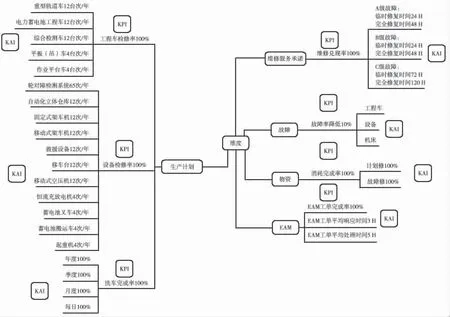

深入开展设备维修各项工作,以提高设备检修效率与质量,降低检修成本为契机,根据SMART 原则,梳理关键要素,制定设备关键绩效管理指标KPI,指标层层分解,最终落实到班组KAI(图1)。班组是企业最小作战单元,是增强企业竞争力的基础,是全面提升运营公司生产运作水平、提高运营服务质量的有力抓手,充分发挥指标正向激励、引领作用为核心,积极推进“生产指标到班组”工作,确保关键工作指标到班组、到设备。

图1 关键业绩指标

2.3 力促生产增效,标准重塑再造

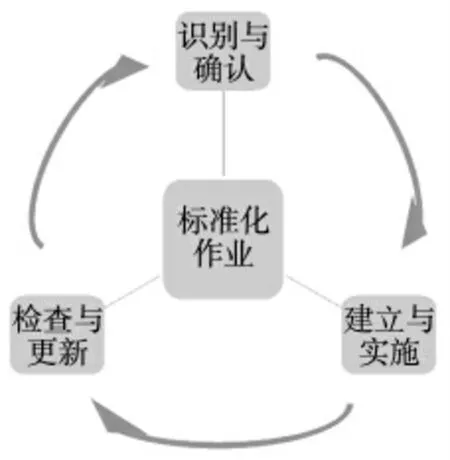

为实现车间有效标准体系的持续改进,充分验证现有标准的适用性、充分性和有效性,标准体系内的各项标准、结构和过程是否满足设备安全生产的实际需求,持续开展标准化深度对标活动,班组级标准化员全员参与,从员工的标准化意识、员工对本岗位有关标准的掌握程度、标准实施情况及标准体系等方面,通过查看相关记录报告、现场提问、访谈及座谈等形式逐一开展,在保证安全、生产和质量的前提下,对现有生产作业标准体系进行深度分析,将现行作业方法的每一操作程序和每一动作进行分解,以科学技术、规章制度和实践经验为依据,对作业过程进行改善,从而形成一种优化的作业程序,逐步达到安全、准确、高效的作业效果。标准化生命周期如图2 所示。

图2 标准化生命周期

2.4 重击质量壁垒,开展双线互检

以质量管理体系为指导思想,在实施过程中不断的深化细化质量管理工作,确保质量管理体系正常运行,有效提升设备检修质量,重击现有质量壁垒,聚焦质量问题,深度挖潜质量管理落脚点,首先严格落实“三检一验”制度,将“谁检修谁负责、谁负责谁检查、谁检查谁验收、谁验收谁整改”的质量管理理念深入人心。一对一讲解“三检一验”步骤方法,按照“三检一验”步骤及方法进行示范,然后听检修工讲解自己对“三检一验”的认识理解,再看员工按照“三检一验”步骤方法进行检修,最后统一认识,规范作业标准。其次,横向控制就是对问题层层把关,进行隔离,互相检查为重要手段,有效解决现有质量问题。针对8 号线质量管理困难为落脚点,以指导服务8 号线质量工作为突破口,构建8 号线质量管理模式,以学习参观3 号线质量管理为依据,打破3 号线质量管理壁垒,促进质量管理再提升。质量是生产出来的而非检验出来的,质量管理更多在于质量意识转变,一切以客户为中心,坚持“质量没有最好,只有更好”的理念,通过持续、不断完善的过程改善,遵循PDCA 模式,完善细节、精益求精,才能把质量提升到一个新的高度。

2.5 抓好项目管控,确保设备中修实施

系统思考,做好项目过程策划与执行。对班组机车检修服务各个主要项目全过程进行分析,并确定其中的关键过程,考虑可能的变化并要求各项目组敏捷反应处理。对3 号线设备中修工作应用网络计划安排工作。将整个中修过程分解为N 项活动,形成项目进度表,编制项目网络图,对每一项活动都固定好负责人。项目正式开始后,由项目主管严格控制项目进度。管理团队建立了控制项目进度流程,严格监控项目的进程以确保每项活动按网络计划进行,项目主管利用每天上午和下午班前和班后会收集项目完成情况的信息,将实际完成情况与计划进程进行比较,一旦项目实际进程晚于计划进度则及时采取纠正措施。

2.6 迎难而上,驾维融合推进有力

变革组织生产模式,优化生产组织。为实现实现降低人力成本、提高工作效率、培养驾维复合型人才与深度维修专业性人才,认真切实贯彻公司“增效”三级目标管理体系的通知要求,实现运营高质量发展,设备车间启动“工程车驾维一体”融合工作:①通过调研行业发展趋势及借鉴成熟地铁驾维一体化融合经验,制定青岛地铁运营分公司3 号线工程车驾维一体化融合试点实施方案;②通过综合计算新班组月度可降低工时数1067 h,核算标准工时3 号线可缩减人员6~7 名,合计线网可节省人员约40 名;③通过驾维一体化的融合开启了检修工与司机、驾驶与维修复合型人才发展新思路。

2.7 精益求精,力求卓越促效能

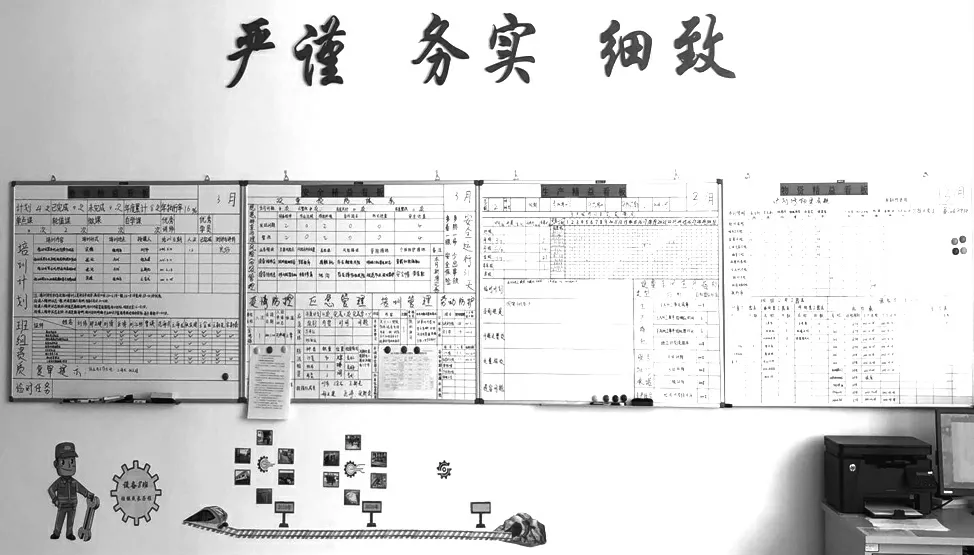

精益生产是企业有效提高工作效率,改善产品或服务品质,提升效益的管理方式之一,是企业实现卓越绩效和提高核心竞争能力的有力手段。设备车间全面推动“精益生产”理念,带动全员参与,紧紧围绕安全双重预防体系,打造“高质量、低成本、低风险”的现代化生产班组。重点对班组办公区域、生产现场进行目视化管理,以安全精益、培训精益、生产精益、物资精益看板(图3)为重要突出点,指导开展各模块工作,以计划性、目标性、指向性等突出精益特色与工作实效。

图3 班组管理看板

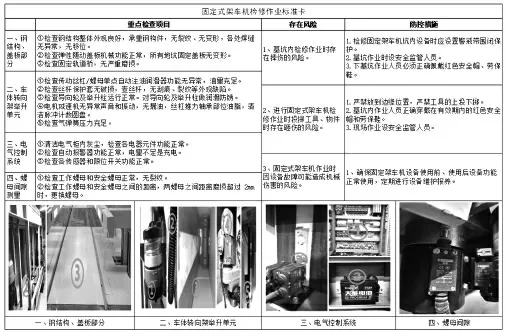

为落实现场精益安全生产流程,重点结合生产作业现场的风险分级管控和隐患排查治理工作等精心制作检修标准作业卡、操作标准作业卡(图4)加强现场精益管理,提高生产现场安全质量与工作效率。

图4 固定式架车机检修作业标准卡

2.8 故障模块化,设备状态持续提升

故障采取分级管理,分级标准基于安全类别和运营要求;设备故障管理流程改善,实现PDCA 持续改善的状态;建立起分析故障根本原因的理念,具备应用问题解决工具分析故障根本原因并制定和跟踪实施改善方案的能力;将明显降低设备故障率及重复性故障发生率;设备的MTBF 延长,MTTR 缩短且得到保证,设备的可靠性明显提高,故障总成本持续降低。

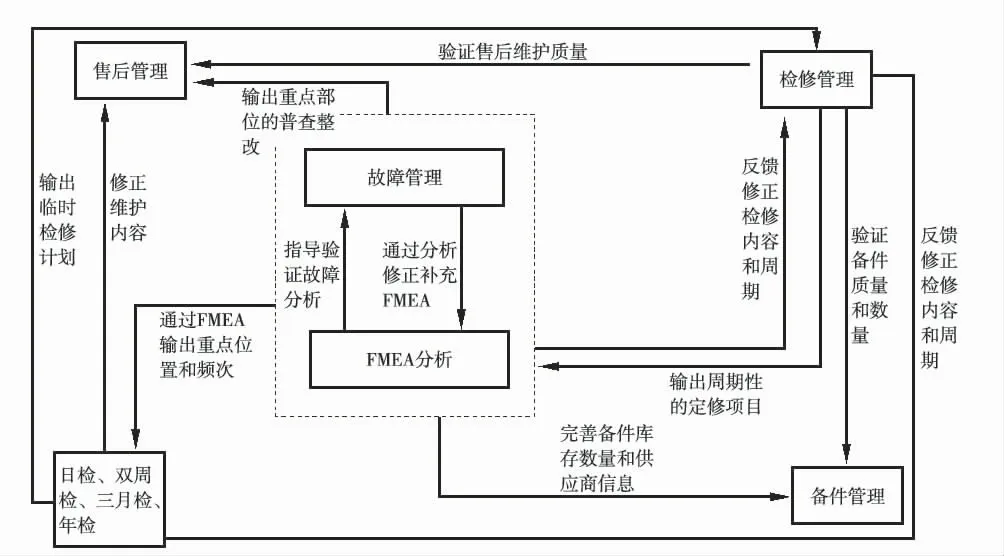

在故障模块的建设和应用方面,通过故障分析将既有的售后管理、标准化工作、质量管理、培训管理、物资配件管理模块工作进行整合和有效的串联(图5),形成具有青岛地铁车辆部特色的车辆检修故障管理模式。应用合理有效的故障分析的方式和方法,通过分析将各模块管理工作进行双向的评价和监督。

图5 故障模块管理

3 结束语

实施现代化管理的运作机制,确保了各项工作的落实落地,以精益抓项目,以项目促精益,真正做到工作有项目、项目有人做、攻关有绩效。大大激发了职工主动性、积极性,并且在充分利用了组织的内部资源的同时提高了员工能力素质,班组的管理步入不断良性发展的轨道。为全面提升运营公司生产运作水平、提高运营服务质量,做好有力保障。