沙漠地区大型储罐施工关键部位控制研究

2022-07-21张光辉山东胜利建设监理股份有限公司山东东营257099

张光辉(山东胜利建设监理股份有限公司, 山东 东营 257099)

1 工程概况

西北油田分公司顺北油气田一区奥陶系油气藏产能建设项目—五号联合站建设工程(以下简称“该工程”)正在建设过程中。该工程位于新疆阿克苏地区沙雅县,地处塔克拉玛干沙漠北部。本文主要探讨该工程中3具20 000 m3内浮顶式储罐、3具5 000 m3储罐关键工序和优化工序的措施及安全管理要点。

2 储罐基础后浇带施工优化

按照设计图纸,3具20 000 m3储罐和3具5 000 m3储罐在钢筋混凝土环墙沿弧长预留3处宽度为900 mm的后浇带,后浇带均匀设置。按照SH/T 3528—2014《石油化工钢制储罐地基与基础施工及验收规范》的要求,后浇带的施工必须在环墙施工完28 d后采用比C40高一强度等级的微膨胀混凝土(膨胀剂掺量按试验配比确定)浇灌并捣实,按照正常的施工程序和步骤,储罐基础环墙浇筑后还需要47 d(环墙养护28 d+后浇带养护7 d+储罐回填、土工膜铺设压实10 d+沥青砂铺设2 d)方可交给安装进行施工。为了保证施工质量和进度,缩短施工周期,同时结合该项目的实际情况,与设计沟通后进行了工序的优化。

(1)环墙浇筑养护合格后(养护7 d),提前预制后浇带挡板。挡板具体尺寸为每块长1.2 m、宽0.5 m、厚0.15 m,内置φ10 mm钢筋横向@150 mm、竖向@250 mm均布。挡板分3~4块叠放,用来隔离开挖、夯实、回填的戈壁土,挡板之间采用密封条或密封垫来密封。挡板高度与斜坡平齐,用密封条粘贴挡板与钢板之间的缝隙。具体做法如图1所示。

图1 后浇带俯视图和主视图

(2)挡板的作用是回填罐内壁时用于阻挡回填土进入后浇带。待环梁基础养护28 d后强度达到要求,对后浇带进行浇筑,同时设计在后浇带方案会签中明确,由于后浇带在回填过程中未进行浇筑罐基础,未形成一个整体,为保证受力均匀要求在回填过程中内外壁同时回填,对称进行夯实。

(3)为保证沥青砂在后浇带浇筑前铺设,在后浇带铺设沥青砂的环墙钢筋上方设置厚度为10 mm的钢板,规格为1 100 mm(长)×260 mm(宽)的钢板,钢板下方采用直径48 mm的钢管作为支撑,并用钢筋把钢管固定在环墙钢筋上。

(4)后浇带上面的钢板作用主要体现为:后浇带浇筑时起到上方混凝土模板的作用;铺设沥青砂时可以作为沥青砂挡板使用,防止沥青砂掉落;罐底铺设时可以承担一部分罐体压沥青砂的力。

(5)该方法解决因后浇带浇筑周期长而导致的储罐罐底板以及罐壁板无法安装等问题,大大缩短了罐基础交安的施工周期,工期由原来的环墙基础浇筑完成后47 d,缩短为19 d(环墙养护7 d+储罐回填、土工膜铺设压实10 d+沥青砂铺设2 d),缩短基础交安工期28 d。综上所述采用以上方法,罐内回填完以后,可以直接铺设沥青砂,等到规范要求的环墙28 d以后经压实系数达到要求后,完成对后浇带的浇筑工作。后浇带额优化处理为储罐的安装提供了工期保障,也为整个项目的交工打下了良好的基础。

3 储罐安装方法的选用

该工程中3具20 000 m3内浮顶拱顶罐,尺寸均为φ38 000 mm×19 820 mm,罐本体材质为Q235B、Q345R,罐本体重量为287 t,内部采用单浮盘、顶部材料网架加蒙皮的形式。目前储罐安装采用倒装法和正装法两种施工工艺。通过结合实际情况及对比分析两种施工工艺,选用合适的施工工艺。

3.1 施工工艺

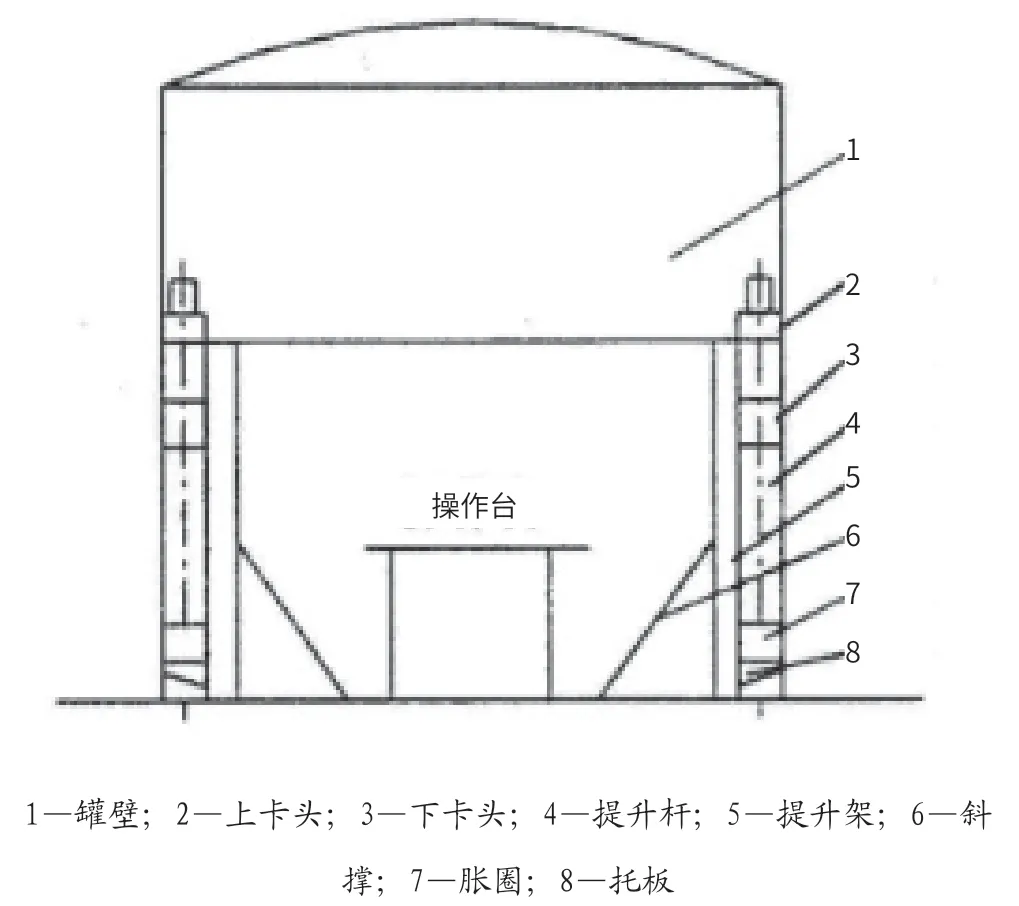

正装法与倒装法施工的不同点在于储罐壁板的安装上下顺序。正装法的罐壁安装采用由下向上,其施工工艺主要是罐底制作完成后,从最底层的罐壁开始向上安装、焊接罐壁,最后焊接罐顶。倒装法采用由上向下安装,罐底板制作完成后,从最顶层的壁板利用液压提升装置依次逐层提升,并随着壁板的提升安装各层附件(罐顶网架、蒙皮、抗风圈、包边角钢、保温支持圈、消防系统等)。倒装法提升架安装示意如图2所示。

图2 倒装法提升架安装示意

3.2 安全问题

正装法一般采用内部水浮法(如图3所示)、外部搭设脚手架,该工程处于沙漠地带,现场用水采用地下用水,而地下水为苦咸水,无法使用;同时水浮法和外部脚手架的高空施工作业较多,且该工程储罐施工周期内风沙较大,安全性没有保障。正装法是自下而上进行罐壁板安装的,随着高度提升,高空作业的风险也逐渐增大,尤其是在风载荷的作用下,顶部壁板吊装等不易就位,施工风险高、难度大;高处作业的脚手架等安全措施要求也逐步增加。倒装法的罐壁板安装是在地面上进行,作业平台一次搭设完成后长期使用,作业位置低,大大减少了高空作业产生的坠落伤人等风险。

图3 水浮法正装壁板示意

倒装法液压提升柱数量的选用,按照公式

式中:W额为液压提升柱额定起重量,式1中取16 t;

Wmax为最大起升重量;

n为液压提升柱的个数;

η为液压提升柱安全系数,取0.6~0.8,式1中取0.7;

K为附加系数,取1.1~1.3,式2中取1.1;

WG为提升罐体最大重量,20 000 m3罐本体重量为278 t;

W附为附加重量,罐劳动保护用品6 t。

采用液压提升柱对20 000 m3储罐进行倒装法施工,根据式1和式2计算得出液压提升柱不得少于28个。

3.3 施工质量控制

正装水浮法工艺外部脚手架作业过程中高空作业较多,对于工程安全管理和质量控制都十分不利,同时难以有效对罐壁垂直度进行精准控制,整体成型较差。另外,本装置地处沙漠地带,施工周期内风沙较多,防风措施实施难度较大,导致风沙天气下焊接质量难以控制,且在正装法工艺施工时,待组装壁板的上边缘不能进行有效固定,纵缝部位的垂直度及焊缝棱角度容易产生超标缺陷。倒装法施工优点主要有:作业位置低,焊接人员操作方便,焊接速度快,施工效率高,受外界环境的影响相对减少;有利施工质量控制,每圈壁板使用完成后,技术人员和质量管理人员只要在地面作业平台上沿着罐体检查一圈,就可以发现焊接中存在的焊缝外观质量缺陷,及时让施工单位处理,有效保证施工质量;在壁板焊接时,壁板上下边都能固定,使得在焊接中减少了变形,罐体成型好,质量整体得以控制。

3.4 施工工期

水浮法采用从罐底开始安装,安装过程中工序无法交叉进行,并且由于没有外部水源支撑,靠附近水井进行补水,补水效率较低,同时搭设外部脚手架时间较长。倒装法施工采用液压传动,其为一种成熟的储罐安装工艺。液压提升设备通过顶部托座或底部托爪在固定行程范围内顶升重物。施工时,在顶圈壁板上安装胀圈,并在胀圈上安装筋板,然后使筋板和液压顶升柱通过拖座形成一体。由于采用了液压系统进行控制,提升机可准确地在小范围内控制提升高度,合理调整焊缝间隙,从而提高焊接质量和焊接速度,节省焊接材料,并且大大加快各圈壁板组装时的整体提升速度。

3.5 施工成本

正装水浮法供水的快慢对施工的影响非常大,工程投入很高,同时外部脚手架的搭设、使用周期较长,投入较大。倒装法施工投入主要为液压提升设备和2 m高脚手架操作平台,而液压提升设备使用周期较短,投入相对于正装法较低。

综上,通过对比正装法和倒装法施工工艺、施工安全、施工质量、施工周期、施工成本等方面,结合该工程建设的地理位置、环境、资源,得出该工程储罐安装采用倒装法施工工艺符合现场实际情况,同时其他大型储罐建设项目也可以借鉴倒装法的优势,选择合适的施工工艺。

4 沙漠地区储罐水压试验

在地面上的石油储运系统中,大中型钢制储罐是储运系统中的重要组成部分。水压试验是储罐建设过程中的一个重要环节,该工程6具储罐中的3具20 000 m3原油罐为内浮顶储罐,储罐内防腐采用分段防腐,底部向上2 m、顶部向下2 m采用无溶剂重防腐涂料,中间不进行防腐工作。储罐试水周期为1个月左右。通常储罐试水采用淡水进行试压,对罐壁腐蚀性较小,因此在用淡水试压过程中不再对水进行处理。然而,该工程地处沙漠边缘,现场无配套淡水设施,水资源紧张,淡水试压成本太高,试压后淡水无法回收,造成水资源浪费。综合考虑各种因素,采用现场打井的方式利用沙漠的苦咸水进行试压,但是在用地下苦咸水之前必须考虑试压过程中盐水对罐壁的腐蚀问题。

4.1 腐蚀原理

苦咸水对钢板的腐蚀主要是电化学腐蚀,即在腐蚀过程中有微电流产生。储罐在运行过程中产生的腐蚀实际上是在一个或几个电化学腐蚀机理共同作用下产生的。常温下,大多数钢铁的腐蚀作用发生在有水的环境中,即产生了电化学反应。苦咸水是促进这一反应的溶液,在各方面条件具备发生腐蚀的同时,产生了氧化反应和得到这些电子的还原反应。氧化反应过程是不可逆的,会造成金属的损失和腐蚀。单一性质的氧化、还原反应被称为半电池反应,可能会发生在金属体的同一区域,也可能是发生在不同区域。按照电化学原理分析,腐蚀电池阴极不发生腐蚀,产生腐蚀的是阳极。根据上述理论,按照金属活性将被保护金属变成该电池的阴极就可以防止金属体的腐蚀,即阴极保护。有两种方法可以实现该需求,即采用牺牲阳极的阴极保护以及增加强制电流的阴极保护。在该工程中选用的牺牲阳极的阴极保护工艺是将电位相对更负的金属(铝合金)与被保护金属(Q235B/Q345R)连接,使其处于同一电解质溶液中,把牺牲阳极材料上的电子转移到被保护金属上去,将整个罐体处于较负的相同电位下。该方式不需额外增加电源,便于操作实施,很少产生腐蚀干扰。

4.2 牺牲阳极块计算

20 000 m3储罐具体参数为:直径38.0 m,试压水位17.8 m,设计寿命10年。以储罐为对象,具体计算如下。

(1)被保护体所需总保护电流

式中:I总为总保护电流(A);

S为被保护面积(m2);

JS为保护电流密度(A/m2)。

通过式3计算可得,20 000 m3储罐所需总保护电流I总=S×JS=(3.14×38×17.8)×0.04=84.96 A。

(2)牺牲阳极的总质量

式中:W为牺牲阳极总质量(kg);

A为牺牲阳极的理论电容量(A×h/kg)

η为牺牲阳极的电流效率(%);

Y为牺牲阳极的使用寿命(年);

I总为总保护电流(A)。

将20 000 m3储罐参数代入式4计算,可得

(3)牺牲阳极总数量

式中:N为牺牲阳极支数;

W为牺牲阳极总质量(kg);

Wa为单支牺牲阳极质量(kg);

K为设计系数,一般取1~3。

通过上述计算得到,阳极块需要125.08块,通过取整,为126块。设计给出的牺牲安装数量为110块,因此需要新增16块牺牲阳极块。

4.3 牺牲阳极块安装

在原有的基础上增加16块牺牲阳极,其中浮盘下部焊接4块,罐底焊接12块,水压试验后不再进行拆除。

5 储罐施工安全管理要点

大型储罐施工期间重大风险点主要存在于起重吊装、高处作业、受限空间等直接作业环节。

5.1 起重吊装作业

储罐整体为钢板及相关辅材焊接而成,1具20 000 m³储罐的本体重量超过500 t,整个施工过程期间均涉及起重吊装作业。首先须从设备完好性及操作、指挥人员的合规性等方面进行严格把关;按照中石化直接作业环节相关安全管理规定办理好作业许可证后方可进行吊装作业;吊装期间,监护人员务必履职到位,监督吊车站位、吊点选择、吊索具捆扎、辅助就位等各项措施的落实情况,并严格执行起重吊装作业“十不吊”的要求,确保吊装平稳、有序。

5.2 高处作业

该工程储罐采用倒装法施工,最大限度地减少在储罐安装期间的高处作业施工,有效从根本上降低了高处坠落等风险。在罐顶板安装等高处作业期间认真贯彻高处作业安全管理规定要求,重点管控高处作业平台稳固性检查、高处作业人员的健康体检、安全带及安全绳等保障措施的正确使用等方面,实现了风险管控的措施到位。

5.3 受限空间作业

采用倒装法施工期间,顶圈壁板及罐顶板施工完成后形成了一个相对封闭的空间,在罐内进行后续焊接、防腐等施工时,产生的有毒有害烟尘、气体对内部作业人员的身体健康和生命安全构成威胁,因此须按照受限空间作业进行管理。作业期间严格落实“三不进入”要求。作业前30 min及作业期间每隔2 h须对受限空间内气体进行检测,保证受限空间内部任何部位的可燃气体浓度和氧含量合格;罐体施工作业使用的配电箱及气瓶等机具设备禁止带入储罐内部;罐内施工照明应使用安全电压;作业停工期间应在入口处设置防止人员误入措施及警示标识牌,确保管控到位。

6 结 语

随着国家能源建设的快速发展和战略储备物资的要求,部分大型储罐建设集中在港口、沙漠采油点附近。本文以西北油田分公司顺北油气田一区奥陶系油气藏产能建设项目—五号联合站建设工程的储罐施工为例,对储罐施工关键工艺进行阐述。通过储罐基础后浇带施工优化,采用倒装法施工,在沙漠地区利用阳极保护块来阻挡地下苦咸水对储罐试压过程中的腐蚀,最终安全、高效地完成该工程储罐施工。