基于近距检测的刚性悬挂接触线磨耗连续测量装置研制

2022-07-21盛良

盛良

(中国铁道科学研究院集团有限公司 铁路基础设施检测中心,北京 100081)

0 引言

架空刚性悬挂接触网具有安装净空需求小、状态较稳定、无断线风险、适应高速运行等特点,成为隧道断面优化后的可选接触网方案,目前我国已有近20个铁路隧道和30多个城市地铁线路采用架空刚性悬挂接触网[1]。“Π”型汇流排具有刚度好、维修及施工成本低的优点,在我国铁路和地铁均得到广泛应用[2-6],但由于刚性悬挂弹性差,弓网受流质量较为恶劣,加速区段常由于燃弧较多伴随局部波浪磨耗产生,若不及时处理,受电弓滑板和接触线磨耗量将成倍增长,影响弓网系统寿命及运行安全[7-10]。同时,刚性悬挂接触网为汇流排夹持接触线的组合刚体结构,调整不当会引发接触线磨耗面相对汇流排底面偏斜(即偏磨),造成接触线运行寿命缩短、维修成本增加。为了延长接触线使用寿命、降低运维成本、指导现场精准维修,刚性悬挂接触线磨耗检测通常以检测磨耗量(磨耗面宽度记为Dw)、偏磨量(记为Δw)和波磨位置[8]来判断接触线状态。

传统的接触线磨耗测量装置主要包括便携式和车载式2类。便携式类型较少,目前现场仍广泛使用游标卡尺,但由于接触线嵌入至汇流排底面,造成接触线残高测量难以实现。其磨耗面宽度及偏磨量检测误差均较大且测量效率低。车载式类型较多、检测效率高,主要包括基于线阵相机立体视觉和基于面阵相机激光三角测量2类图像处理方式,均是通过配合主动光源照明实现接触线磨耗面像素提取,进一步利用空间三角位置关系实现磨耗面宽度检测。为适应不同线路接触线高度和拉出值,通常需要相机视野足够大,如此使得测量图像中仅有极少量(不足0.03%)像素有效覆盖接触线,同时受车体振动、运行速度等影响,接触线及磨耗底面虚化严重,测量精度难以保障,偏磨量和波磨定位的检测更是尚未达到应用程度[11-14]。

针对现有检测装置不足,基于近距检测思路,探索研制一款新型刚性悬挂接触线磨耗连续测量装置。

1 技术方案

1.1 装置组成

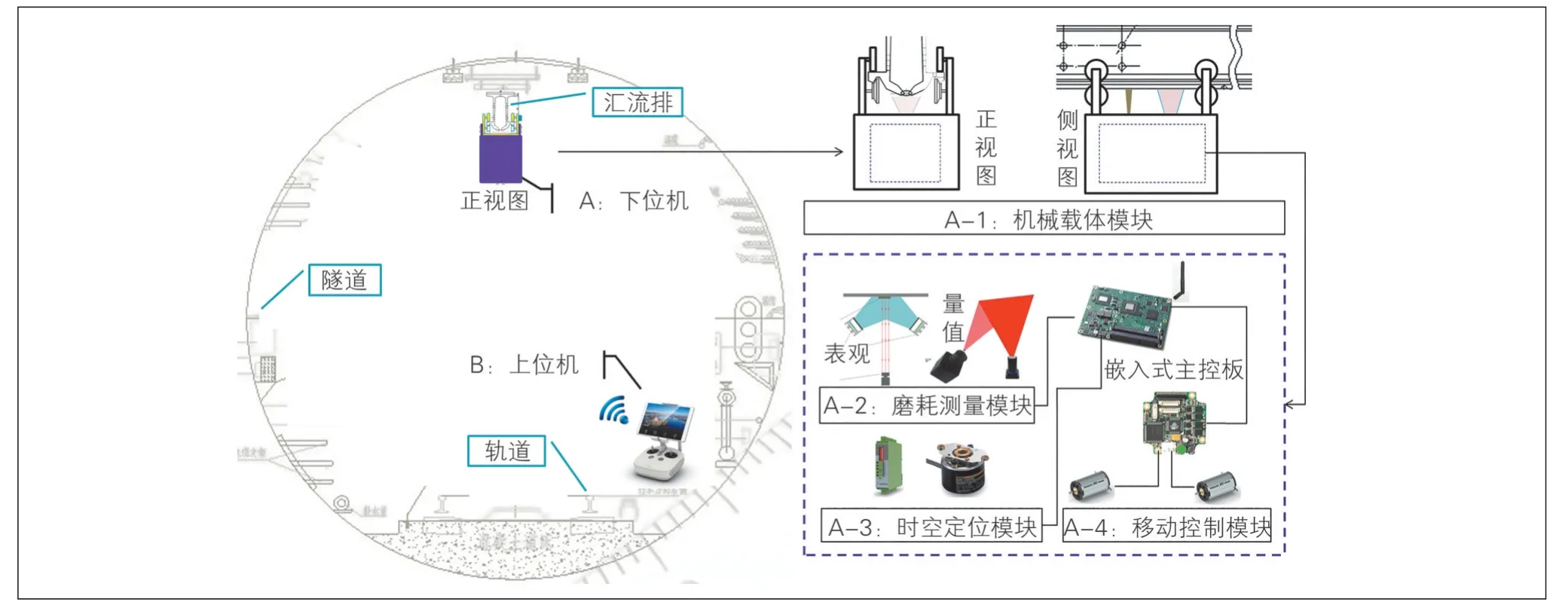

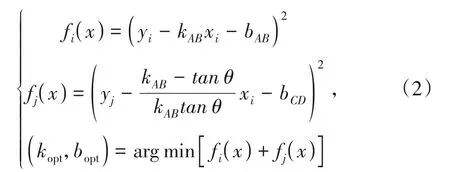

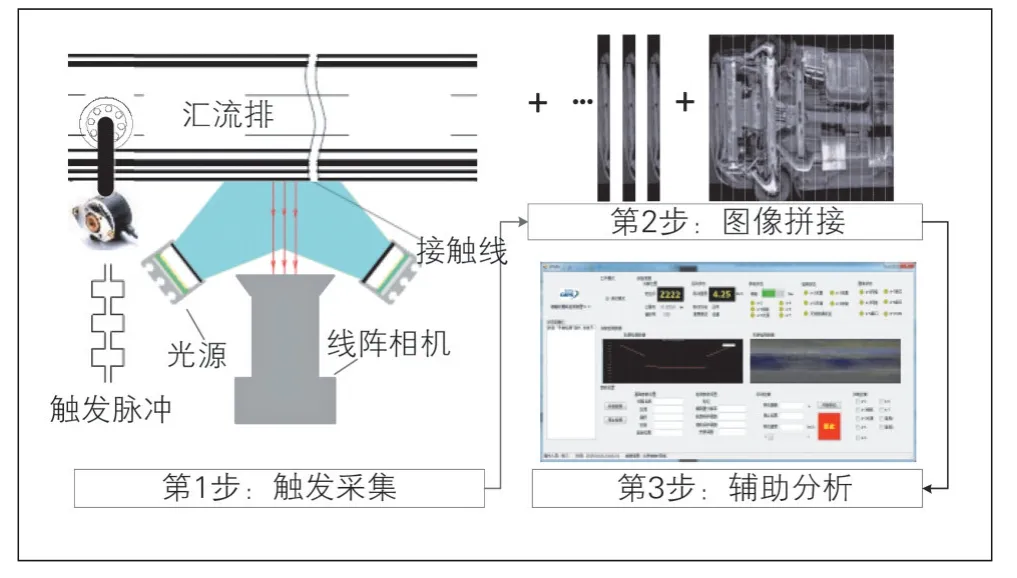

利用“Π”型汇流排与接触线位置固定且整锚段连续不间断的特点[15-17],可将汇流排作为磨耗测量组件移动载体的走行轨道,一方面可以对接触线实现超近距离检测,另一方面可以保持与接触线在横截面内相对位置固定,有效克服了车载检测装置的不足,实现对接触线采样点的数量级增长,为提高磨耗测量精度,实现偏磨量及波磨定位检测提供有力的数据基础。为提高磨耗测量装置的便携、易用性,满足工程应用需要,将磨耗测量装置设计为上、下位机2部分,二者为无线通信方式,检测时操作人员在地面使用上位机控制下位机实时检测(见图1)。其中,悬挂于汇流排上的装置为下位机,由机械载体模块、磨耗测量模块、时空定位模块、移动控制模块组成。机械载体模块搭载并封装其他模块,测量时将其悬吊固定在汇流排上,通过轮对实现连续移动;磨耗检测模块综合结构光图像检测和线阵相机成像等测量传感器,实现对磨耗的多参数测量;时空定位模块由旋转编码器、同步分频器组成,负责向各检测模块发送多路分频脉冲触发信号,并实现时空定位;移动控制模块负责驱动机械载体自动行进。

图1 总体技术方案示意

1.2 检测参数

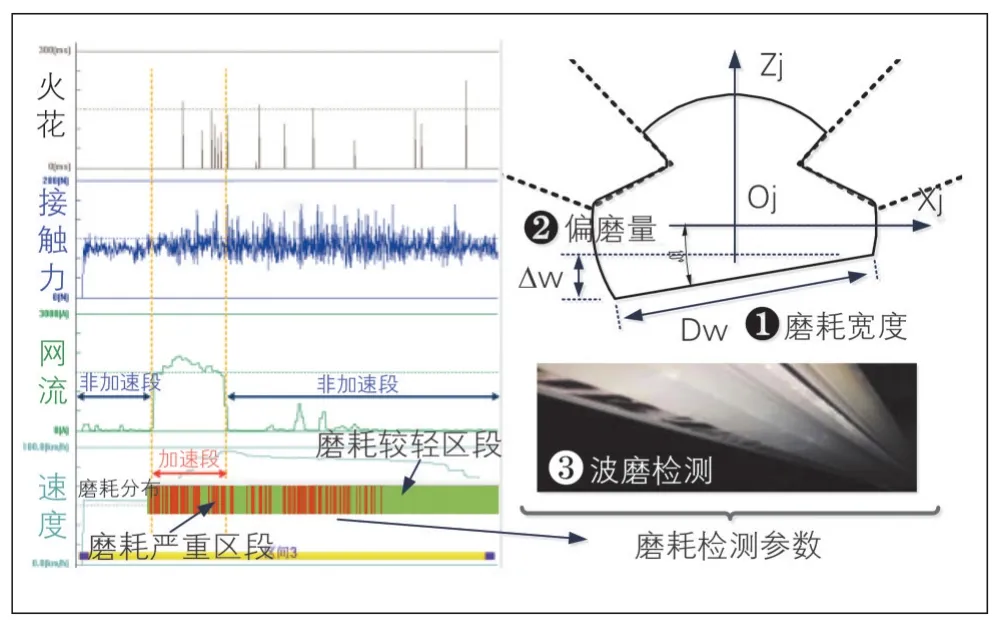

弓网滑动磨损是在复杂大气环境作用下的多场耦合摩擦学[17-20]。相关研究表明,接触线磨损主要与弓网受流和弓网接触力有关,车辆加速过程中,伴随接触力波动和高能燃弧的交替出现,使部分区段接触线磨耗严重,甚至出现明暗交替波浪磨耗[7-8](见图2),严重缩短受电弓滑板与接触线的使用寿命。由于刚性悬挂为无张力系统,其运维重点已从监测接触线剩余截面积,转变为监测接触线相对汇流排的磨耗形位,以便及时发现并调整接触线偏磨处汇流排安装姿态,从而延长接触线使用寿命并防止受电弓滑板磨损汇流排造成受流中断甚至引起弓网故障[7]。综合以上分析,刚性悬挂接触线磨耗检测除应包括检测磨耗宽度外,还应包括偏磨量和波磨位置检测[8]。

图2 接触线波磨特征及磨耗检测参数示意图

2 测量原理

2.1 磨耗量检测

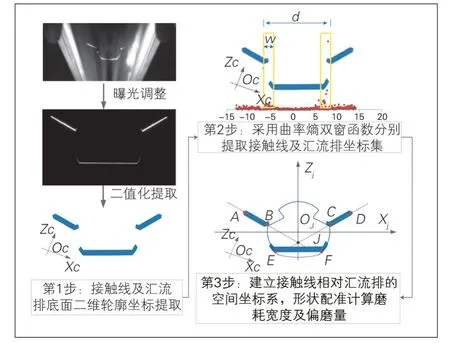

采用激光三角测量原理,利用单面阵相机、线激光构成扫描头,将线激光垂直投影在汇流排底面,通过合理调整曝光及图像灰度阈值对图像二值化处理,提取三维环境物体几何信息,进一步利用图像上每个点的位置与空间物体表面几何约束关系,建立小孔成像和激光面约束的数学模型,将图像中激光条纹的每个像素点二维坐标转换为测量坐标系O c-X c Y c Z c下的实物三维坐标,并以点云形式重构被测物[21-23],得到接触线与汇流排两侧下表面的二维轮廓数据集{W n},接触线磨耗宽度及偏磨量检测原理示意见图3。

图3 接触线磨耗宽度和偏磨量检测原理示意

对轮廓数据集{W n}进行去噪处理,采用曲率熵双窗函数对其进行滑窗遍历[23],评估双窗内轮廓曲率变化分布情况,利用接触线两侧圆弧区段间隔固定且曲率熵最大特征,提取接触线两侧圆弧区段,如图3中BE和CF段和式(1)所示,进而获得接触线磨耗面及汇流排两侧下表面的二维轮廓坐标集{W EF}、{W AB}和{W CD},如图3中EF、AB和CD段所示。

对AB和CD段坐标集{W AB}{W CD}进行线性拟合,利用AB和CD段关于汇流排垂直中心线对称且夹角(记为θ)固定的特征,采用最小二乘法求解AB和CD段最优拟合直线方程,见式(2)。根据两直线方程,求解其交点J坐标,并根据接触线与汇流排断面几何中心点相对位置固定,计算接触线断面几何中心点坐标O j,进一步建立接触线三维空间坐标系O j-X j Y j Z j,(见图3)。

式中:(x i,y i)、(x j,y j)分别为{W AB}、{W CD}坐标,k AB为{W AB}拟合直线斜率,b AB和b CD分别为{W AB}{W CD}拟合直线纵截距。

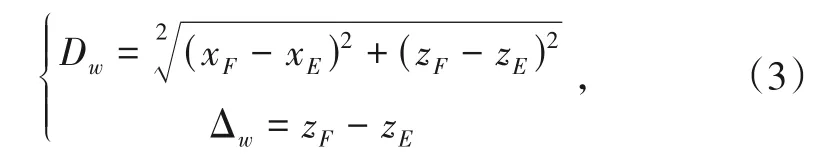

利用旋转平移矩阵,将接触线坐标集{W EF}由O c-X c Y c Z c坐标系转换至O j-X jY jZ j坐标系。进一步与标准未磨耗接触线二维轮廓数据进行配准[24],获得磨耗区域坐标集,记为{W EF},如图3中EF区段,其端点坐标分别记为(x E,y E)、(x F,y F)。根据距离公式求取磨耗宽度D w,偏磨量Δw为磨耗两端点竖坐标代数差,其正负表示偏磨方向,见式(3)。

2.2 波磨定位检测

研究表明,刚性悬挂接触线波磨主要由高能燃弧交替引起,其特征主要体现在接触线磨耗面表观的明暗交替分布,磨耗量无明显差异[8-10],采用表观图像识别方式可实现波磨位置检测。线阵相机具有高频和高分辨率优点,图像垂直尺寸不受传感器分辨率影响,尤其适合一维线动态目标测量成像[25],因此采用线阵相机对接触线磨耗表观进行扫描成像。硬件主要由1台线阵相机和2个矩阵光源组成。为了保证成像视场的光照度和均匀度,光源采用从纵向布置形式,检测时里程定位模块生成等间距脉冲信号,线阵相机和光源按照时序设定分别触发获得一维线像元,将得到的线像元连续拼接转为接触线磨耗表观二维高清图像。经标定测试,像元间距小于0.05 mm,对应行频达到20 kHz。接触线波磨定位检测原理示意见图4。

图4 接触线波磨定位检测原理示意

3 机械载体

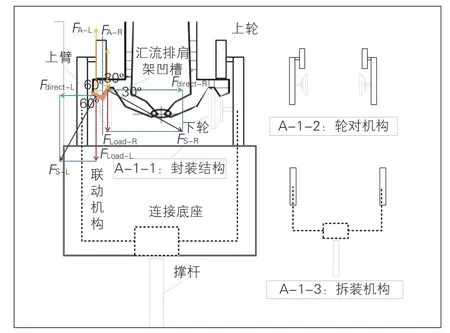

机械载体模块主要包括封装结构、轮对和拆装机构3部分(见图5)。封装结构是对检测系统各硬件设备进行集成、安装、防护的机械结构。轮对由上、下轮组成,共4组,分别通过上、下臂与封装结构固定,上轮外形无特殊要求,工作时悬挂于汇流排两侧肩架上,承载下位机整体重量,下轮一侧沿轴心收缩形成斜面,工作时下轮斜面与汇流排凹槽侧壁踏接,产生一组水平和垂直分力实现下轮导向。拆装机构是下位机工程化应用的关键,由执行机构、联动机构和顶升机构组成。执行机构由上、下臂组成,上臂可以向两侧做开合动作,以实现装置拆装操作;顶升机构包括撑杆和连接底座,连接底座固定在封装结构底部,拆装时先将撑杆插入连接底座,之后利用撑杆将下位机送至汇流排下方,通过撑杆控制执行机构上臂开合动作,完成下位机拆装操作;联动机构与顶升机构连接底座和执行机构上下臂机械连接,将地面人员操作通过撑杆传递至执行机构。

图5 机械载体模块组成示意

4 软件设计和数据处理流程

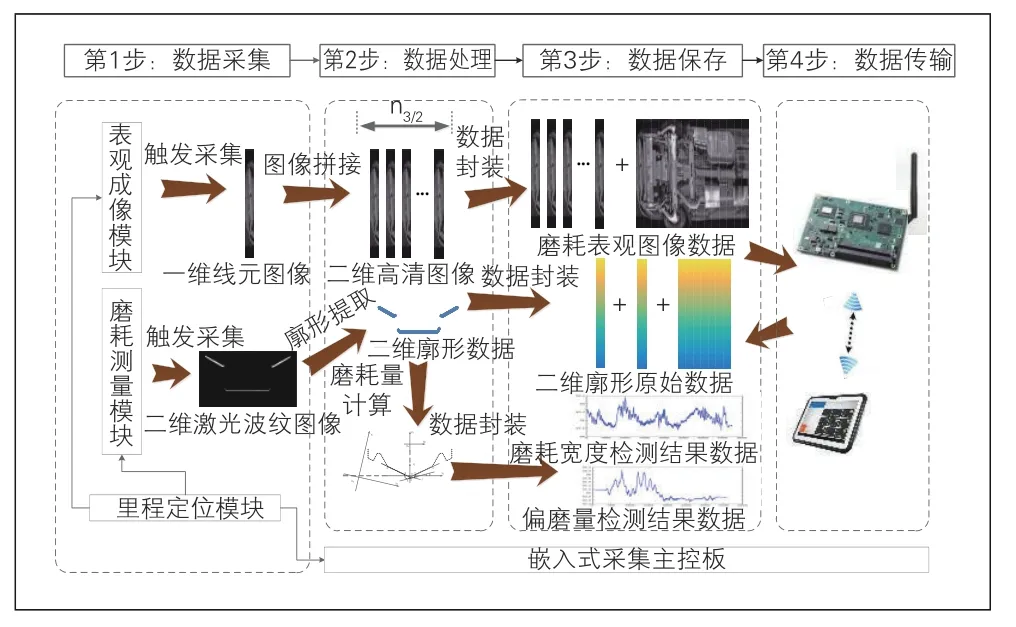

软件设计及数据处理流程主要包括数据采集、处理、保存和传输4个部分(见图6)。检测时里程定位模块由上轮带动产生多路同步脉冲信号,触发相机、光源等装置,获得激光条纹图像、一维线像元数据;之后分别调用磨耗量测量、图像拼接、时空定位算法执行数据处理,获得当前位置接触线磨耗宽度、偏磨量、磨耗表观图像和时空定位信息;将上述结果进行组合、封装和存储;最后,运用ZeroMQ等组件,实现上、下位机间无线传输和远程控制。为了适应工程化应用需求,软件还具备自动关启、实时展示、数据检索、缺陷标注等功能。

图6 软件设计及数据处理流程示意

5 试验验证

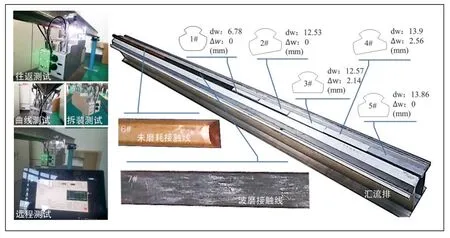

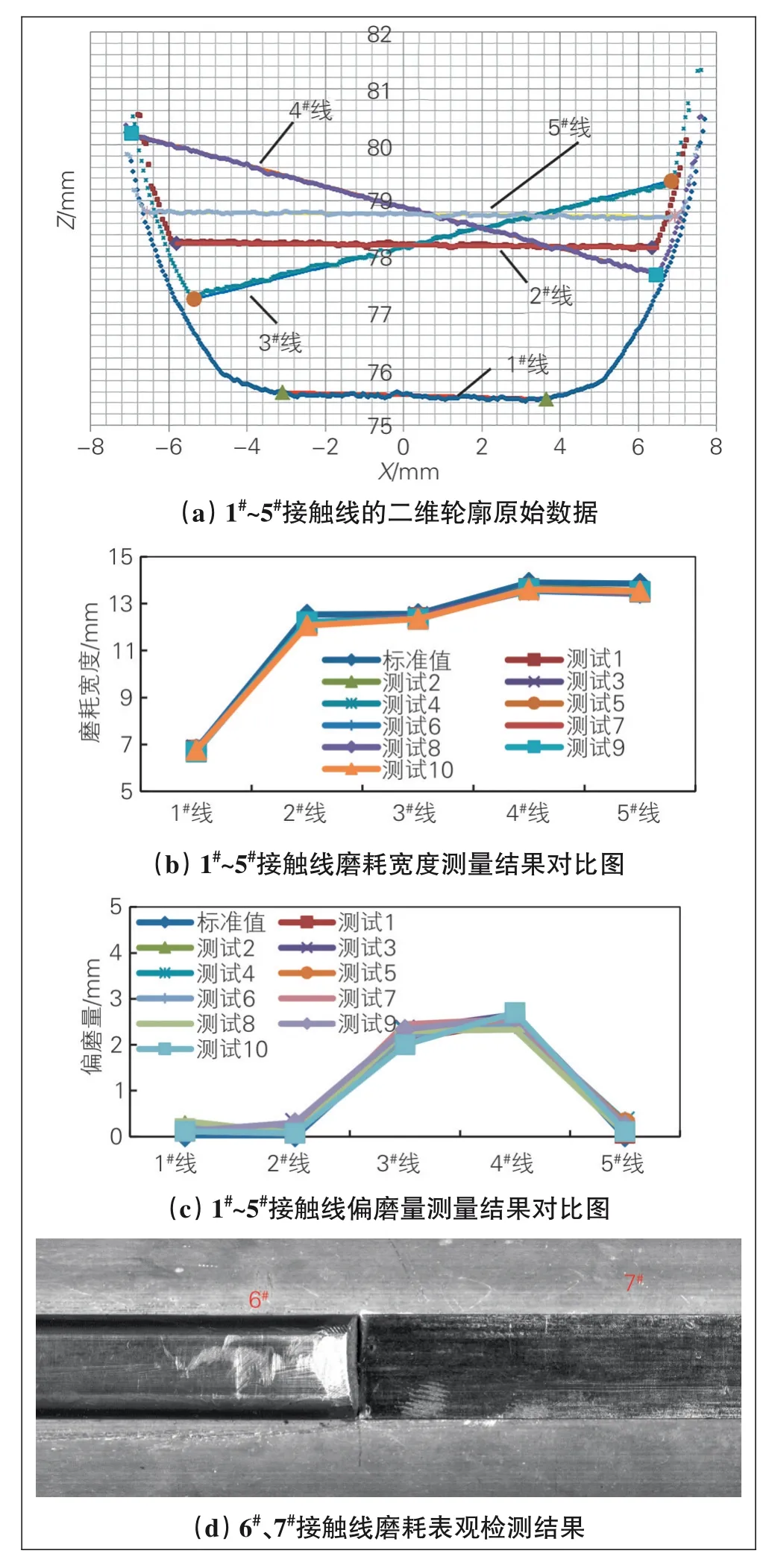

为了充分验证磨耗测量性能,将7种磨耗接触线安装至同一段汇流排中,采用所述磨耗测量装置对其进行往返多次测量,验证磨耗宽度、偏磨量测量精度和磨耗表观成像效果(见图7)。1#~5#线为不同磨耗状态接触线,由铝合金材质经过精密机加工而成;6#线为未磨耗新接触线;7#线为某条地线线路实际运行产生波磨接触线。图8(a)为1#~5#接触线的二维轮廓数据,平均有效测点数量达300个以上,分辨率小于0.05 mm,达到传统车载磨耗测量装置10倍以上[15,25]。磨耗底面宽度和偏磨量相对于标准接触线测量结果见图8(b)、图8(c),其平均误差均小于0.2 mm,检测结果与标准参考值重复性较好。磨耗表观成像结果可以看出新旧接触线成像清晰、差异明显(见图8(d)),并且7#接触线波磨的沟壑和亮度清晰可见,经测试其分辨率小于0.1 mm,可有效指导波磨定位检测。

图7 试验设置

图8 接触线测试结果对比

6 结论

(1)随着刚性悬挂接触网应用范围的持续扩大,提高磨耗宽度测量精度、实现偏磨量、波磨定位精确检测,对降低运维成本、指导现场精准维修意义重大。

(2)利用“Π”型汇流排作为移动测量轨道,实现接触线超近距离连续测量,大幅降低磨耗测量难度,使多参数综合测量成为可能,并通过运用激光三角测量、线阵相机拼接成像技术实现接触线磨耗宽度、偏磨量精确测量和磨耗表观高清成像,为刚性悬挂接触线磨耗多参数综合检测提供一种全新思路。

(3)通过对7种磨耗状态接触线重复测试,初步验证了装置总体方案、机械结构、检测原理的合理性,下一步需针对现场复杂场景开展大量测试优化,提升工程化应用效果。