并联分离式重力热管的数值仿真与试验研究

2022-07-21冀丽娜林永辉

冀丽娜,张 伟,林永辉

(天津城建大学 能源与安全工程学院,天津 300384)

近些年来,热管技术在节能和热回收等领域取得了许多突破性进展[1-3].究其原因,是因为热管中工作介质相变时产生的大量汽化潜热,其相对导热系数可达105数量级,远远超过常规金属材料的传热能力.这些新进展为强化传热技术开辟出新的技术方向.事实上,被普遍使用的重力热管的传热过程甚为复杂,受到诸如几何尺寸、工质特性、边界条件等多种因素的影响和制约,在其中某个因素变化时,热管内工质的流态及传热机制也随之发生改变.目前关于热管性能较为通行的研究方法是数值计算结合实验研究.

随着CFD 仿真技术的日益成熟,大量研究人员通过建立仿真模型分析了热管内部复杂的气液相变现象,为热管传热特性的分析和结构优化提供了有效的技术手段.由于热管内部复杂的传热流动特性,对NS 方程的求解往往只能分析热管内部流速、温度与换热效果之间的关系,而不能解释其关系的形成原因.热力学第二定律揭示了能质衰减的本质,对复杂相变换热的分析提供了研究工具[4-6]. Abbassi 等[7]分析了Poiseuille-Benard 流动中的熵产分布,发现在壁面处的流体换热最为剧烈,同时熵产数最大,而主流区的能质耗散量几乎为零.黄晶琪[8]研究了热虹吸管启动过程的非稳态熵产特性规律,发现传热和相变熵产数的变化明显且趋势相似,所占总熵产的比重也较大,揭示了热管通过显热传热产生的能质损耗明显大于相变潜热传热的能质损耗.由此本文将结合热力学第二定律,通过对重力热管内部工质传热过程的熵增分析,运用局部熵产率的概念更加明确地反映热管热力过程的本质特征,并解释多相流并联管路的流动特征的成因.

本文研究的并联分离式重力热管基于一种热管置入式墙体[9](the wall implanted with heat pipes),它与墙体结合构成一种适用于被动式建筑的新型太阳能技术,从而实现低品位太阳能的有效利用,达到降低建筑能耗、改善室内热环境及减少环境污染等目的.为了研究并联分离式重力热管在定热流条件下的传热特性,本文建立一种二维并联分离式重力热管数值仿真模型并设计试验验证其可靠性,便于研究其影响因素对传热特性的影响,并使用熵产模型分析解释其流通传热过程中的现象.

1 试验测试与数值仿真

本文采用的一种并联分离式重力热管由蒸发段、冷凝段、上升管、下降管所组成,具体连接方式详见图1.工质为蒸馏水,充液率为0.8.采用恒定热流加热方式处理蒸发段管栅,蒸发段管栅内的蒸馏水受热蒸发向上流动,水蒸气经由上升管进入冷凝段管栅,与空气进行对流换热逐渐冷凝,冷凝水借由重力回流至下降管段,最后重新流入蒸发段,形成一个热管传热循环.

1.1 试验程序

试验系统主要由试验管栅、连接管、加热装置、抽气装置和测量装置组成.并联分离式重力热管主体由蒸发段、冷凝段、上升管、下降管组成,蒸发段与冷凝段管栅材料为石英玻璃,具有良好的承压性能且满足可视化需求. 管栅长度均为210 mm,管径4mm,壁厚1 mm,间距为15 mm.系统在真空度为88 kPa 的工况下运行,上升管与下降管既要保证其刚性可满足承压要求,又要有一定柔性防止张裂玻璃管栅,故采用25 mm 加厚耐高温钢丝软管连接蒸发冷凝段管栅,并对其外部进行保温处理. 蒸发段与冷凝段管栅呈90度夹角.蒸发段采用恒热流加热,使用镍铬合金电热丝均匀缠绕蒸发管段(见图2),电阻为1.713 Ω/m,缠绕长度为8.3 m,外部作保温处理,防止热量散失,电热丝由直流稳压电源供电工作,功率设定为50 W.蒸发段与室内空气进行自然对流换热处理.蒸发段管栅上部横管处设有两处开口,其一为充注工质蒸馏水使用,充注完成使用管道堵头密封处理;其二为系统抽真空与压力检测使用,两处分口分别接真空压力表与真空泵.温度测量装置使用红外温度成像仪读取冷凝段温度.

图1 并联分离式重力热管三维模型

图2 冷凝段石英玻璃管栅及其加热丝示意

1.2 物理模型及计算网格

本文建立并联分离式重力热管二维仿真模型,模型如图3 所示.蒸发段与冷凝段管栅均为7 根为长度210 mm、管径4 mm、间距为15 mm 的竖管组成,横管与上升下降管管径均为10 mm.蒸发与冷凝段分别使用Le、Lc 表示,编号从左往右分别为1,2,…,7.

图3 并联分离式重力热管二维仿真模型

热管壁面流体流动使用加密网格技术,情况如图4b所示.轴向网格尺寸均为0.5 mm,近壁面网格设置详见表1.观察到78 260 个与100 835 个网格数模型的壁温分布的平均偏差误差均在2%以内,本研究采用78 260个网格模型,可以节省计算时间,保证良好的精密度.

图4 网格局部放大示意

表1 边界层网格划分数据

1.3 多相流模型

FLUENT 有三种多相流模型:Mixture 模型、Eulerian模型、VOF 模型.VOF 模型的优势在于易于捕捉到清晰的相间界面,并且适用于固定网格的表面跟踪.故本文设置VOF 模型进行模拟计算.

1.4 蒸发冷凝模型

根据SchLeper[10]等人提出的蒸发冷凝过程,对热管内部蒸发冷凝现象进行建模,质量与能量源相SM、SE使用与两个条件使用如下.

蒸发过程(T>Tsat)为

式中:T 为混合温度;Tsat为饱和温度;△H 为潜热;SM为传质相;SE为能量源相;αv、αl分别是汽相、液相的体积分数;ρv、ρl分别是汽相、液相的密度.

1.5 熵产计算模型

热管内的局部熵产率主要包括传热熵产率S˙gen,△T、相变熵产率S˙gen,△M、黏性耗散熵产率S˙gen,△P.其中由于热管工作过程中流速较低,其产生的速度梯度亦较小,导致黏性耗散项在热管传热过程中贡献不足1%,故本文将忽略黏性耗散,主要研究温差与相变熵产[8].对二维流体域控制体进行熵产公式推导,温差与相变的熵产率分别为

式中:T 为温度;λeff为有效导热系数;hfg为汽化潜热量.

1.6 边界条件及求解

采用50 W 的恒定功率加热蒸发段,绝热段热流密度为零,冷凝段与空气自然对流冷却.工作介质为蒸馏水,管壁材料为石英玻璃,充液率Fr=0.8,其定义为初始液体体积与蒸发段总体积的比值.选用瞬态计算模型,运用PISO 算法,时间步长取0.001 s.编写UDF 函数程序完成蒸发冷凝模型的设置与局部熵产率的计算.

2 试验与仿真结果分析

均温性是评价热管系统传热性能的重要指标之一.因此本文将从冷凝段管栅温度分布角度验证本文所建立的仿真模型的可靠性和有效性,并对二者之间的差异产生的原因进行分析.

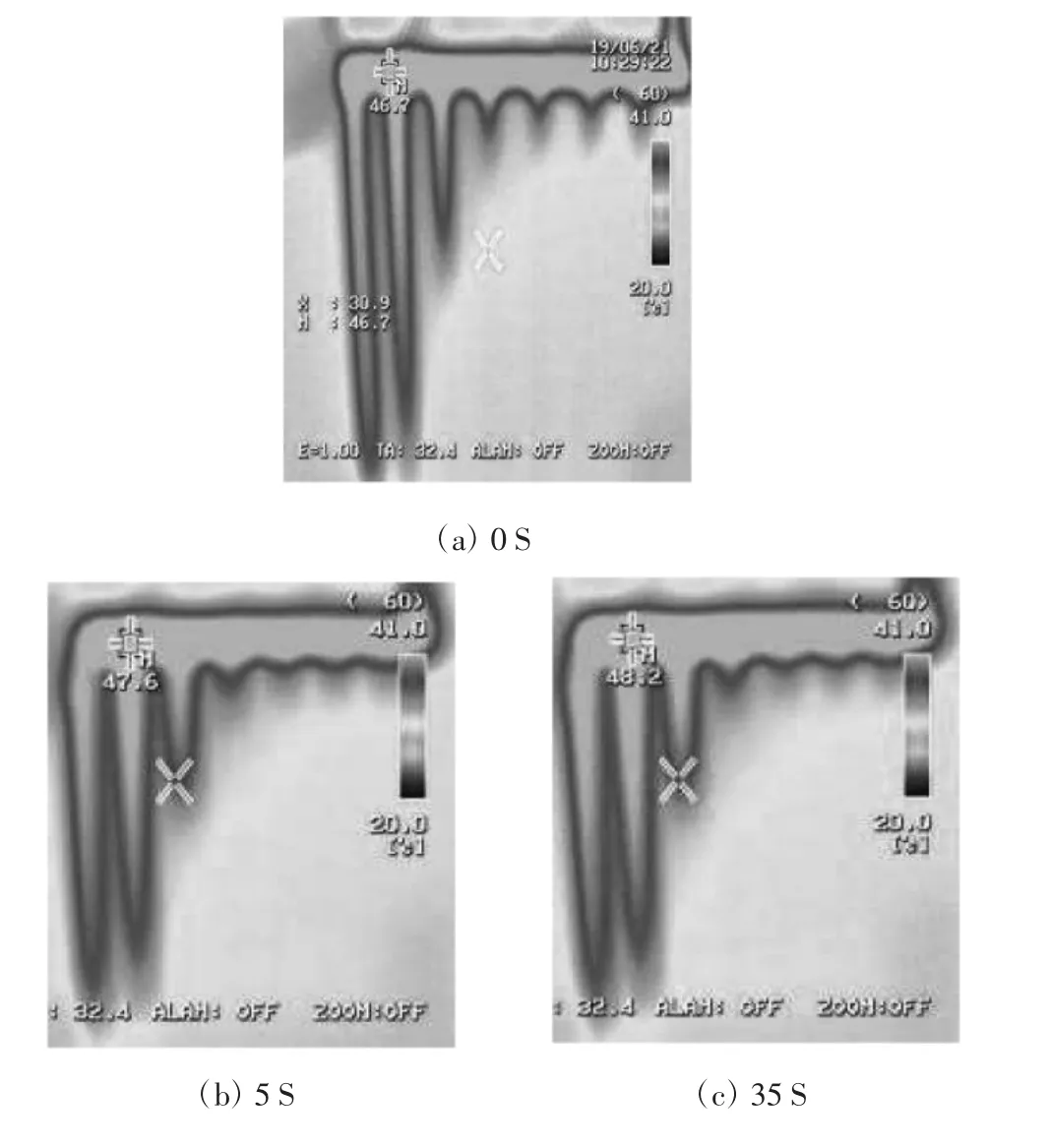

冷凝段出现珠状凝结5 min 后,使用红外温度成像仪采集冷凝段管栅各支管的温度值,如图5 所示,来流热蒸汽由左方上升管进入冷凝段上部横管,逐一进入到7 根支管中与室内空气进行自然对流换热,可以注意到靠近来流热蒸汽处的1、2 管管栅温度下降缓慢,几乎与来流横干管温度相同,而其后的几根支管则存在较大的温度梯度.

图6 给出了从时间序列观察到的冷凝段各支管壁的平均温度,可以发现各管栅平均温度温差不超过0.4 ℃,保持稳定.本研究认定热管系统运行稳定,并对三组温度值进行时均处理后与数值计算的结果进行比较.

图5 试验冷凝段温度红外成像

图6 试验冷凝段温度随时间变化曲线

图7 给出了冷凝段7根管栅的壁温随位置的变化趋势.由各管栅温度分布可以发现其与实验结果分布规律相同.即出现了前两根管栅温度下降缓慢,后方管段温度梯度大,50 mm 温降4 ℃.由于冷凝段温度分布的不均匀性,发现Lc1~Lc2 管栅、Lc3~Lc7 管栅的平均温度与冷凝段的平均温度分别相差4 ℃和2 ℃,故将二者单独研究.

图7 冷凝段模拟表面温度分布

图8 Lc1~2 管栅试验与数值仿真冷凝段平均温度对比

图8 为Lc1~Lc2 管栅试验与数值仿真各自平均温度值分布,可以看出,相同高度上二者平均温度绝对误差的平均值为2 ℃,相对误差平均值为5.36%;图9 为Lc3~Lc7 管栅试验与数值仿真各自平均温度值分布,可以观察到,相同高度上二者平均温度绝对误差的平均值为4.3 ℃,相对误差平均值为14.23%.在此,管壁平均温度定义为同一水平高度七根管栅壁面温度的平均值.从图8 可以看出,试验与数值仿真所得到的平均温度值之间相差为2~4 ℃左右,其差异产生的原因大致包括两个方面:一方面实验蒸发段与上升下降管段保温无法做到完全绝热,红外温度成像仪无法捕捉热管系统对房间内部结构的辐射传热;二是数值仿真模型的简化所致,实际上热管工质蒸馏水的物性黏度、蒸发温度等并不是恒定的,而是与压力温度相关的非线性函数关系.

因此模型较高程度地呈现了真实热管流动中的细节,数值仿真模型的可靠性与计算精度得到了较好验证.

3 流动与熵产分析

针对试验与数值仿真中均出现的冷凝段管栅支管温度分布不均匀现象,即靠近来流热蒸汽的支管管段温度相对较高,而后续管栅支管温度渐次降低的现象,本节从冷凝段局部熵产率分布的角度,对此现象进行分析.

图9 Lc3~7 管栅试验与数值仿真冷凝段平均温度

图10 给出了并联分离式重力热管冷凝段总熵产率的分布,容易看出,冷凝段的不可逆损失主要集中在Lc3~Lc7 管段.

图10 冷凝段总熵产率分布

图11 给出了冷凝段温差熵产率的分布,可以看出,在冷凝段的传热换热中,温差耗散所产生的熵产率占总熵产5%左右.这表明绝大部分温差耗散发生在Lc1~Lc2 管段的管壁上,即Lc1、Lc2 管段基本没有参与冷凝段的传热过程.

图11 冷凝段温差熵产率分布

冷凝段相变熵产率的分布如图12 所示,相变熵产率分布与总熵产率分布具有几乎完全相同的分布规律.熵产率分析表明,冷凝段的换热主要依靠Lc3~Lc7 管段相变换热,而靠前的Lc1、Lc2 并没有参与换热过程.

图12 冷凝段相变熵产率分布

计算冷凝段各个支管管栅内的混合相平均速度,可以发现前后段管栅内平均速度分别为0.6、0.05 m/s,由于管径相同,故由上升管来流的热蒸汽更加倾向于流向前段管段,流量是后者的10 倍左右.前段管段中的蒸汽因流速高,没有及时进行相变换热,只进行了微弱的温差换热,就流向了横干管,所以造成了冷凝段温度分布不均匀的情况.

然而冷凝段管栅在设计之初考虑到蒸汽流动的水利不平衡性,为同程式设计,而经实验与仿真结果的分析却显示了其与普通单向并联管路流动特性的差异性,可见对于多相流管内流动的设计不能完全按照传统管道单相流动公式与经验来计算.

4 结 论

本文采用实验和数值方法,研究了一种并联分离式重力热管在定热流工况下的流动与传热特性;并利用熵产理论对所观察到的传热现象进行了机理分析,得到主要结论如下.

(1)发现试验测试与数值仿真得到的冷凝段总体平均温度值的差值为3 ℃,计算得到此二者总体平均温度的相对误差范围为9.7%,认为本文所建立的二维仿真模型在定热流工况下具有可靠性,对于更改加热功率的对照模拟实验有指导意义.

(2)通过观察热管各管壁温度分布发现,靠近来流热蒸汽处的1、2 管管栅温度下降缓慢,其后端的管栅管壁温度在50 mm 内温度迅速下降了4 ℃,形成了冷凝段管栅温度分布不均匀的现象.

(3)通过计算热管冷凝段局部熵产率各项,发现冷凝段的换热过程主要由相变换热承担,并主要集中在Lc3~Lc7 管段,前段管段没有参与到此过程中,原因是由于其内部蒸汽流速高,没有及时进行相变换热,只进行了微弱的温差换热,就流向了横干管,所以造成了冷凝段温度分布不均匀的情况.

故管内多相流动不遵从传统管内单相流动的流动规律,简单的运用同程式设计方案无法保证并联管段各管流量均匀.