(90+200+90)m连续刚构拱桥拱肋施工关键技术

2022-07-20马朝旭万明

马朝旭,万明

(中国铁路设计集团有限公司 土建工程设计研究院,天津 300308)

1 工程概况

1.1 主桥结构

新建南昌经景德镇至黄山铁路在景德镇市跨越昌江,桥位处地势平缓开阔,为丘陵地貌;跨越处河道宽约260 m,规划为Ⅲ级航道,按照防洪评价及通航论证要求,设计采用(90+200+90)m连续刚构拱桥跨越昌江。

刚构墩为普通钢筋混凝土结构,双肢薄壁墩中心间距6.4 m,壁厚2.0 m。主梁全长381.5 m,支点至梁端0.75 m,采用单箱双室、变高度、直腹板箱形截面,梁高5.0~11.5 m,梁底下缘按二次抛物线变化,主梁顶宽13.2~15.9 m、底宽10.8 m。拱肋采用竖直平行钢管混凝土哑铃拱,拱肋中心距11.9 m,计算跨度200 m,矢跨比f/L=1/5,拱肋立面矢高40 m,拱肋采用二次抛物线,拱肋高3.3 m。拱肋间设置11道桁架式横撑,横撑为空钢管。吊杆采用整束挤压钢绞线,吊杆纵向间距9.0 m,共设20对纵向双吊杆。吊杆上端穿过拱肋,锚于拱肋上缘张拉底座;下端锚于吊点翼缘与腹板相交处固定底座,箱梁对应各吊杆处设置吊点横梁。

1.2 技术标准

该桥梁主要技术标准如下:

(1)线路级别:双线,设计最高时速350 km。

(2)轨道结构:CRTSⅠ型双块式无砟轨道。

(3)设计活载:ZK活载。

(4)线路平纵断面:位于直线和坡度i为-5.0‰~13.5‰的纵坡,竖曲线半径R=25 000 m,线间距5.0 m。

(5)养护维修:桥上不设人行道、检查车走行通道。

1.3 拱肋施工

近年来,大跨度预应力混凝土连续刚构拱桥广泛应用于铁路建设,其拱肋施工主要采用支架原位拼装、低位卧拼+竖转、异位拼装+纵移、大节段吊装等方案[1-5]。我国部分铁路连续刚构拱桥拱肋施工方案见表1。由表可知,拱肋施工较多采用支架原位拼装,支架法主要适用于小跨径拱桥,要求拱肋离地面不高、拼装产地施工条件较好,受跨越位置处立交、水文、地形地貌和工期等因素控制,“低位卧拼+竖转”和“异位拼装+纵移”方案较成熟,但拱肋整体或大节段整体提升施工应用较少[6]。支架原位拼装

表1 我国部分铁路连续刚构拱桥拱肋施工方案

该桥梁具有以下特点:

(1)刚构主墩位于河道,根据通航要求,栈桥仅搭至桥墩平台处,跨中支架搭设场地受限制。

(2)桥位附近河道两岸具有拱肋运输小节段吊装上桥的场地。

(3)拱肋矢高40 m,总质量约820 t,若采用原位拼装法,支架搭设过高、拱肋吊装困难。

综合上述因素,对“桥面矮支架拼装+整体竖转”和“桥面矮支架拼装+跨中拱肋整体提升”施工方案进行对比分析,以确定经济、合理的施工方案[7]。

2 桥面矮支架拼装+整体竖转

2.1 施工步骤

在工厂制造拱肋钢管,单根拱肋划分17个节段;运输至桥址现场,在桥面支架分别焊接拼装B1—B8和B9—B16节段;竖转就位;安装B17合龙段。主要施工步骤如下:

(1)拼装支架及竖转设备搭设。主梁施工期间安装支架及竖转设备预埋件,合龙后于桥面架设拼装拱肋用临时支架、竖向转体塔架及其他设备。

(2)拱肋拼装。拱肋为工厂制造,分节段运输至桥址现场。在桥面矮支架上,将拱肋拼装焊接为2个半拱,并安装横撑。为了便于运输和制造,拱肋节段最大长度不超过18 m。用汽车吊分段从拱脚到拱顶对称安装B1—B8和B9—B16节段。除合龙段外,全部拱肋吊装完成后,方可进行节段焊接,横撑在相应管节安装后及时连接,保证拱肋施工期间横向稳定性。

(3)拱肋竖转。拱肋竖转采用在拱脚第1、2次浇注混凝土面处设置连接铰,铰间涂抹黄油,以保证铰能转动[8]。连接铰的转动轴线,必须保持水平。在立面上与拱中线投影垂直,转动前应进行试转,竖转速度不宜大于0.01 rad/min,力求平稳。拱肋竖转示意见图1。

图1 拱肋竖转示意图

(4)拱肋竖转合龙。拱肋钢管竖向转体就位,先后焊接拱顶合龙段、拱脚嵌补段,拱脚处连接铰在上下弦管焊接固结后拆除。合龙段拱肋加工时应预留适当的富余量,安装前应进行实地温度测量,根据测量结果确定合龙段的余量切割长度,钢管拱肋拼装合龙后应进行拱肋线形调整。

2.2 受力计算分析

桥梁整体模型采用空间有限元程序MIDAS Civil计算,按照规范及设计标准进行加载,主桥采用梁单元,将拱肋钢管和管内混凝土采用共节点的2个梁单元进行模拟(见图2),吊杆采用桁架单元模拟,受力计算分析如下:

图2 (90+200+90)m连续刚构拱Midas模型

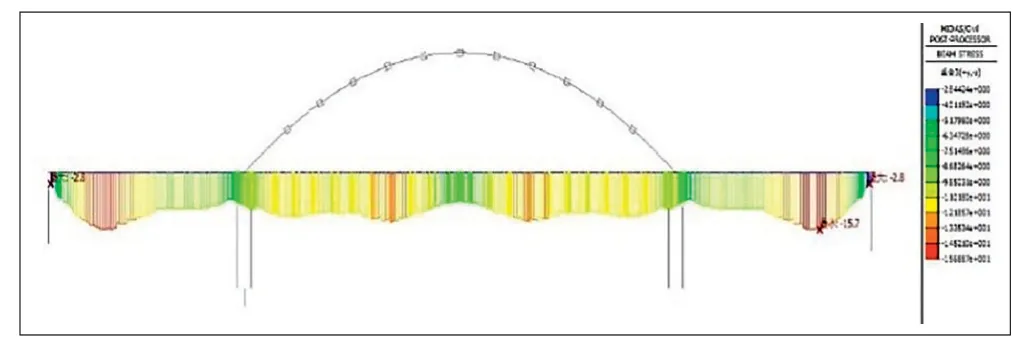

(1)主梁合龙后完成拱肋拼装支架安装。主梁上缘处于受压状态,最大压应力14.7 MPa,最小压应力1.9 MPa;主梁下缘处于受压状态,最大压应力16.4 MPa,最小压应力2.8 MPa。

(2)拱肋竖转合龙。泵送拱肋混凝土前,主梁上缘处于受压状态,最大压应力14.7 MPa,最小压应力2.5 MPa;主梁下缘处于受压状态,最大压应力15.7 MPa,最小压应力2.8 MPa。

(3)拱肋竖转合龙。泵送拱肋混凝土前,拱肋钢管上缘处于受压状态,最大压应力19.3 MPa,位于1/4拱肋处,最小压应力2.0 MPa;拱肋钢管下缘处于受压状态,最大压应力30.5 MPa,位于拱脚截面处,最小压应力12.0 MPa。

3 支架拼装+跨中拱肋整体提升

3.1 施工步骤

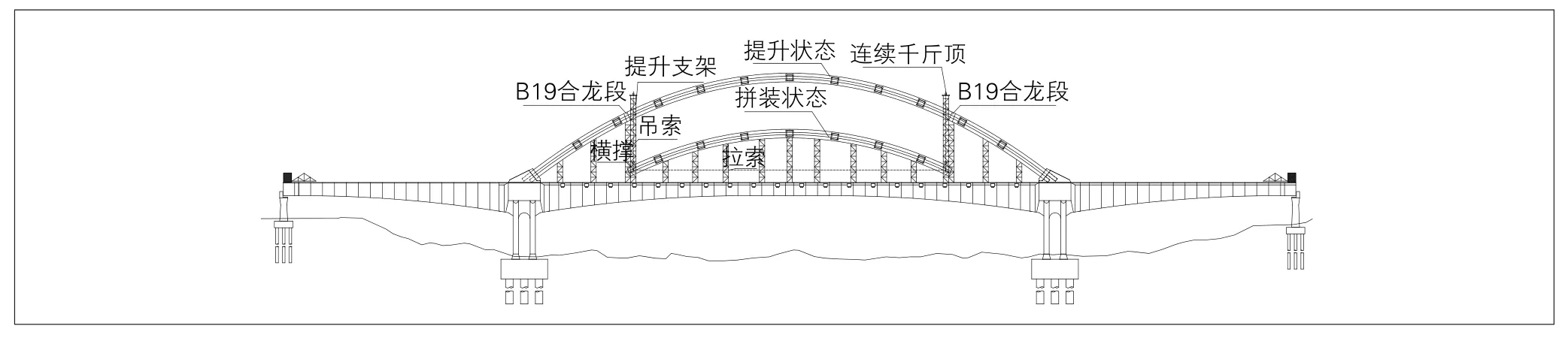

将拱肋划分为3个大节段和2个小合龙段,共包括19个节段。首先,在桥面矮支架上对称拼装靠近拱脚的2个边跨拱肋段B1—B4和B15—B18;其次,拼装B5—B14节段组成跨中提升大节段,整体提升后焊接2个B19合龙段。主要施工步骤如下:

(1)拼装支架及提升支架搭设。主梁施工期间预留支架预埋件;主梁合龙后,在桥面用吊车完成拱肋拼装和提升支架[9]。

(2)拱肋拼装。拱肋经厂内预拼后,用汽车运输至桥址;在拱脚处支架上拼装两侧非提升拱肋节段;从两侧至跨中分别对称拼装跨中整体提升拱肋节段,并安装相应横撑。

(3)提升设备安装。在提升支架上布设千斤顶,安装吊索和拉索;千斤顶采用试压,吊索和拉索采用试提升试压。

(4)拱肋提升合龙(见图3)。跨中拱肋整体提升到位,提升过程中,实时监测拱肋应力及线型,提升速度按照4~6 m/h控制,待提升至设计位置后静停;通过千斤顶调整提升支架分配梁鞍座,待拱肋线形满足设计要求后对合龙段进行临时锁定,焊接合龙。

图3 拱肋提升合龙示意图

3.2 关键技术

跨中部分拱肋采用桥面矮支架拼装后再整体提升的施工方案[10],关键技术如下:

(1)提升过程中,通过控制两侧支架提升同步速率,同时采用拉索布置,确保拱肋受力平衡。

(2)由于拱肋矢高较大,跨中部分节段采用桥面矮支架拼装,以降低拼装高度、确保拱肋焊接质量、优化支架设计。

(3)将竖转后的跨中由1个合龙段调整为两侧2个合龙段,对拱肋线形控制精度要求高,通过在提升支架设置微调装置,工厂制造时在合龙段端预留富余量,确保拱肋合龙精度。

3.3 受力计算分析

整体模型采用空间有限元程序MIDAS Civil计算,受力计算分析如下:

(1)工况1:主梁合龙后完成拼装和提升支架安装。主梁上缘处于受压状态,最大压应力为14.5 MPa;主梁下缘处于受压状态,最大压应力15.8 MPa。

(2)工况2:边拱肋拼装完成、跨中拱肋提升到位。主梁上缘处于受压状态,最大压应力为14.6 MPa;主梁下缘处于受压状态,最大压应力16.2 MPa。

(3)工况3:拱肋合龙,泵送拱肋混凝土前。提升支架处主梁在横桥向支架不对称荷载产生的扭矩作用小于主梁抗扭抵抗强度,满足规范箱型截面钢筋混凝土剪扭构件受剪扭承载力要求。

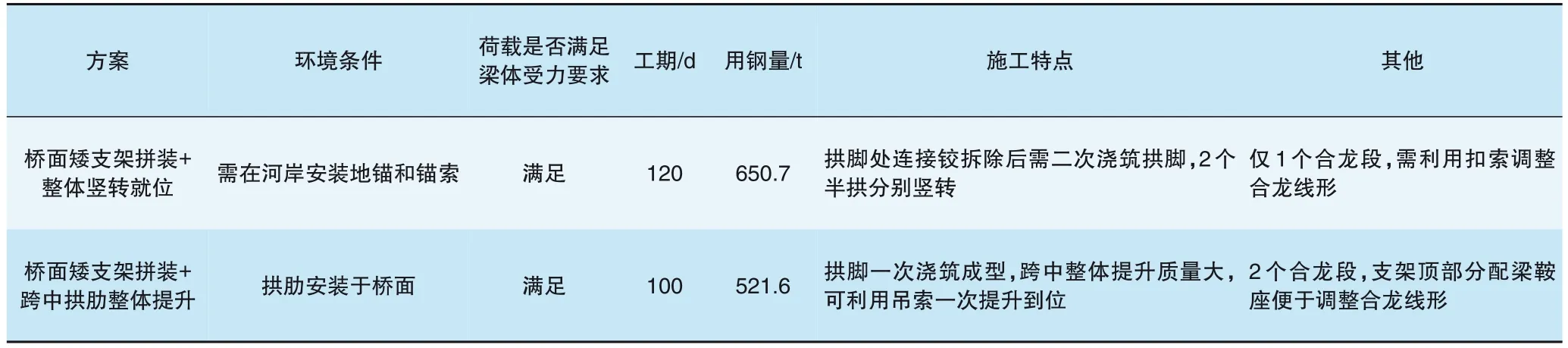

4 施工方案对比

针对拱肋在桥面“桥面矮支架拼装+整体竖转就位”和“桥面矮支架拼装+跨中拱肋整体提升”2种施工方案,分别从环境条件、荷载、工期、经济性(用钢量)、施工特点等方面进行综合对比(见表2)。

表2 拱肋安装方案综合对比

由表可知,采用“桥面矮支架拼装+跨中拱肋整体提升”的施工方案,能更好地利用施工场地、节约工期、支架较经济和施工便捷。

5 结论

(1)采用“桥面矮支架拼装+跨中拱肋整体提升”的施工方案,在施工过程中及桥梁合龙后,主梁和拱肋受力满足规范要求;提升支架、吊索和拉索结构连接构造简单,传力路径清晰明确,一次性提升到位,合龙施工较便捷,具有良好的经济性和先进的工艺。

(2)拱肋分2个合龙段,在施工过程中主梁和拱肋受力更大,竖转塔架、扣锁和锚索连接构造需要适应拱肋竖转角度的变化,施工控制难度大。

(3)经研究分析,对于该(90+200+90)m连续刚构拱桥拱肋施工,推荐采用“桥面矮支架拼装+跨中拱肋整体提升”的施工方案。