直流融冰TE 触发板检测装置研究

2022-07-20张鹏蒋焕斌罗义晖梁君华

张鹏,蒋焕斌,罗义晖,梁君华

(中国南方电网有限责任公司超高压输电公司柳州局,广西柳州,545000)

0 引言

我国是输电线路覆冰较为严重的国家之一。线路覆冰不仅严重影响了输电线路正常运行,更对国民生产和人民生活造成重大损失。线路覆冰的危害主要表现在倒塔断线、绝缘子闪络、导线舞动、跳闸等方面,严重时甚至可能导致电网瘫痪[1-5]。综合分析目前国内外先进实用的防冰除冰技术,直流融冰是一种最直接、有效、可靠的除冰方案,其优点是:可实现零起升压和升流,且快捷方便;通过控制晶闸管触发角,结合现场线路类型,覆冰状态,气象条件等因素控制直流融冰电流,已达到线路稳定的最佳融冰状态,对于不同长度、不同类型的线路适应性较好。

1 基本情况

2020 年某换流站新装设了一套12 脉动融冰装置。直流融冰装置晶闸阀的电气接线形式为12 脉波换流器,12 脉波换流器由两组6 脉波换流器串联组成,6 脉波换流器每相的臂称为单阀。

将两组6 脉波换流器串联时,阀侧绕组间的相位(角)差设计为30°,可以改善电能质量,减少直流融冰装置运行对供电系统的影响。

12 脉动直流融冰装置电气接线图如图1 所示。

图1 直流融冰装置电气接线示意图

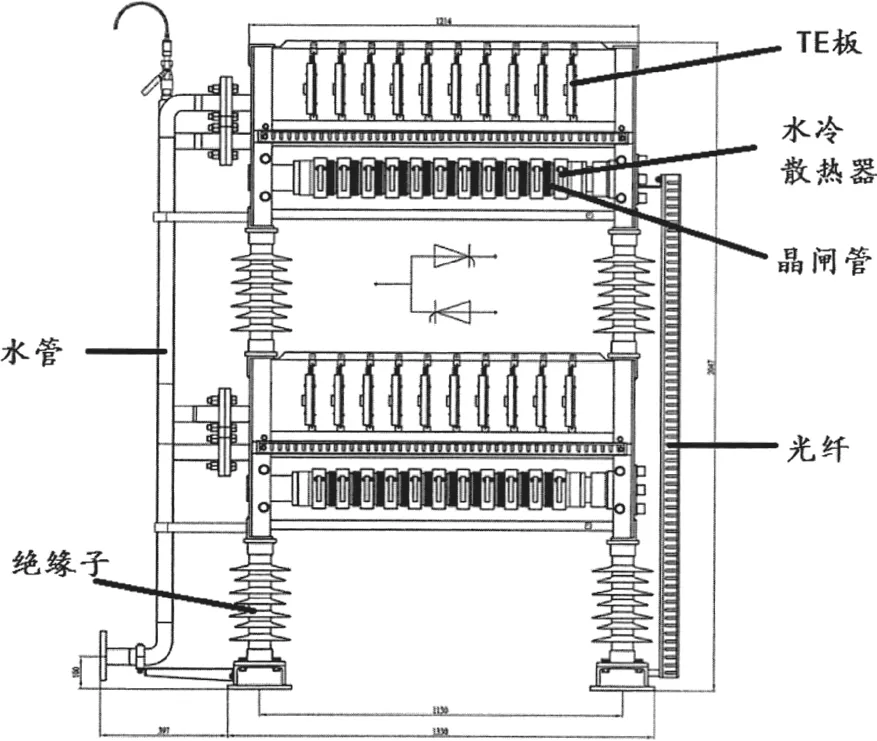

单阀由多层晶闸管组件叠装,空气绝缘。串联晶闸管叠装压紧,采用高纯水冷却,高压取能,配置动态均压回路、静态均压回路和BOD 保护。触发方式采用光电触发。晶闸管单个阀塔设备组成示意图如图2 所示。

图2 直流融冰晶闸管单个阀塔设备组成示意图

2020 年10 月21 日零功率100A 解锁在进行水冷系切统冗余试验过程中Y 桥C 相VT2-8 回报异常;

2020 年10 月22 日零功率试验4000A 电流运行过程中D 桥C 相VT5-8 回报异常;

2020 年10 月28 日在对地线第二分段试验过程中,D桥A 相VT4-6 报阀回报异常;

2020 年10 月29 日在对地线第三分段融冰试验过程中,Y 桥C 相VT2-8 报阀回报异常,在解锁后电流达到150A 时Y桥Y 桥C 相VT2-8TE 板损坏;

2020 年10 月29 日融冰结束,闭锁后上报D 桥B 相VT6-10 和C 相VT2-6 阀回报异常;

2020 年11 月13 日进行融冰试验时,在500A 解锁时Y桥C 相VT2 频繁报BOD,电流值到达3600A 运行一段时间后Y桥VT2-8 阀回报异常,大电流运行时未报BOD。

现场阀体低压调试过程中板卡触发、回报功能均正常,融冰试验过程中在阀解锁、闭锁阶段出现TE 板无回报、部分报BOD 动作。TE 板总数量约为120 块,故障板卡数量为7 块。

2 故障分析

2.1 故障板卡测试

经过对7 块故障板卡进行返厂测试,发现其中有5 块板卡是由于V210 稳压管损坏,导致取能电路故障,造成TE 板回报异常; 1 块板卡是由于 V224 三极管损坏,导致取能电路故障,TE 板回报异常;1 块板卡是由于光发射器损坏,光发射器无光。

2.2 故障原因分析

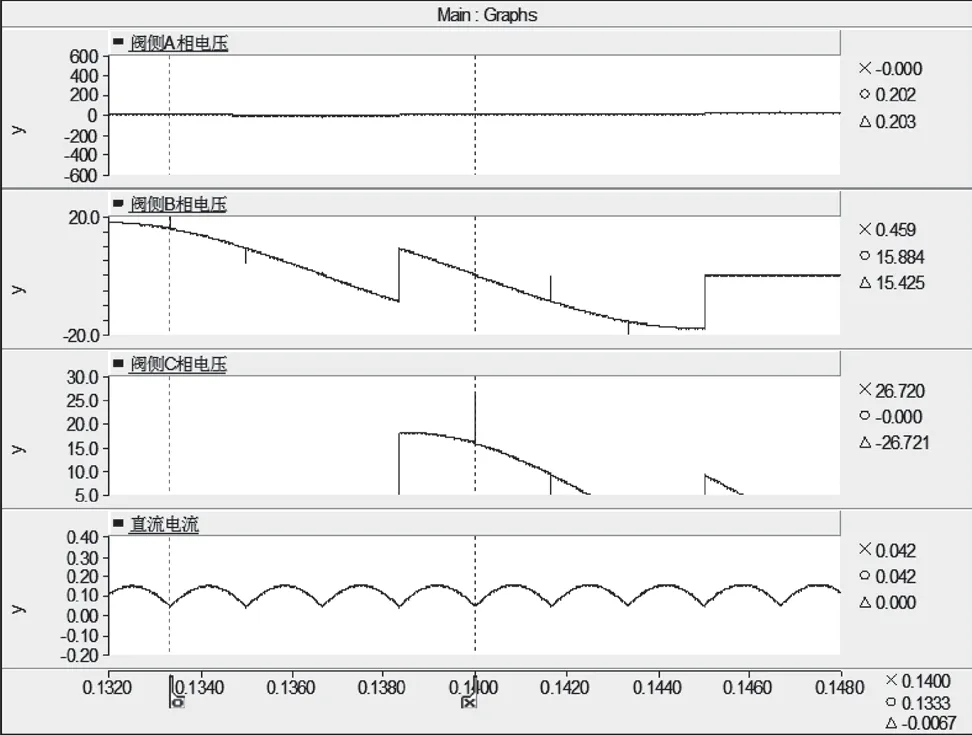

结合融冰现场情况,现场融冰过程中,当直流电流较小时,出现整流变低压侧避雷器动作、TE 板BOD 情况,通过在PSCAD 中建立仿真模型,如图3。仿真直流电流断续时整流变低压侧电压情况,发现在电流断续时刻,存在整流变低压侧电压瞬时升高的现象。如图4 所示,该过电压幅值接近避雷器参考电压,且上升时间极短。现场实际情况中如果电流断续引起的di/dt 大于仿真情况则会出现更高的相电压导致避雷器和阀体内BOD 动作。上述仿真结果与实际观察到的现象相符。

图3 仿真模型建立图

图4 过电压幅值接近避雷器参考电压仿真图

根据直流融冰现场返回TE 板故障测试分析如下:

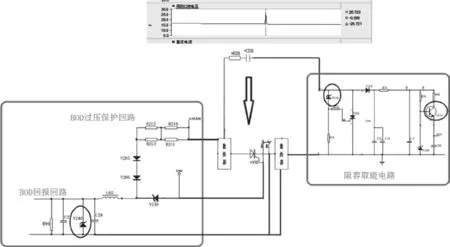

TE 板主要损坏部分原理图如图5 所示,主要包括阻容取能回路、BOD 过压保护回路。

图5 TE 板主要损坏部分原理图

①阻容取能回路故障原因分析:根据现场运行情况,当直流电流较小出现断续时,晶闸管端频繁出现瞬时过压,且该电压波头时间极短,导致TE 板阻容取能回路稳压管V210、三极管V224 频繁出现暂态过流,进而导致个别TE 板该位置元器件损坏。

V210 在出现频繁暂态过流后损坏,呈短路状态,晶闸管V212 提前导通,导致TE 板取能回路无法正常取能,板卡无法正常工作,因此TE 板无法完成正常阀状态,系统报阀回报异常。

V224 在出现频繁暂态过流后损坏,三极管在正向暂态过流后损坏,集电极、发射极呈断路状态,取能回路无法往后续电路供电,板卡无法正常工作,因此TE 板无法完成正常阀状态,系统报阀回报异常。

光发射器损坏分析:由于避雷器动作、BOD 动作对取能回路的影响,经VCC 供电电路导致光发射器损坏,光发射器无光。

②BOD 回路故障分析

BOD 正常工作原理:阀端电压达到BOD 动作值时,BOD(V285、V286)导通,经稳压管V248 完成晶闸管保护性触发。

故障原因分析:由于器件V240 击穿短路,导致稳压管V248 无法正常反向击穿触发晶闸管,在晶闸管没有正常导通的情况下,由于BOD 回路电流过大,引起电阻、BOD 等元器件过热损坏。

3 解决措施

在后续试验过程中,通过整改控制逻辑,修改融冰换流阀的解闭锁逻辑,设置最小触发角解锁等方式,尽量避免融冰过程中出现直流电流断续引起的瞬时过电压,避雷器动作次数、BOD 动作次数得到有效降低,有利于阀体TE 板正常运行。

4 目前TE 触发板现场检测方法

TE 板是直流融冰成套装置的关键设备之一,每一个直流融冰装置均需要配置大量的TE 板。在更换TE 板前,需对TE板进行测试,此外根据相关运维要求,定期也要针对TE 板等重要的备品备件进行检测,而目前常规的检测方法,将TE 板安装于实际的阀组中,利用现场实际的阀组及控制器开展,通过低压触发试验对TE 板的好坏进行检测,存在试验复杂,存在安全性风险等问题。一种方法为使用试验方法变压器,负载导线搭建试验系统,采用利用运行设备陪试的方案,需要开一类票,如使用测试变压器搭建试验环境,存在试验人员人员多、步骤复杂的问题,有一定的安全风险。

5 TE 触发板检测装置的研制

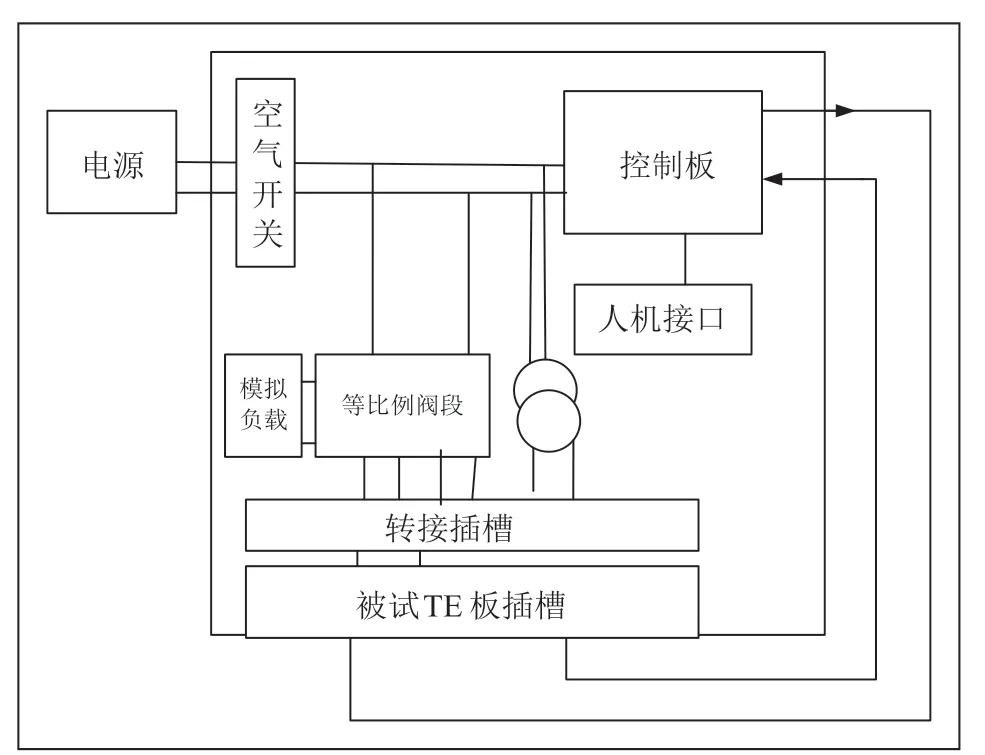

本装置原理图如图6 所示,装置中包括控制板、人机接口、模拟负载、等比例阀段、转接插槽、TE 板取能变压器等组成,同时交流进线侧及直流侧还配置了熔断器、PT、CT 等用于显示及保护的装置。

图6 TE 触发板检测装置原理图

装置输入一路交流220V 电源,电源输入后,被分为三路。一路用于给控制板供电同时用于控制板计算同步信号用,控制板根据人机接口的控制命令,结合同步信号及触发及回检编码逻辑输出触发信号,并根据回检信号判断回检状态;一路进入等比例阀段,当与等比例阀端连接的TE 板可正确接收触发脉冲,正常工作时,等比例阀端工作,模拟负载通过电流;一路通过一个可调变压器给TE 板供电,解决不同厂家不同型号TE 板供电电源不一致的问题。

模拟负载为一个二次等值电阻,其额定功率按照模拟阀段最大工作功率设计,同时为人身设备安全中间设计了熔断器及限压装置。

等比例阀段是按照融冰装置阀组的拓扑结构,采用额定参数较低的器件设计完成,主要包括晶闸管、阻容回路等,采用框架结构设计。

由于不同厂家不同型号的TE 板的另外一个差异为板卡尺寸及接口定义不同,针对上述问题,本装置设计了转接插槽,无论何种型号的TE 板其触发原理是相同的,因此通过转接插槽实现被试TE 板插槽与晶闸管的正确连接,TE 板的正确取能,同时设计了在插接位置设计了多个固定位置,保证不同尺寸的TE 板均可安装。

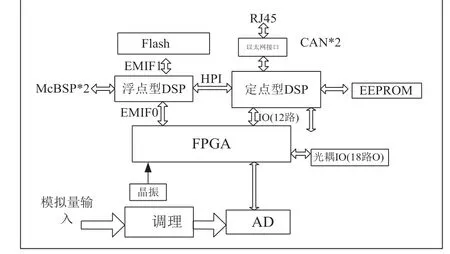

控制板用于模拟融冰装置的控制保护,主要功能如下,将人机接口的下发的控制命令通过同步信号比较后,根据设定的触发脉冲编码通过光纤发送个被测TE 板。同时接收TE板的回报信号,根据编码对回报信号进行解析。控制板主电路示意图如图7 所示:

图7 控制板主电路示意图

控制板由浮点型DSP、定点型DSP、FPGA 及相关器件组成,功能设计上,220V 电压及融冰直流电流、输入经过调理芯片及AD 转换芯片,将模拟量转换为数字量传输给FPGA,FPGA 主要负责与各硬件接口通信,并根据数据电压经过锁相环算法计算出触发所用的同步信号,浮点型DSP 用于通过融冰直流电流折算当前的触发角度,并将触发角度发送给定点型DSP 用于触发精度的计算,同时浮点型DSP 还实现了相关的过压、过流的保护。定点型DSP 完成控制功能所需的控制逻辑的运算,通过以太网接口实现与人机交互,其主要控制功能包括,晶闸管控制及控制脉冲生成。其中,核心控制算法框图如图8 所示。

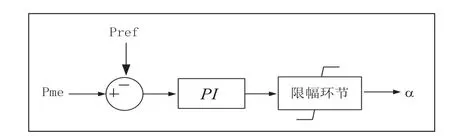

图8 控制板主电路示意图

图8 中,Pme 为实际的有功功率,根据实际直流侧电压及电流计算获得,Pref 为设定的有功功率值,通过人机界面设定获得。实际值与理论值得偏差根据PI 算法计算出对应的触发角度,通过相应的限幅后获得对应的触发角度,触发角度根据同步算法计算出触发脉冲时刻,然后根据触发脉冲编码逻辑通过光纤输出触发脉冲。

由于不同厂家、不同型号TE 板的触发脉冲存在差异,为提高适应性,本发明还设计了一种基于现场波形控制逻辑生成方法,实现过程为通过示波器抓取实际触发过程中的波形,将波形导出为可编辑数据,截取一个周波数据后,识别出一个整个触发周期的触发脉冲,将触发脉冲通过串口下装到主控板,然后通过调试工具在主控板中定义触发脉冲中各个信号的含义,从而实现触发逻辑的精准配置。回检逻辑同样按照此种方式设计。

6 TE 触发板检测装置的优点与创新

(1)解决了使用实际运行设备,作为陪试设备,带来的操作复杂,及安全性的问题;

(2)解决了不同厂家的融冰装置触发及回检逻辑不停,需配置不同的VTE 或试验工装的问题;

本发明,是一种TE 板功能测试装置。通过该装置结合阀段测试工装,可实现在TE 板的全功能测试,本测试装置的创新如下:

①将整个试验系统所需的控制保护系统、试验变压器、试验负载及相关拓扑接线,集成在一个3U 装置中,通过的装置的信号灯及指示表可显示当前测试情况,通过旋钮、拨码开关即能完成对被试设备的监视及控制,

②具备触发及回检编码识别能力,通过下装不同厂家触发及回检逻辑可实现,兼容不同厂家及型号融冰装置TE 板的测试。

③基于负载电流的触发精度校准,可通过触发电流自动计算触发时刻,计算触发误差。