活性剂MOF材料在全季轮胎胎面胶中的应用

2022-07-20黄大业任福君陈海群

黄大业,任福君,陈 群,陈 立,陈海群

(1.中策橡胶集团股份有限公司,浙江 杭州 310018;2.常州大学 石油化工学院/江苏省绿色催化材料与技术重点实验室,江苏 常州 213164)

在轮胎生产过程中,常用的硫化体系为硫黄硫化体系,在此体系中,活性剂必不可少,而间接法氧化锌是轮胎行业最常用的硫化活性剂[1-4]。虽然氧化锌在轮胎行业中具有非常重要的作用,但在轮胎存储及使用过程中,锌的释放会对环境造成危害,尤其对江河、湖泊、海洋中的水生生物造成不利影响[5-8]。因此,减小轮胎中氧化锌的用量,开发低锌轮胎,成为各大轮胎企业的研究重点。

低锌金属有机框架材料(MOF材料)具有活性高、锌含量低、易分散等特点。本工作主要研究MOF材料在全季轮胎胎面胶中的应用。

1 实验

1.1 主要原材料

MOF材料(锌质量分数为45%),科迈特新材料有限公司产品;间接法氧化锌(纯度为99.7%),石家庄志亿锌业有限公司产品;天然橡胶(NR),3L,越南进口产品;溶聚丁苯橡胶(SSBR),日本JSR株式会社产品;乳聚丁苯橡胶(ESBR),牌号1723,申华化学工业有限公司产品;镍系丁二烯橡胶(BR),牌号9000,中国石油大庆石化分公司产品;白炭黑1165MP,索尔维白炭黑(青岛)有限公司产品;炭黑N234,卡博特(中国)投资有限公司产品;环保芳烃油(TDAE),宁波汉圣化工有限公司产品。

1.2 配方

小配合试验1#配方(用量份):NR 100,炭黑N234 45,TDAE 6,氧 化 锌 5,其 他 5.7。2#—6#配方分别用4,4.5,5,5.5和6份MOF材料替代5份氧化锌,其他组分和用量同1#配方。

大配合试验7#配方(用量份):SSBR 55,ESBR 41.25,BR 15,白炭黑 55,氧化锌 2,其他 59.1。8#配方以2份MOF材料替代2份氧化锌,其他组分和用量同7#配方。

1.3 主要设备和仪器

PHM-2.2型小密炼机,璧宏机械工业股份有限公司产品;S(X)K-160型开炼机,上海市拓林轻化机械厂产品;GK320E/GK550型串联型密炼机,德国Harburg Fredenberger公司产品;F370型切线形转子密炼机,大连橡胶塑料机械股份有限公司产品;M200E型门尼粘度仪,北京友深电子仪器有限公司产品;GT-2000A型无转子硫化仪,上海诺甲仪器仪表有限公司产品;TS-2000M型拉力试验机,中国台湾高铁检测仪器有限公司产品;VR-7120型动态热机械分析(DMA)仪,日本UESHIMA公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;滚动阻力试验机,天津久荣车轮技术有限公司产品。

1.4 试样制备

1.4.1 小配合试验

小配合试验胶料分2段混炼,一段混炼在PHM-2.2型小密炼机中进行,填充因数为0.68,混炼工艺如下:生胶→塑炼20 s(转子转速为50 r·min-1)→炭黑、TDAE、氧化锌或MOF材料、硬脂酸、防老剂等→压压砣混炼60 s(转子转速为50 r·min-1)→提压砣清扫→压压砣混炼至127 ℃(转子转速为40 r·min-1)→提压砣清扫→压压砣混炼至152 ℃(转子转速为40 r·min-1)→排胶→开炼机过辊4次出片。

二段混炼加硫化体系在S(X)K-160型开炼机上进行。

试样在平板硫化机上硫化,硫化条件为160℃×15 min。

1.4.2 大配合试验

大配合试验胶料采用啮合型转子密炼机进行混炼,控制密炼机转子转速为40~55 r·min-1,上压砣压力为(550±20)kPa,密炼机冷却水温度为25~40 ℃,混炼工艺如下。

(1)上辅机混炼工艺:生胶→压压砣(10~20 s)→炭黑、白炭黑、硅烷偶联剂、氧化锌或MOF材料、防老剂等→压压砣,升温至100~110 ℃→增塑剂(6~10 s)→压压砣,升温至140~150 ℃→恒温40~60 s→提压砣,排胶、压片。

(2)下辅机混炼工艺:胶料升温至140 ℃→在140~145 ℃下混炼80~120 s→排胶、出片→冷却至室温。

采用切线形转子密炼机进行终炼,密炼机转子转速为15~30 r·min-1,上压砣压力为(420±20)kPa,冷却水温度为25~40℃,混炼工艺如下:一段混炼胶和硫化体系→压压砣升温至70~80 ℃→提压砣(6~10 s)→压压砣升温至85~95 ℃→提压砣(6~8 s)→压压砣升温至95~105 ℃→排胶、压片→胶片冷却至室温。

终炼胶在平板硫化机上硫化,硫化条件为160℃×15 min。

1.5 性能测试

(1)Payne效应。使用RPA2000橡胶加工分析仪测试,测试条件为:扫描温度 60 ℃,扫描频率30 Hz,应变范围 0.28%~42%。

(2)硫化胶动态性能。采用VR-7120型DMA仪进行测试,测试条件为:应变 7%±0.25%,温度 -50~80 ℃,升温速率 2 ℃ ·min-1,频率12 Hz。

(3)其他性能。胶料的门尼粘度、焦烧时间、拉伸强度和拉断伸长率等性能均按相应国家或企业标准测试;成品轮胎性能按相应国家或企业标准测试。

2 结果与讨论

2.1 小配合试验

2.1.1 门尼粘度和硫化特性

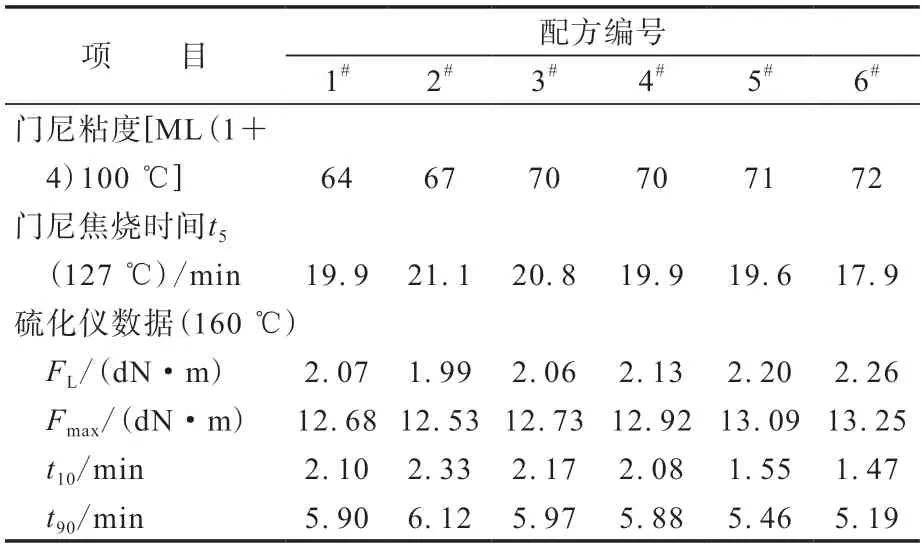

小配合试验胶料的门尼粘度和硫化特性见表1。

表1 小配合试验胶料的门尼粘度和硫化特性

由表1可见,随着MOF材料用量的增大,胶料的加工性能变差、焦烧时间缩短、硫化速度变快、转矩增大。与采用氧化锌的胶料相比,采用相同用量MOF材料的胶料的加工性能略差、转矩略增大、硫化速度略快。

2.1.2 物理性能

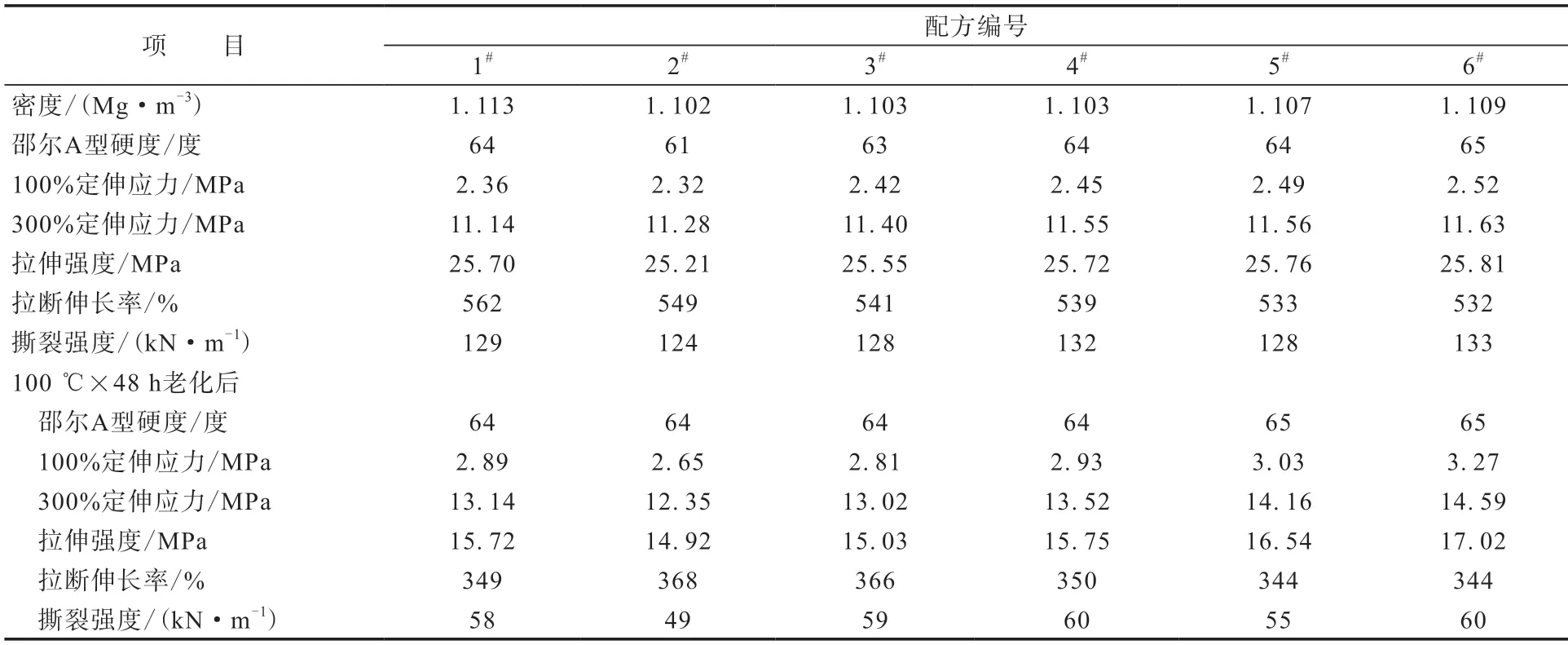

小配合试验硫化胶的物理性能见表2。

由表2可见,随着MOF材料用量的增大,硫化胶老化前后的硬度、定伸应力和拉伸强度均有所提高,拉断伸长率降低,撕裂强度变化未见规律。与采用氧化锌的硫化胶相比,采用相同用量MOF材料的硫化胶的定伸应力略有提高,拉断伸长率略有降低,拉伸强度和撕裂强度相当,综合物理性能相当。

表2 小配合试验硫化胶的物理性能

2.2 大配合试验

2.2.1 门尼粘度和硫化特性

大配合试验胶料的门尼粘度和硫化特性见表3。

表3 大配合试验胶料的门尼粘度和硫化特性

从表3可以看出,除加工性能略有下降外,采用MOF材料的胶料的硫化特性与氧化锌胶料相当,未见小配合试验中出现的转矩提升现象。分析原因可能是大配合试验配方中活性剂用量较小,降低了其对转矩的影响。

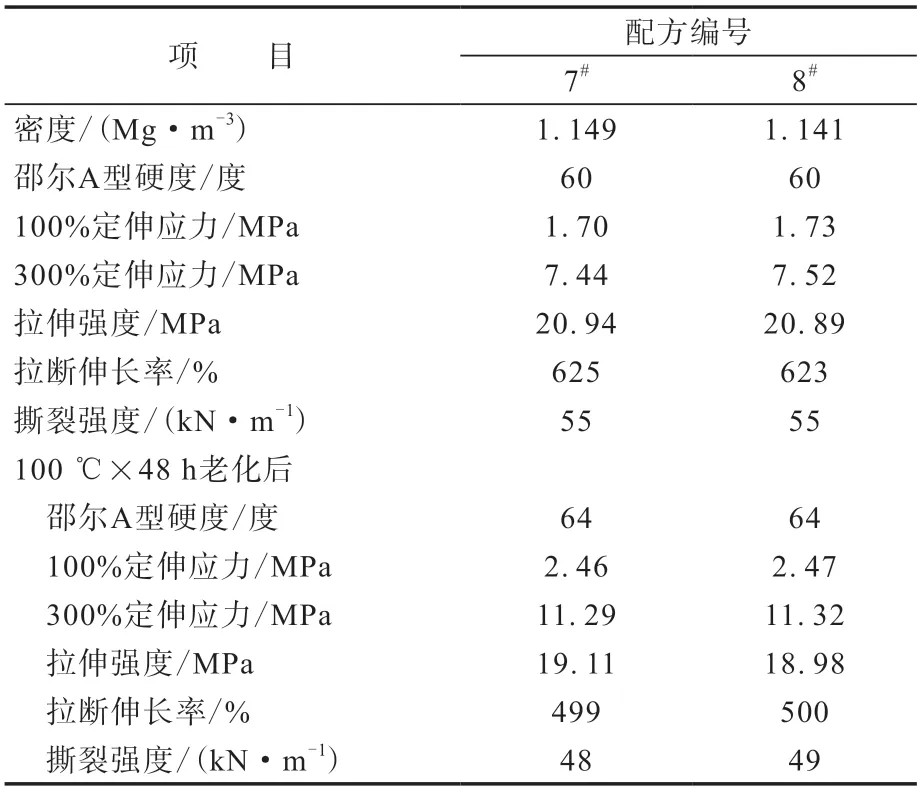

2.2.2 物理性能

大配合试验硫化胶的物理性能见表4。

从表4可以看出,采用MOF材料的硫化胶的各项物理性能与采用氧化锌的硫化胶相当,未见小配合试验中出现的差异,分析原因同样为活性剂用量较小,减小了其对硫化胶性能的影响。

表4 大配合试验硫化胶的物理性能

2.2.3 Payne效应及动态性能

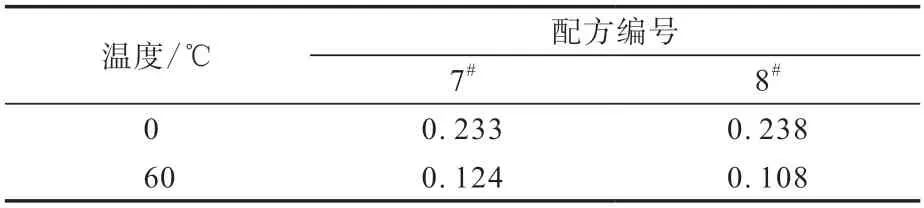

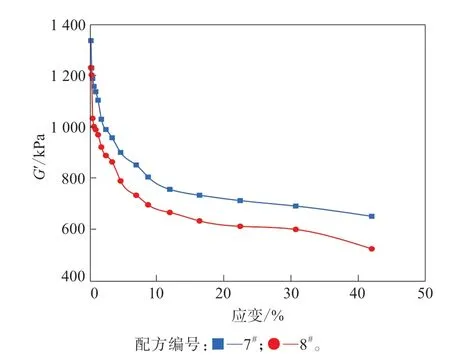

通常以Payne效应表征填料的分散性,弹性模量(G′)越低,代表填料的分散性越好;以损耗因子(tanδ)表征硫化胶的动态性能,0 ℃时的tanδ越大,代表湿地抓着性能越好,60 ℃时的tanδ越小,则生热越低。两个配方胶料的RPA测试结果见图1,DMA测试结果分别如图2和表5所示。

表5 tan δ测试结果

图2 DMA测试结果

由图1可见,8#配方胶料的G′更低,说明相较于氧化锌,MOF材料可改善白炭黑在胶料中的分散性,降低Payne效应。分析原因可能为MOF材料自带的长链结构会屏蔽部分白炭黑表面的硅羟基,降低了白炭黑的絮凝,使其分散性改善。

图1 RPA测试结果

由图2和表5可见,相较于采用氧化锌的胶料,采用MOF材料的胶料的湿地抓着性能相当,但滚动阻力明显降低,胶料的生热降低12.9%。

2.3 成品性能

为了确认MOF材料对轮胎滚动阻力的改善,进行成品轮胎试制并进行滚动阻力测试。结果表明,采用7#和8#配方试制成品轮胎的滚动阻力系数分别为8.8和8.6 N·kN-1(测试轮胎质量为8.4 kg),相较于使用氧化锌的轮胎,使用MOF材料成品轮胎的滚动阻力下降2.3%。

3 结论

研究活性剂MOF材料在全季轮胎胎面胶中的应用。结果表明,以相同用量的MOF材料替代氧化锌,胶料的加工性能略差,其他硫化特性和物理性能相当,其自带的长链结构可以改善白炭黑的分散性,降低Payne效应,减小生热,成品轮胎的滚动阻力明显下降。同时,使用MOF材料可以减小胶料锌含量,有利于环保。