新型棘轮式二级定位钻具内切割器研制及其在近水平定向钻孔中的应用

2022-07-20魏宏超姚宁平豆旭谦张金宝

魏宏超,姚宁平,豆旭谦,张金宝

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

随着大功率定向钻探设备的推广,特别是煤矿井下近水平定向钻孔3 353 m 世界纪录的产生,煤矿井下近水平定向钻进技术已逐渐成为煤矿瓦斯抽采、水害治理和地质勘探的主要钻探方法[1-4],且应用范围越来越广。随着钻遇地层复杂程度的增加,伴随而来的是定向钻孔孔内事故发生率的增加[5-6]。套铣打捞技术作为一种方法简单、技术可靠、成功率高的孔内卡/埋钻具处理方法已经得到了广泛应用[7-8]。在套铣打捞过程中有时会出现套铣钻具被卡、埋的二次事故情况,采用内切割工具处理套铣打捞二次事故是一种行之有效的方法[9-10]。目前钻孔内切割器主要有机械式、水力式、化学式和磨料射流式等4类,其中:机械式内切割器[11]是最早应用的方法,其主要是利用摩擦块与管壁的摩擦力固定推块,使切削刀在重力作用下沿推块斜面滑出后旋转切割,存在结构复杂、切割刀易崩齿、摩擦块坐封成功率较低等问题;水力式内切割器[12]是利用液压推动活塞杆将切削刀顶出后旋转切割,其结构简单,但因其无法确定切割效果,容易误判而导致重复下钻和多次切割;化学式切割器[13]是采用电流激发混合剂的化学反应产生的高温对套管熔断切割的方法,适合小尺寸连续管的事故处理;磨料射流式内切割器[14-15]是在高压水中掺入磨料颗粒,经由喷嘴喷出后形成切削刀进行切割,但随着喷距的增加,射流能量的衰减会造成切割不完全。在现有内切割到中,水力式割刀因结构简单、易加工制造且成本低而被普遍采纳[16]。但现有水力式内切割器在施工时存在对司钻操作要求高、刀具容易磨损、容易发生偏心等问题[16],且针对煤矿井下小口径近水平钻孔套铣钻杆内切割器的研制与应用较少。

鉴于此,在现有机械式内切割器的基础上设计了一种用于煤矿井下近水平定向钻孔套铣钻杆切割的棘轮式二级定位小口径内切割器,该切割器利用流体压力压缩弹簧蓄能,采用二级棘轮定位切割作业,蓄能弹簧起到蓄能缓冲作用,能够降低刀具因瞬变力而导致的损坏,操作简单,安全高效。

1 棘轮式二级定位小口径切割器原理及性能

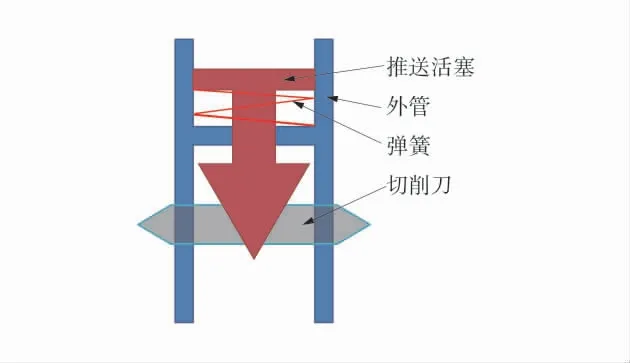

现有的水力式内切割多采用水力挤压式结构,该类装置内置活塞和压缩弹簧,其中活塞在水压作用下产生位移进行推动连接刀具或伸缩刀具张开,完成套管切割动作。水力挤压式内切割器原理示意图如图1。

图1 水力挤压式内切割器原理示意图Fig.1 Schematic diagram of hydraulic extrusion internal cutter

棘轮式二级定位小口径内切割器以水力挤压式结构为原型,对推送机构和刀具伸出机构进行了改进与优化。其工作流程为:将棘轮式二级定位套铣钻杆内切割器安设到位后,采用高压清水推动活塞式推送器,带动旋转棘轮轴向运动,压缩复位弹簧和推送弹簧,推动锥形推送杆剪断销钉,锥形推送杆将切削刀推出;停止高压水,旋转棘轮卡在二级棘轮定位外管的二级齿条上;打开低压水,旋转内切割器,锥形推送杆在推送弹簧的作用下,推动切削刀切割套铣钻杆;切成完成后,打开高压水,旋转棘轮越过一级齿条复位,并带动T 型连接杆和锥形推送杆复位,切削刀在复位弹簧作用下收回外管内。

棘轮式二级定位小口径内切割器性能特点:①采用全机械设计,结构简单、紧凑,易加工制造且成本低;②以活塞棘轮装置实现蓄能功能,较少对持续水压的依赖,作业过程中不受水压波动影响,切割平稳,避免刀片切割油管时的切削量发生较大波动,从而尽可能的消除打刀现象;③两级齿条机构实现了切割到位报信功能,且切削刀能够自动复位,便于使用与操作。

棘轮式二级定位小口径内切割器技术参数:①外径:89 mm;②长度:1 100 mm;③切割刀最大外径:119 mm;④扶正器外径:94 mm;⑤流量300 L/min时的启动压差:4 MPa;⑥流量300 L/min 时的完成压差:4 MPa。

2 棘轮式二级定位小口径内切割器结构设计

2.1 总体结构

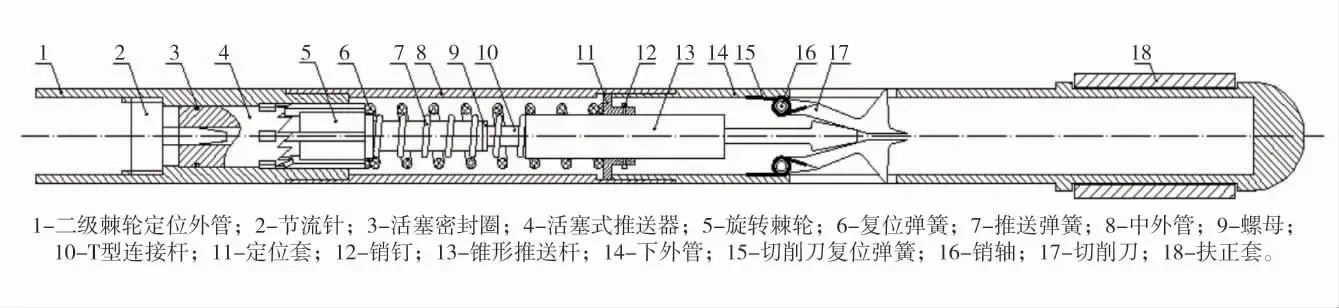

棘轮式二级定位小口径内切割器结构如图2。由二级棘轮定位外管、节流针、活塞密封圈、活塞式推送器、旋转棘轮、复位弹簧、推送弹簧、中外管、T型连接杆、定位套、销钉、锥形推送杆、下外管、切削刀复位弹簧、切削刀、扶正套等组成。

图2 棘轮式二级定位小口径钻具内切割器结构图Fig.2 Structure diagram of the ratchet two-stage positioning small-diameter internal cutter

2.2 锥形推靠机构

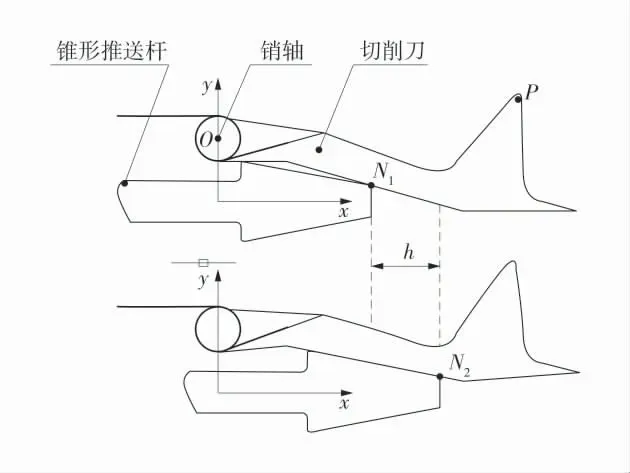

锥形推送杆与切削刀刀尖的几何模型如图3,以轴线方向为x 轴,以垂直轴线方向且通过销轴中心为y 轴,N1点为锥形推送杆与切削刀的初始接触点,N2为锥形推送杆与切削刀位移后的接触点。

图3 锥形推送杆与切削刀刀尖的几何模型Fig.3 Geometric model of conical push rod and cutting tool tip

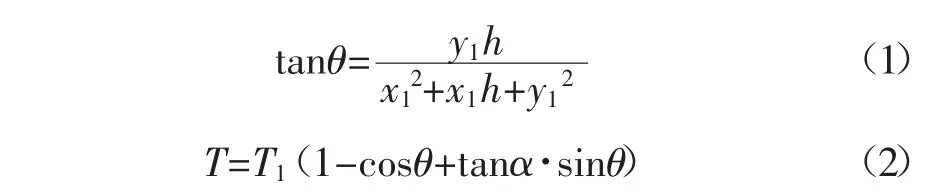

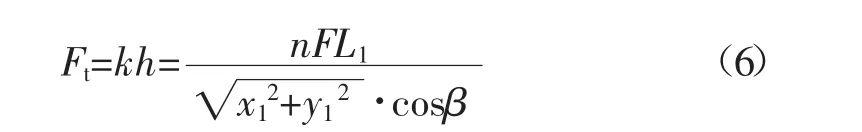

在切割过程中,假设h 为锥形推送杆的移动距离,θ 为此过程切削刀的转角,T 为切削刀伸出的距离,则:

式中:x1为N1点到y 轴的距离;y1为N1点到O点的垂直距离;α 为OP 和ON1的夹角;T1为OP 的距离。

2.3 棘轮式二级定位机构

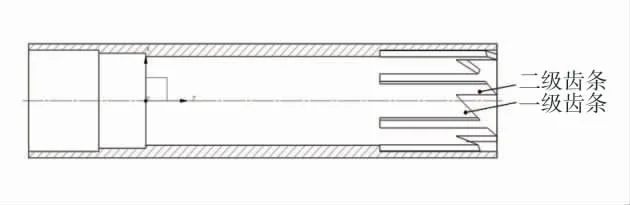

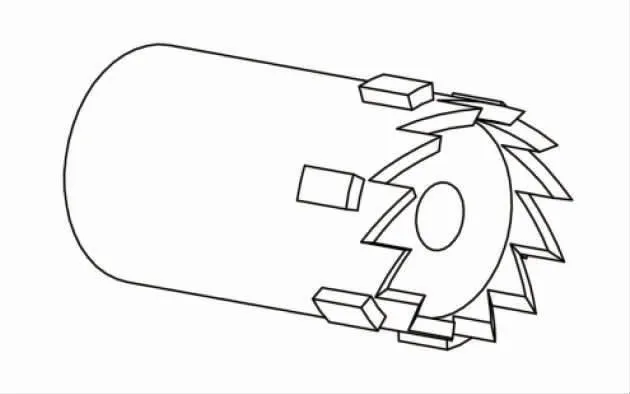

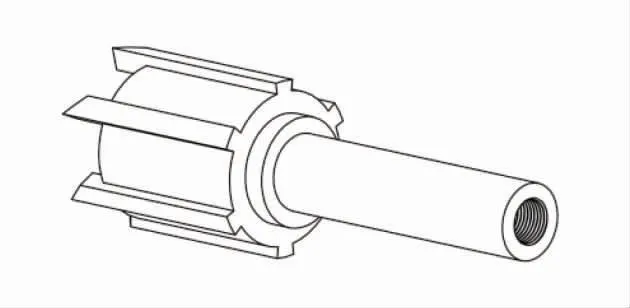

棘轮式二级定位机构由4 部分组成:二级棘轮定位外管、活塞式推送器、旋转棘轮和复位弹簧。二级棘轮定位外管起到将旋转棘轮二级定位的功能,活塞式推送器与旋转棘轮端面接触,起到推动旋转棘轮轴向和周向运动的作用。二级棘轮定位外管剖面图如图4,活塞式推送器结构示意图如图5,旋转棘轮结构示意图如图6。

图4 二级棘轮定位外管剖面图Fig.4 Section graph of the secondary ratchet positioning outer tube

图5 活塞式推送器结构示意图Fig.5 Structural diagram of the piston pusher

图6 旋转棘轮结构示意图Fig.6 Structural diagram of the rotating ratchet

二级棘轮定位外管与钻杆连接,内设有凹槽,凹槽间设有6 组两级环形排列的齿条,一级齿条宽度为二级齿条宽度的2 倍,二级齿条高于一级齿条,其中一级齿条用于定位旋转棘轮,起到锁定推送弹簧蓄能的作用。

2.4 切割扭矩与推送弹簧推送力

1)切割扭矩计算。在套管切割作业时,孔口扭矩由2 部分组成[17]:刀具的切割扭矩和钻柱产生的惯性扭矩。

式中:M 为孔口切割扭矩,N·m;M1为切割器切削套管产生的扭矩,N·m;M2为钻杆柱的惯性扭矩,N·m;n 为切削刀个数;f 为切割摩阻系数,mm,f值与管壁粗糙度,刀尖是否碎裂、磨损,切割时的吃刀深度等许多因素都有关[18];F 为套管作用于切削刀上的等效力,kN;B 为切削宽度,mm;S 为每齿进尺量,可取0.12~0.20 mm;Z 为硬质合金切削刃个数;∂为钻柱角加速度,rad/s2;qm为钻柱线质量,kg/m;l 为钻柱总长度,m;de为钻杆内径,mm;d 为钻杆外径,mm。

2)推送弹簧推送力[19]。

式中:Ft为推送弹簧的推动力,kN;L1为切削刀刃P 点至切削刀旋转中心O 点的距离,mm;β 为ON1与钻具周平面的夹角。

3 现场应用

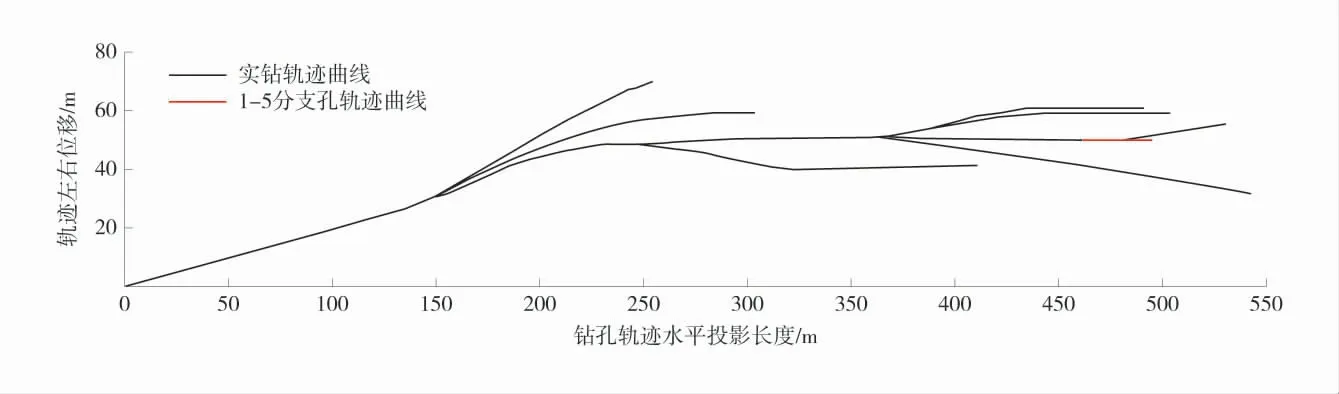

山西某矿施工底板梳状压裂定向钻孔补1 号孔1-5 号分支孔时,钻进至孔深462 m 见煤层底板泥岩,施工至498 m 时出现塌孔憋泵现象,提钻至486 m 进行扫孔时发生卡钻事故,事故钻具组合为:φ120 mm 定向钻头+φ89 mm 螺杆马达+φ89 mm 泥浆脉冲测量系统+φ89 mm 整体铣削式螺旋钻杆+水便。定向钻孔轨迹平面图如图7,定向钻孔轨迹剖面图如图8。

图7 定向钻孔轨迹平面图Fig.7 Plane graph of directional drilling track

图8 定向钻孔轨迹剖面图Fig.8 Section graph of directional drilling track

3.1 事故概况

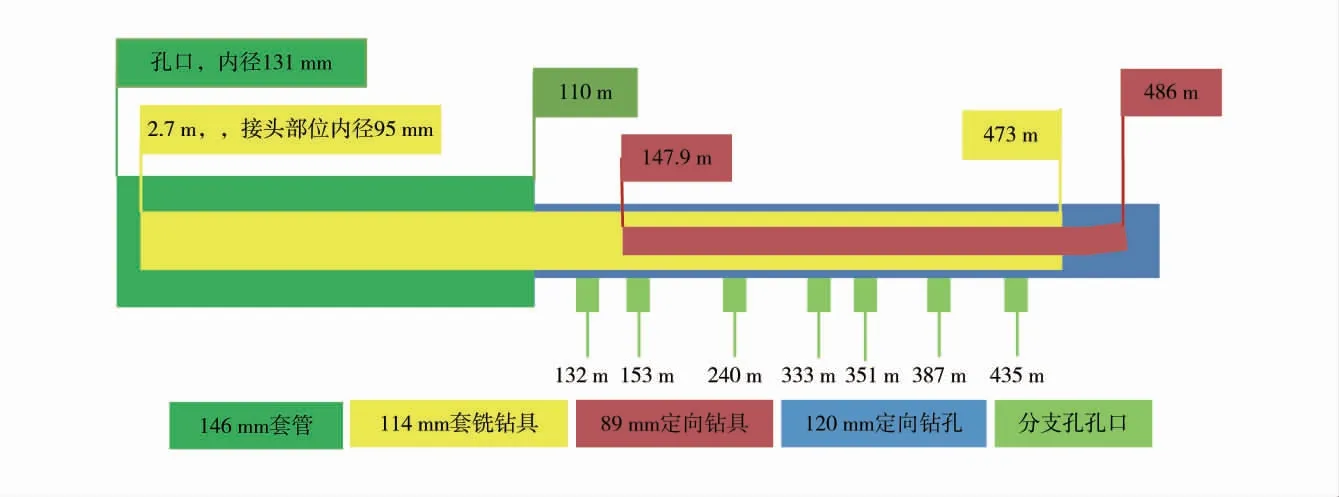

在采用“强力回转起拔”工艺处理时,φ89 mm整体铣削式螺旋钻杆在147.9 m 处摩擦焊接位置断裂,随后采用“φ127 mm 套铣钻头+φ114 mm 套铣钻杆”钻具组合套铣施工至473 m 时,套铣钻具卡钻,且在距离孔口2.7 m 处脱扣,钻孔与钻具结构如图9。

图9 钻孔与钻具结构示意图Fig.9 Structure diagram of borehole and drilling tools

因该钻孔为压裂钻孔,须将钻孔内333 m 之前的φ114 mm 套铣钻杆取出后才能进行裸孔压裂。确定了:“反丝公锥+反丝钻杆”处理φ89 mm 整体铣削式螺旋钻具,结合内切割器处理φ114 mm 套铣钻具的组合方案,力争将孔深≥351 m 以内的钻具全部取出。

φ89mm 整体铣削式螺旋钻具反丝处理。采用“φ73-95/95-F 型反丝公锥+φ89 mm 反丝钻杆”将φ114 mm 套铣钻杆内φ89 mm 整体铣削式螺旋钻杆反丝处理至465 m。

3.2 事故处理工艺流程

采用“棘轮式二级定位内切割器+φ89 mm 钻杆”组合,将棘轮式二级定位内切割器下入φ114 mm 套铣钻杆至孔深446.5 m 处(钻杆与内切割器接头位置),内切割器扶正套位于φ114 mm 套铣钻杆接头处,打开泥浆泵后,缓慢增加清水流量,泵压升至6.4 MPa 时,活塞式推送器压缩推送弹簧蓄能,切削刀开始打开且与φ114 mm 套铣钻杆内壁接触;减小流量,旋转棘轮卡在二级棘轮定位外管的二级齿条上,将流量调整至100 L/min,泵压稳定在2.2 MPa,用于冷却切削刀;缓慢转动钻具,转速控制在40 r/min 左右;每间隔5~8 min 增加流量,观察泵压是否出现下降情况;切割至21 min 时增加泵量至300 L/min,泵压由6.4 MPa 降至3.5 MPa,活塞式推送器与节流针脱开,切削刀完全打开,旋转棘轮越过一级齿条复位,切割完成。

采用“φ108/57 公锥+φ89 mm 钻杆”组合,将孔深2.7 m 至446.5 m 共计443.8 m 的φ114 mm 套铣钻杆提出钻孔。

4 结 语

从煤矿井下近水平定向孔套铣钻具卡/埋钻事故处理出发,将棘轮式二级定位机构应用到水力挤压式内切割器中,采用推送弹簧蓄能为切削刀提供切削压力的方式,设计的新型棘轮式二级定位小口径内切割器,满足φ114 mm 套铣钻具切割的需求。结果表明:该新型内切割器通过一级齿条为推送弹簧定位蓄能,位置稳定可靠,消除了切割过程中对水压的高精控制要求,且为切削刀提供了柔性的推送力,减少了因水压不稳造成的切削刀冲击崩齿现象;该装置在发挥水力挤压式机械内切割器优势的基础上,利用活塞式推送器和节流针组合,实现了切削刀完全张开报信功能,使用操作简便、控制简单,降低了对操作人员的使用技术要求,且应用效果较好;对内切割器的设计提供一种新的思路,但在设计中未考虑切削刀具的简便更换以及其使用寿命等问题,且对棘轮式二级定位机构与刀具受力运动的综合分析尚有待完善。