不同氧气条件下煤自燃参数特征研究

2022-07-20刘东

刘 东

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

煤炭自燃对其相关产业造成了巨大影响,如储煤堆自燃导致煤化工产业经济损失、采空区自燃导致煤炭生产停滞等[1-3]。煤是一种容易自发热的材料,如果工业中的煤自热没有控制措施,那么煤的低温氧化会发展为剧烈的燃烧或者爆炸[4]。已经有很多相关的事故案例,国家矿山安全监察局总结的2020 年煤矿事故10 大典型案例中有4 项与煤矿热动力灾害相关。因此,对煤自燃的相关热动力灾害研究是当前需要研究的重点。

近年来,已经有一些对于煤低温氧化的研究。谭波等[5]基于程序升温实验得到的指标气体与温度间关联特征,以碳氧化物比率作为预警界限建立了4级预警机制,并详细展示了该预警机制下的预警流程;煤低温氧化过程通常是处于不同供氧条件下,故不同氧气条件下的煤低温氧化特性是值得注意的[6-7];文虎等[8]采用热重实验测试了多种煤样在不同氧气体积分数下的氧化特性,得到了特征温度和热反应动力学;郭亚军等[9]基于程序升温实验研究了不同氧气供应条件下的耗氧速率、气体产生和放热强度,并分析了煤自燃的极限参数及其变化规律;齐庆杰等[10]采用数值模拟技术研究了煤堆在不同的供氧条件下的煤堆初始自燃区域,结果表明煤堆最易自燃位置随着风速的增大呈现“左侧中部-中间中上部-右侧上部”的运移特征;徐宇等[11]采用数值模拟方法研究了工作面推进条件下的通风量对采空区复合致灾隐患区域的影响,发现随着通风量增大,氧化带向采空区深部移动,工作面附近瓦斯体积分数降低。为此,上述的研究大多是基于小型实验室实验,煤自燃数值模拟相关工作也大多为工业相关研究,如煤堆、采空区及大型煤仓[12-13]。大型的煤工业相关的煤自燃现场数值模拟不能综合考虑多物理场精细耦合特性,因此,现场数值模拟研究是较粗糙的。采用更详细数值模拟方法对程序升温实验煤体低温氧化详细物理机制的研究是有意义的,有利于更深刻地理解煤低温氧化多物理化学过程,并有助于进一步采用针对性的方法控制煤低温氧化进程。

采用实验与数值模拟相结合的方案研究了程序升温条件下煤自燃的详细进程,包括不同氧气供应条件下气体产生与氧气消耗规律、煤体温度演变、煤体内氧气与温度分布特征。

1 实验与数值模拟

1.1 实验过程

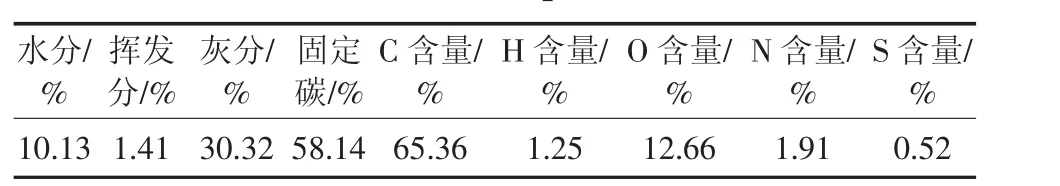

实验煤样是来自陕西的烟煤,将样品粉碎筛选粒度范围分别为0~<0.9、0.9~<3、3~<5、5~<7、7~10 mm,实验采用的是将各粒度的煤样按照1∶1∶1∶1∶1 的规则混合均匀。实验中的煤样质量为1 kg。煤样的工业分析与元素分析见表1。

表1 煤样的工业分析与元素分析Table 1 The elemental and proximate analysis of coal sample

随着煤体温度的升高,煤低温氧化会释放一些气体[14]。采用程序升温实验系统测试了煤在自燃过程中的特征参数。在实验过程中可以得到煤样罐环境温度,煤样内部温度,此外,煤体升温过程产生的气体也采用气相色谱仪进行测量。与空气中的比例一致,实验中氮气和氧气以79∶21 的比例混合。煤样罐的气体入口处的流量为120 mL/min。煤样在室中由样品室壁和铜管预热的气体加热。煤样由30 ℃升温到170 ℃,升温速率为0.3 ℃/min。程序升温实验装置主要包括恒温箱、煤样罐、测温表、热电偶、流量计、配气瓶和气相色谱仪。程序升温实验过程中每隔10 ℃采集1 次气体。

1.2 数值模拟

煤的低温氧化过程是不稳定的,涉及许多气体的物理化学反应,如吸附和解吸。对当前煤自燃特性的数学简化有利于得到稳定的数值结果[15-16]。

1)忽略了煤的吸附和解吸过程。

2)程序升温系统中煤样被认为是均质多孔介质。

3)煤的自燃被认为是一种理想的化学反应,煤可以用化学式表示,煤的自燃过程被认为是一步全局氧化反应。

为表征O2的消耗及CO、CO2产生规律,模拟只考虑了2 个明显的阶段:煤温30~70 ℃为第1 阶段,70~170 ℃为第2 阶段。A1、A2分别是第1 阶段和第2 阶段指数前因子,分别为2.7×10-11、0.63×10-8。E1、E2分别是第1 阶段和第2 阶段的表观活化能,分别为18.5、26.7。指前因子和表观活化能是根据实验测到的。

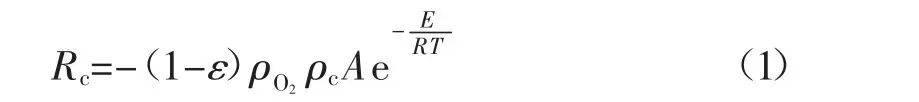

用阿伦尼乌斯定律计算煤的二阶非均相氧化率Rc,可表示为:

式中:ε 为煤样孔隙率;ρO2、ρc分别为氧气与煤的密度,kg/m3;A 为指前因子,m3/(kg·s);E 为表观活化能,J/mol;R 为理想气体常数,J/(mol·K);T 为煤体温度,K。

指前因子和表观活化能计算方法见文献[17]。

对于该反应中产生的特定气体,速率可以使用式(2)计算。

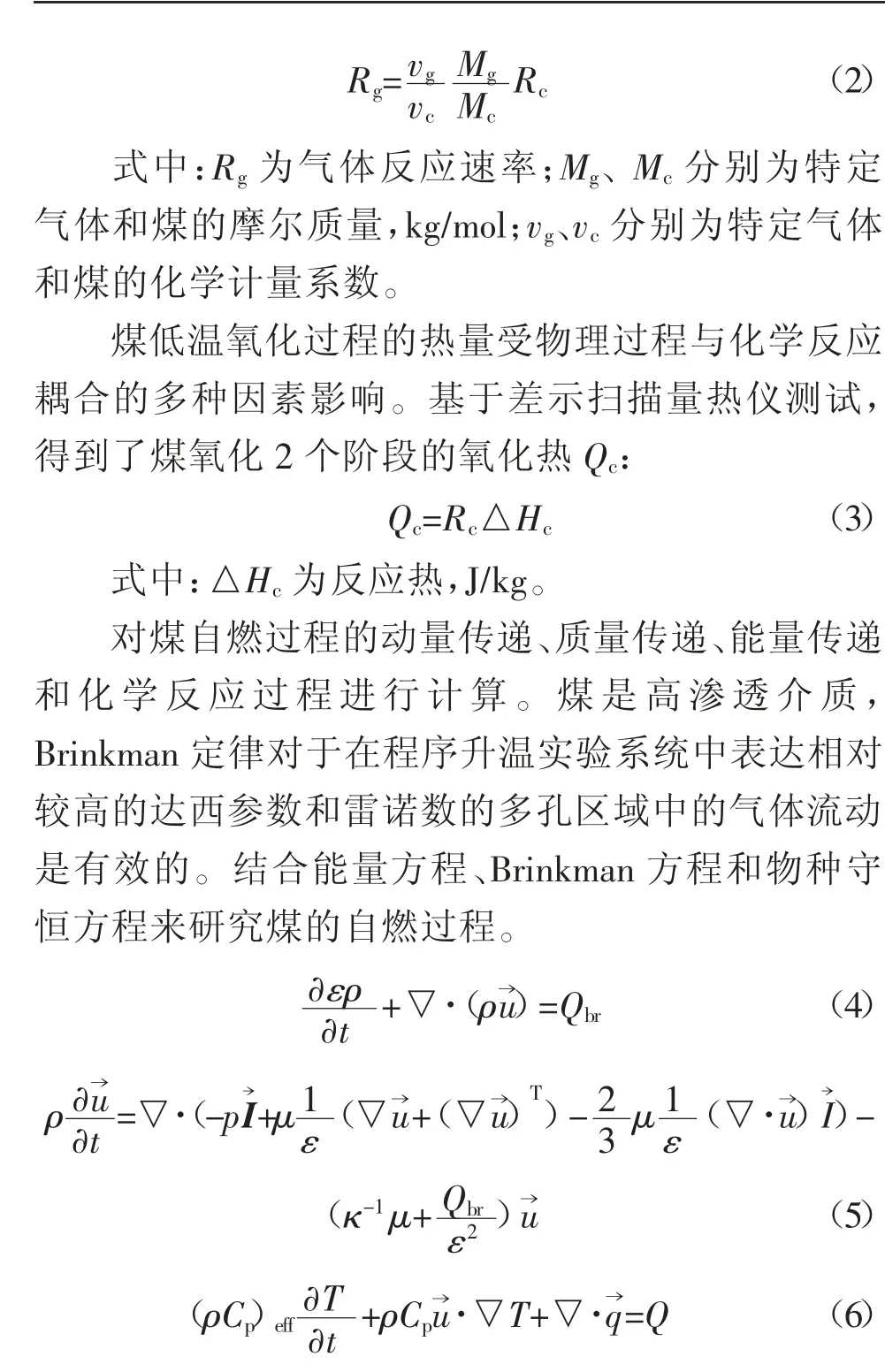

式中:ρ 为气体密度,kg/m3;u→为流动速度m/s;Qbr为质量源项,kg/(m3·s);t 为时间,s;p 为压力,Pa;μ 为动力黏度,kg/(m·s);I→为张量矩阵;κ 为渗透率张量,m2;Cp为流体常压比热容,J/(kg·K);(ρCp)eff是由平均模型定义的恒定压力下的有效体积热容以考虑固体基质和流体特性,J/(m3·K);q→为热通量,W/m2;Q 为热源,W/m3。

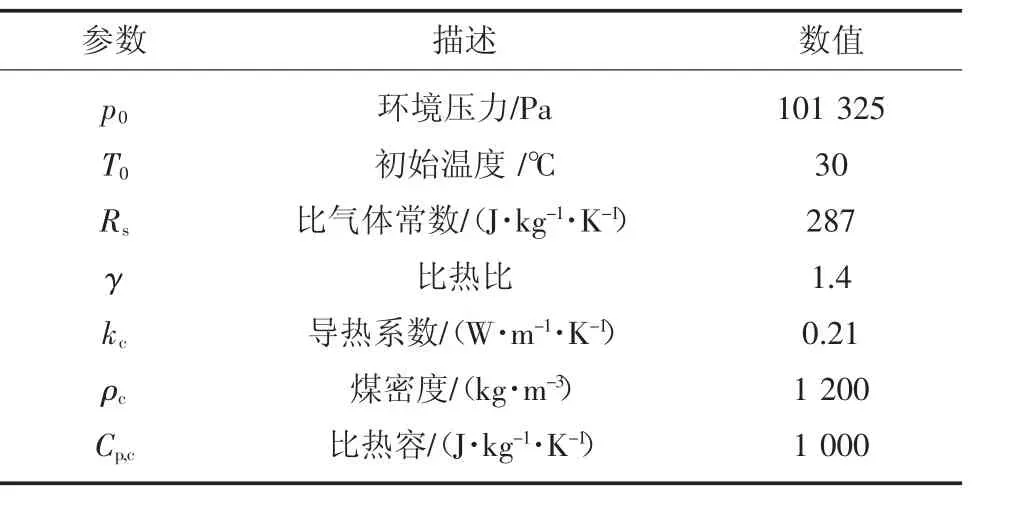

数值模拟中采用的煤样物理参数见表2。煤导热系数、比热容等物理参数是根据LFA 457 激光导热仪实验测得的结果计算得到的, 具体的实验方法与计算方法见文献[18]。

表2 数值模拟中煤样物理参数Table 2 Physical parameters of coal samples in numerical simulation

数值模拟采用COMSOL Multiphysics 5.4 软件,模拟方法是多物理场耦合的有限元方法。

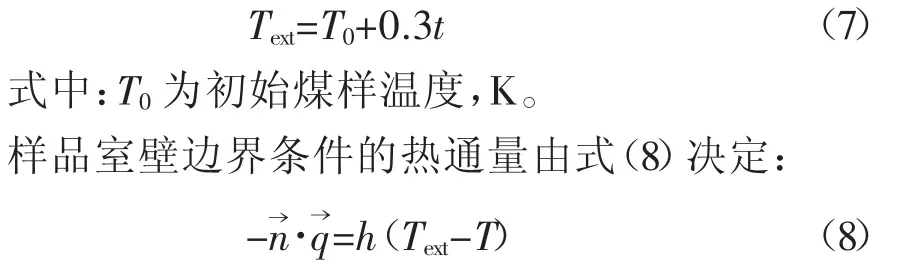

边界条件与实验过程相匹配,煤样在室中由样品室壁和铜管预热的气体加热。煤体传热的边界温度Text为:

式中:h 为煤样壁热交换系数,W/(m2·K);n→为方向矢量。

铜管预热的气体的热通量由式(9)决定:

煤样罐的气体入口处的氧气体积分数分别取3.2%、7.5%、13%、17%、21%。

2 实验结果

2.1 实验与数值模拟的比较

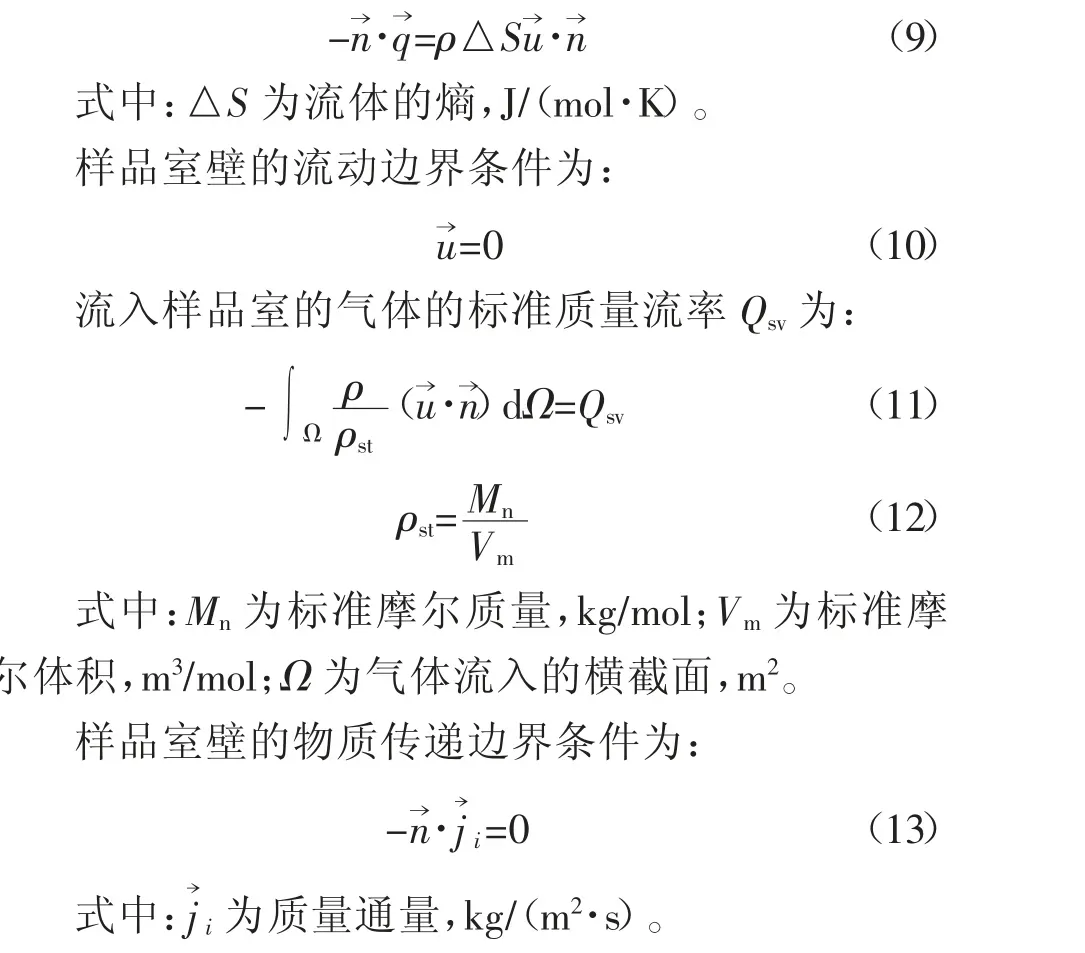

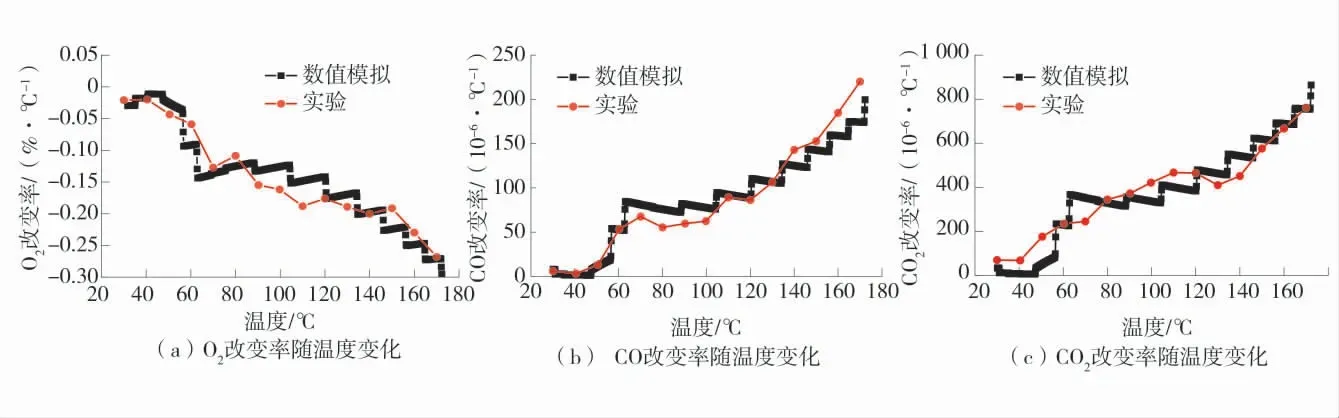

为了验证数值模型的可靠性,采用实验与数值模拟得到的出口处气体随煤温变化率对比进行分析。实验结果与数值模拟结果对照如图1。

由图1 可以看出,随煤温度增加,氧气体积分数是减小的,CO、CO2随煤温增加而增加。这是由于煤低温氧化消耗了O2,并产生CO、CO2等产物。实验与数值模拟得到的O2、CO 和CO2随煤温变化率是一致的,这证明数值模拟的可靠性。气体的变化率在60 ℃发生较大的变化,这与预设的70 ℃不同,这是由于煤自燃的滞后性,在煤样仓出口处测到的煤氧化反应情况滞后于真实煤自燃进程。随煤体温度的升高,3 种气体的变化率呈增加趋势。

图1 实验结果与数值模拟结果对照Fig. 1 Comparison of experimental results and numerical simulation results

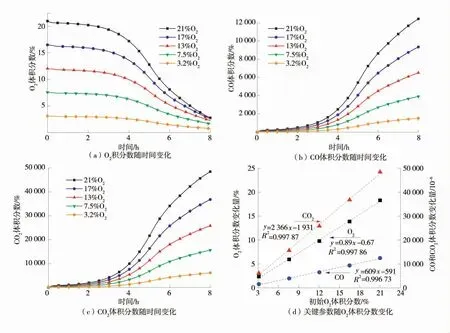

2.2 气体产物演化规律

在不同的氧气条件下,煤的氧化过程呈现较大差异。低氧气体积分数是工程上常见的煤体所处环境条件。调查了5 种不同氧气体积分数下的煤氧化反应过程,氧气体积分数分别选择21%、17%、13%、7.5%和3.2%。不同O2体积分数条件下出口处O2、CO 和CO2体积分数随时间变化如图2。

图2 不同O2 条件下出口处O2、CO、CO2 体积分数变化Fig. 2 Changes in the volume fractions of O2, CO and CO2 at the outlet under different oxygen conditions

由图2 可以看出,随时间的推移,煤体温度升高,煤氧化反应变得越来越剧烈。O2消耗量、CO 和CO2产生量在增加。初始的氧气体积分数越高,煤低温氧化越剧烈。不同氧气条件下的煤氧化反应产生的CO 和CO2随O2体积分数的增加而增加。对O2、CO、CO2的8 h 内变化量进行分析,O2、CO、CO2的变化量是随初始O2体积分数呈线性增加,其对应的拟合优度分别为0.997 86、0.996 73、0.997 87。

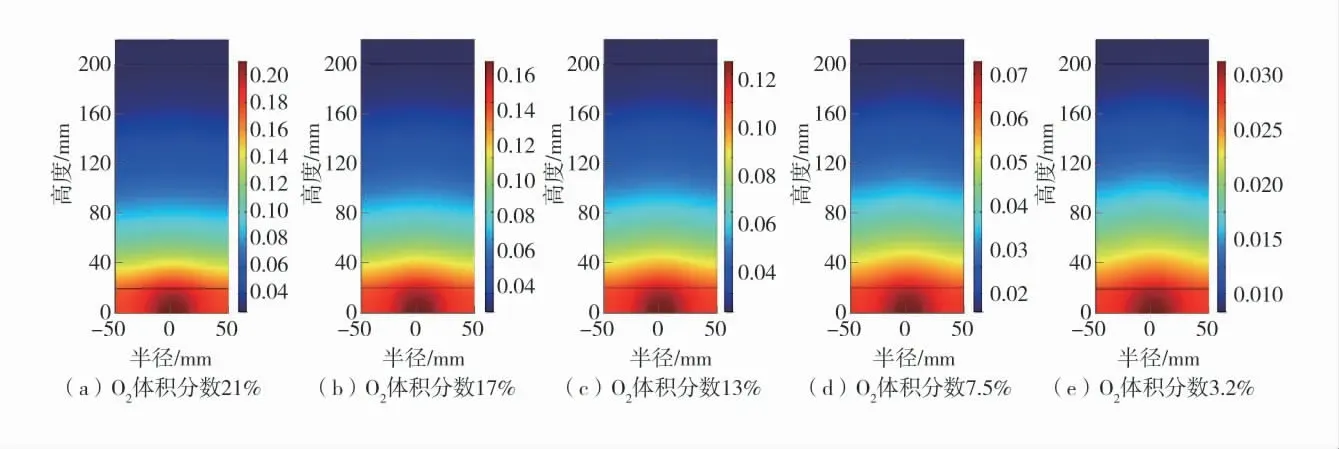

不同O2条件下煤体内部O2体积分数分布如图3,图3 对应的时间为8 h。

图3 不同O2 条件下煤体O2 体积分数分布Fig. 3 Distribution of oxygen volume fraction in coal under different oxygen conditions

由图3 可以看出,空气入口处的O2体积分数较高,随着O2在煤样罐内的运移,煤体内气体运输路径上的O2被煤氧化所消耗,故由空气入口到空气出口煤体内部的O2体积分数是逐渐减少的。煤样量较小,故氧气的分布呈现“分层”特征。不同初始O2条件下煤样罐内的O2分布特性差异不大,煤样内的O2分布差异在于其数值的大小。

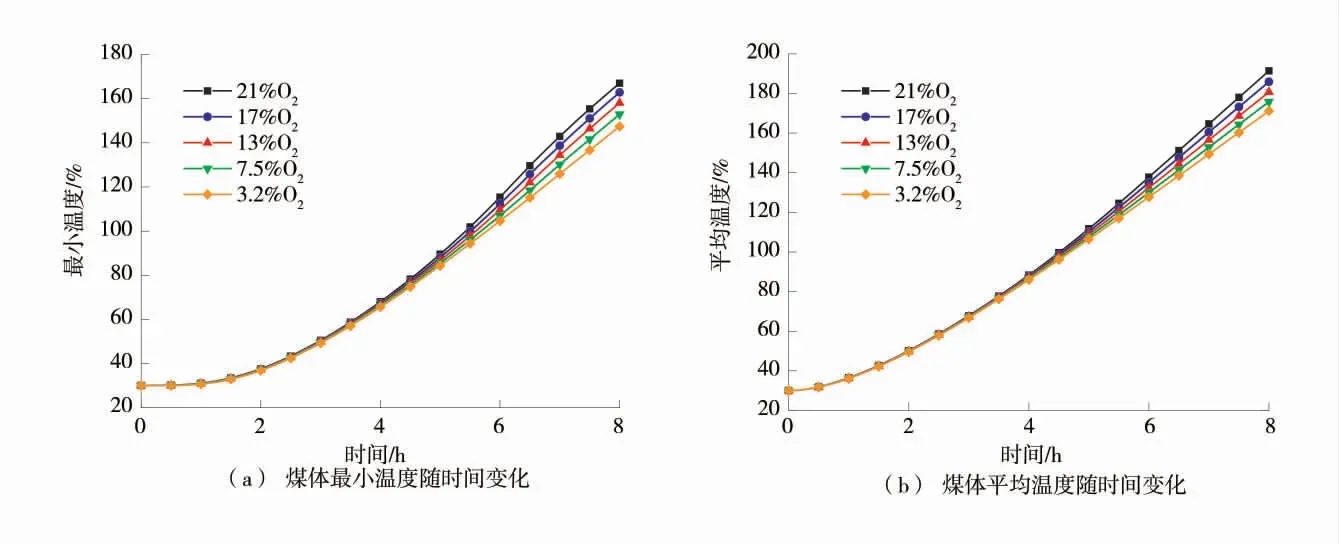

2.3 温度演化规律

温度演化规律是煤低温氧化另外1 个重要的参数,煤通过低温氧化积累的热量可作为进一步加剧自燃的前提。本项工作基于程序升温装置,因此,煤样的最大温度是受程序调控的,而煤样的最低温度与平均温度可以作为煤低温氧化反应进程的另外的特征。煤体最小温度与平均温度随时间变化如图4。

图4 煤体最小温度与平均温度随时间变化Fig. 4 Changes of minimum and average coal temperature with time

由图4 可以看出,随着时间的推移,在程序升温系统的调控下,煤样的最小温度与平均温度都是增加的趋势。前2 h 的煤样的最小温度与平均温度变化是呈指数形式,而2 h 后煤样的最小温度与平均温度变化大体呈线性趋势。这是由于煤样的导热性较差,煤样受程序升温系统的调控在初期呈现滞后特征,而2 h 后煤样的整体温度能够适应于程序升温的调控。不同O2条件下的煤样的温度变化也不同,随O2体积分数的增加,煤样的最小值温度与平均温度是呈增加的趋势。虽然煤样被程序升温系统所调控,但是煤低温氧化也释放一定的热量,并且煤释放的热量随煤样的温度增加而增加。

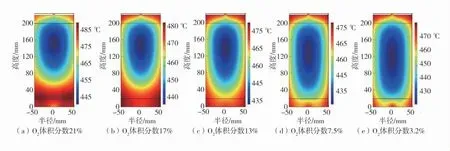

不同O2条件下煤体温度分布如图5,图5 对应的时间为8 h。

图5 不同O2 条件下煤体温度分布Fig.5 Coal temperature distribution under different oxygen conditions

由图5 可以看出,与不同初始O2条件下的煤体内部O2分布不同,煤体内的温度分布受到O2条件较大影响。由于受程序升温装置的影响,煤体与煤样罐接触的位置的温度与程序温度相一致。煤样内部的温度出现相对低温区域。当O2体积分数为21%时,相对低温区域位于煤体的上部,随着O2体积分数的降低,低温区域向下扩张;当O2体积分数为3.2 %,煤样低温氧化反应较弱,煤体中心区域的温度都较低。程序升温装置对应的温度为170 ℃,氧气体积分数为21%的煤样出现集中于气体入口位置的215 ℃的高温区,这表明煤氧化反应在加剧,高温区域已经不再由程序所调控,煤氧化反应放热开始占主导。

3 结 语

1)通过数值模拟与实验的对比分析证明了数值模拟型的可靠性,O2体积分数随煤温的增加而减小,CO、CO2随煤温增加而增加。实验得到的煤氧化反应的气体消耗与产生特征呈现滞后特征。

2)随着煤体温度升高,煤氧化反应变得越来越剧烈。O2消耗量、CO、CO2产生量在增加;不同O2条件下的煤氧化反应产生的CO、CO2随O2体积分数的增加而增加;8 h 内O2、CO、CO2的变化量随初始O2体积分数呈线性增加,O2在煤体内部的分布呈现“分层”特征;不同初始O2条件下煤样罐内的O2分布特性差异不大,煤样内的O2分布差异在于其数值的大小。

3)煤样的最小温度与平均温度都是增加的趋势,2 h 前煤样的最小温度与平均温度变化大体呈指数形式,而2 h 后呈线性趋势;随着O2体积分数的降低,煤体内低温区域向下扩张。