煤矿带式输送机巡检机器人关键技术研究

2022-07-20方崇全

方 崇 全

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400039)

0 引 言

带式输送机具有输送距离长、运输量大、效率高等优点,是煤矿煤流运输的主要设备[1]。由于煤矿运输环境恶劣、线路长、运输量不均匀、设备负荷变化大、长时间运行等原因,带式输送机常出现带面损伤、断带、打滑、跑偏、电机超温、托辊破损断裂等故障[2]。输送带运输系统运行状态的好坏,不仅影响煤矿的正常生产,更关系到工作人员的生命安全,因此对带式输送机的状态监测是实现其安全高效运行的重要保障。煤矿除了按照煤炭行业标准《MT872—2000煤矿用带式输送机保护装置技术条件》[3]的要求安装跑偏、超温、打滑、烟雾、撕裂等保护传感器外,在带式输送机运行前、运行过程中及停机检修时段还需安排人工徒步巡检,采用耳听、眼看等手段检查托辊故障、带面异物、带面损伤、人员违章等异常,人工巡检存在作业环境差、危险性高,巡检员劳动强度大、巡检质量和效率低等问题,为推动煤矿机器人的应用,国家煤矿安全监察局于2019年1月2日发布了《煤矿机器人重点研发目录》[4],其对带式输送机巡检机器人的基本要求为:具备自动行走、自主定位、输送带运行参数检测、温度与烟雾感知、煤流监测、环境参数监测及预警等功能,替代人工实现输送带运输的智能化监测。

国内煤矿高校开展了带式输送机巡检机器人相关研究[5-8],有单位研发出了产品进行应用[9-11],但还有以下关键技术亟待突破:①煤矿井下输送带运输巷道有甲烷、一氧化碳等易燃易爆气体,有矿尘,有水雾及淋水,有道路积水,有巷道形变,有转弯爬坡,里程长、空间狭窄,带式输送机巡检机器人本体及行走机构应能适应这些复杂环境。现有自驱动的带式输送机巡检机器人均设计为一体式,车体较高或较长[9],在煤矿井下部分空间狭窄或转弯半径小的巷道应用受限。目前,带式输送机巡检机器人的行走方式有悬线牵引式[12]、循环轨道链条传动式[13]、双轨自驱轮式[8]、单轨自驱齿轮齿条式[6,14]、单轨自驱轮式[15]。这些行走方式各有优缺点,应综合考虑防爆、转弯、坡道等多种因素设计巡检机器人的行走机构。②带式输送机巡检机器人优选蓄电池供电[16],当电池组电量不足时,需对电池组充电。2016版《煤矿安全规程》[17]第四百八十五条规定:“机车等移动设备需要在专用充电硐室或地面充电”,带式输送机巡检机器人属于移动设备,其蓄电池应在专用充电硐室或者地面充电。输送带运输里程一般在数公里,最远超过10 km,距离地面较近的机器人可以在地面充电,但远离地面的机器人到地面充电将影响工作效率。目前,巡检机器人井下充电采用隔爆型充电装置[18-19],或者无线充电,按现行防爆标准(GB3836)[20]的规定,这2种方式均存在一定的局限性和安全隐患,需研究符合防爆标准的巡检机器人井下自主快速安全充电技术。③带式输送机托辊故障易导致输送带损坏、着火等事故,对托辊的故障自动检测意义重大,文献[21]提出通过声音信号的时频域信号分析技术实现托辊故障诊断,该方法对基于振动信号分析的旋转机械故障诊断有效,在煤矿井下环境噪声嘈杂的条件下,易受音频信号的混叠性、不同采集距离的影响。部分巡检机器人具备视频识别功能[22],但未考虑煤矿井下高湿气、多粉尘、低照度环境使得视频质量差,导致井下人员、煤流、带面损伤、带面异物等视频目标特征不显著,通过视频自动识别带式输送机的异常工况困难的情况。亟待研究基于音视频分析的带式输送机异常工况智能识别技术代替人工的耳听、眼看巡检,提高带式输送机巡检机器人智能化水平。

针对现有带式输送机巡检机器人存在的问题,在阐述带式输送机巡检机器人系统总体设计基础上,重点研究巡检机器人在煤矿井下的环境适应性、自主快速安全充电、基于音视频分析的带式输送机异常工况智能识别技术,为促进煤矿带式输送机巡检机器人研发及应用提供技术支撑。

1 带式输送机巡检机器人系统设计

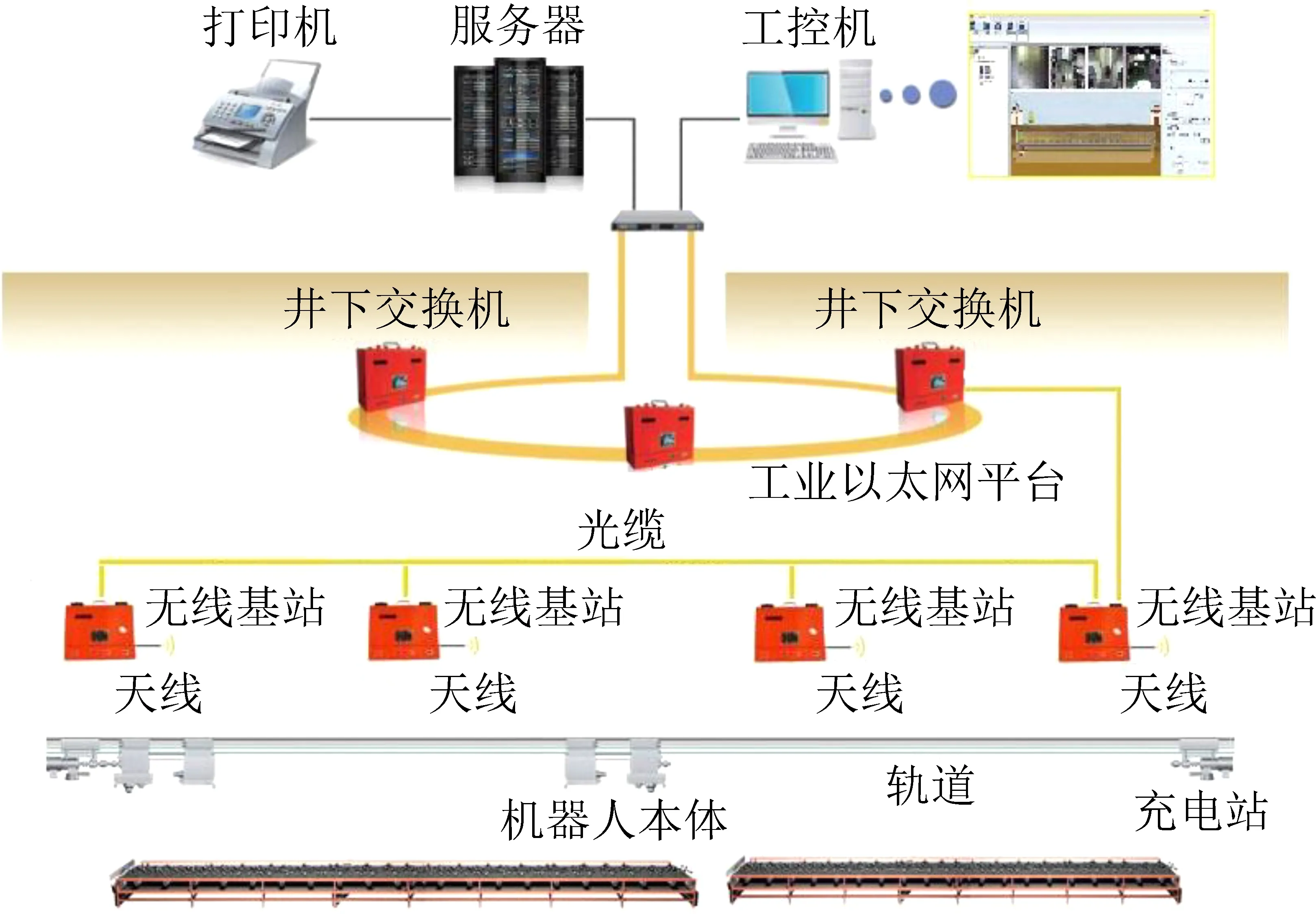

带式输送机巡检机器人系统由行走轨道、机器人本体、充电站、通信网络、远程监控平台组成,如图1所示。

图1 带式输送机巡检机器人系统组成示意Fig.1 Schematic of inspection robot system of belt conveyor

行走轨道采用吊挂H型钢轨道,沿输送带运输巷道布置在巷道顶部。机器人本体依靠自带的电机驱动在轨道上自主行走,机器人本体设计为2个车体,实现带式输送机运行工况参数、环境参数、音视频数据采集分析处理,具备自动避障、自动充电、紧急制动、自动换向、限位停止、电池箱充放电管理等功能。充电站配合机器人本体完成在煤矿井下的自主快速安全充电。通信网络实现机器人本体、充电站与远程管控平台的通信连接,通信网络采用“有线+无线”相结合的方式,在巡检巷道内设置大功率、高带宽WiFi通信基站,实现巡检线路无线信号全覆盖,通信基站之间采用光纤级联,确保数据传输稳定可靠。远程管控平台基于C/S架构设计,主要由远程管控服务器、大屏客户端、PC客户端、移动客户端和远程管控平台软件组成,提供机器人管理、运行场景监控、巡检任务规划、自监视及诊断、报表生成及查询、日志及系统安全管理等功能,用户在任一客户端均可实时监控机器人运行状态。

2 巡检机器人在煤矿井下的环境适应性技术

2.1 巡检机器人本体设计

煤矿井下巷道空间狭窄,机器人本体设计为模块化、两节车体挂载式结构,车体间通过万向节连接,其中一节车体为蓄电池电源车体,另外一节车体为传感、通信控制及充电车体。其优点在于:车体高度低、转弯半径小、扩展性好、易安装维护。

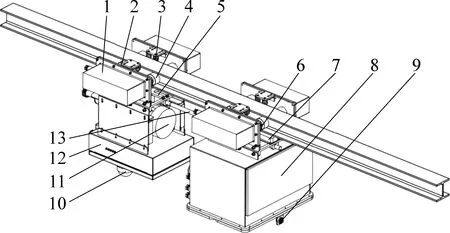

机器人本体两节车体共包含2个托架、4个驱动轮、4个从动轮、4组导向轮、4个隔爆型驱动器、1个隔爆兼本安型蓄电池电源箱、1个本安型通信控制器、1个隔爆型发电机、2个本安型超声波雷达、2个本安型云台摄像仪、1个本安型读卡器,本体结构如图2所示。

1—隔爆型驱动器;2—从动轮;3—导向轮;4—驱动轮;5—托架;6—链轮;7—本安型读卡器;8—隔爆兼本安型蓄电池电源箱;9—本安型超声波雷达;10—本安型云台摄像仪;11—隔爆型发电机;12—本安型通信控制器;13—万向节图2 机器人本体结构Fig.2 Structure of robot body

1)驱动器带动机器人本体自主行走,由直流无刷电机、电机控制器、减速机、驱动轮、辅助轮组成。

2)蓄电池电源箱为机器人本体提供电力。

3)通信控制器采集烟雾、温度、瓦斯、一氧化碳、氧气、二氧化碳、湿度等环境参数用于环境异常监测及报警,通过高精度声压传感器、高清摄像仪采集现场音视频数据用于输送带异常工况智能分析,读取超声波雷达、读卡器、蓄电池电源箱、电机控制器的数据并分析处理,控制驱动器行走,传输数据至远程管控平台,接收远程管控平台的控制指令。

4)发电机用于给蓄电池电源箱充电。

5)超声波雷达用于机器人本体前进方向的障碍物探测。

6)云台摄像仪采集巡检现场的视频数据,传输给通信控制器用于视频智能识别。

7)读卡器用于检测沿吊挂轨道布置的无源RFID电子里程碑,配合驱动电机的编码器实现机器人本体的定位。

2.2 巡检机器人行走机构设计

现有带式输送机巡检机器人行走方式的优缺点分析如下:

1)悬线牵引式:沿带式输送机正上方架空铺设钢丝绳,机器人本体通过固定抱索器固定于钢丝绳上,驱动系统采用防爆电动机,牵引机器人本体往复运动。优点:钢丝绳架设成本较轨道式低,爬坡能力强;缺点:机器人本体易摆动,运行稳定性差。

2)循环轨道链条传动式:沿输送带运输巷道环型吊挂布置开口向下的C型轨道槽,槽内安装链条,由防爆电机带动链条循环转动,机器人本体吊挂在链条上,随链条移动。优点:爬坡能力强;缺点:环型轨道及链条成本高,机器人本体易摆动,运行稳定性差,长距离驱动链条自重会增加驱动阻力。

3)双轨自驱轮式:沿带式输送机上、下输送带之间安装平行双轨,通过横杆把轨道固定于带式输送机机架上,巡检机器人自带驱动电机在轮轨上行走。优点:运行平稳;缺点:带式输送机上、下输送带之间空间狭窄,安装不便;转弯能力差;受轨道积水、煤泥影响,易打滑,爬坡能力差;轨道成本较单轨高。

4)单轨自驱齿轮齿条式:沿带式输送机安装单轨,轨道上安装固定齿条,巡检机器人采用齿轮与齿条啮合行走。优点:承载力大、传动精度高,不受积水影响、爬坡能力强;缺点:齿条安装精度要求高,不适合有弯道的应用场景。

5)单轨自驱轮式:沿带式输送机吊挂安装工字钢轨道,机器人本体的驱动电机带动驱动轮旋转,驱动轮安装在轨道两侧,在张紧机构的压紧下,靠驱动轮与轨道之间产生的摩擦力带动机器人本体行走。优点:运行稳定;缺点:随着驱动轮的磨损,张紧机构压力下降,会出现打滑现象,需要定期检测驱动轮张紧压力,轨道积水易导致打滑。

综合现有带式输送机巡检机器人行走方式的优缺点,巡检机器人设计为单轨自驱轮式,滚轮加链轮链条混合驱动方式,采用H型钢作为行走轨道,具有结构简单、不受巷道形变及路面地形影响、驱动控制简单可靠、运行姿态平稳等优点,特别适用于巡检路线固定、巡检距离长、空间狭窄、路面起伏多变的煤矿井下输送带运输巷道。

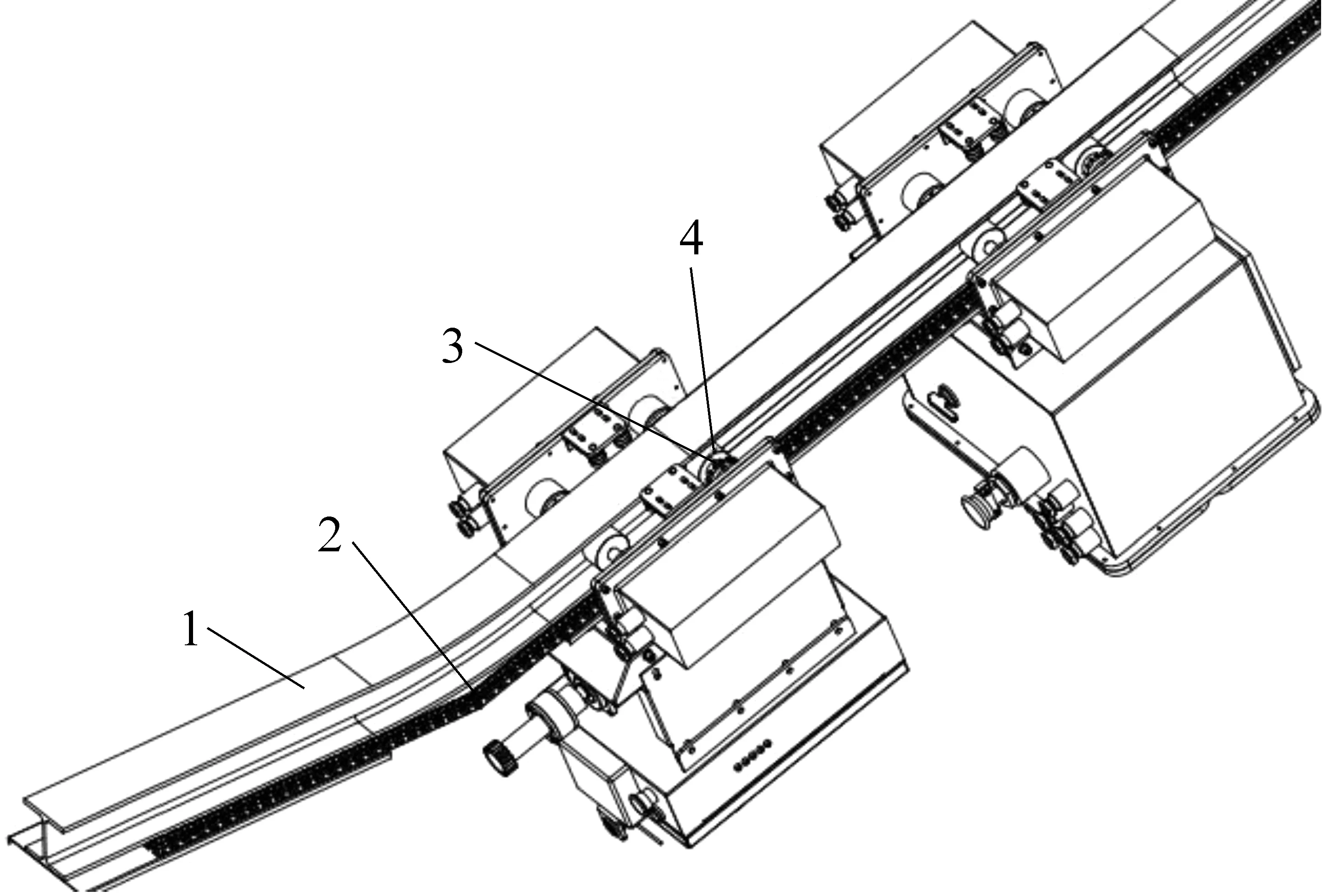

因煤矿井下多煤尘、高湿气,轨道湿滑,故在大角度坡道处的轨道两边对称设计了链条机构,机器人本体的驱动滚轮侧边安装链轮,在平路或者小角度坡道处由滚轮驱动机器人行走,在大角度坡道处由链轮啮合链条驱动机器人行走,避免坡道打滑。滚轮与链轮混合驱动设计如图3所示。

1—轨道;2—链条;3—链轮;4—滚轮图3 滚轮与链轮混合驱动结构Fig.3 Structure of hybrid drive of roller and sprocket

链轮链条驱动方式与齿轮齿条驱动方式相比较,其优点在于:链条安装精度要求低,链轮和链条配合要求精度低,链轮和链条属于柔性连接可以解决机器人轨道爬坡拐弯和爬坡结束拐弯处的准确啮合问题,链条为标准件,成本低、易维护。

3 巡检机器人在煤矿井下自主快速安全充电技术

3.1 煤矿井下快速安全充电方法

煤矿井下巡检机器人宜采用蓄电池供电,为实现带式输送机巡检机器人井下自主快速安全充电,笔者提出采用电—机—电能量转换充电方法,即:充电站的电动机将电能转换为机械能,再用机械能带动机器人本体自带的发电机发电,为机器人本体的蓄电池充电。在煤矿井下,纯机械连接可避免电气连接带来的隔爆设计及电气闭锁存在的安全隐患。与无线充电方法相比较,隔爆电动机与发电机组合可提供大功率电能输出,满足巡检机器人大功率、长续航的蓄电池快速充电的需求。

3.2 充电自动对接机构设计

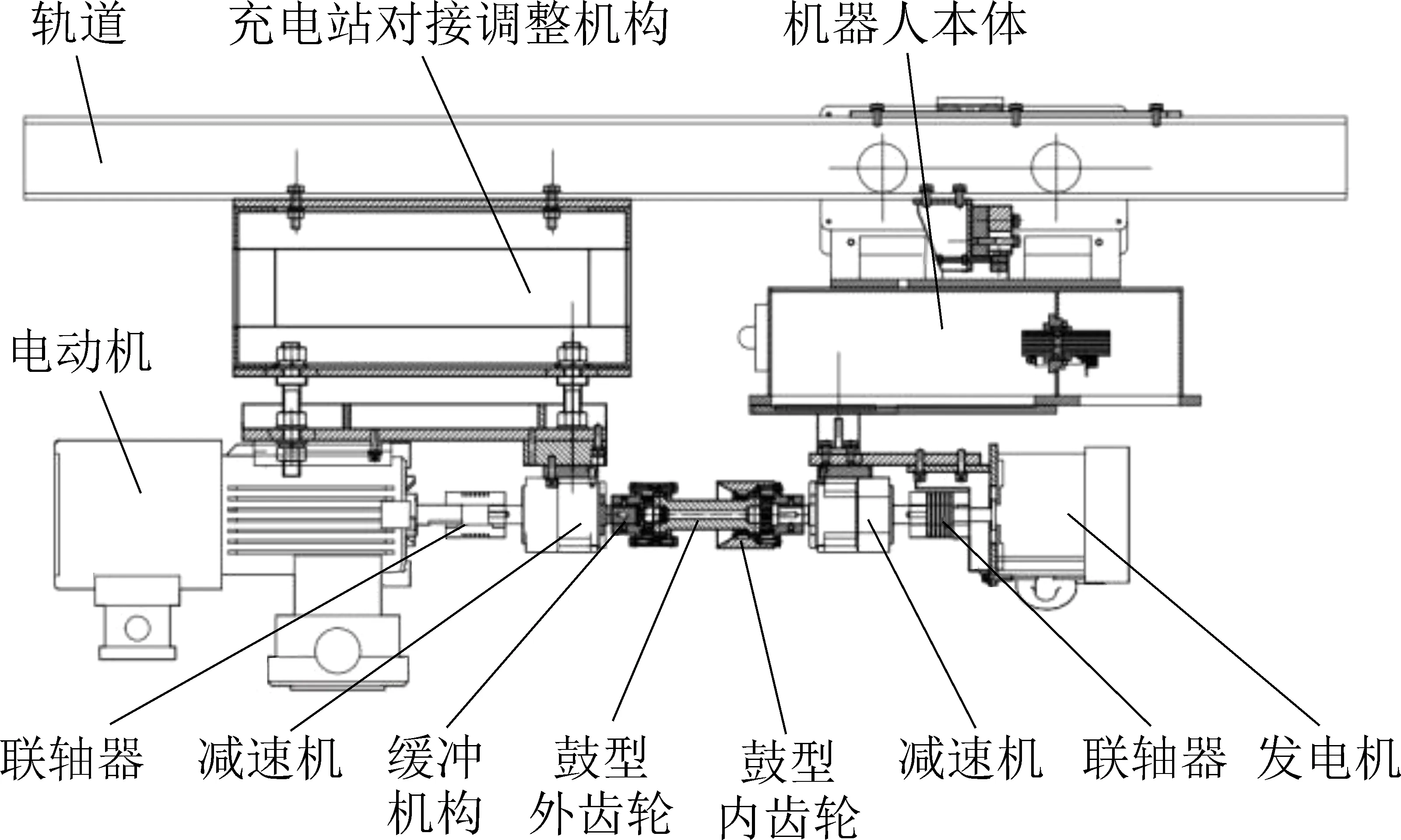

为保证巡检机器人自带的发电机与充电站的电动机之间自动可靠对接,设计了一种鼓形齿对接机构,如图4所示。

图4 鼓形齿对接机构结构Fig.4 Structural of drum tooth butt joint mechanism

巡检机器人在巡检过程中实时计算剩余电能W1及行驶至充电站所需的电能W2,当W1逐渐接近W2时,机器人驶向充电站充电。充电站的电动机固定在H型行走轨道上,当机器人本体的发电机逐渐靠近电动机时,电动机缓慢旋转,机器人本体发电机转轴上的鼓形内齿轮与电动机输出轴上的鼓形外齿轮进行对接,当鼓形内齿轮和鼓形外齿轮出现内齿和外齿对死时,机器人本体继续缓慢行驶,鼓形齿外齿轮后端的弹簧缓冲装置可以使鼓形外齿轮后退一定距离,此时因电动机转轴缓慢转动,可以让对死的内齿和外齿滑动进行啮合,从而保证了机器人本体的发电机与充电站的电动机自动成功啮合。充电站控制器通过行程开关检测到对接到位信号后,电动机全速运行,带动发电机为机器人的蓄电池充电。

4 基于音视频分析的带式输送机异常工况智能识别技术

4.1 基于音频分析的托辊故障识别技术

针对环境噪声复杂的带式输送机托辊故障检测,基于信号时频分析方法滤除环境噪声困难,笔者提出一种基于声压及声品质分析的带式输送机托辊故障识别方法。声品质是指相同声级的声音,由于频谱结构的差异,会引起人耳听觉感知的大不相同,声品质参数主要有响度、尖锐度、波动度、粗糙度等,声品质数据由专业的分析软件计算得出。巡检机器人搭载声压传感器采集输送带沿线的音频数据,通过声音分析软件计算1/3倍频程谱及声品质指标,实现带式输送机托辊故障的自动诊断。

4.2 基于视频分析的带式输送机异常工况识别技术

基于深度学习的视频分析技术已经日趋成熟,带式输送机巡检机器人搭载高清摄像仪采集视频图像,针对煤矿井下输送带巡检场景,采用常用的暗通道先验去雾算法,通过对比度增强实现视频去雾。对于粉尘稀疏场景,采用普通的滤波器,对于粉尘稠密场景,可采用去雾算法。基于大气散射模型和图像成像先验知识,融合光照归一化方法,整合图像去粉尘、去雾和光照均衡化理论到统一算法框架中,协同提升视频图像的清晰度和对比度。

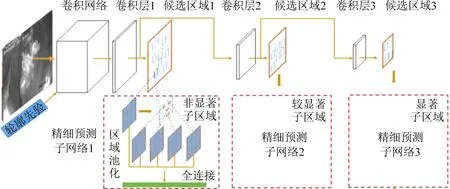

煤矿井下人员、煤流、带面异物、带面损伤等目标受煤矿井下环境因素影响,目标与背景相似度高,导致在视频图像中目标整体成像显著性低。基于目标轮廓先验知识,采用候选区域生成方法,结合深度神经网络模型,学习各部件之间的拓扑关系,在准确检测目标显著部件的基础上推理回归目标整体轮廓,进而实现非显著性的带式输送机异常工况的视频识别。目标检测与识别算法框架如图5所示。

图5 目标检测与识别算法框架Fig.5 Target detection and recognition algorithm framework

5 巡检机器人关键技术验证测试

5.1 机器人行走机构测试

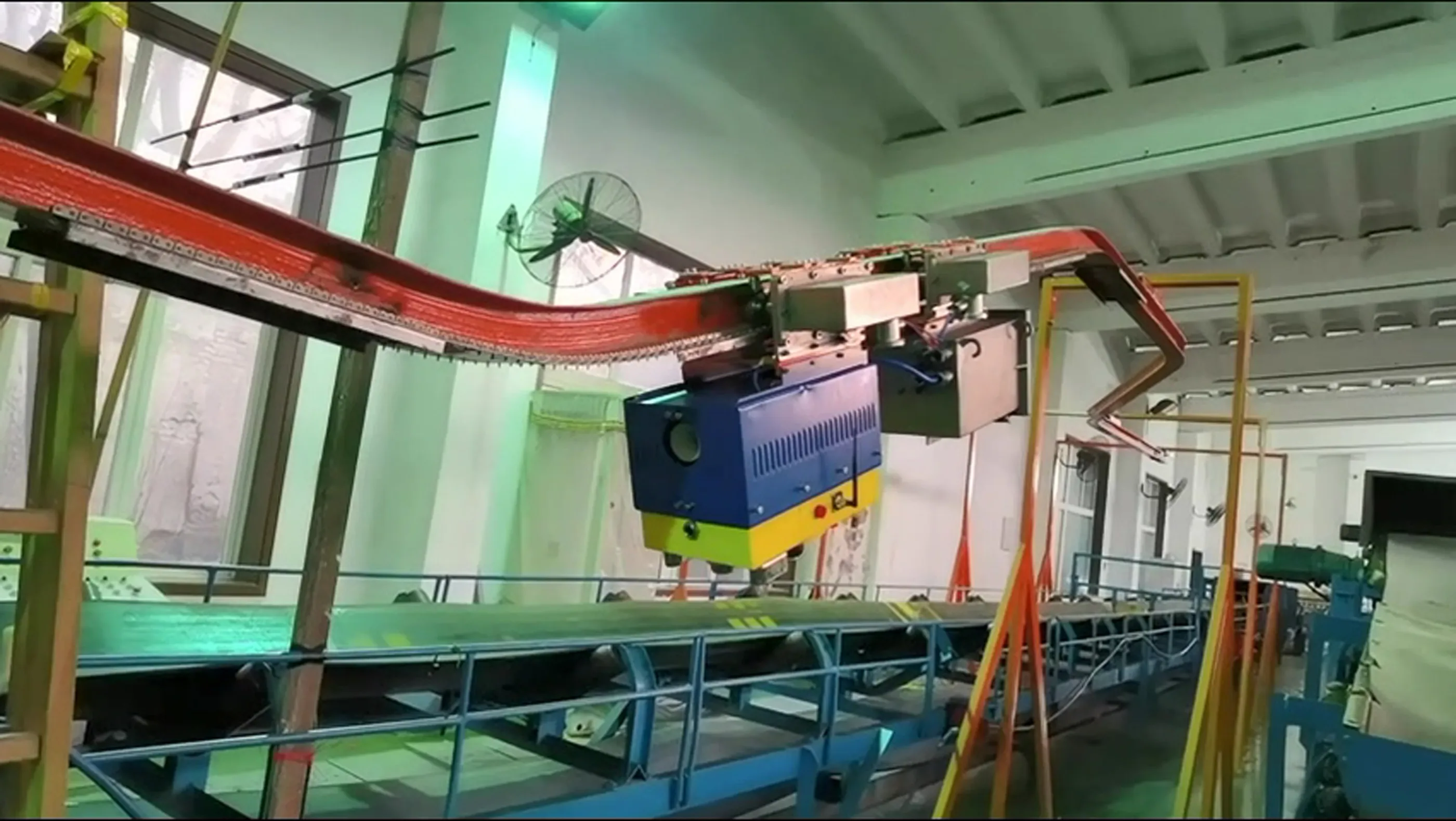

为验证机器人转弯、爬坡性能,在我院带式输送机实验室搭建了机器人试验平台,研制了巡检机器人样机,机器人能平稳通过半径1 m的弯道,在负重220 kg、巡检速度0.4 m/s的情况下,可在角度为20°的坡道上平稳运行,优于2016版《煤矿安全规程》[17]第五百七十条 “采用带式输送机运输时,应当遵守下列规定:带式输送机运输物料的最大倾角,上行不得大于16°,严寒地区不得大于14°;下行不得大于12°”的规定,爬坡试验现场图片如图6所示。

图6 机器人爬坡试验现场照片Fig.6 Photos of robot climbing experiment

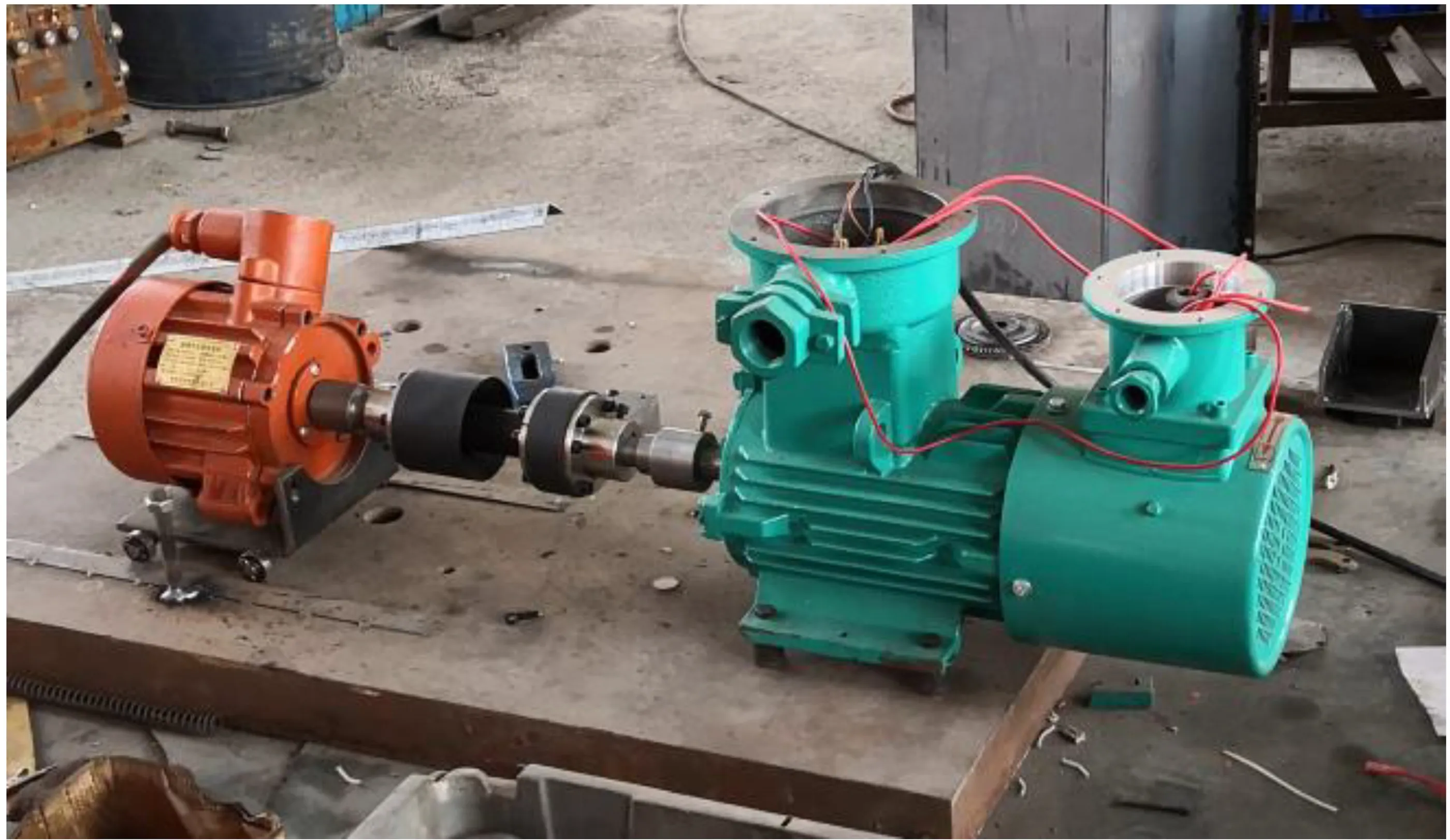

5.2 机器人快速安全充电技术验证

为验证电—机—电能量转换充电方法的实用性及安全性,开展了充电试验,试验图片如图7所示,电动机选用YBBP-90L-2-2.2 kW隔爆型变频调速三相异步电动机,额定输出功率2.2 kW,发电机选用FB-800/24Y隔爆型永磁发电机,额定输出功率800 W,配套定制了42 V直流输出的发电机调节器,满负荷充电试验时间4 h。由于实际电池在充电不同阶段对充电功率需求大小不同,无法验证电—机—电能量转换充电方法持续大功率运行的温度安全性,因此选用2.2 Ω/kW的功率电阻作为模拟负载用于验证大功率充电时的温升情况。测试时环境温度21 ℃,电动机与发电机之间通过联轴器及鼓形齿连接,发电机转速2 850 r/min,发电机满负荷工作4 h后,测试发电机经调节器输出最大功率809.82 W,电动机温度43.7 ℃,发电机温度49.5 ℃,发电机与电动机机械对接旋转机构的表面温度39.2 ℃,满足现行的防爆标准(GB3836)规定的最高表面温度不超过150 ℃的要求。

图7 充电测试照片Fig.7 Photos of charging test

5.3 基于音视频分析的带式输送机异常工况智能识别技术验证

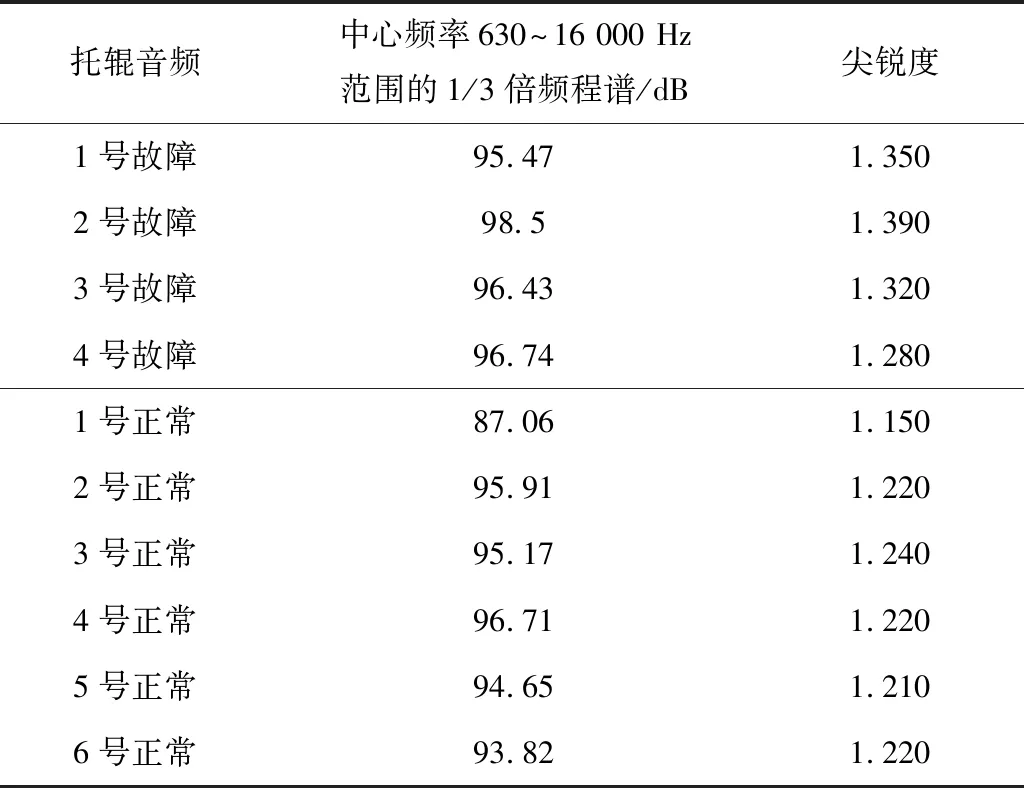

在神东布尔台煤矿井下通过声压传感器及手持音频信号分析仪,录制了4段托辊故障(开裂、断裂、润滑不良)音频数据,每段音频数据时长为1 min,通过专用声学测量与分析软件及信号分析软件对托辊正常及托辊故障的声压和声品质数据进行对比分析,特征区分较明显的参数有中心频率630~16 000 Hz范围的1/3倍频程谱和尖锐度指标,测试数据见表1。

表1 托辊故障识别音频特征指标Table 1 Audio characteristic index of roller fault recognition

根据数据对比分析,托辊正常音频与异常音频数据中心频率630~16 000 Hz的1/3倍频程谱区别明显,该值大于96.74 dB或声品质尖锐度大于1.320的情况下可判定为托辊故障。

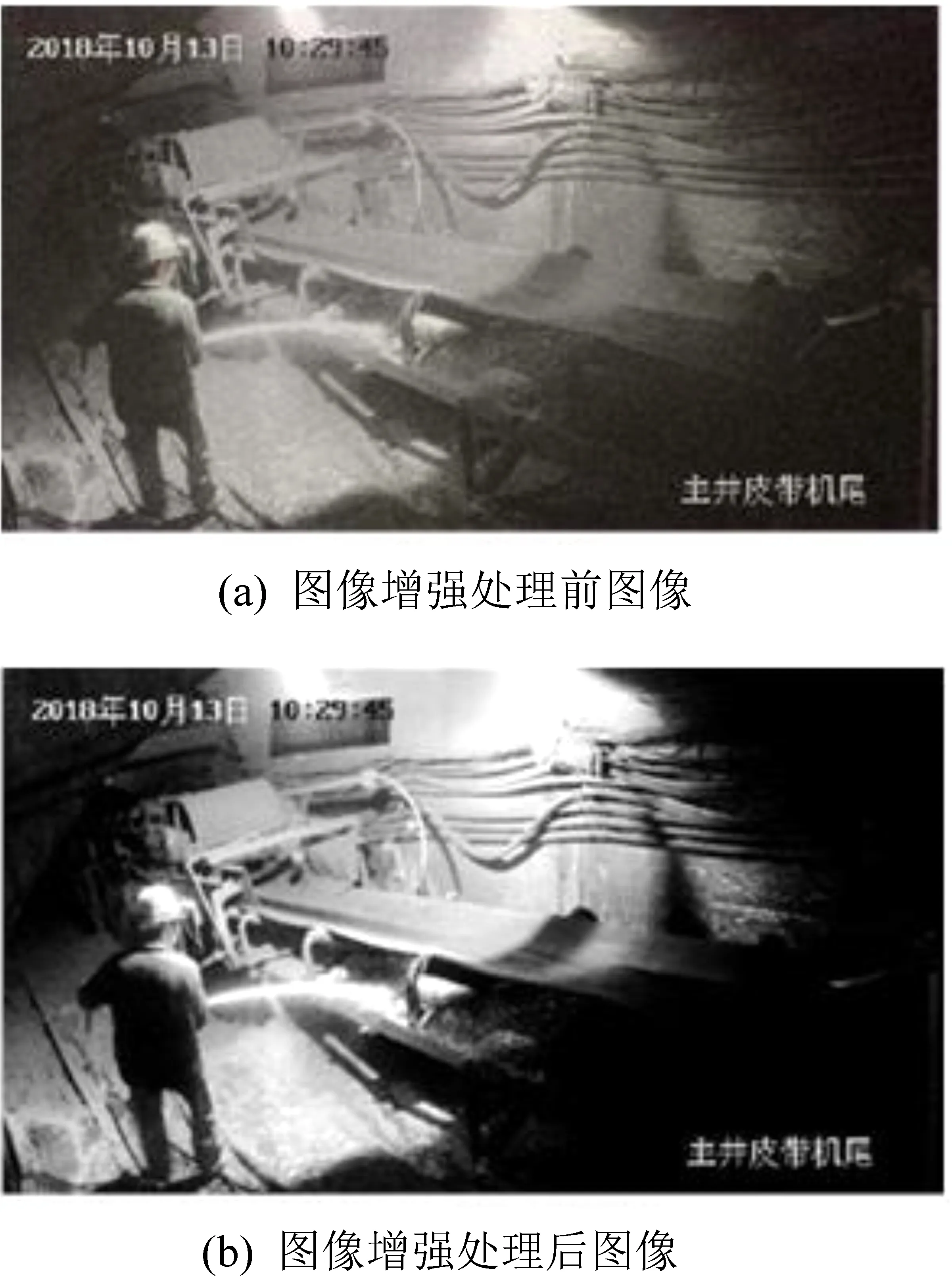

在重庆能投集团采集了煤矿井下运输巷道的视频数据,经自适应图像增强算法可以显著提升多粉尘、浓雾气、低照度的环境下图像的清晰度和对比度,图像增强前后的效果对比如图8所示。

图8 视频图像增强算法前后对比Fig.8 Contrast before and after video image enhancement algorithm

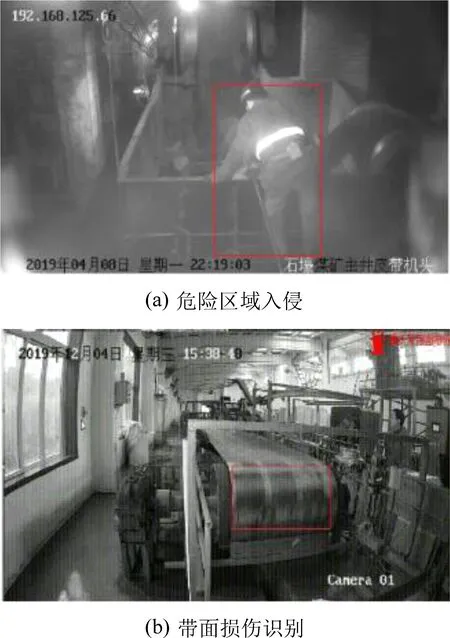

在重庆能投集团石壕煤矿,通过视频分析技术实现了工人在带式输送机运行时闯入危险区域的视频智能识别,在带式输送机实验室开展了带面损伤视频智能识别试验,视频识别截图如图9所示。

图9 视频智能识别截图Fig.9 Screenshot of video intelligent recognition

音视频分析技术用于带式输送机异常工况智能识别方案可行,但还需要采集更多的现场样本训练识别模型,以进一步提高识别准确率。

6 结 论

1)模块化、两节车体挂载式巡检机器人本体及吊挂单轨式、滚轮与链轮链条混合驱动的行走机构可适应煤矿井下输送带运输复杂环境。

2)煤矿井下电—机—电能量转换充电方法及基于鼓形齿的充电自动对接机构,可实现巡检机器人在煤矿井下自主快速安全充电,满足远距离巡检需求。

3)基于声压1/3倍频程谱及声品质尖锐度特征指标的托辊故障识别方法,煤矿井下视频图像质量增强方法及基于深度神经网络模型的非显著性目标识别技术用于带式输送机巡检机器人,经验证测试具有可行性,可替代人工耳听、眼看巡检,提高机器人的智能化水平,但需进一步丰富训练样本,提高识别准确率。

4)设计的巡检机器人最小转弯半径1 m,在负重220 kg、巡检速度0.4 m/s的情况下,可在角度为20°的坡道上平稳运行;在充电站端的电动机额定功率2.2 kW情况下,机器人本体端的发电机能稳定输出功率800 W。