松软煤层瓦斯抽采钻孔“同心环”加固密封技术研究与应用

2022-07-20包若羽

包 若 羽

(1.应急管理部信息研究院,北京 100029;2.西安科技大学 安全科学与工程学院,陕西 西安 710054)

0 引 言

对煤层进行瓦斯抽采可以有效提升矿井采掘效率、减少瓦斯灾害导致的矿井生产安全问题,瓦斯治理效果表明,瓦斯预抽可以有效消除高瓦斯矿井巷道瓦斯体积分数超限问题,并从源头上降低和消除采掘工作面的瓦斯突出危险性[1-3]。我国的松软煤层矿井数量多且分布广泛,松软煤层强度低和稳定性较差等特点造成了松软煤层瓦斯抽采钻孔密封难的问题,也直接导致了松软煤层瓦斯抽采效果较差的现状[4-6]。

煤层瓦斯抽采的前提是进行钻孔钻进,松软煤层因其自身特点,在瓦斯场、应力场以及采动扰动等复杂环境干扰下,钻孔孔口区域易发生失稳变形甚至塌孔的情况。在松软煤层矿井现场调研发现,松软煤层钻孔成孔退钻后孔口时常发生塌孔情况,这就造成打钻结束后钻孔无法及时下管密封等问题,再次疏孔掏孔不管从经济上还是时间角度考虑都会造成极大的浪费,塌孔后的孔口段产生的大量漏气通道也给矿井安全带来隐患[7-8]。

近年来,大量国内外研究集中在抽采钻孔失稳以及加固密封技术等的问题上。周福宝[8]考虑钻孔漏气数学模型后理论计算了抽采浓度与裂隙发育宽度的关系。梁运培等[9]通过开展力学理论分析建立钻孔失稳的力学模型,分析了深孔处和孔壁处煤体失稳破坏规律。王振等[10]将钻孔受力分为3个区域并开展了详细的理论力学建模。孙玉宁等[11]在基于传统一次性囊袋密封技术提出并开发了密封与漏气处置一体化技术理念。翟成等[12-13]针对高瓦斯、易突出松软煤层钻孔的变形失稳问题开展了一系列理论研究,得到了巷道周围岩层应力和应力2次分布是造成这些现象的本质原因。在此基础上的钻孔加固密封技术也报道频出,张超等[14]研究获取了加固钻孔与孔周位移减少量之间的关系,以此提出并现场工业性应用了“强弱强”加固式动态密封技术。但是目前针对松软煤层钻孔密封段失稳情况的研究大多处于定性研究阶段,对钻孔孔口位置塌孔原因分析研究较少,特别是目前加固密封技术没有解决钻孔成孔过程中的塌孔问题,造成当前松软煤层瓦斯抽采钻孔密封前钻孔已经变形失效无法密封的问题,最终导致松软煤层矿井瓦斯抽采钻孔密封效果仍不理想。

笔者根据已有抽采钻孔密封段稳定性研究结果[15],结合松软煤层自身特点,理论分析松软煤层钻孔孔口区域煤体受力情况和塌孔原因,在此基础上,提出“同心环”加固密封方法,并详细阐述该方法密封工艺流程,最后为验证新型加固密封效果,在山西某矿区N2106运输巷进行现场应用试验,上述研究可以为松软煤层钻孔合理密封提供技术职称好理论依据,对松软煤层瓦斯抽采钻孔密封合理改进具有一定的指导意义。

1 松软煤层钻孔孔口煤体塌孔原因

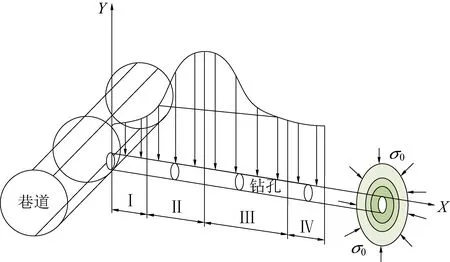

井下巷道掘进完成后,煤岩层原始应力平衡被打破,应力重新分布平衡过程中造成煤体产生弹塑性破坏变形,应力集中向煤体深部逐渐转移,由巷道表面围岩向深部依次呈现出应力降低区、应力集中区、原始应力区。在煤层中的钻孔钻进完成后,钻孔孔内煤壁由孔径方向向深部依次呈现出破碎区、软化区以及弹黏性区,应力分区与受力情况如图1所示[9,12]。

Ⅰ—应力降低区;Ⅱ,Ⅲ—应力集中区;Ⅳ—原始应力区图1 巷道周围应力与钻孔孔周应力分区示意Fig.1 Schematic diagram of the stress around the roadway and the stress around the borehole

1.1 松软煤层钻孔孔口应力环境分析

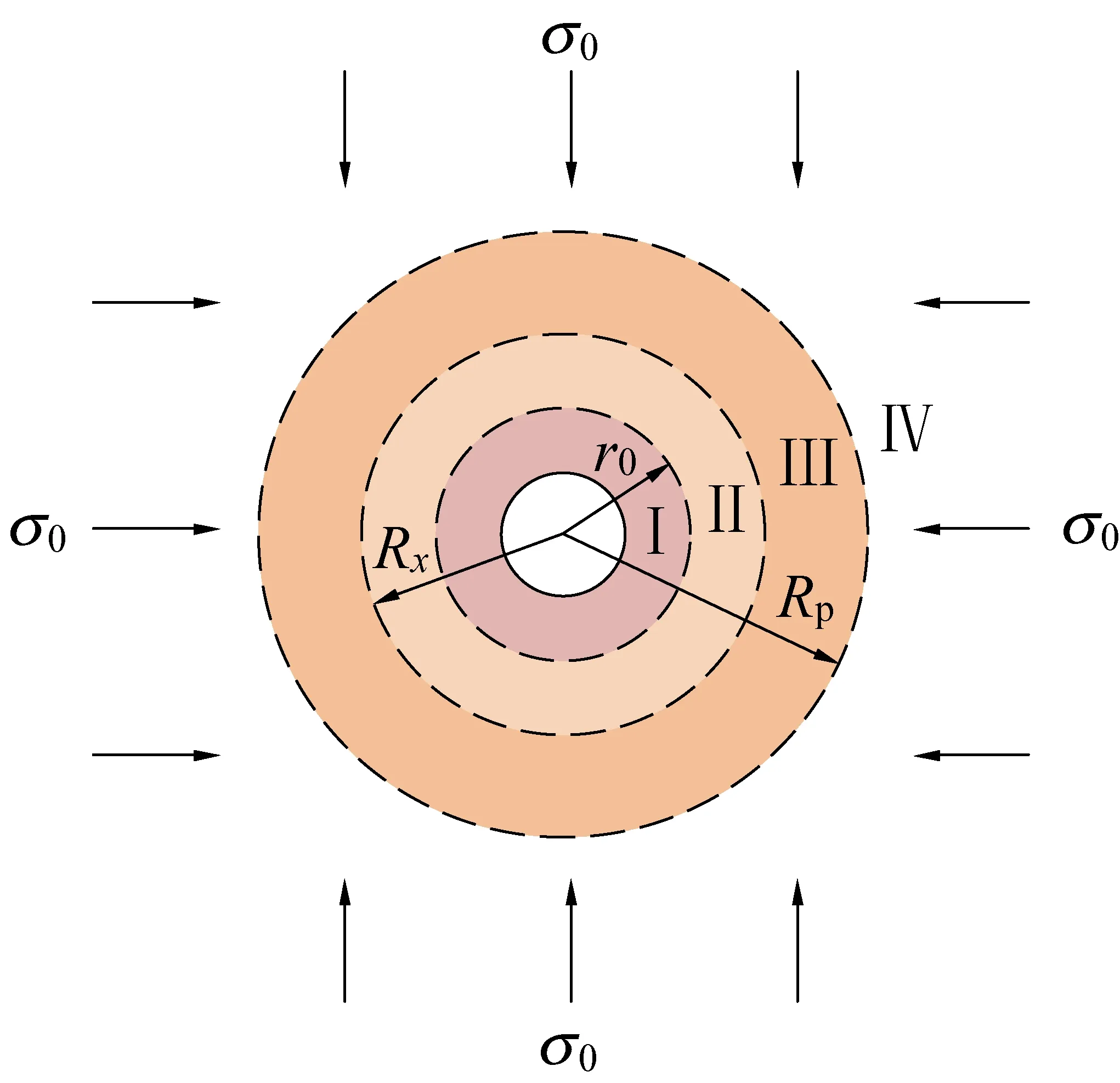

巷道掘进与打钻钻进双重破坏下的钻孔成孔后孔口区域易发生塌孔,对钻孔煤体沿孔径方向受力分析可以得到,钻孔成孔后该区域煤体会发生瞬间变形,此过程伴随时间效应,煤体应力到达峰值强度后会出现明显的应变软化效应,钻孔孔周煤体力学模型如图2所示,可将孔周煤体分为3个区域:破碎区、软化区以及弹黏性区[16]。

Ⅰ—密封材料;Ⅱ—破碎区;Ⅲ—软化区;Ⅳ—弹黏性区图2 孔口区域煤体受力分区Fig.2 Zoning map of coal body force in the orifice area

(1)

(2)

式中:σc为煤体单轴抗压强度,MPa;jc为软化系数;A(t)为时间效应方程;Rp为塑性区半径,m;r为距离钻孔中心点距离,m;kp为系数。

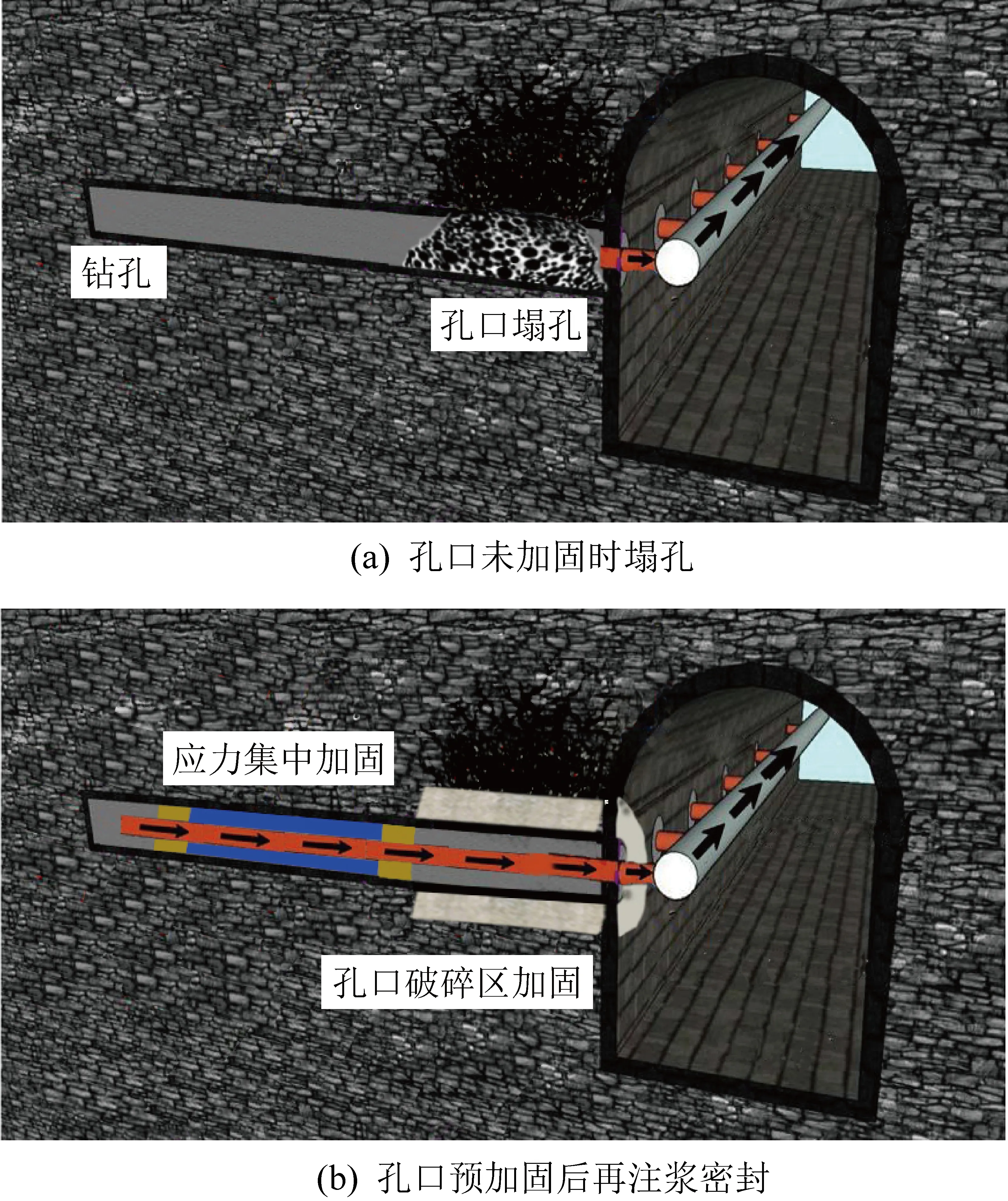

由于A(t)为含时间变量方程且与时间正相关关系,因此根据上式可以得到,孔口破碎区的切向应力和径向应力随时间呈现减小趋势。由于松软煤层自身具有流变性强、强度低等特点,钻孔成孔后孔口破碎区煤体很快进入加速变形阶段,极短的时间效应下就会造成钻孔失稳坍塌,致使钻孔无法密封,如图3所示。

图3 钻孔塌孔情况Fig.3 Drilling hole collapse

1.2 松软煤层钻孔孔口受外界环境影响分析

松软煤层钻孔极易受到外界环境的影响[18-19],这也一定程度上加剧了钻孔孔口塌孔情况的发生,具体分析如下:

1)松软煤体易吸水后膨胀,煤体在水化作用下膨胀产生体积变形,钻孔孔口区域在打钻过程中时含水率较高,也易导致孔口破碎区域煤体吸水后膨胀变形。

2)松软煤层吸附瓦斯能力更强,大多数松软煤层矿井都为高瓦斯矿井,而赋存于松软煤层中的瓦斯在钻孔钻进过程中大量解吸溢出,破坏了原有应力-瓦斯场的平衡,也易引起孔口破碎区域煤体失稳。

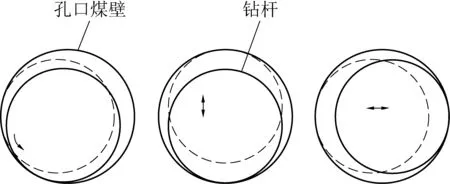

3)松软煤层相对其他条件煤层,更容易受到周围邻近层开采和掘进等外界条件的影响。同时,在松软煤层中打钻,钻孔偏移情况也较为常见,这也直接导致了钻杆对钻孔孔口卸压区的剧烈扰动,如图4所示,也直接造成了退钻后钻孔孔口区域极易短时间发生塌孔的情况。

图4 钻进偏移后钻杆对孔口煤体扰动Fig.4 Drill pipe disturbance to the coal body of the hole after drilling offset

因此,松软煤层钻孔孔口区域塌孔问题的合理解决需要一种预先加固钻孔的密封工艺,在以往传统密封工艺基础上,利用混凝土喷涂支护与加固密封等技术技术思想[20-22],笔者对新型密封段孔口预加固密封技术进行探究。

2 “同心环”加固密封技术研究与应用

2.1 “同心环”加固密封技术

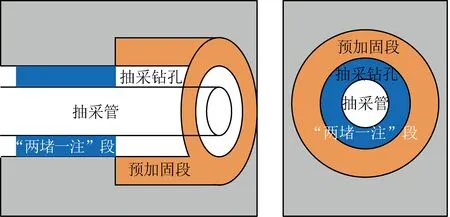

松软煤层钻孔孔口塌孔问题亟需解决的是预先对钻孔进行加固,基于此课题组提出了“同心环”新型加固密封方法。其中,由圆形中心位置沿孔径方向向外依次为“注浆密封环”和“护壁岩孔环”,“注浆密封环”依靠“两堵一注”注浆工艺实现,位置位于钻孔密封段应力集中区域;“护壁岩孔环”依靠预先预注浆加固工艺实现,位置位于钻孔孔口破碎区,“同心环”加固密封物理模型如图5所示。

图5 “同心环”加固密封模型示意Fig.5 Schematic diagram of the “concentric ring” reinforced seal model

其基本技术原理为:① 以将松软煤层钻孔孔口区较破碎、易失稳的“煤孔”变为较为密实稳定的“岩孔”为主体思路,利用常规钻机钻头钻进5~10 m(通过文献规律分析[15]得到合理加固深度为巷道的2倍宽度)。② 利用大孔径钻孔进行加固段扩孔,通过现场试验后发现,扩孔直径一般在预先钻孔直径的基础上增加10~20 cm为宜。③ 利用注浆系统对孔口破碎区即加固段进行注浆加固,待加固段完全凝固后再进行常规抽采钻孔钻进,最终形成“护壁岩孔”,“护壁岩孔”可有效增强钻孔孔口区域稳定性防止钻孔坍塌,如图6所示。

图6 孔口预加固前后钻孔对比 Fig.6 Comparison of drilling holes before and after pre-reinforcement

在上述“护壁岩孔”完成的基础上,利用注浆系统进行应力集中区域的“两堵一注”加固密封注浆。经过前后双重带压注浆,不仅保证孔口位置早期漏气裂隙封堵,又能对应力集中区域产生的裂隙进行有效密封。

总体来看,“同心环”加固密封工艺不仅缩短密封长度、节省囊袋式密封器等材料,也从技术上保证打钻和密封工序的合理有序进行。

2.2 “同心环”加固密封方法现场应用试验

试验地点选在山西某矿区N2106运输巷工作面,经测试该工作面煤体坚固性系数f<0.5属于松软煤层,N2106运输巷无特殊地质构造,煤层瓦斯含量现场实测为7.82 m3/t,总瓦斯涌出量为2.16 m3/min。

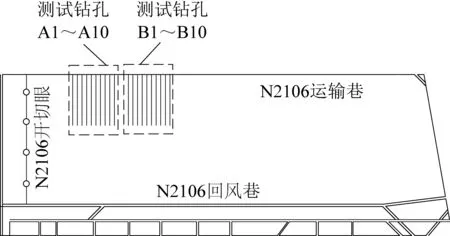

现场试验钻孔选择本煤层顺层瓦斯抽采钻孔,钻孔由N2106运输巷向煤体打钻,钻孔垂直煤体设计孔深为130 m,钻孔倾角-1°~2°成孔钻孔平均深度127 m。钻孔钻进完成后及时注浆密封并合网,图7为试验钻孔布置情况,2组试验钻孔选取钻进进尺、地质情况、瓦斯涌出等条件均为相似的钻孔以保证现场试验的准确性。

图7 测试地点N2106运输巷工作面布置Fig.7 The layout of the N2106 tape along the groove working surface at the test site

现场试验钻孔分为A,B组,A组试验钻孔采用正常打钻方式配合普通“两堵一注”密封技术,B组试验钻孔采用“同心环”新型加固密封技术,2组试验钻孔注浆均选择CF膨胀固化密封材料。将两组试验钻孔分别记为A1~A10,B1~B10。

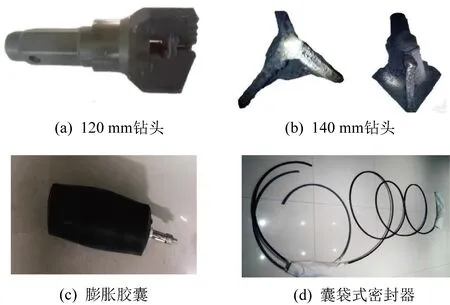

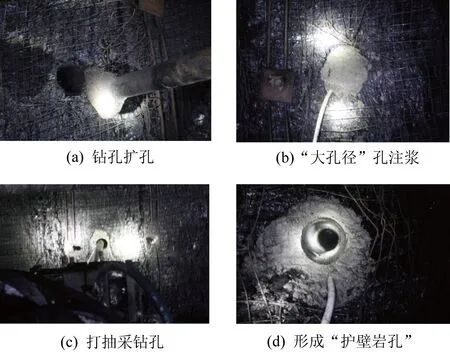

结合矿井实际情况并根据技术要求,B组试验钻孔选择直径为140 mm的钻头进行预加固区域打钻,如图8a和8b所示(抽采钻孔为120 mm)、预加固深度为6 m,孔口处用膨胀胶囊(图8c)封堵后注浆形成“预加固岩孔”,A组钻孔选择16 m的普通“两堵一注”密封,B组钻孔在6~16 m用囊袋式“两堵一注”密封,囊袋式密封器如图8d所示,井下现场试验情况如图9所示。

图8 现场试验所用装置 Fig.8 Device diagram used in field test

图9 现场钻孔试验情况 Fig.9 Diagram of on-site drilling test

统计试验钻孔成孔情况可以发现,施工采用普通“两堵一注”密封的A组钻孔12个,得到的10个有效抽采钻孔中7个钻孔出现了退钻后塌孔的情况,后经2次疏孔通孔后方可进行密封。施工“同心环”新型加固密封B组钻孔14个,得到的10个有效抽采钻孔均未出现退钻后塌孔的情况,且由于孔口位置孔壁光滑致密,现场下管密封所用时间也极大缩减。

3 现场试验效果考察

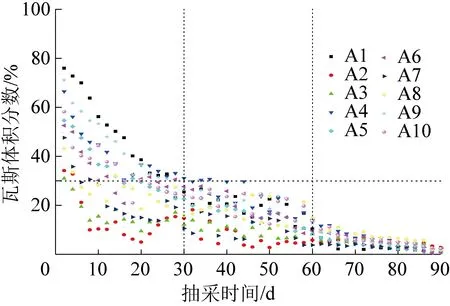

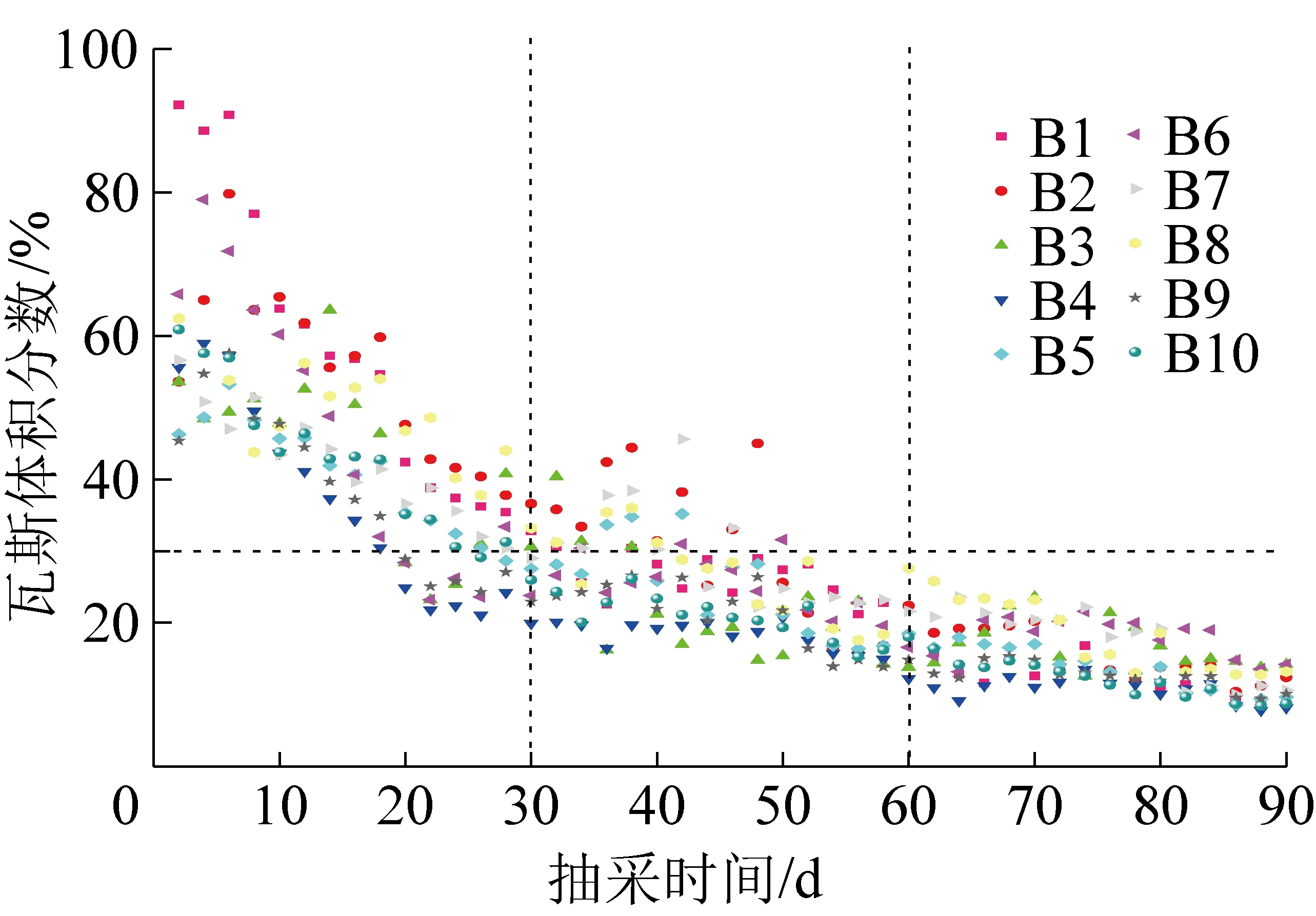

在N2106运输巷对2组试验钻孔进行3个月抽采浓度检测,钻孔瓦斯体积分数测试频率为两天一次,测试当天3班各测试一次后取平均值,现场测试结果如图10、图11所示。

图10 A组试验钻孔瓦斯体积分数测试结果Fig.10 Test results of gas concentration in the test boreholes of group A

通过对图10、图11测试结果对比分析后可以发现,图10中A组试验钻孔瓦斯抽采浓度在开始抽采后就出现明显衰减,在抽采第30天时的平均浓度为21.2%,之后抽采体积分数均在30%以下,抽采第60天和90天时的抽采平均浓度仅为10.1%和2.0%。

图11中B组试验钻孔瓦斯抽采浓度在前30 d基本都在30%以上,经过30 d抽采后,瓦斯体积分数逐渐出现明显衰减,抽采第60天和第90天的平均瓦斯体积分数为18.4%和10.9%,由此说明采用“同心环”加固密封试验钻孔密封效果好于普通“两堵一注”密封试验钻孔。

图11 B组试验钻孔瓦斯体积分数测试结果Fig.11 Test results of gas concentration in test boreholes in Group B

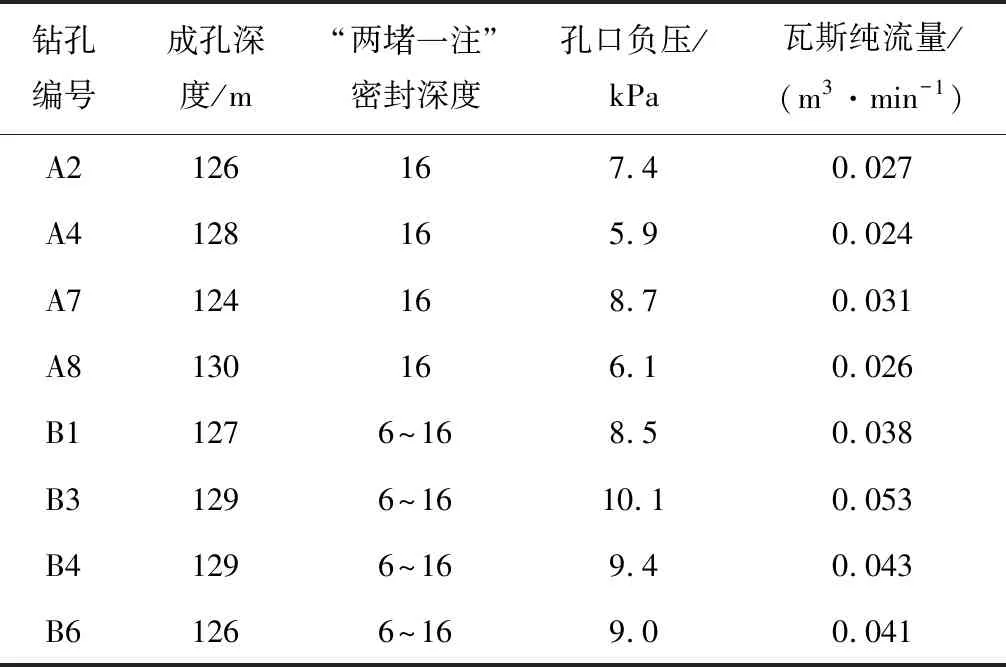

为进一步考察“同心环”新型加固密封效果,在抽采后的第30 天时,从A,B两组试验钻孔中选择具有代表性的4个钻孔,测试钻孔孔口负压并计算瓦斯纯流量,结果见表1。

表1 N2106试验钻孔密封效果参数 Table 1 N2106 test drilling sealing effect parameter table

从上表可以分析得到,试验钻孔在抽采进行到30 d时,A组试验钻孔孔口负压明显小于B组试验钻孔,最大孔口负压差值达到0.029 m3/min,A组试验钻孔瓦斯纯流量较B组也明显较小,B组试验钻孔最大瓦斯纯流量达到0.053 m3/min,这也进一步表明B组试验钻孔密封质量较高。

综上现场试验结果可以得到,“同心环”加固密封技术不仅可以有效解决松软煤层钻孔退钻后塌孔的问题,且由于两次带压注浆作用影响,其封堵漏气通道更完全,密封效果也好于传统密封技术。

4 结 论

1) 理论分析了钻孔孔口受力情况,并结合软化区强度求解力学模型,分析发现在时间效应下钻孔成孔后孔口破碎区煤体容易发生失稳坍塌。

2)松软煤层由于其强吸附性、易膨胀性等特点易失稳变形,且由于打钻偏移后钻杆对孔口的剧烈扰动,也加剧了钻孔孔口退钻后易塌孔的情况。

3) 在山西某矿区N2106运输巷现场应用试验结果表明,采用“同心环”加固密封的试验钻孔均未出现退钻后塌孔的问题,且抽采瓦斯体积分数在前30 d均保持在30%以上,较采用普通“两堵一注”试验钻孔密封效果更好。

4) 通过对比抽采第30天的孔口负压和瓦斯纯流量结果后发现,采用“同心环”加固密封试验钻孔最大瓦斯纯流量达到0.053 m3/min,进一步证明采用“同心环”加固密封的钻孔密封质量更高。