基于图像识别技术的人工智能板坯信息识别管理系统的设计与实现

2022-07-20唐山钢铁集团股份有限公司林巧稚

唐山钢铁集团股份有限公司 林巧稚

随着科学技术的不断进步和发展,图像识别技术的在各行各业的应用日渐广泛,在钢铁企业中也逐渐应用到各个专业中,尤其是在人脸识别及指纹识别、产品质量检测、厂区内环境检测等多个专业中发挥着重要作用。图像识别技术通常是指采用硬件设备按照既定的目标对前端设备采集的图片进行提取处理,图像识别技术与日常生活结合也十分紧密,比如车牌捕捉、商品条码识别及手写识别等。随着图像识别技术的逐渐发展并不断完善,未来将具有更加广泛的应用领域。

热轧板坯库做为生产线的重要组成部分之一,位于连铸至热轧加热炉中间环节,它承前启后,承上启下,是整个公司物流的一个重要枢纽,它的运行舒畅与否直接决定热轧的整个生产节奏。因此对于板坯数据信息的管理相当重要,只有保证了信息的完整、数据的流通,才能保证热轧的整个节奏。近年来钢铁企业中加热炉自动装钢控制流程是板坯库出库人工录入板坯信息,经过三级系统把板坯信息下发至加热炉二级系统,经过加热炉主控的人工筛选把当前需要入炉的板坯信息下发至加热炉一级系统,加热炉一级系统收到板坯信息后启动自动装钢控制程序,此过程中板坯信息录入及计划筛选为关键环节,但是此关键环节完全依赖0 操作人员手工进行,并且未进行现场板坯的信息校验,导致出现入炉板坯信息与计划板坯不一致,耽误生产正常进行。

为了解决上述问题,急需在入炉前增加现场板坯信息与计划板坯信息进行校验,基于图像识别技术的板坯信息校验PLC 控制系统应运而生。基于图像识别技术的板坯信息校验PLC 控制系统实现现场板坯信息与计划信息进行校验,提高加热炉钢坯入炉的控制系统的智能化、可视化、规范化,提高生产效率。

1 系统原理与设计

1.1 系统原理

图像识别原理主要是处理具有一定复杂性的信息,该技术的计算机实现与人类对图像识别的基本原理类似。人类对图像的识别能力是很强的,人眼产生的视觉效果是特别奇特的现象。人的感官会随着图像的距离、位置、角度变化而随之发生改变,图像在视网膜上的成像也会产生相应大小和形状的改变,但这种改变不会影响人们对图像有用信息的判断和分析。

在人工智能领域中,图像识别技术是其中最关键的技术,图像识别的原理其实与人眼的识别原理是相似的,图像具有的突出的特征是图像识别的基础和前提。因此寻找图像的特征是图像识别的重点工作,比如英文大写字母中,V 的尖角是个突出特点,O 的圈是个突出特点、而Y 的锐角、钝角和线条等突出特点,这些突出的特点成为捕捉和识别特殊信息的突出特征,成为了识别出这个图像的有效信息,判断这个图像的轮廓和颜色等并客观判断图像的内容和性质,从而分析它所表达的意义。

通过模仿人眼识别图像的原理,达到人眼识别的境界,人们编写了模拟人类图像识别活动的计算方法,从中形成了许多关于各个场景中图像识别的计算模型,当摄像机捕获到某个图像后,如果图像特征与存储中的图像识别的计算模型相吻合,则认定该图像已经被识别。原理图如图1 所示。

图1 设计原理图Fig.1 Design schematic diagram

1.2 系统设计

(1)信息数据的采集,进行图像识别根本就是信息数据的采集,通过合理应用光学信号,将各类传感器的特定信号模拟为电信号,从而获得准确的数据和信息。在图像识别技术中,根据获得的特殊数据以及图像的基本特征,这些信息和数据要求能够成为图形差异的特点,将其存储于计算机的数据库内,为后续进程的使用奠定基础。

(2)信息数据预处理,经常需要采用变换、平滑以及去噪等方式对图像进行处理,将图像中具有的特征和重要信息凸显出来。

(3)特征选择和抽取,在处理图像过程中图像识别技术的关键内容是对图像进行特征的抽取与选择。合理选择图形所具备的特殊特征在图像能否被辨识成功起着决定性作用,将不同的图形特征进行提取、分类、整理后存储到计算机中,并用于计算,通过计算为识别图像提供准确的依据。

(4)分类器设计与分类决策,此步骤是图像识别的最后一项工作内容,根据所制定的程序和步骤,按照这种识别规则能够遵循某种规律对图像进行辨别,而不是无规则的进行识别,从而识别规律能够将相似的特征种类突显,提高图像在识别过程中的识别率,通过辨识特殊特征,达到对图像的确认和评价。

2 系统架构及方案

人工智能板坯信息识别管理系统包含板坯信息识别子系统及PLC 控制单元子系统。

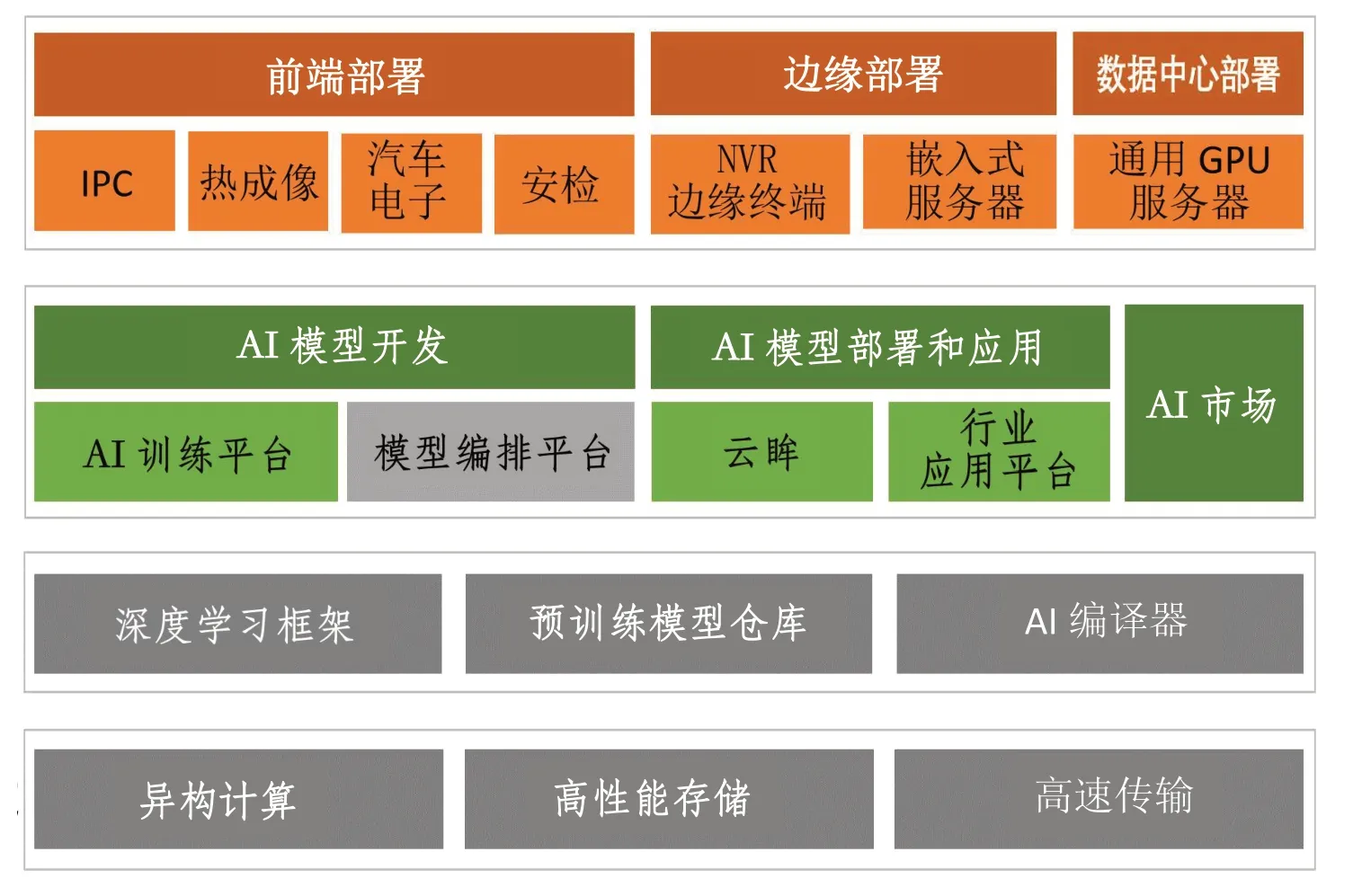

基于AI 开放平台构建图像文字识别模型,经过数据集管理、模型训练、模型管理、模型校验后实现对板坯信息的识别。

此模块构成包括行业应用平台、AI 开放平台专用网络摄像机和超脑NVR。

在提供物联设备接入、视频联网服务等核心能力的基础上,集成AI 模型管理组件,打通AI 训练平台,提供AI 模型的部署与应用集成工具。其核心功能包括:模型库管理、模型下发、智能分析任务配置、智能分析规则配置、AI 事件推送。

行业应用平台根据加热炉板坯识别校验需求,定制智能分析结果的业务判断逻辑,并根据业务逻辑判断结果联动发送识别后的板坯信息。系统架构图如图2 所示。

图2 系统架构图Fig.2 System architecture

3 系统功能实现

3.1 板坯信息识别功能实现

板坯信息识别子系统要经过最初的明确功能需求、到设计算法方案、在进行对应场景的数据采集、数据标定、再到训练算法模型、将训好的模型加载应用、根据效果再次迭代优化等七大环节才能实现准确、高效的识别板坯信息,并将识别的板坯信息进行存储。

3.1.1 数据采集

图片数据主要来源于现场摄像机的录像视频,摄像机安装是否正确,直接影响成像效果以及后续的算法识别。摄像机安装太远导致目标像素点过小、摄像机安装太偏倾斜角过大导致目标不清晰完整,都会直接降低算法准确度。经过现场测试考察,从不同的场景、地点、时间段、目标形态、尺寸、姿态、颜色、遮挡、角度等方面来收集与现场实际应用数据尽可能相近的素材,监控场景的图片数据如图3 所示。一般来说,场景越丰富,素材越多,训练出来的算法模型越精确。

图3 监控场景图片数据Fig.3 Picture data of monitoring scene

3.1.2 数据标定

以画目标框的形式将图像中需要检测的目标进行标注,并打上检测标签,标注的越准确、标准的数量越大,训练出的算法模型准确率越高。标注框图如图4 所示。

图4 标注框图Fig.4 Marking block diagram

3.1.3 模型训练

经过大量的数据标注,生成初步的算法模型。将算法模型导入超脑中,通过客户端设备点位添加、设备端界面导入算法模型、IED 规则配置、报警查看等步骤对算法进行检测、优化,最终达到功能要求。

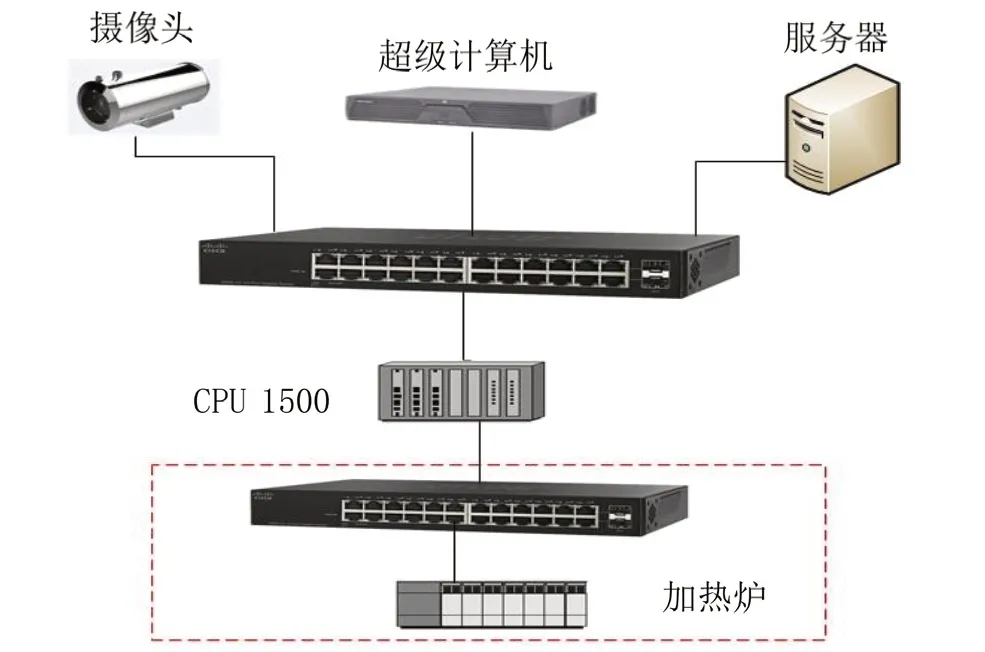

3.2 PLC 控制系统功能实现

PLC 控制系统硬件配置由PM+CPU1511 系列组成,采用Ethernet 通讯方式与板坯信息识别系统的存储服务器对接,传输板坯信息到生产控制系统中,与生产控制系统中的计划信息进行校验,从而实现加热炉自动装钢的管理和控制。此系统具有以下性能特点:

(1)可用性高:此系统为使用者提供了完善的、可用性高的设计方案,保证了厂区内的设备具有高可用性,范围广泛。例如:对控制器进行现场测试,通过带自动事件同步的可靠切换,确保了高可用性。

(2)可靠性高:系统中的产品在各种工业环境中都具有极佳的稳定性和较好的耐用性。产品通过长时间的系统测试,能达到设计的目标水平,并且具有相关的认证。

(3)安全性:在企业的生产现场中,应用以太网形成网络通信,网络安全问题成为了首要问题。为了保护工厂的各项数据,系统采取多种保护措施,进而确保PC和控制系统保护各个网络的自动化单元设备。控制系统采用单元保护的方案,使用交换机系统模块等,提供各种组件以组成良好的保护单元。

4 总结

基于图像识别技术的板坯信息校验PLC 控制系统就是为了对加热炉自动装钢的管理和控制,以使装钢顺利,降低人工记录失误造成的数据不准确性,从而确保板坯数据信息的正确性和及时性,实时统计和反映了装炉板坯情况,提升了板坯自动装钢的运作效率。数据管理和信息共享实现了数据统一管理,串联起各子系统,消除了信息孤岛,数据信息丢失率、错误率均低于0.1%。

引用

[1] 陈银萍.基于人工智能中的图像识别技术的分析[J].人工智能与识别技术,2019(1):165-166.

[2] 伍毅强.声音、图像识别与人工智能在医疗行业的应用[J].科技与创新,2018(9):157-158.

[3] 张宇.浅析图像识别技术在人工智能中的应用[J].科技经济信息化,2019,27(15):37.