FCC再生工艺类型及催化剂输送特点的分析

2022-07-19刘君建韩胜显魏耀东刘艳升

彭 威, 于 浩, 刘君建, 韩胜显, 魏耀东, 刘艳升

(1.中国石油 克拉玛依石化公司,新疆 克拉玛依 834003;2.中国石油 辽阳石化公司,辽宁 辽阳 111003; 3.中国石油 玉门炼油化工总厂,甘肃 玉门 735200;4.中国石油大学(北京) 重质油国家重点实验室,北京 102249)

流化催化裂化(FCC)装置是中国重质油轻质化加工工艺的核心装置。2020年,国内200多套FCC装置生产了中国占比70%的汽油、30%的柴油以及40%以上的丙烯[1]。在催化裂化工艺中,提升管反应器内油气与再生催化剂的裂化反应和再生器内待生催化剂与空气的烧焦反应是其2个核心过程。其中,反应过程决定了产品产率及产品质量,是产生效益的主体;再生过程的目的是恢复催化剂活性和选择性,同时为提升管裂化反应提供反应热量,剩余的热量还可以通过取热器生产高温高压蒸汽[2-3]。

再生过程通常决定了FCC装置的能耗高低和运行周期的长短,并影响产品分布和操作的难易程度。催化剂再生工艺是典型的气-固非催化反应,不仅受化学反应、流态化、传质等因素的控制,而且受烧氢、重金属污染、水蒸气等因素的影响。根据再生工艺中催化剂和主风气体的流动路线、催化剂的流态划分,再生工艺分为单段再生、两段再生和快速流化床再生工艺。传统的再生工艺为单段再生工艺,再生器内床层流态为鼓泡床或湍流床,由于床层线速低、颗粒返混程度大,造成烧焦强度低,再生催化剂碳质量分数为0.05%~0.20%。为了进一步降低再生催化剂碳含量,开发了不同类型的两段再生工艺技术[4-5]。两段再生工艺将催化剂烧焦再生过程分为2个阶段进行,第一段烧去焦炭量的70%~80%,余下的焦炭量在第二段更高的温度下继续烧焦反应,再生催化剂碳质量分数可降低至0.03%~0.10%。由于采用了两段再生,催化剂不仅需要在2个再生器内流化,而且需要在2个再生器之间循环,控制再生器间的催化剂藏量和待生催化剂烧焦的比例分配。主风的气路系统有时是单路进风,有时需要采用双路进风路线;主风气体的流向有时与催化剂同向,有时与催化剂逆向;烟气的流出路线有并流和分流等2种形式。由此产生了气-固并列、串联并流、串联逆流3种两段再生工艺。黄景成[3]从烧碳动力学对比分析了3种催化裂化两段再生工艺的特点,在相同条件下串联逆流两段再生效果最好。闫少春[4]和余龙红等[5]则对比分析了不同两段再生器结构对工艺的影响,不仅有再生效果上的差别,而且投资上也有很大的不同。快速流化床再生的流态在快速床区域,需要有一定的催化剂循环,用于控制再生器的催化剂密度和温度,也称循环床再生工艺。随着催化裂化原料的重质化和劣质化,快速床再生工艺存在一系列问题,如烟气尾燃、催化剂跑损及催化剂循环不畅等。

除了催化剂和主风气体的流动路线变化外,影响催化剂再生效果的工艺因素也很多,主要有再生压力、再生温度、氧分压、催化剂碳含量、催化剂藏量和停留时间等。但催化剂的流化和输送操作是实施再生过程的前提条件,直接影响到再生效果、平稳操作和长周期运行。相比单段再生工艺,两段再生工艺和循环再生工艺的操作参数更多,设备结构更复杂,对催化剂流化和输送过程提出了更高的要求。此外,再生器的结构和内部的流态,气体分布器的形式,立管设置的方式,立管催化剂输送量(全输送和部分输送),待生立管和再生立管的进、出口标高位置等也存在比较大的差异。笔者总结了国内外FCC装置再生工艺类型及操作特点,包括单段再生、两段再生及多段再生工艺,循环再生工艺等,对流态和压力平衡分布等特性进行了分析,并以此对现场催化裂化装置上发生的立管输送催化剂不畅的故障原因进行了探讨,以期有助于FCC装置再生工艺的设计和生产调整。

1 再生工艺类型及特点

1.1 单段再生工艺

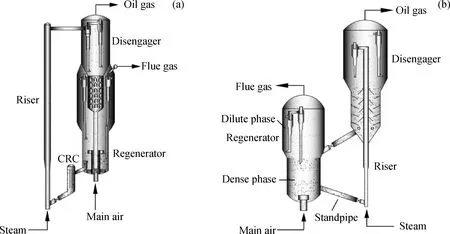

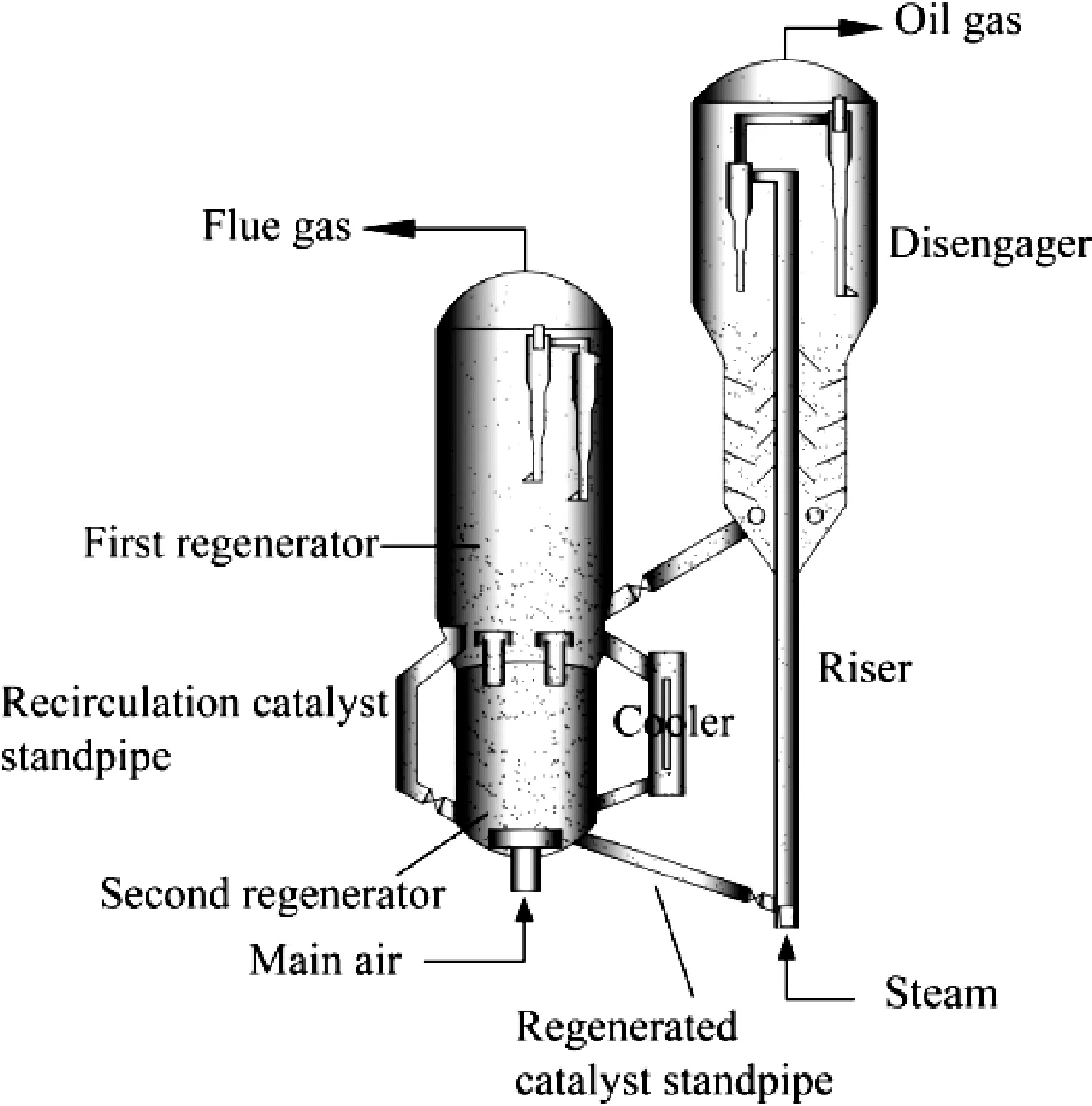

单段再生工艺是使用一个再生器一次完成催化剂的烧焦过程,再生器内流化床流态为鼓泡床或湍流床,如图1所示。单段再生工艺流程和设备结构比较简单,投资较低,在早期的FCC装置设计中被广泛采用。鼓泡床床层密度高达400~600 kg/m3,气速率低为0.2~0.3 m/s,床层中气泡相和乳化相共存,气泡尺寸大,氧从气泡相到乳化相的传递速率慢,烧焦强度主要为传质动力学控制。随着微球催化剂的应用,床层气速率提高至0.6 m/s以上,达到湍流床操作条件。湍流床内气泡直径较小,分布很密。与鼓泡床不同,湍流床的气泡尺寸几乎不随气速而变化,在增加气速时,气泡数量迅速增加,氧从气泡相至乳化相的传递速率成倍增大,烧焦速率增大。高速湍流床气速率可达1.0~2.0 m/s,适合于大堆积密度催化剂。单段再生工艺床层返混严重,烧焦强度受气体传质控制,难以实现催化剂碳质量分数低于0.1%的要求。

CRC—Cool regenerated catalyst cycle technology图1 单段再生工艺Fig.1 Single stage regeneration process(a) Single stage regeneration process in coaxial FCCU; (b) Single stage regeneration process in parallel FCCU

1.2 两段再生工艺

两段再生工艺是指待生催化剂依次在2个流化床中进行烧焦。第一段流化床层的平均碳含量高于再生剂定碳,烧焦强度大。第一段流化床排出的半再生催化剂进入平均碳含量低的第二段流化床层,由于氢气已经在第一段流化床中烧尽,第二段流化床层的烟气中水蒸气分压较低,可以允许催化剂在更高的温度下烧焦再生。

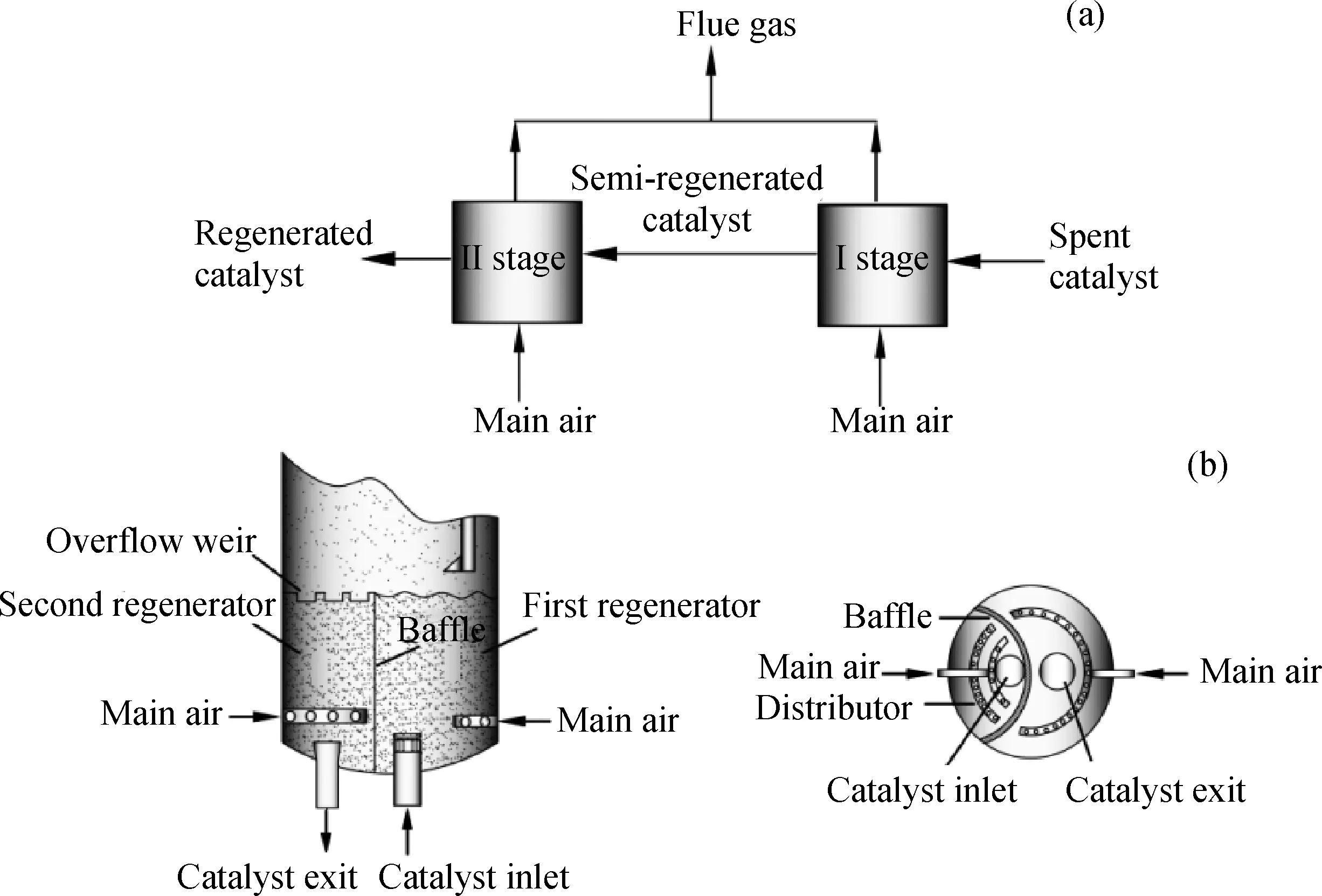

1.2.1 单器两段再生工艺

根据再生工艺中主风气体和催化剂物料的接触方式,单器两段再生可以分为单器错流两段再生和单器逆流两段再生工艺。单器错流两段再生工艺是在1个再生器内利用垂直弧形挡板把再生器的密相床层分割为2个床层,并分别通入主风气体进行烧焦反应,如图2所示。催化剂的流动路线是1个上行和1个下行。推荐的操作条件:Ⅰ段密相床层温度593~691 ℃,Ⅱ段密相床温度621~718 ℃,烟气中氧体积分数0.1%~1.0%,床层气体线速率0.61~1.37 m/s。这种再生器中隔板和器壁的连接方式很关键,焊缝开裂和隔板变形会造成两段之间催化剂短路。另外,2个床层排出的烟气中氧和CO含量相差很大,两股烟气混合后容易引起再生器稀相尾燃。

图2 单器错流两段再生工艺Fig.2 Single vessel cross-flow two-stage regeneration process(a) Regeneration process flow; (b) Schematic diagram of regeneration equipment

从烧焦动力学角度分析单器错流两段再生工艺表明,不论主风气体中氧浓度的高低,都可以与床层中不同碳浓度的催化剂接触,彼此相差10倍的氧含量和碳含量使局部的烧焦强度相差百倍以上。在动力学速度过高的区域不可避免地受到氧传递速率的影响,无法发挥应有的优势。为此开发了单器逆流两段再生工艺,如图3所示。

图3 单器逆流两段再生工艺和FCC装置Fig.3 Single vessel two-stage counter-flow regeneration process and FCC units(a) Regeneration process flow; (b) Schematic diagram of FCCU

在再生器轴向不同高度安装多层隔板,主风气体和催化剂逆流接触,高氧含量的气体只和低碳含量的催化剂相遇,低氧含量的气体则同高碳含量的催化剂接触,两段床层的烧焦动力学速度比较均一,有利于提高再生器总的再生效果。催化剂的流动方向只有下行流动。另外,这种再生工艺只排出一股烟气,可以避免单器错流两段再生工艺产生的两股烟气需要分别处理或在混合时存在的尾燃问题。总体来讲,单器逆流两段再生工艺对单段再生工艺改进不大,床层线速低、密度大,烧焦强度仍由传质动力学控制,而且段间距小,气体夹带的颗粒多,存在一定程度的颗粒返混,难以实现理想的逆流接触。

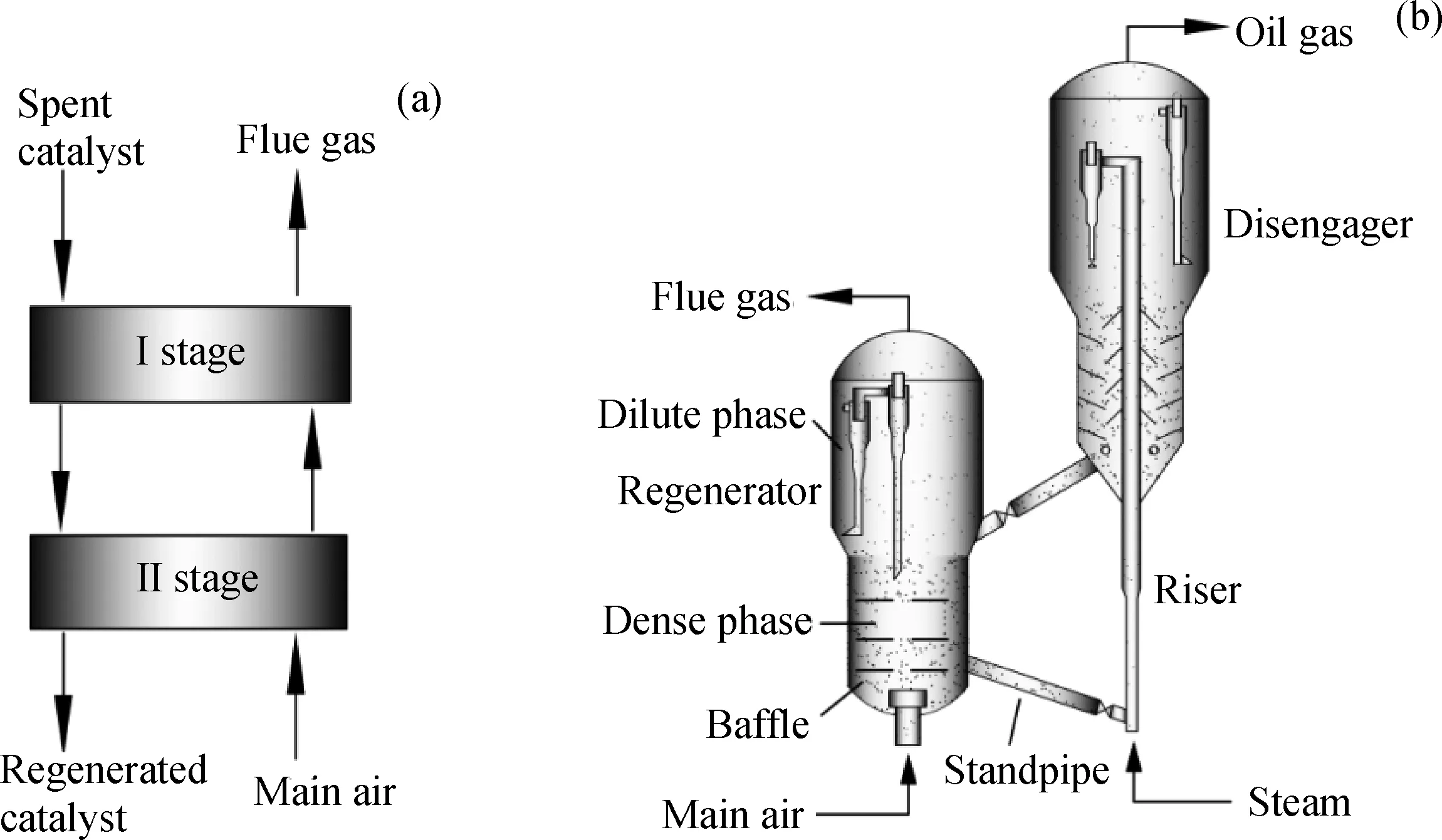

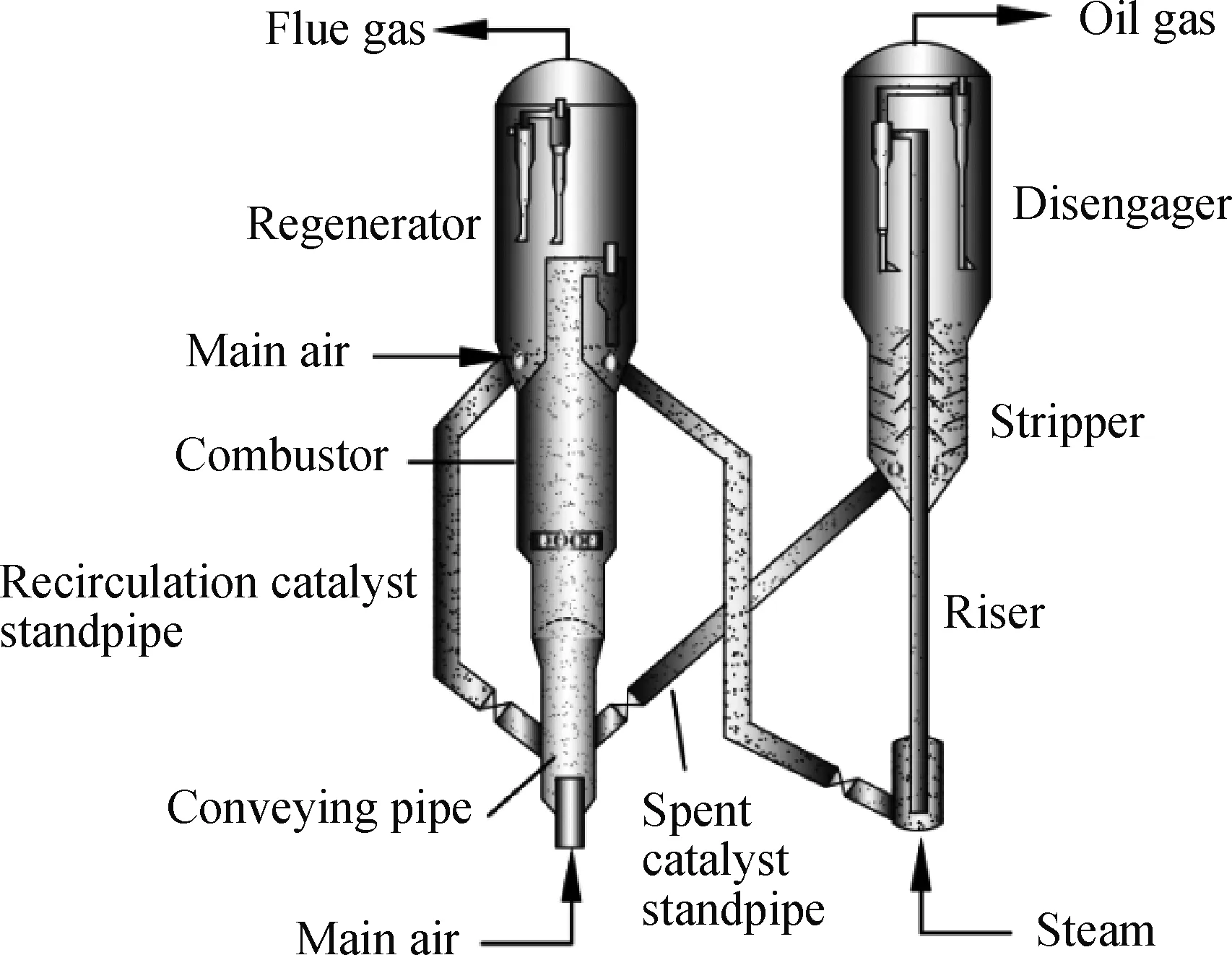

1.2.2 双器两段再生工艺

双器两段再生工艺是结合渣油催化裂化工艺开发的,主要目的是给提升管反应器提供温度更高(750 ℃)、碳含量更低(质量分数低于0.05%)的再生催化剂,给雾化良好的渣油油滴创造迅速气化的条件,从而减少焦炭产率。双器两段再生工艺采用2个独立的再生器,主风气体分别进入每个再生器,流量各自独立控制,相互干扰小,易于调整再生器内催化剂的藏量。待生催化剂首先进入第一再生器在低温条件下部分再生,然后进入第二再生器在高温条件下完全再生。由于两段再生工艺的第一和第二再生器的设置,或是并联或是串联,基于催化剂和空气的流动路线变化,存在着气-固并列、串联并流、串联逆流3种两段再生工艺,进而导致3种再生工艺的催化剂流动路线分别是N型、α型和C型,而气体流动路线分为单路、双路和多路,且始终是上行。图4为双器两段错流再生工艺,图4(a)为高低并列式两段再生工艺,图4(b)为同轴式两段再生工艺,半再生催化剂通过空气提升管进入第二再生器,提升介质为增压风。催化剂的流动路线是1个下行和2个上行,呈现N型;主风气体流动路线是两股进入,并列上行。由于2个再生器在不同的压力和温度下操作,排出的烟气中CO和O2含量差别大,两股烟气不能直接混合进入烟气轮机能量回收系统,需要对两股烟气单独处理,设备体积庞大,投资较高,不便于整个烟气能量的回收。另外,半再生催化剂进入第二再生器要靠增压风输送,且输送距离较长,能耗高。

图4 双器两段错流再生工艺Fig.4 Double vessel two-stage cross-flow regeneration process(a) High and low parallel two-stage regeneration process; (b) Coaxial two-stage regeneration process

图5为双器三段错流再生工艺。与图4(b)相比,第二再生器在床型方面采用快速床-湍流床串联取代单纯的湍流床,并设置外取热器。催化剂的流动路线是1个上行和1个下行,呈现α型;气体流动路线是两股上行。虽然结构复杂,投资稍大,但是烧焦效果增强,消除了前者的严重二次燃烧问题,适合进行扩量改造或生焦量较大的装置。

图5 双器三段错流再生工艺Fig.5 Double vessel three-stage cross-flow regeneration process

图6为UOP公司开发的双器两段逆流再生工艺。2个再生器都采用湍流床操作,表观气体线速率控制在0.6 m/s左右。待生催化剂从待生斜管流入位于上方的第一再生器的密相床层,利用第二再生器顶部排出的含氧体积分数2.5%~3.0%的烟气和进入第一再生器空气分布器的补充空气烧去大部分焦炭;一部分半再生催化剂经过外取热器生产高压蒸汽后进入第二再生器,另一部分半再生催化剂通过循环立管流入下方的第二再生器,利用新鲜主风气体进行完全再生,得到碳质量分数低于0.05%的再生催化剂,再生催化剂通过再生立管进入提升管底部。第二再生器的烧焦烟气夹带少量的再生催化剂通过顶部的烟气分布板进入第一再生器,催化剂的流动路线只有下行,是C型;主风气体流动路线是单路上行。

图6 双器两段逆流再生工艺Fig.6 Double vessel two-stage counter-flow regeneration process

这种再生工艺的特点是用逆流再生方式把第一段碳含量高的催化剂和第二段氧含量高的空气优化组合,提高了再生效果,降低了再生催化剂碳含量。2个再生器只排出一股O2含量(体积分数为0~0.05%)极低的烟气进入CO焚烧炉回收热量,消除了两股烟气合流产生的尾燃,而且能量利用效果很好。由于第二再生器内不设置旋风分离器,烟气携带的部分再生催化剂进入第一再生器的密相床层造成催化剂返混,影响第一再生器密相烧焦强度,因此,第一再生器的气体线速控制尤为关键。另外,由于待生催化剂首先进入第一再生器,导致这种FCC装置沉降器高度很高,沉降器顶部标高一般在70 m左右,投资较大。

1.3 循环床再生工艺

湍流床中气泡相和乳化相间的传质阻力对再生器烧焦强度影响较大。另外,由于湍流床属于典型的返混床,床层的平均碳含量约等于出口的再生催化剂碳含量,而烧焦反应速度与碳含量成正比例关系,再生程度愈深,烧焦强度就愈低,从而增加了再生器的催化剂藏量和设备尺寸,成为湍流床再生程度提高的限制因素。如果把线速提高至1.2 m/s以上,而且主风气体和催化剂向上同向流动,从床层上部将2种物流导出,这就过渡到流态化域图中的快速床区域。在快速床中,原先存在于乳化相的催化剂颗粒被分散到气流中,构成絮状物的颗粒团变为分散相,主风气体转为连续相,气体扩散增强,有利于氧的传递,反应过程基本受烧焦动力学限制,强化了烧焦过程和烧焦强度;但是高速气体带走大部分催化剂造成床层藏量无法维持,因此,需要一部分催化剂通过循环立管返回快速床底部,保证床层中催化剂被气体带走的量和进入量相等,就构成了循环床再生工艺。

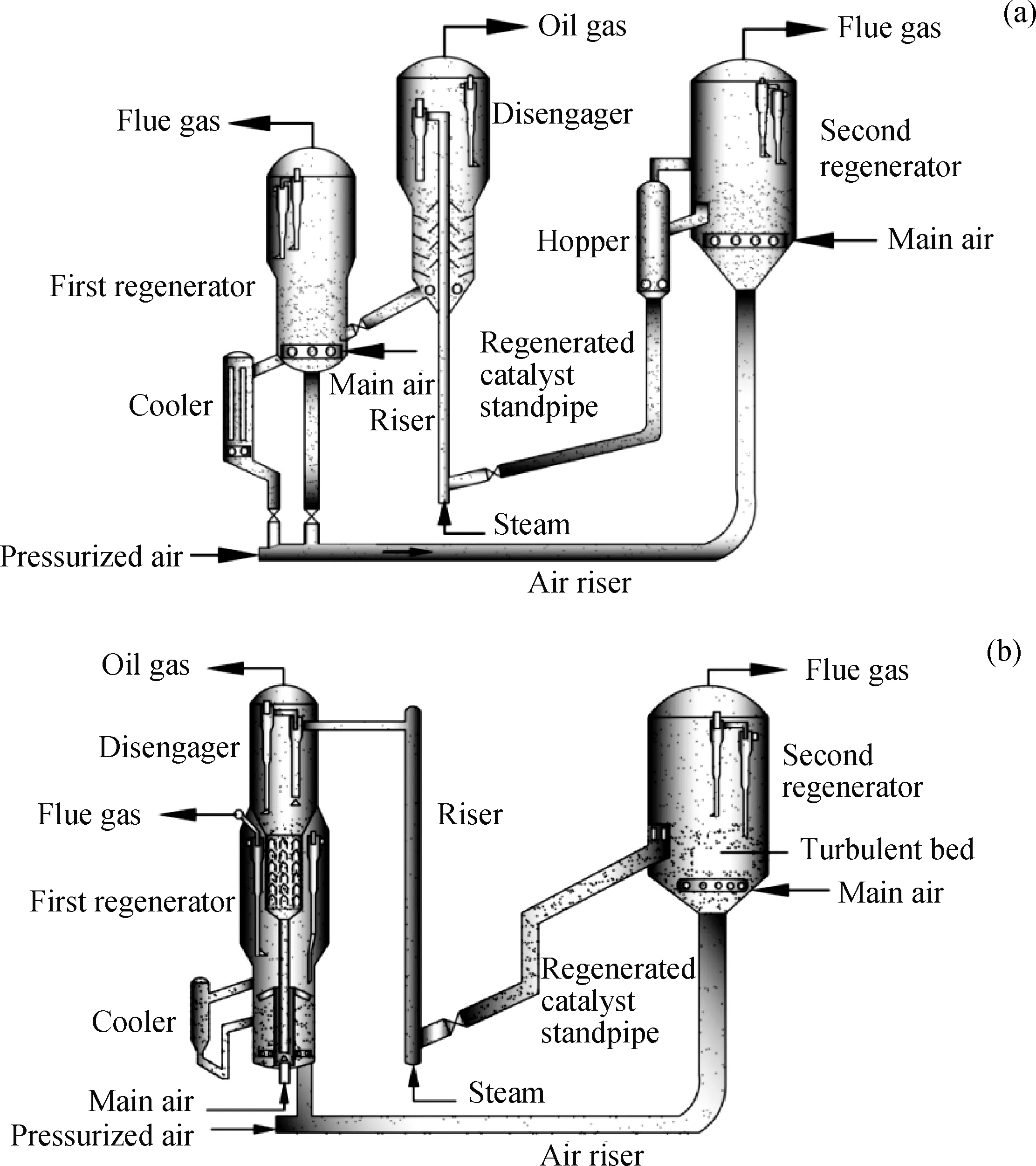

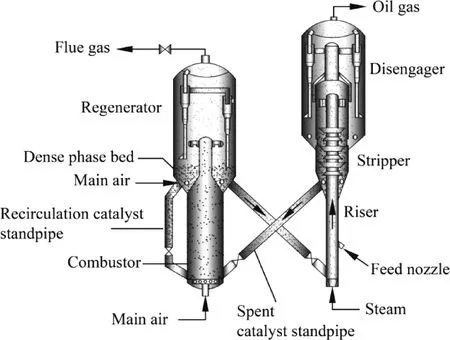

1.3.1 烧焦罐再生工艺

图7为UOP公司开发的前置烧焦罐再生工艺,其主要特点为大部分主风气体进入烧焦罐,一部分主风气体进入第二密相床。待生催化剂和主风气体的流型近似平推流,颗粒返混率低;烧焦罐烧焦量占再生器烧焦总量的90%~95%,其余的烧焦反应在稀相管和第二密相床层内完成。催化剂的流动路线是1个上行和1个下行,呈现α型;主风气体流动路线是两路上行。第二密相床属于低速鼓泡床,仅作为再生器和反应器之间催化剂循环的缓冲容器。第二密相床层内只通入少量主风气体当做流化风,其体积分数约为主风量的2%,床层线速率约0.03 m/s,床层密度高达650 kg/m3。较高的第二密相床密度减少了再生催化剂进入提升管反应器时携带的烟气量,适合使用低堆积密度的催化剂;当装置采用高堆积密度的催化剂时,第二密相床底部和再生立管滑阀前容易出现催化剂堆积,形成填充流。另外,当装置紧急停工或再生器操作退守至闷床状态时,烧焦罐内的大部分催化剂会被转移至第二密相床,当第二密相床内流化风流量或流化风压力低时,容易出现死床。因此,第二密相床的流化风最好选择增压风。

图7 前置烧焦罐再生工艺Fig.7 Regeneration process with front combustor

1.3.2 快速床-湍流床串联再生工艺

对于前置烧焦罐高效再生工艺,第二密相床层烧焦效率低,其烧焦强度仅为烧焦罐烧焦强度的40%~50%,降低了再生器综合烧焦强度。针对这个问题,洛阳石化工程公司(LPEC)开发了快速床-湍流床串联再生工艺,如图8所示。第一再生器和第二再生器床层分别为快速床和湍流床,两器之间采用大孔分布板隔开,第一再生器的烟气全部引入第二再生器,密相气体线速率可以达到1.5~2 m/s。这种再生工艺类似前置烧焦罐再生工艺,催化剂的流动路线是α型。但全部主风气体都进入第一再生器,流态是快速床,可以使其轴向各处的氧分压高于前置烧焦罐,尤其在其出口处氧分压的加大,使这个低碳低氧的动力学速率的瓶颈得到改善,平均烧焦强度得到提高。第二再生器将前置烧焦罐再生工艺的第二密相床从鼓泡床变成快速床的浓相区,气相和颗粒团间的气体交换系数比鼓泡床增大2~3倍。

图8 快速床-湍流床串联再生工艺Fig.8 Fast bed and turbulent bed series regeneration process

由于第二再生器流化采用湍流床,催化剂的流化较好,有利于再生催化剂的循环与输送。但是由于第二再生器线速较高,增大了稀相空间催化剂密度和TDH高度,再生器高度增加,设备投资费用升高。这种再生工艺适用于全部是大堆积密度比催化剂的条件。另外,第二再生器密相床层水分压与常规再生器相同,但大大高于前置烧焦罐的密相床层,为了防止催化剂热崩,第二再生器床层温度受到了一定的限制。

1.3.3 输送管再生工艺

如果把烧焦罐流化气速率再提高一倍,达到3 m/s左右,就进入气力输送区域。气-固两相呈平推流上行,气-固接触效果更好,烧焦速率由反应动力学控制。图9为输送管和烧焦罐串联再生工艺。待生催化剂、循环再生催化剂和外取热冷催化剂预先在输送管内混合均匀,与主风气体进行再生烧焦反应,然后辅助上部的烧焦罐进一步烧焦,可实现催化剂的全部再生。催化剂的流动路线与前置烧焦罐再生工艺类似,呈现α型;主风气体流动路线为2路上行。

图9 输送管和烧焦罐串联再生工艺Fig.9 Fast bed series regeneration process

2 再生器与立管的压力平衡分析

2.1 立管出口排料压力

再生工艺的再生器床层流态可以选择鼓泡床、湍流床、快速床或不同的流态组合,不仅导致烧焦的效果有差别,而且对催化剂的输送过程也有重要影响。两段再生工艺涉及到催化剂的输送,既有向上输送,例如烧焦罐,这是正压差输送,需要用高压主风流化和输送催化剂;也有向下输送,例如催化剂循环输送立管,这是负压差输送,催化剂颗粒借助于自身重力从高处的低压端流向低处的高压端。由于存在有负压差,这就需要在立管内形成一个一定密度(ρs,kg/m3)和高度(h,m)的催化剂料柱,一方面平衡负压差,另一方面形成料封,阻止立管出口的气体反窜,见图10(a)。

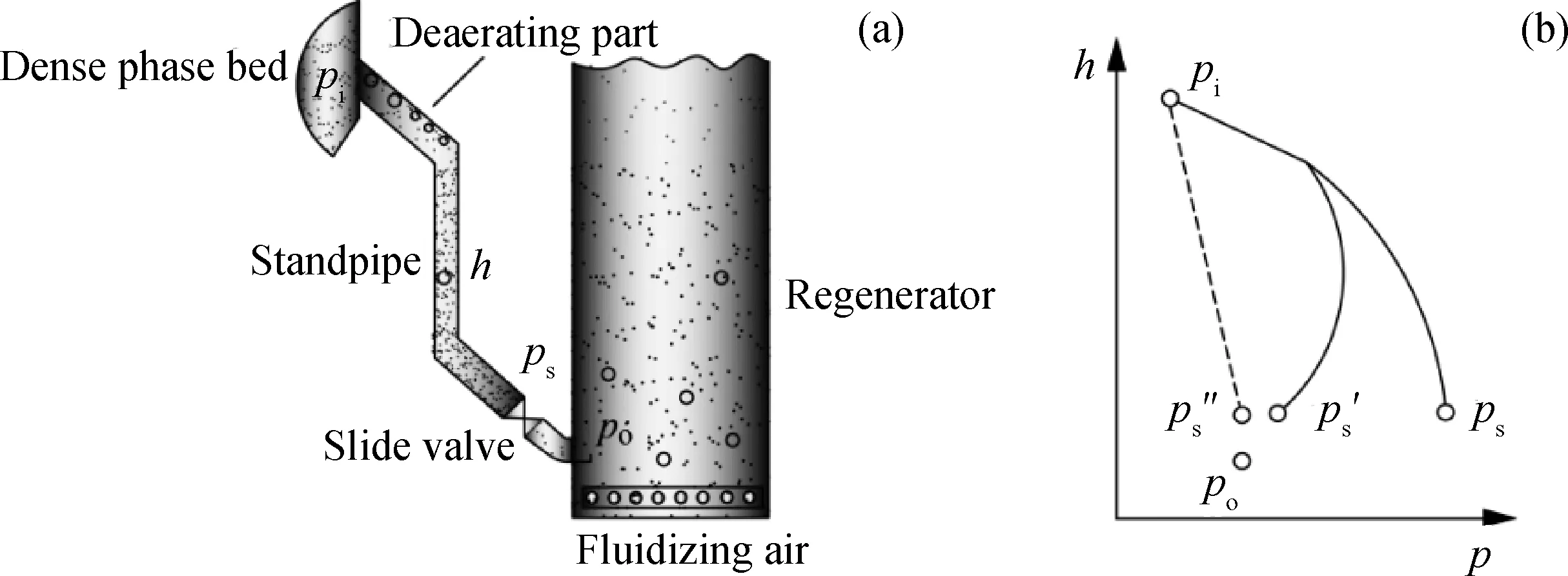

h—Height; p—Pressure;pi—Pressure at the standpipe inlet;ps, p′s, p″s—Pressure above the slide valve; po—Pressure below the slide valve图10 再生器与立管压力平衡Fig.10 Pressure balance between regenerator and standpipe(a) Schematic diagram of regenerator and standpipe; (b) Pressure balance in standpipe

根据压力平衡,立管排料条件是出口的压力(ps,kPa)大于出口的底部压力(po,kPa),即:

ps=pi+ρsgh-Δpf-Δpv>po

(1)

式中:Δpf为摩擦阻力压降,kPa;Δpv为阀门压降,kPa。

式(1)表明增加料柱的催化剂密度和料柱高度可以有效地提高推动力。在实际的操作过程中,料柱的流态、密度、高度是随着负压差、松动风量和催化剂循环流率等参数的变化可以在一定范围内自动进行调节的。另一方面,这个调节是通过滑阀压降的变化体现的,所以滑阀必须有一定的压降才可以实现其调节功能,这是立管输送操作的一个重要特点。例如负压差增大时,料柱的密度和高度也随之上升,阀门压降也增大。但是,立管输送操作具有一些不利因素:(1)立管入口催化剂的流入和出口催化剂的流出受周围环境流态的影响比较大,易于出现入口阻塞或死区、出口堵塞等问题;(2)立管的负压差输送过程由于压缩气体具有很大的不稳定性,表现为下料的波动,也是造成立管振动的主要原因[6-7];(3)对于较长的立管,催化剂易于脱气,催化剂密度增大形成失流化的填充床流态,颗粒流动阻力大,易于产生颗粒架桥、噎塞;(4)立管通常由垂直部分和倾斜部分构成,倾斜部分立管内的流态一般是分层流流态,蓄压能力比较差[8];气泡容易在垂直管和斜管连接点聚集,形成雨状流;(5)立管底部通常安装有滑阀用于调节颗粒质量流率。由于滑阀的节流作用,滑阀前的催化剂易于堆积,产生波动式下料[9-10];另外阀前后压力是正压差分布,所以滑阀后部分的立管已经不具有蓄压能力。上述这些因素直接影响到立管内料柱的流态、密度和高度等,使立管输送操作的稳定性变差,也是产生催化剂输送不畅的主要原因。

立管的入口有溢流式和淹流式催化剂流入方式。溢流式立管入口安装有溢流斗,溢流斗顶部与密相床料面平齐,并开有脱气槽口;淹流式立管入口淹没在密相床层内部,床层催化剂密度较高。无论何种入口,都需要减小催化剂对气体的夹带,或使催化剂进入立管后脱出一定的气体,保证进料平稳,使立管内催化剂密度增加,提高蓄压,所以立管上端是脱气段(见图10(a))。立管出口有悬空式出口,如待生立管出口设置在再生器的稀相空间,通过分配器分布催化剂;另一种立管出口是淹没式出口,这种立管出口设置在再生器密相床层的底部,主要是外循环的立管,或高低并列式装置的待生立管出口。一般再生器底部也是催化剂上行的开始区域(见图10(a))。由于催化剂上行的动力来源于高压流化风,所以立管与再生器的结合部位也是立管下行催化剂颗粒流与上行气流的交汇区域,两者产生冲撞造成立管下料的波动。立管出口的环境压力po主要由再生器气体分布器喷嘴的出口压力决定,与再生器内的流化速度和流态有关。相比鼓泡床和湍流床,快速床有较高的流化速度,压力也最大,立管排料需要更大的推动力。此时,若立管内没有建立起有效的密相料柱,立管蓄压比较小,则出口压力ps降低,见图10(b)中虚线曲线部分pip″s,立管的出口压力p″s=po;料封封气作用消失,滑阀压降比较小,来自分布器的流化风易于窜入立管,不仅影响到立管的排料,而且上窜气体也直接影响到立管入口的进料和压力分布。另一种情况是,立管中催化剂脱气严重,形成填充床流态,阻力压降Δpf增大,压力分布出现折转,立管的出口压力p′s远小于po,见图10(b)中曲线pip′s,压力分布由负压差变成正压差,导致立管的催化剂输送能力下降,滑阀的压降比较小,调节作用失效。图10(b)中曲线pips是设计的压力分布曲线,有良好的蓄压能力和密相流态,滑阀压降比较大。

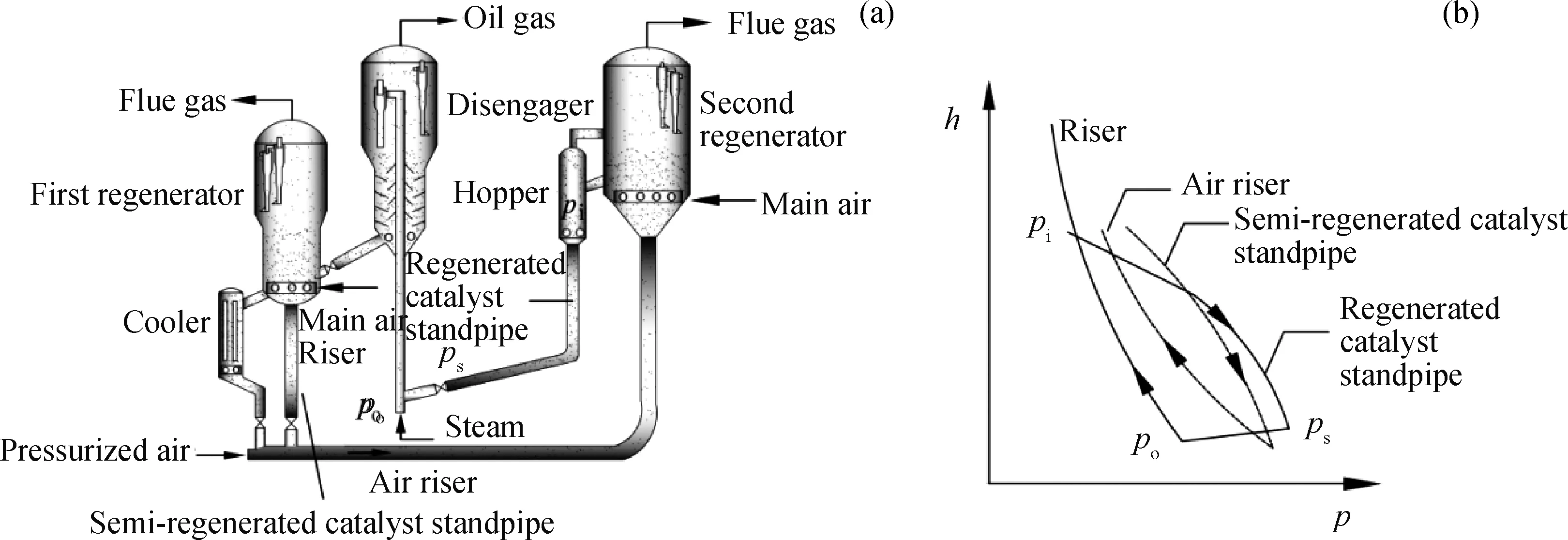

2.2 并列式两段再生工艺

图11为并列式两段再生工艺。催化剂在第一再生器内完成部分再生后经半再生立管和空气提升管输送至第二再生器进行完全再生,然后通过再生立管输送至提升管底部。催化剂的流动路线是个N字形,2个下行程和1个上行程;空气的流动路线为多股上流,见图11(a)。在催化剂流动路线上,相对单段再生,催化剂输送多1下行程和1个上行程,不仅增加了能量消耗,而且也使操作难度增加。尤其是再生斜管和半再生立管的输送距离比较长,主要是依靠立管内一定密度和高度的催化剂料柱形成的推动力进行的,易于产生输送不畅问题。以第二再生器为例,压力平衡曲线如图11(b)所示。再生立管排料的条件是出口压力ps大于提升管的底部压力po。当脱气罐脱气不好时,再生斜管内的料柱含气量比较多,催化剂密度低,依据式(1)造成立管蓄压能力不足,出现下料不畅问题。但当立管脱气比较严重时,料柱的催化剂密度增高,颗粒流动阻力增大,易于失流化架桥,也会导致下料不畅的问题,压力分布出现转折,这时需要设置合理的松动风点和松动风量,调整催化剂的流态[11]。

h—Height; p—Pressure; pi—Pressure at the standpipe inlet; ps—Pressure above the slide valve; po—Pressure below the slide valve图11 并列式两段再生工艺压力平衡Fig.11 Pressure balance of parallel two-stage regeneration process(a) High and low parallel two-stage regeneration process; (b) Pressure balance in the standpipe

某2.0 Mt/a重油催化裂化装置半再生立管松动点设计不合理,催化剂密度在120~660 kg/m3之间波动。通过改造松动点和松动风量调整,使半再生立管内催化剂密度维持在340 kg/m3,实现了平稳操作[12]。此外,通过改变再生立管与提升管的Y型连接结构,采用预提升器可以减小立管的出口阻力,提高立管输送催化剂的能力[13]。

2.3 串联式并流两段再生工艺

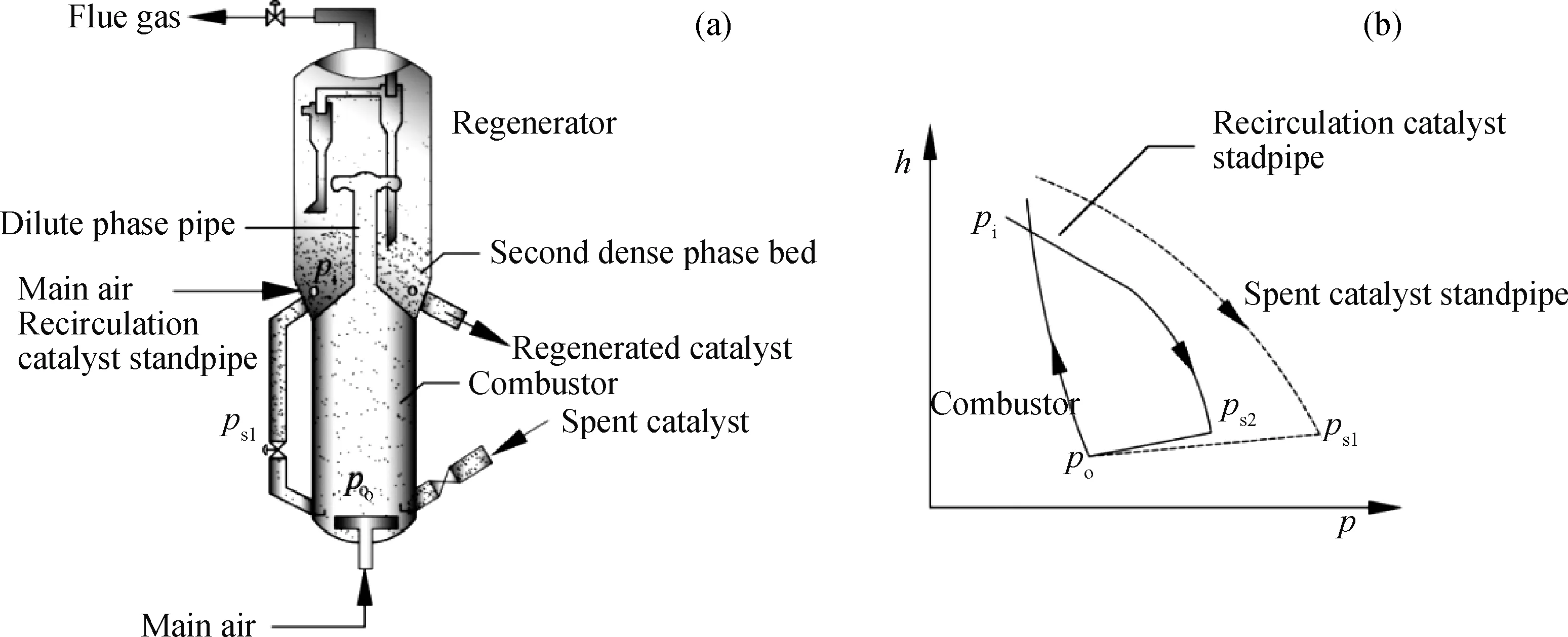

串联式并流两段再生是2个再生器同轴布置,催化剂和主风气体并流上行,如图12所示。图12(a)为前置烧焦罐的串联式并流两段再生工艺。由于烧焦罐气速高,催化剂烧焦强度高、再生剂碳含量低,降低了床层径向温差,但也带来了烟气尾燃、催化剂跑损及催化剂循环不畅等问题。催化剂的流动路线是2个下行和1个上行,呈现α形;空气的流动路线为单股上流。相对并列式两段再生工艺,多了1个外循环立管,外循环立管内催化剂的循环可用于调节烧焦罐内的催化剂藏量和温度。这种再生器结构的待生立管出口位置比较低,再生立管的入口位置比较高,催化剂的输送距离较长。

h—Height; p—Pressure; pi—Pressure at the standpipe inlet; ps1, ps2—Pressure above the slide valve; po—Pressure below the slide valve图12 前置烧焦罐两段再生工艺压力平衡Fig.12 Pressure balance of two-stage regeneration process with front combustor(a) Regenerator with the front combustor; (b) Pressure balance in the regenerator

串联式并流两段再生工艺的压力平衡见图12(b)。待生立管内的催化剂密度(500~550 kg/m3)和外循环立管内的催化剂密度(350~450 kg/m3)均高于烧焦罐内的催化剂密度(150~250 kg/m3),所以压力曲线斜率较大。来自待生立管和外循环立管的催化剂同时进入烧焦罐底部,这就要求出口的压力ps1和ps2大于烧焦罐底部的压力po。相比于待生立管,外循环立管入口压力和入口高度低,出口区域流化风速高,形成的负压差比较大,操作难度增大。第二密相床床层操作影响因素较多,不仅有旋风分离器料腿收集催化剂的流入,而且有外循环立管、取热器、再生立管的催化剂流出,催化剂流入与流出之间相互干扰。改善第二密相床的流化状态和藏量对外循环立管接收流入的催化剂和排出流出的催化剂均是有利的[14-16]。例如,某1.0 Mt/a重油催化裂化装置再生器采用烧焦罐两段完全再生工艺,在第二密相床内通过降低再生斜管入口区域的流化风量减少气体的夹带,改造入口溢流斗结构增加溢流面积,增加再生立管松动点数量等,有效解决了再生立管催化剂输送的问题,提升管反应区的温度波动由改造前的最大±15 ℃降低至±2 ℃[17]。美国Sell公司开发的提高催化剂循环速率技术(Catalyst circulation enhancement technology,CCET),立管入口采用锥形料斗结构,同时在锥体上开槽口,增加催化剂进入的面积和气泡脱出的空间,应用结果表明催化剂循环速率可提高50%[18]。

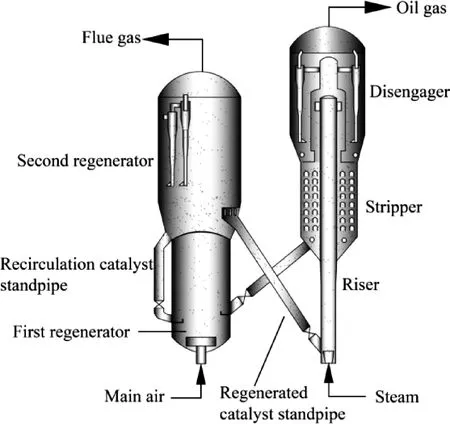

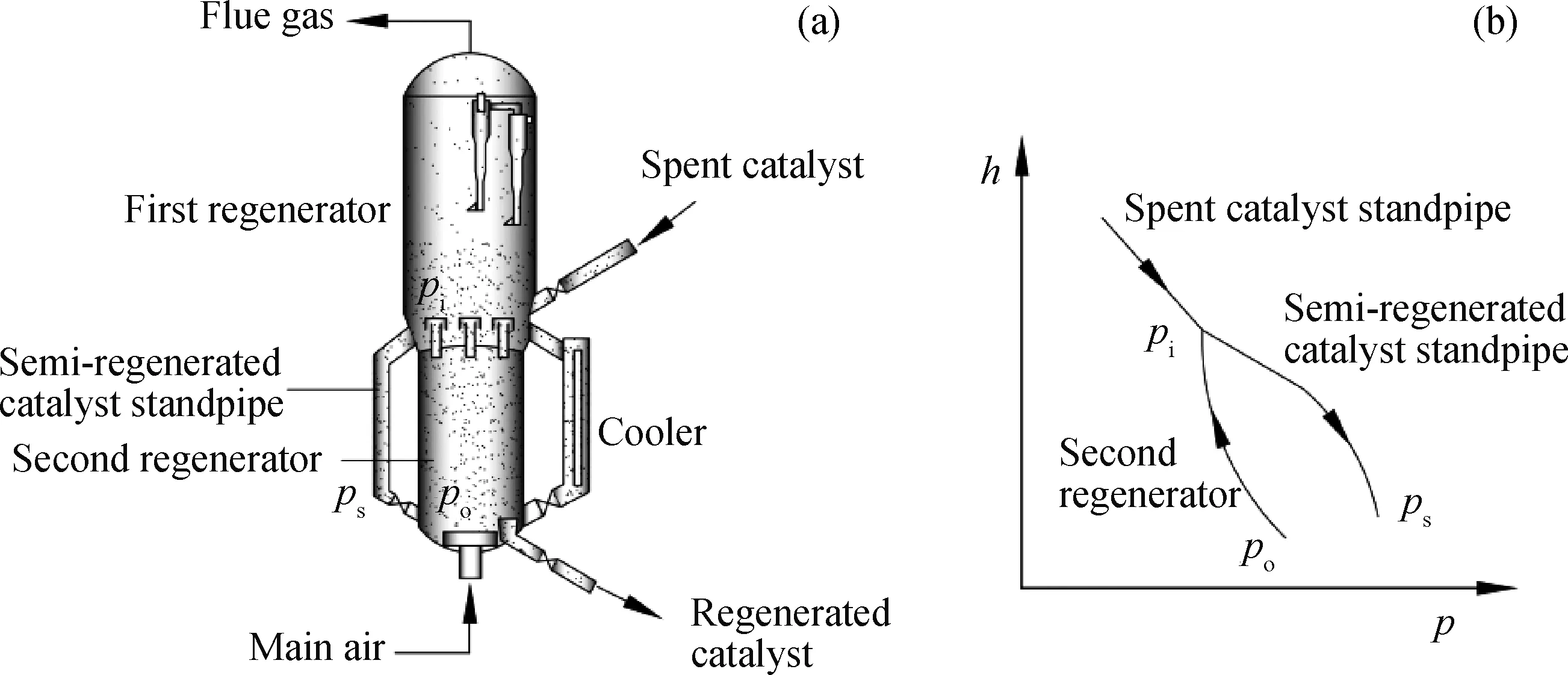

2.4 串联式逆流两段再生工艺

图13为串联式逆流两段再生工艺。待生催化剂首先进入第一再生器进行部分再生,半再生催化剂通过半再生立管向下流入第二再生器进行完全再生,然后通过再生立管进入提升管反应器(见图13(a))。催化剂的流动路线是个C字形,没有上行程。气体的流动路线是单股气体逆催化剂的流动路线一直上行,不存在气体携带催化剂的流动。气体和催化剂流动的行程没有重复路线,所以消耗的能量较小,烧焦耗风量少、烟道结构简单。相比串联式并流两段再生工艺,催化剂的进、出口标高位置发生了较大的变化,再生催化剂出口下降至第二再生器底部,待生催化剂出口上升至第一再生器;待生立管和再生立管的长度减小,同时,也缩短了催化剂的输送距离,但是沉降器的高度升高。

h—Height; p—Pressure; pi—Pressure at the standpipe inlet; ps—Pressure above the slide valve; po—Pressure below the slide valve图13 再生器与半再生立管压力平衡Fig.13 Pressure balance between regenerator and semi-regenerative standpipe(a) Semi-regenerative standpipe and the regenerator; (b) Pressure balance in the regenerator

串联式逆流两段再生工艺的催化剂循环的压力分布见图13(b)。待生催化剂通过待生立管流入第一再生器,以及通过半再生立管流入第二再生器底部都是顺重力负压差流动。第二再生器和半再生立管构成了一个压力循环回路,上行部分是气体路线,下行部分是催化剂路线。半再生立管的排料条件依据式(1)有:

ps-pi=ρsgh-Δpv>po-pi

(2)

由于一般阀门压降Δpv为30~70 kPa,因此影响半再生立管排料条件的主要因素是料柱的催化剂密度ρs和料柱高度h。这就要求半再生立管的入口通畅进料,出口良好锁气排料。

第一再生器下部的密相床是半再生立管的入口区域,也是第二再生器上升气体通过分布板的进入区域,又是多种来料的汇集区域,又有环形气体分布器布气,相互影响比较大。半再生立管的入口维持适宜的催化剂密度,可以减少气体的夹带。通过对入口加装料斗可抑制流化风的进入,降低半再生立管松动风量可增加内催化剂的密度,这些均有助于提高半再生立管的推动力,提高进料能力,增加催化剂输送能力[19-20]。

第二再生器下部密相床是半再生立管的出口区域,主风气体对半再生立管的负压差有较大的影响。例如第二再生器的主风压力po增大,半再生立管的负压差增大,甚至ps-pi 某2.8 Mt/a催化裂化装置再生器采用重叠式两段再生。当装置处于高加工负荷和大主风量操作时,半再生立管内催化剂密度由450 kg/m3降低到220 kg/m3,静压推动力由正常的35 kPa降至15 kPa以下,突出表现为半再生立管下料不畅,第二再生器的藏量减小。其原因是半再生立管负压差增大,导致主风从半再生立管出口反窜,底部不能建立起密相料柱,同时也造成入口进料不畅。通过降低装置负荷至设计值,调配第一再生器、第二再生器的主风量,控制好两器压力,将半再生立管的松动点数量由36个减少到12个,并对松动风量进行了调整,达到降低半再生立管负压差的目的,解决了上述故障[22]。 催化裂化再生工艺的催化剂流化和输送操作是实施再生过程的前提条件,直接影响到催化剂的再生效果以及装置的平稳操作。通过分析不同再生工艺中气、固两相的流动特点和压力平衡,得出以下结论: (1)与单段再生工艺相比,两段再生工艺具有更好的烧焦效果,操作灵活,但床层流态复杂,催化剂的流化和输送影响因素增多。 (2)目前常用的两段再生工艺主要有并列、串联并流、串联逆流3种,催化剂流化流动路线形式分别是N型、α型和C型;气体流动路线形式有单路、两路和多路,但始终是上行的。 (3)造成立管输送不畅的主要原因是负压差过大,入口进料阻塞,出口排料堵塞,催化剂下行流动架桥等。通过改进立管入口和出口的结构形式,调整不同再生器间主风气体流量分配,合理设置松动风等改造措施,可有效改进立管内料柱的流态,保障催化剂输送过程稳定。 (4)对于FCC装置再生工艺的设计,在保证烧焦效果的同时,应注意对床层流态和立管结构的选择。在上述3类两段再生工艺中,串联逆流两段再生工艺具有更好的催化剂流动和输送效果。3 结 论