GH2132高温合金钢电镀硬铬工艺改进及监管重点

2022-07-19邹天嘉周玉成

章 伟 ,夏 媛 ,邹天嘉 ,李 丰 ,周玉成

(1空军装备部驻南昌地区军事代表室 江西 南昌 330001)

(2江西洪都航空工业集团有限责任公司 江西 南昌 330001)

0 引言

高温合金钢GH2132(0Cr15Ni26MoVTi2B)是一种时效硬化铁基高温合金,以Fe-25Ni-15Cr为基体,具有良好的组织稳定性和使用可靠性,适合制造能在长期高温(≤650 ℃)承力工作的部件上[1]。随着航空航天事业的快速发展,高温合金钢GH2132在航空航天领域的运用越来越广泛。同时对高温合金钢GH2132表面处理的加工要求越来越严苛。国内对GH2132材料的零件电镀硬铬一般是依据不锈钢电镀硬铬工艺,但GH2132材料中铬、镍含量比一般不锈钢高,造就了其表面易钝化的特性会致使零件电镀铬高频发生起皮、脱铬等镀层不合格现象。这种低效率的生产工艺已不能满足实际大批量的生产需求。因此,结合实际生产需求,本文主要研究对GH2132材料零件电镀硬铬工艺的改进及监管重点,如选择阳极电解除油、改进浸蚀方式、非必要加入预镀镍中间镀层、调整电镀硬铬工艺参数、设计专用工装等。

1 实验方法

1.1 试样的制备和工艺流程

按图1制作GH2132棒状材料试样,图中试样的光杆区域表面粗糙度均要求在Ra0.8 μm以下。表面处理要求为:光杆区域电镀硬铬。

实验工艺流程为:镀前验收→抛光→装挂→电解除油→浸蚀→超声波清洗→预镀镍(必要时)→电镀硬铬→干燥→除氢→拆卸→检验。试样抛光能进一步降低试样表面的粗糙度,去除基体金属的氧化层[2]。而电解除油是保持表面无油污、油脂、锈蚀及氧化物,前处理能获得洁净的施镀表面,这是决定镀层质量的重要部分[3]。由于GH2132高温合金钢材料表面易钝化,浸蚀工序是整个工艺流程的重要工序之一,也是产品质量监管的重点。文中将对比4种浸蚀法的电镀效果,利用化学溶解原理能达到去除零件表面氧化皮、钝态薄膜等目的。预镀镍工序也是保证试样电镀硬铬前表面无钝化态。兼顾铬镀层质量与实际生产工艺流程复杂性,文中也探究了在电镀铬前加入预镀镍中间层的必要性。

1.2 电解除油组成及工艺参数

电解除油液配方:NaOH:30~50 g/L、Na2CO3·10H2O:20 ~ 30 g/L、Na3PO4·12H2O:20 ~ 30 g/L、Na2O·SiO2:3~5 g/L;工作温度:60~80 ℃;电流密度:3~10 A/dm2。

电解除油有阳极除油与阴极除油,电镀的前处理过程普遍采用阴极-阳极联合,部分研究[4]表明先阴极除油、再短时间阳极除油的操作方法既可利用阴极除油速度快的优点,同时也可消除“氢脆”。在阴极除油时渗入金属中的氢气,可以在阳极除油的很短时间内几乎全部除去,零件表面也不至于氧化或腐蚀。但由于阴极除油有发生电沉积的可能,故基于GH2132高温合金钢材料表面易钝化的特性,本实验只采用阳极电解除油1~5 min,析出的氧气既能促使加速除油及去除污物,又能有效地利用电化学溶解剥离基体金属表面氧化膜[4-5]。

1.3 浸蚀液组成及工艺参数

浸蚀1:槽液成分含量:H2SO4(1.84):100~150 g/L;工作温度:室温;时间:2 min。

浸蚀2:槽液成分含量:H2SO4(1.84):100~150 g/L、HCl:100~150 g/L、若丁:3~5 g/L;工作温度:室温;时间:5 min。

浸蚀3:槽液成分含量:HNO3(69%):75~262.5 g/L、HF(40%);45~90 g/L;工作温度:27~54 ℃;以实验室31 ℃下0.012 mm/h/surface的腐蚀速率计算,按去除量(2 μm)需要腐蚀 10 min。

浸蚀4:槽液成分含量:HCl:60~80 g/L、HNO3:250~300 g/L、HF:100~20 g/L;工作温度:室温;时间:20 ~ 30 s[6]。

1.4 预镀镍组成及工艺参数

nucl2·6H2O:200 ~ 250 g/L、HC1(p=1.19):150~185 mL/L、电流密度:5~10 A/dm2;工作温度:室温;时间:先不通电1~4 min,再通电3~5 min。

1.5 电镀硬铬组成及工艺参数

电镀硬铬配方:fro3:200~250 g/L,Cr2O3:3~8 g/L,H2SO4(1.84):2~2.5 g/L。工作温度:55~60 ℃。阳极材料为含锑6%~8%的铅锑合金。

通用电镀硬铬过程需要进行预热过程和阳极腐蚀,但为保持零件表面持续无钝化膜的状态,将电镀硬铬工艺参数进行了以下调整,简便操作更能适应生产需求,见图2。

1.6 方法

按HB5041《硬铬、乳白铬镀层质量检验》,检验通过4种改进方式后电镀硬铬层镀后镀层质量(镀层外观、结合力测试)。镀层外观应细致均匀,不允许镀层粗糙、粒子、烧焦、裂纹、起泡、脱落。通过弯曲法检测镀层结合力,结合力测试是将100 mm×25 mm×1 mm的GH2132试样沿一直径等于板材厚度的轴反复弯曲180°,直至基体断裂。此时镀层不与基体分离为合格。

模拟批量生产实验:将改进方法分别运用于批量试样(≥20根)上,检验并统计电镀的合格率,分析其改进实验方法的生产可行性。

2 结果与讨论

2.1 浸蚀实验效果对比

图3展示了经过4种浸蚀方法前后试样的外观状态,再结合浸蚀方式前后重量损失量,得出表1中4种浸蚀效果。实验发现浸蚀一与浸蚀二是能用于溶解试样表面上的钝化薄膜,使表面活化,不允许浸蚀后在空气中停留太久。而浸蚀三与浸蚀四工艺能达到一般浸蚀难以达到的腐蚀目的,能去除试样上的厚层氧化皮。观测4种浸蚀过程的化学反应状态、工艺前后外观的改变,并对试样的减重进行对比,判断4种浸蚀法腐蚀程度:浸蚀四>浸蚀三>浸蚀二>浸蚀一。为适应复杂的生产情况,浸蚀三与浸蚀四是比较具有适用性的。

表1 各浸蚀实验效果

2.2 预镀镍中间镀层加入的必要性

通常不锈钢电镀工艺中需加入预镀镍中间打底层,这是为防止在不锈钢表面生产接触置换层而设立的[7]。本实验在前处理(阳极电镀解除油+浸蚀三)优化的基础上,研究了在电镀铬工序前加入预镀镍与否的铬镀层实验效果,实验结果见表2与图4。

表2 对比预镀镍工序加入与否的铬镀层质量

从表2与图4中可知,预镀镍的加入与否对镀铬层的外观和结合力影响不大。虽然中间打底预镀镍层可在一定程度上能杜绝由于试样表面钝化而造成的结合力不良的情况,但考虑到实际生产工艺流程复杂性以及预镀镍层在较大电流密度下长时间沉积存在镀层厚度不均匀的隐患,故在保证试样表面无钝化态的基础上,预镀镍工序的加入是非必需的。实验将浸蚀与电镀铬工序之间的时间间隔控制在2 min之内,不加入预镀镍中间镀层仍可获得较优的铬镀层,简化了复杂的电镀生产加工过程,用以保证镀层结合力合格。

2.3 对比4种浸蚀实验后电镀硬铬层质量

4种浸蚀方式处理后电镀硬铬效果对比图具体见图5,从图5看出经过浸蚀一后电镀硬铬试样(a),光杆镀铬区域根部镀层有局部脱落的现象。浸蚀二、三处理的电镀硬铬试样(b)(c)光杆镀铬区域镀层完好,且镀层细腻。而浸蚀四电镀硬铬试样光杆镀铬区域镀层完好,但镀层粗糙。这可能与浸蚀四槽液具有一定的铣切深度有关,能腐蚀试样使基体材料表面外露。

经过4种浸蚀方式得到的镀铬试样均进行了结合力试验测试,测试结果:采用浸蚀一方式的电镀硬铬试片结合力测试不合格,其他均合格通过测试。由此可知,浸蚀槽液成分和浸蚀时间也是影响产品质量的关键因素。浸蚀一方式不适合作为GH2132高温合金钢电镀硬铬的前处理工序。

2.4 专用电镀硬铬工装夹具的设计

依据航空器通条零件光杆部分电镀硬铬的表面处理要求,增加可操作性,减少生产辅料的浪费。为批量电镀生产实验提供便利,本文设计专用的电镀工装夹具见图6。

根据图6所示,工装中遮蔽套使用低碳钢薄壁板制作,将其套入零件六角螺帽的端部,精密配合将零件的六角螺帽处掩蔽,在电镀硬铬过程中遮蔽套能有效地吸收六角螺帽处的电力线,使六角螺帽处不镀硬铬。依靠支杆上配套的定位螺纹孔,将零件逐个旋紧装夹在支杆上。一方面,支杆与零件旋紧接触起导电作用;另一方面,定位螺纹孔能保护不需镀硬铬的螺纹区域。通过使用这种工装,达到光杆部分局部电镀硬铬的要求,并且能有效提高生产效率,增加零件一次性交付率,提升产品批产质量。

2.5 批量电镀硬铬生产能力

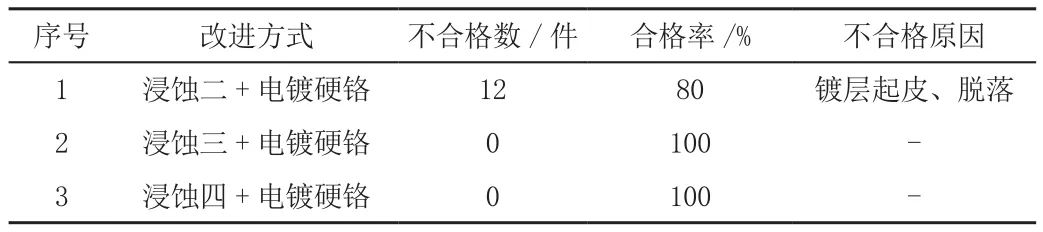

为验证本文工艺改进实验运用于批量电镀硬铬零件的能力,运用上文设计的专用工装夹具,将60件试样分别进行前处理(侵蚀二、侵蚀三、侵蚀四)+电镀硬铬的工艺实验。将铬镀层质量达到HB5041《硬铬、乳白铬镀层质量检验》外观和结合力合格标准,视为合格,统计合格数量,具体见表3所列。

表3 各批量实验合格率

可以得出,序号1批量实验虽可有较大的合格率,但不能满足严格“零返工”和快速生产流转的需求,故选择序号2、序号3的改进实验方案更为适用。

而在槽液维护方面,浸蚀四槽液表现出较强腐蚀性、易挥发性,容易使基材发生过腐蚀,周边电器元件、槽体及内部装置也会快速的腐蚀损毁。浸蚀三溶液性能稳定、去除氧化物效果明显,并且可根据具体的单面腐蚀速率来量化浸蚀量,能为后期的尺寸电镀硬铬提供工艺参数上的把握。综上所述,阳极电解除油、选择改进的浸蚀三方式,通过调整的电镀硬铬工艺,设计及运用专用的电镀工装夹具能批量获得合格的铬镀层,能高效地应用于实际批量生产。

3 结语

本实验通过选择阳极电解除油、改进浸蚀方式、非必要加入预镀镍中间镀层、调整电镀硬铬工艺参数、设计专用工装及对应的质量监管措施,使GH2132光杆零件电镀硬铬质量得到改进,创新高温合金钢GH2132的电镀铬工艺方式,为今后高温合金钢GH2132电镀其他镀种(电镀锌、电镀银等等)提供参考依据。