工业X射线胶片暗室处理技术

2022-07-19刘然清王朋坤宋雪原

刘然清,王朋坤,宋雪原

(中国乐凯集团公司 河北 保定 071054)

0 引言

工业射线胶片技术[1]属高端精细化工制造技术,精密复杂,全球仅有4个国家拥有研制能力,乐凯工业探伤胶片是国产品牌代表,乐凯系列化产品可满足不同材质、不同厚度工件的检测需求。工业无损探伤射线胶片拍摄原理如图1所示:阴极被施高压达到白炽状态即产生电子束,电子束在高压作用下被打到阳极钼靶上,激发出射线能量,射线穿过被照物体后照射到感光胶片上,胶片因具有感光特性而感光。穿过被照物体后因其内部均匀程度不同射线能量不同程度被吸收衰减,从而相应地使感光胶片不同程度感光而形成潜影。使用增感屏增强胶片感光效应,由于增感屏会吸收部分能量,所以使用光敏感度较低的胶片时一般不建议用增感屏。

底片质量源于胶片系统[2]和拍摄工艺从人、机、料、法、环、测等6方面综合作用的结果。胶片系统即胶片与胶片冲洗条件的组合。制样、冲洗都是在暗室环境下完成的,可见暗室处理的质量管控和处理技术是一道不可忽视的环节。

1 暗室处理通用技术

1.1 环境准备

(1)暗室温度控制在18~25℃,配备通风装置,或在处理间隙主动换气;制样与显影加工区域严格分开,制样区域相对湿度30%~60%为宜。

(2)操作台应保持清洁、干爽,避免污染胶片。

(3)严禁暗室有漏光点;执行GJB 1187A的4.4.4.3对安全红灯定期进行安全性检查,胶片灰雾上涨不超过0.05。

1.2 操作规范

(1)闭灯前检查操作台是否清洁、干爽;增感屏是否完好、无污染、无损伤;暗袋是否漏光;手动加工需确认片架是否干燥无污染;套药是否具备,是否有效可用。常温加工的显影温度建议为(20±0.5)℃。

(2)如果使用洗片机进行加工,请确认洗片机的运行参数。一般,洗片机显影温度设定28 ℃、全程时间设定7~9分、干燥温度设定45~50 ℃,以保证显、定影及干燥充分。当水洗水电导率超出6 000 us/cm时,应及时更换,提倡连接新鲜活水。

(3)闭灯后,打开包装取出胶片制样,制样过程需戴洁净的棉质手套,轻拿轻放,防止产生手印、折痕、指甲印等伪影。制样完毕后将剩余胶片装回暗袋并恢复包装,防止胶片跑光;

(4)定影液严禁混入显影液,避免产生密度不匀等问题。

1.3 安全灯光的确认

安全灯光相对安全并非绝对安全。工业射线胶片可采用透光范围大于630 nm 的安全灯,15瓦或相当于15瓦灯源距离胶片至少1.2米远。严禁暗室有漏光点,执行GJB 1187A的4.4.4.3对安全红灯定期进行安全性检查,胶片灰雾上涨不超过0.05。

红灯安全性简单的检验方法:切取一条胶片,置于平时切装胶片工作距红灯最近的位置,一半用防光黑纸遮盖,另一半暴露在红灯照射下,暴露时间不短于切装胶片所需的最长时间。然后,按工作程序处理此胶片,测量两边的黑度。暴露部分的黑度不高出0.05时,认为红灯安全。

1.4 套药有效性确认

在加工过程中显影液浓度逐渐降低,生成物会改变显影液的pH值,从而抑制显影作用,同时氧化也会使显影能力降低,即显影液老化[3]。显影液老化到一定程度后应停止使用,否则必定影响底片质量。在加工过程中定影剂也不断被消耗,卤化物、银络合物的积累导致定影能力下降,即定影液老化。使用老化的定影液会延长定影时间,从而导致定影过程产生的硫代硫酸银钠粘附在胶片乳剂层上,即使加强水洗也难于去除,这些残留物在底片存放中将会逐渐分解出硫化银,底片逐渐变成棕黄色。

显影液有效性确认:取选定的试验胶片,正常曝光并裁切成8条。取出一条在新药液中冲洗,密度在2.5±0.3。如果密度超出上述范围,调整曝光量。其后每天工作日的第一班,取出原曝光的胶片,按标准方法冲洗,将其密度与基准密度值比较,如果密度值变化量超过15%,则该显影液应及时更换。

定影液有效性确认:定影液老化到定透时间已长到新定影液定透时间的2倍时,或者测试定影液pH=4.0时,则认为定影液已失效应及时更换。

2 暗室处理常见问题及其解决方案

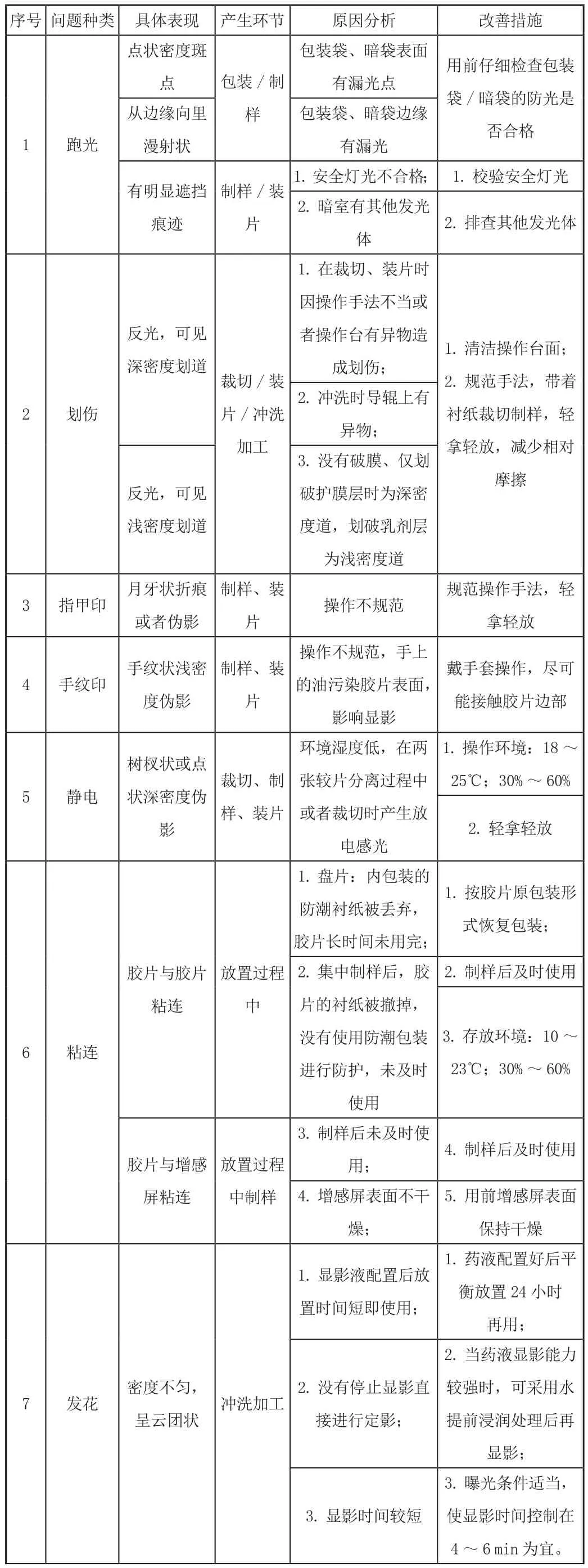

结合自己多年的暗室工作经历和工业探伤胶片质量管理的经验,把暗室处理过程常见问题进行了梳理归纳,描述问题具体表现、分析产生的环节以及产生原因,提出改善方案,如表1,有幸借此机会与感兴趣的读者们进行交流,希望对您有所帮助。

表1 暗室处理常见问题及改善Table 1 Darkroom to deal with common problems and improve

显影前 1.增感屏有受损点 用前提出不合格增感屏干燥后 2.底片干燥后溅上水点 妥善保管底片干燥 3.快速干燥 干燥温度40~46 ℃为宜8 浅密度点反光看涂层均匀,透光看浅密度点显影中4.显影时因未充分抖动,气泡附着在胶片表面,影响显影显影的开始的一分钟应不停地抖动片架,后每半分钟抖动9 s,使显影均匀显影前5.胶片/增感屏表面吸附异物,影响感光增感屏表面保持清洁,与胶片直接接触的辅材应不污染胶片1.环境潮湿; 1.控制环境2.操作台不洁净 2.操作台保持洁净3.片架未晾干冲洗加工前被显影液、水等污染反光看涂层均匀,透光看深密度点9 深密度点显影前3.片架晾干后使用10 浅密度线反光看涂层均匀,透光看浅密度线显影前 增感屏表面被划伤或者表面有裂纹 使用前确认增感屏11 深密度线反光看涂层连续,透光看深密度线显影前 压痕或者划痕、刮痕 轻拿轻放12 加工后胶片脏 表面粘有污物 加工时1.药液、水洗水脏 1.更换药液、水洗水2.冲洗机导辊脏 2.清洗洗片机导辊、水槽1.干燥温度过高 1.干燥温度小于45 ℃反光可见痕迹,严重时影响密度;手动加工常为水波纹状,自动加工常为点状13 水渍干燥2.干燥风速过快 2.降低干燥风速14 胶片不干 胶片从出片口出来未干透 干燥1.风速/风温低,干燥工艺除湿能力差1.调整干燥工艺,适当提高干燥能力2.水洗水不流动,离子过多,超过了6 000 us/cm 2.更换新水洗水,最好连接新鲜活水

3 小结

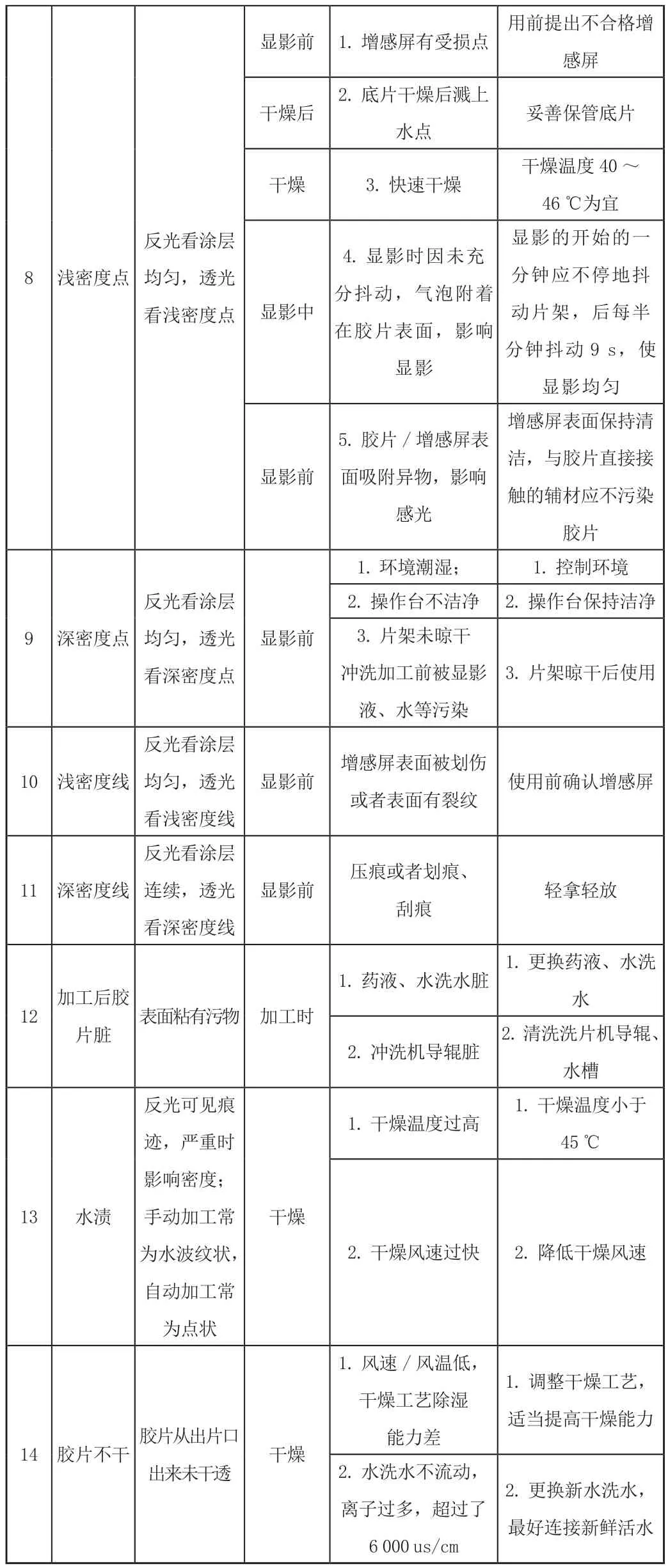

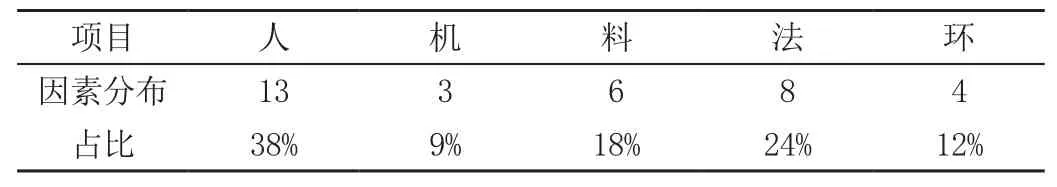

对14类常见问题涉及的因素从人、机、料、法、环5个方面进行分类,得出各因素占比如表2。其中人和法的占比最大,达到62%,可见暗室操作人的素质以及暗室操作的标准化、规范化是最重要的。这也正是着手整理本论文的意义。

表2 因素归纳表Table 2 List of factors

暗室处理的目的就是要把工件内部缺陷真实、清晰地反映出来,减少掩盖真实影像的伪缺陷和无效影像。NB/T47013-2015对射线照相底片质量提出明确要求,底片的质量不仅与现场射线透照工艺有关,而且与正确的暗室处理也密不可分。在无损检测过程中,射线探伤工作量大、底片数量多,以及环境湿度、显影温度、定影温度、时间等因素不易准确控制等,所以暗室处理技术研究有着很重要的实际意义。