高真空度激光探测器使用陶瓷外壳结构可靠性研究

2022-07-19李航舟杨振涛陈江涛

李航舟,杨振涛,段 强,陈江涛,高 岭

(中国电子科技集团公司第十三研究所 河北 石家庄 050000)

0 引言

金属外壳引出端部位为单个引线焊接,位置度差,数量少,密度低。该常规结构为金属两侧以DIP形式引出。该类金属外壳体积大,不能满足高集成度芯片的封装需求,同时气密性实现难度较大,加工成本高。以目前已经开发出的超大金属封装外壳为例,外形尺寸为34.70 mm×80.50 mm×15.60 mm。该金属封装外壳引出端数目仅为64个。

陶瓷PGA封装形式,可靠性高,引出端数量多,集成度高,体积小,适应高集成度图像芯片的封装要求。外形尺寸典型值为53 mm×53 mm×15 mm,体积相当的情况下,引出端数目可实现翻倍。PGA陶瓷封装外壳引出端数目达到132个。

1 可靠性设计

1.1 恒定加速度仿真

根据GJB548B,恒定加速度试验可作为高应力试验来测定封装以及微电子器件的机械强度极限值[1-2],该试验成为外壳结构可靠性设计的关键。利用有限元仿真平台软件,模拟外壳在5 000 g恒定加速度试验条件下的受力情况,在保证准确模拟实际恒定加速度试验的情况下,尽量减小仿真计算规模。仿真过程减少部件数量,适当增大网格划分尺寸以减小网格规模,从而降低仿真计算量,对外壳恒定加速度试验仿真模型包括法兰盘、陶瓷体、热沉。

恒定加速度试验方法,外壳在Y1方向承受5 000 g的恒定加速度,实验过程中拟采用贴壁法,法兰盘顶面受到设备内壁支撑(Y1方向位移为零),在封口面顶面无摩擦的支撑约束[3-4]。

材料失效方式划分主要有第一、第二、第三、第四强度准则,本项目聚焦陶瓷体可能存在的失效形式[5]。根据失效准则定义与陶瓷为脆性材料的特点,需用第三强度准则最大主应力理论作失效判据,根据拉应力强度理论:

式中σ1为最大主应力,σb为极限抗弯强度,[σ]为许用应力,N为安全系数(取2),实测陶瓷极限抗弯强度σb满足375 MPa以上,计算可得陶瓷体许用应力[σ]为187.5 MPa。

仿真结果应力分布,陶瓷体的在Y1方向承受5 000 g恒定加速时,最大主应力约为49.54 MPa,对比陶瓷材料的许用应力为187.5 MPa,因此可据此判定陶瓷体不会出现失效[6]。

1.2 法兰低应力结构设计及焊接工艺技术研究

研究金属结构件与陶瓷的匹配性,根据陶瓷材料热膨胀系数随着温度的变化曲线,选择合适的钎焊降温曲线,通过模拟不同热膨胀系数金属结构件与陶瓷的焊接过程,结合氧化铝陶瓷外壳的材料特性和该类外壳结构特点,找到陶瓷容易开裂的薄弱位置。根据不同金属材料热膨胀系数,最终实现降低陶瓷内部残余应力同时转移应力集中位置远离薄弱的陶瓷腔体倒角位置。钎焊后有效降低陶瓷整体残余应力到陶瓷许用应力187.5 MPa以下,转移腔体四角处残余应力为压应力。

1.2.1 钎焊相关因素确定

在具体设计之前,首先对于整个钎焊过程影响因子进行分解,确定影响关键因素,并将关键因素的影响程度作为后续钎焊改进的方向。

1.2.1.1 金属材料热膨胀系数的确定

如表1所示,钎焊过程相关材料特性涉及如下:材质、弹性模量、泊松比、密度、热导率、线性热膨胀系数、比热容。根据对比发现,热膨胀系数变化范围较大,且尺寸较大,热膨胀系数是影响钎焊后残余应力的主要因素。其他材料特性基本一致,且对钎焊过程中应力影响较小。因此重点研究随温度变化的材料准确的热膨胀系数。

表1 不同热沉材料热膨胀系数随温度变化

1.2.1.2 钎焊炉温曲线

链式炉通过链条传送经过各个温度控制区间,实现钎焊的升温、保温、降温过程,可形成随时间变化的温度曲线。

主要手段有:延长保温时间、丰富降温曲线温度区间等手段,达到降低残余应力的目的。延长保温时间可通过降低链式炉的链速达到充分保温的目的,对应体积大的外壳,减小整体比热容过大导致的外壳体内部出现与外界温度梯度较大的情况。焊料的挥发与保温时间有关,因此不能无限地延长保温时间。通过控制冷却介质的排量和速度,丰富降温区间的数量,避免降温过程中温度冲击太大造成外壳局部受热不均匀产生较大的内部残余应力。

1.2.2 试验片产品验证

目前技术手段无专用的设备与测试方法准确测试材料的残余应力,只能通过宏观变形和焊接后弯曲方向,以及温度循环试验后陶瓷是否出现失效判定热沉金属与陶瓷的匹配性。具体制作方案,金属片通过银铜共晶焊料高温钎焊焊接到陶瓷片上。如图1所示试验片进行验证。

具体试验流程如下:通过焊接后变形方向和变形量来表征陶瓷与金属片的匹配程度,见图2。

由焊接后的变形量和弯曲方向可以推断陶瓷焊接后整体弯曲方向和受到的应力方向(压应力与拉应力),避免陶瓷薄弱环节受到拉应力的情况,降低残余应力的同时,改善陶瓷受力分布情况提高陶瓷焊接后的强度,为后续正式产品降低残余应力技术的开发提供依据。

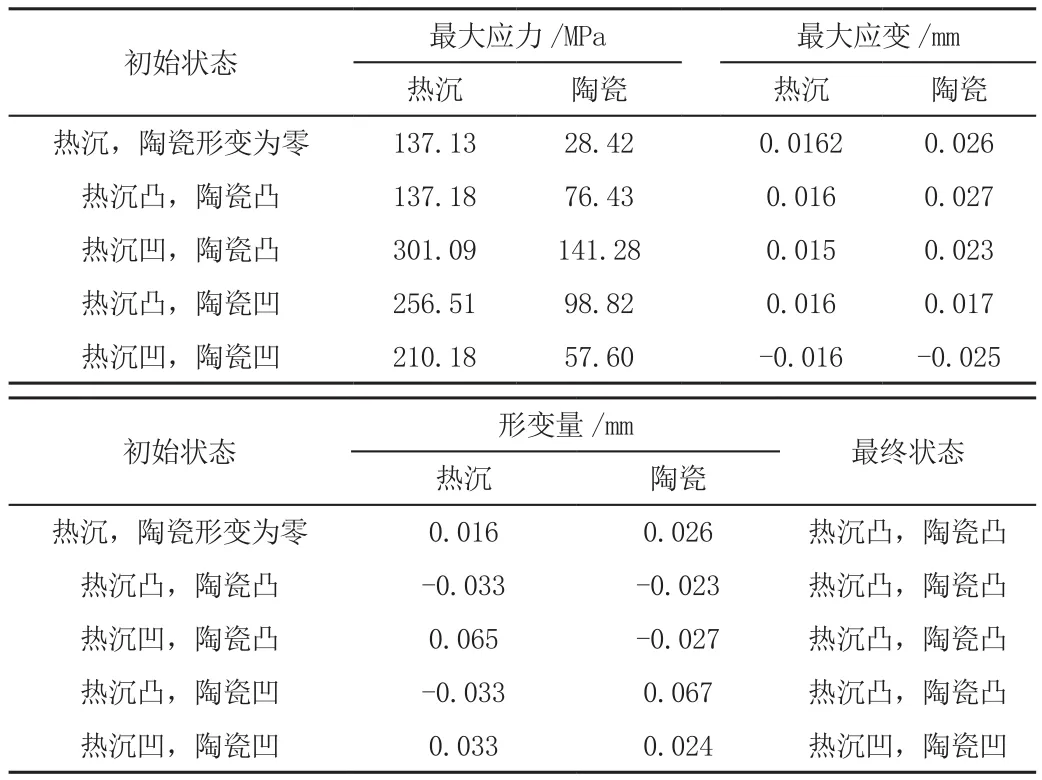

1.2.3 陶瓷初始形变量对热沉匹配性的影响

建立3种不同弯曲状态的陶瓷模型:初始平面度为零,陶瓷与热沉上凸0.05 mm模型,陶瓷与热沉下凹0.05 mm模型,并完成装配。其中中间0.05 mm间隙用焊料进行填充,焊料尺寸与热沉尺寸相同。仿真结果见表2。

表2 陶瓷初始形变量对热沉匹配性的影响

分析以上数据,可根据陶瓷初始变形量和弯曲方向进行钎焊匹配性研究。当热沉和陶瓷的变形方向相同时,应力和应变均小于初始变形相反的情况。

1.2.4 结构仿真确定

通过建立有限元模型,在钎焊升温过程中,各个零件由于未焊接到一起,温度升高为自由膨胀,相互之间无应力作用。在降温过程中,在焊料作用下,各个零件焊接到一起,由于热膨胀系数不匹配,在收缩过程中受到相互之间作用力,在外壳内部结构中产生残余应力。因此可以应用热力耦合模型模拟钎焊的降温过程。

在初始阶段为保温阶段,预定义温度场为810 ℃,即各个零件处于零应力状态。外壳在钎焊模具的约束下,可用三点约束法固定外壳底部四角其中3个点。各个零件接触面之间钎焊后即绑定在一起,相互之间不会出现滑移现象。在外壳的外表面设置实际钎焊过程随时间变化的环境温度。外壳表面与钎焊炉之间通过对流换热方式进行热量交换。建立钎焊模型后进行有限元仿真,可以得到外壳陶瓷体的应力分布图。可根据不同热沉材料结构的受力与应力集中位置判断陶瓷体受力情况与开裂失效位置。仿真结果,陶瓷上最大拉应力见图3。

其中,S、Max、Principal为最大主应力(最大拉应力理论)。

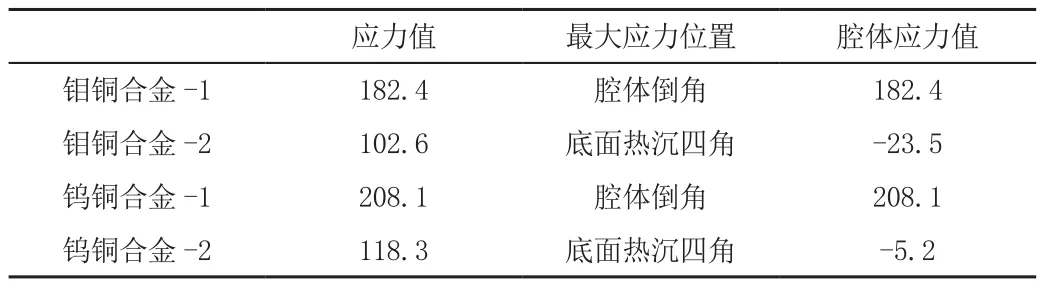

以4种材质建模进行仿真,其仿真结果见表3。

表3 应力对比 单位:MPa

结合仿真结果与试验片变形方向和试验结果,综合考虑陶瓷的结构特点,以及陶瓷焊接后整体受到压应力作用,避免陶瓷受到拉应力的情况,降低残余应力的同时,改善陶瓷受力分布情况提高陶瓷焊接后的强度。

2 结论

带法兰盘和热沉结构PGA陶瓷外壳系列失效的主要模式为:(1)钎焊后陶瓷体开裂;(2)恒定加速度等机械试验过程中应力导致的失效。

结合陶瓷材料典型的失效模式,找出该结构应力集中位置和结构强度薄弱点进行分析。陶瓷为脆性材料,可以承受较大的压应力,而拉应力是陶瓷裂纹生长扩展的直接原因。陶瓷材料加工过程中,由于晶粒的生长,晶格之间的错位,微裂纹是普遍存在不可避免的,因此防止在较大应力集中的拉应力下裂纹进行扩展。通过综合分析不同金属材料的热膨胀特性,选择热膨胀系数相对陶瓷较大的金属零件,整体陶瓷受到压应力作用,将陶瓷容易出现应力集中的腔体四角由拉应力变为压应力,避免陶瓷薄弱位置出现开裂的情况。