自航自升式海上风电安装平台的节能设计

2022-07-19饶广龙张宇凡王鹏

饶广龙,张宇凡,王鹏

(1.中国船舶工业集团有限公司第七O八研究所,上海 200011;2.长江三峡设备物资有限公司,成都 610000)

自航自升式风电安装平台在作为绿色能源的风电产业链中具有重要地位。为进一步提高上风电安装平台的环保及节能效果,在平台设计过程中,应着重考虑节能措施的运用。为此,从动力系统设计的角度出发,考虑通过合理配置与布局,采用冷却海水内循环设计、逆功率回收、主发电机组柴油机缸套水余热回收,以及变频系统的运用等,提高风电安装平台的节能能力。

1 冷却海水内循环设计

根据自航自升式风电安装平台须离开海面进行作业的特点,平台须配置1个海水储存舱,用于平台升降过程中消防储备用水。在平台起升后进行作业时,由于船体离开海面,因此须使用潜水泵从海中向平台供应海水用以冷却使用。

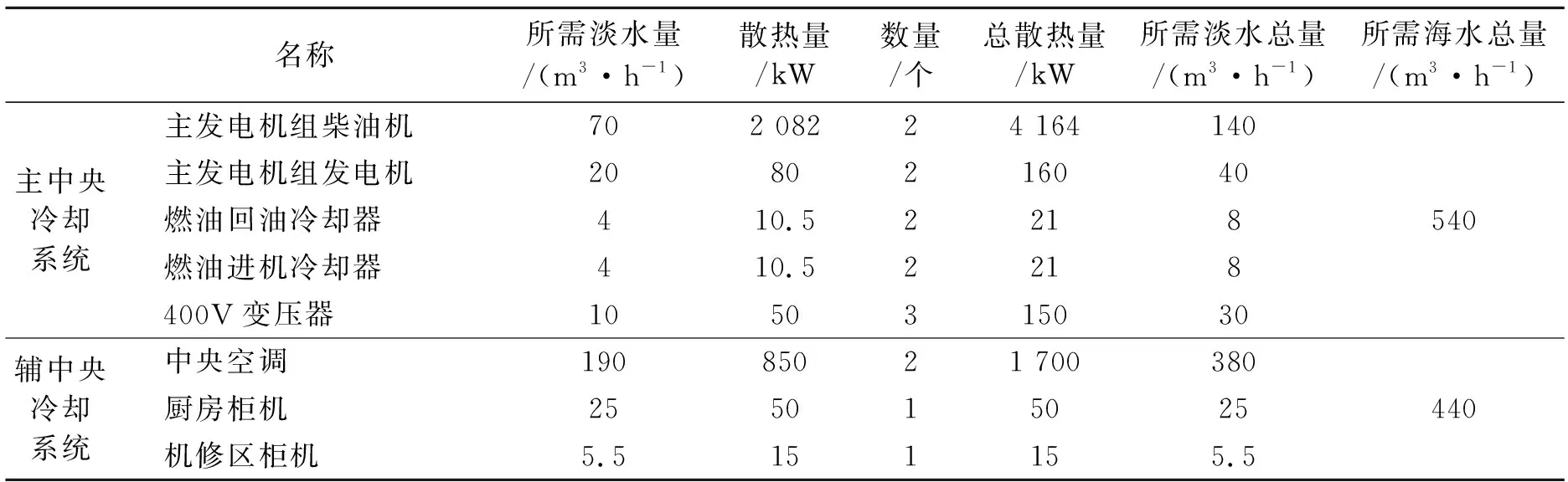

以某2 000 t风电平台为例,根据热平衡计算,该平台上配置有2台1 000 m/h的潜水泵(1用1备),4台540 m/h的主海水冷却泵(3用1备),3台220 m/h的辅海水冷却泵(2用1备)。其最大工况,即动力定位工况热平衡计算见表1。

表1 某2000 t风电平台动力定位工况热平衡计算

在平台起升后进行作业时,须投入2台主发电机组进行工作,同时推进系统停止工作。该工况下的冷却水热负荷见表2。

表2 某2 000 t风电平台起升后作业工况热平衡计算

根据表1和表2可知:起升后作业工况时,热负荷较小,根据比热容公式进行计算可知,经过板式冷却器换热后的海水温升约为5.5 ℃。在某些季节、某些海域,其海水环境温度较低,若根据传统的海水冷却系统设计思路,直接将冷却海水排舷外,则未能充分利用海水的换热能力。针对这种情况,在风电安装平台上,对海水冷却系统进行优化设计,引入内循环及温度监测控制的方式,系统见图1。

图1 内循环海水冷却系统

系统中,通过潜水泵提升至平台的海水,可直接进入海水储存舱,亦可在海水储存舱破损的特殊情况下,直接进入海水总管。在平台起升后作业工况时,海水冷却泵从与海水储存舱相连的海水总管中吸水,经过中央冷却器换热后的海水排入海水储存舱中,实现内循环。通过设置在海水储存舱内的温度传感器,监测舱内的海水温度,若舱内海水温度较低,则继续循环使用,不启动潜水泵;若海水温度上升至设定值的上限,则通过控制箱起动潜水泵,向海水储存舱中补充温度较低的海水,与舱内较热的海水进行充分对流混合。当海水温度达到设定值的下限,则停止潜水泵。整个补水过程中,多余的海水可从溢流管溢流至海中。

该设计可依据不同的海水环境温度、不同的热负荷,实现冷却海水量的精准供应,避免因海水过量供应造成的电功率浪费。

2 升降装置逆功率回收与再利用

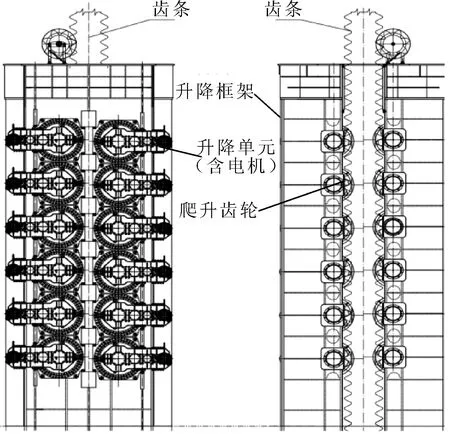

随着风电安装平台的大型化发展,桩腿长度加大,中小型风电安装平台上常用的圆柱型桩腿匹配液压插销式升降装置已不再适用。取而代之的是桁架式桩腿匹配电动齿轮齿条式升降装置。

电动齿轮齿条式升降装置主要包括动力驱动装置、动力传递装置、升降控制系统、制动控制系统等,结构见图2。

图2 齿轮齿条式升降装置

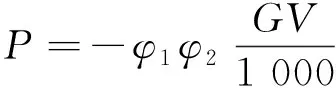

该类型的升降装置一大特点是,在平台下降过程中,升降电动机通电使电动机反转,在平台自重形成的位能性负载作用下,把电能反馈回电动机,这就是所谓“逆功率”。逆功率若不妥善处理,将会导致平台在半空中突然失电而不能继续下降。通常的处理方法是使用刹车电阻,将这部分逆功率吸收。值得注意的是,在吸收逆功率时,刹车电阻释放大量热量,还需提供足够的冷却水将这部分热量带走释放。平台逆功率为

(1)

式中:为电机效率,根据经验取0.8;为机械效率,取0.8;为每个桩腿承担的总重量,N;为降船速度,m/s。

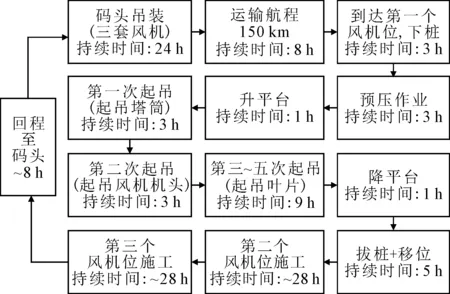

与传统的自升式钻井平台不同的是,自升式风电安装平台,在施工作业期内,需要频繁地进行船体移位与升降平台。典型的风机设备“一体化安装”流程见图3。

图3 典型的风机设备“一体化安装”流程

从图3可见,对于一个完整的运输施工流程来说,时间约为124 h,5 d,考虑待命1 d的时间,故1个典型的作业周期为6 d,其中将经历3次,总计时长3 h的降平台过程。频繁地升降平台,往往将产生巨大的逆功率,若能将其回收利用,则可一定程度提高船舶的节能性。

在风电平台上配置动力电池,可一定程度实现节能。其原理是:在平台下降过程中,动力电池吸收升降装置的逆功率,为电池充电;其余阶段,动力电池则可输出电能,作为船上电网的补充。

以某自升式风电安装平台为例,其降平台速度为0.45 m/min,其下降工况的装载情况见表3。

表3 某风电安装平台下降工况装载表

根据公式(1)可知,每个桩腿在降平台过程中,将分别产生逆功率为335、297、293及330 kW,共计1 252 kW。

根据典型的风机设备“一体化安装”流程,在一个安装流程中,降平台持续时间约为3 h,即可回收约3 600 kW·h的电量。考虑海况对风电安装作业的影响,1年中有约150 d的作业窗口期,故可进行约25次的安装作业。因此1年共可回收约90 000 kW·h的电量。

3 主发电机组柴油机缸套水余热回收

柴油机淡水冷却系统可分为低温侧和高温侧。高温侧的淡水温度较高,可达80 ℃以上,具有较大的散热量。若能够将这部分热量有效地集中回收,用以加热平台上所需的热媒水,如用于中央空调,蒸发式造水机等,那么对降低全平台的燃油消耗有着积极作用。

自航自升式风电安装平台通常采用全电力推进的方式,故平台上往往设有多台中等功率的主发电机组柴油机,各台柴油机的工作负荷不均,且这类平台往往会有DP符号的要求。因此,在设计缸套水余热回收系统的时候,需要充分考虑平台实际情况进行合理优化,既能实现余热回收的目的,亦能满足规范要求。

以1艘取得DP2符号的风电安装平台为例。

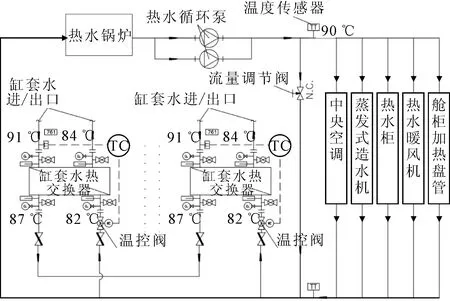

该风电安装平台配置7台罗罗品牌的柴油机,其缸套水温度可达到90℃。该平台配置1台全自动燃油热水锅炉,为中央空调、热水柜、舱柜加热盘管及热水暖风机提供热媒水。为了回收柴油机缸套水的热量,在热水锅炉的回水管路上并联布置7套缸套水换热器,利用缸套水的余热加热锅炉热媒水。系统原理见图4。

图4 某DP2风电安装平台缸套水余热回收系统

该风电平台取得DP2符号,动力系统分为3个完全独立的子系统,各子系统间互不影响。为此,作为动力系统组成部分的冷却水系统,亦应互相独立。同时,作为电力推进平台,主发电机组的使用情况复杂多变,且使用时负荷不均,故将所有主发电机组的缸套水管路完全独立,设置与主发电机组数量相同的缸套水换热器。这样,既可充分利用每台主发电机组柴油机的缸套水余热,亦可避免因柴油机负荷不同导致的不同温度的缸套水之间的相互影响,同时也能满足DP2符号的要求。

需要注意的是,不同品牌、不同机型的柴油机的缸套水温度不同,有些柴油机缸套水温度较高,可达90°,而有些柴油机温度较低,仅80°左右,如MAN 27/38机型。因此在系统设计时,应结合实际使用的柴油机缸套水温度以及全平台热水用户的耗热量,计算出合适的循环水量,以保证经过热水用户后的热媒水温度低于缸套水温度,这样才可以利用缸套水的温度加热全平台的热媒水,进行余热回收。否则,设置在缸套水换热器之前的温控阀将因为温度过高而长时间关闭,热媒水与缸套水之间无法进行热交换,从而导致缸套水余热无法回收。

4 机舱变频通风系统应用

通常,计算通风系统额定送风量时,按照外界空气温度35 ℃,100%负荷率的理论情况。但因季节不同,航行/作业海域不同,平台作业工况不同,实际所需的通风量往往会小于理论计算值,从而造成长期地电功率浪费。变频通风系统的应用则可较好地解决上述问题。机舱变频通风系统包括变频风机、变频器、温度传感器、压差传感器和系统控制部分。其工作原理是:预先设定舱内温度和压差值,当机舱内温度变化时,温度传感器将信号传至控制箱,控制箱发送信号调整机舱风机风量;同时,机舱内设置空气压力传感器,可自动控制风机风量,并设置高低压报警,随机舱压力值发生变化,压差传感器将信号传至控制箱,通过控制箱改变送风机风量以调整机舱压差维持在+50 Pa左右,处于人员舒适的范围。

以某2 000 t自航自升式风电安装平台为例,该平台工况复杂多变,基本可分为巡航工况、全速航行工况、动力定位下桩腿工况、平台起升/下降工况、起升后作业工况以及DP浮吊起重工况。该平台的电力负荷估算及通风需求见表4。

表4 某2 000 t自航自升式风电安装平台的电力负荷估算

平台装船船功率为:6台2 700 kW主发电机组,1台800 kW停泊发电机组及1台400 kW应急发电机组,4台110 000 m/h的机舱通风机(3用1备),4台79 000 m/h的机舱抽风机(3用1备)。

由表4可见,不同工况下,平台所需要投入的主发电机数量差异较大,因此柴油机的燃烧空气耗量以及空气散热量也有着较大的差距。在不同工况下,如果无法及时根据实际通风需求量调整机舱的通风量,则会造成一定程度的电功率的浪费。例如,在巡航时,若开2台风机,则通风量大于需求量,若只开1台风机,则通风量小于需求量。而机舱变频通风系统则可根据平台的实际情况,实时准确地调整投入运行的风机数量及风机的负荷,以保证机舱获得足够的通风量的同时,风机亦可工作在最佳经济点,从而达到节能的目的。

5 结论

在自航自升式风电安装平台上,通过对动力系统的设计及优化,可较好地提高平台的节能效果。

1)通过对海水内循环系统的应用,可充分利用海水的换热能力,减少海水提升泵电功率的消耗。

2)通过对逆功率回收系统的应用,可将平台下降时产生的逆功率转化为电能储存在平台上,供电站使用,从而减少发电机组的燃油消耗。

3)通过对柴油机废热回收系统的应用可将柴油机的高温水废热回收用于平台热源加热,以减少加热锅炉对燃油的消耗。

4)通过应用变频机舱通风系统,可实现在不同环境条件和不同工况下,灵活改变风机频率和送风量,减少功率消耗。