转叶式舵机结构轻量化设计

2022-07-19陈凯樊佳经鹏飞潘晓

陈凯,樊佳,经鹏飞,潘晓

(1.武汉船用机械有限责任公司,武汉 430084;2.中海油田服务股份有限公司,广东 惠州 516000)

转叶式舵机主要的特点是转舵机构结构紧凑、自带上舵承,特别是易于实现±45°甚至±65°大舵角转舵的需要。因此,转叶式舵机主要应用在转舵角度大于35°、对操纵性要求较高的各类船舶,如海洋工程船、客滚船等。国内生产船舶舵机设备的厂家很多,具有一定的产业基础,但国内转叶式舵机产品明显体积庞大而笨重,与国外同规格产品相比,体积大、占用空间大。我国自主开发建造的大型船舶中,舵机均为国外品牌,仅有部分船舶采用自主设计的大型舵系;而对于大型集装箱船,舵机和舵系则几乎全部为进口品牌产品。为实现转叶式舵机结构轻量化,降低转叶式舵机的质量,减少舵机的外形体积,满足船舶舵机舱空间小的要求,进行结构设计。

1 转叶式舵机的结构组成

转叶式舵机主要由液压泵站和转舵机构组成,液压泵站与转舵机构既可分开布置,也可集成布置以使设备更加紧凑,布置空间更小。由于转叶式舵机液压泵站较大,大多数的转叶式舵机采用分开布置方式。

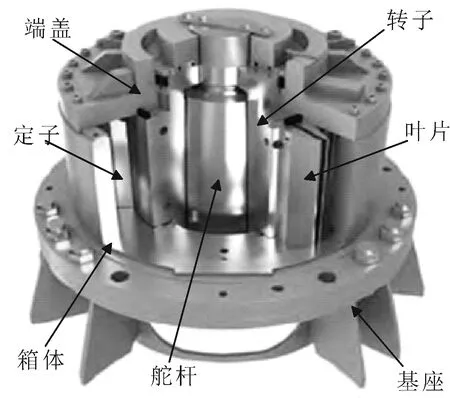

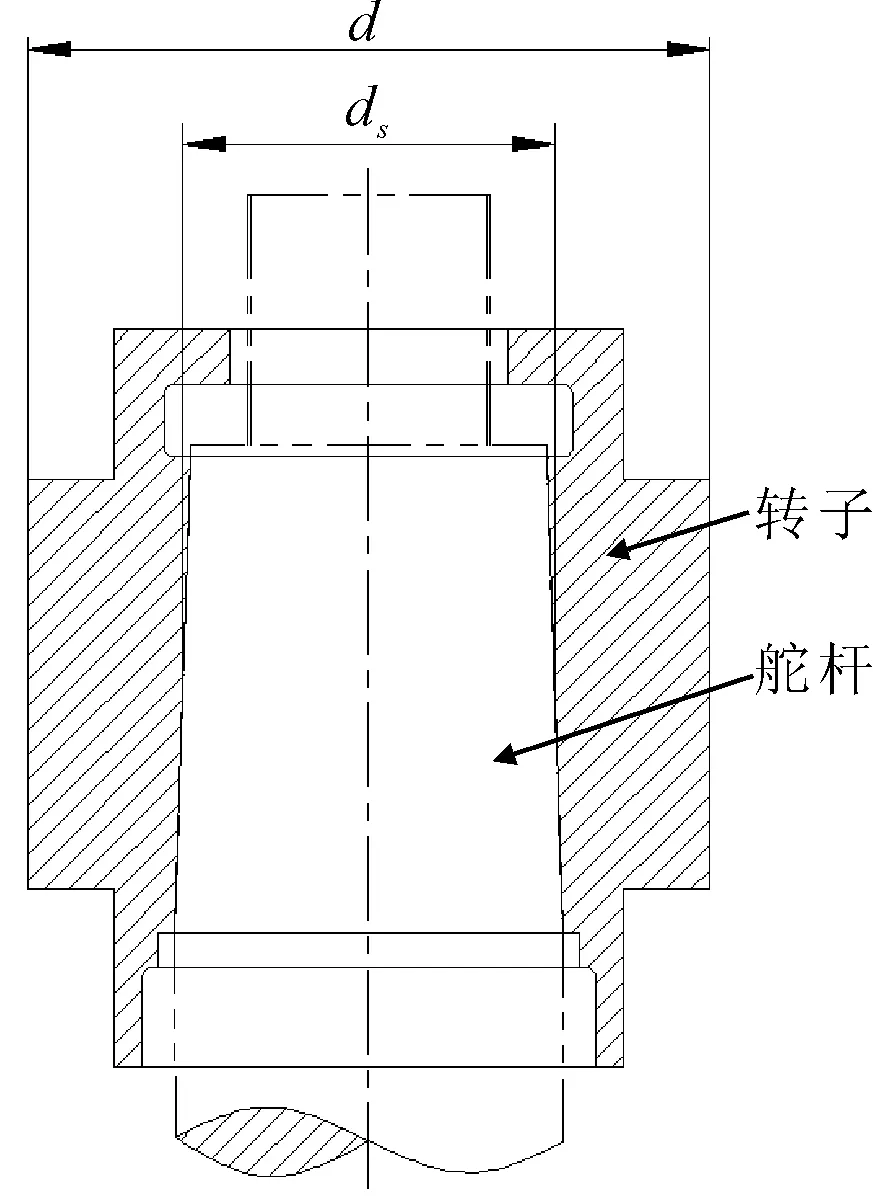

转舵机构主要由箱体、端盖、定子、转子和叶片等部件组成,见图1。

图1 转舵机构结构示意

舵机的转舵机构与船舶舵杆舵叶通过一定方式连接,当舵机接收到操舵指令时,液压泵站排出液压油,进入油缸,并推动转叶作直线运动,转叶的移动推动舵柄作旋转运动,当旋转到指令舵角时,停止转舵,从而实现操舵过程。

当舵机的规格和转舵速度确定后,液压泵站的泵流量和油箱容积基本确定,液压泵站的质量也基本确定。因此,舵机的轻量化工作就集中于转舵机构。

2 转舵机构工作原理及轻量化思路

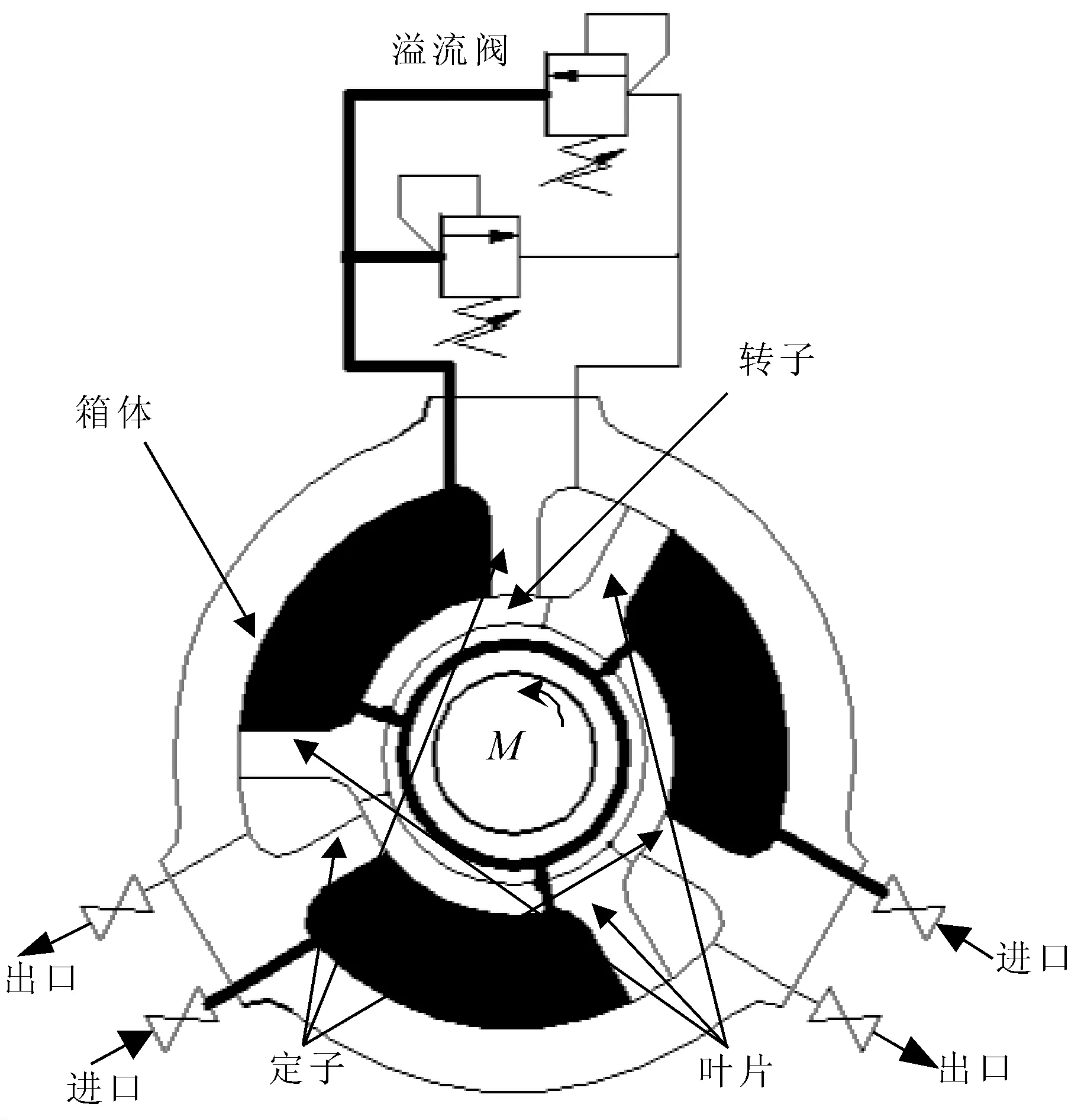

三叶式转舵机构原理见图2。在转舵机构内部,定子和叶片将箱体和转子之间的空间切割成3对油腔,所有油腔在安装时注满了油,系统内所有空气均已排尽。当液压泵站产生的高压油进入一侧油腔(高压腔)时,而另一侧油腔(低压腔)压力没有变化,压力差驱动叶片带动转子旋转,同时,低压腔内的液压油排出。由于转子连接着舵杆,从而实现转舵。反向转舵则通过转换进出油口来实现。

图2 转舵机构工作原理示意

转舵机构输出转矩为

=0125·Δ···(-)··10

(1)

式中:为输出扭矩,kN·m;Δ为高低压腔的压力差,MPa;为叶片数;为箱体高度,mm;为箱体内径,mm;为转子毂外径,mm。

由式(1)可知,转舵机构的输出转矩与工作压力、叶片,以及基本尺寸有关。因此,从以下几个方面考虑,减轻转舵机构的质量。

1)提高工作压力。转舵机构规格不变,提高工作压力,高低压腔的压力差的压力增大,转舵机构的结构尺寸就可以变小。受密封和内泄漏的影响,转舵机构的工作压力一般为8 MPa,部分厂家产品的工作压力可达12.5 MPa。

2)增加叶片数量。叶片数量的增加,意味着液压油作用面积增加,功率密度增大,当发出相同转矩时,转舵机构的结构尺寸和质量就可以减小。受结构的限制,转叶式舵机采用2叶式的比较多,大于900 kN·m的转叶式舵机有部分采用3叶式和4叶式的结构。相比于3叶式舵机,4叶式舵机质量可减轻30%以上。但是,随着叶片数量的增加,转叶式舵机的操舵角度会相应变小。

3)优化结构形式。由于转舵机构内部注满高压液压油,船级社规范规定:转舵装置承受内压的所有构件应按照I级受压容器的有关规定进行设计。船级社的压力容器规范对相应的结构尺寸提出要求,再结合式(1),就可以得出转舵机构的基本尺寸。采取合适的方法优化得到转舵机构基本尺寸,达到降低舵机质量。

3 转舵机构结构轻量化方法

3.1 结构设计

3.1.1 箱体设计计算

箱体结构见图3。

图3 箱体结构示意

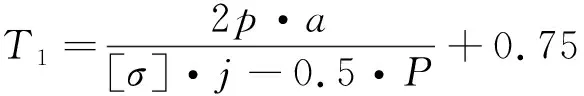

由于箱体圆筒部分只承受内压力,根据船级社压力容器规范要求,箱体最小壁厚为

(2)

式中:为设计压力,MPa;[]为许用应力,MPa;为系数;为内壁半径,mm。

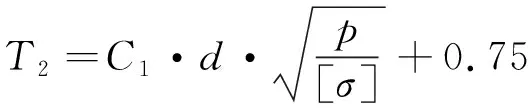

对于箱体底部厚度的计算,可类似于压力容器的平封板的计算,则底部最小厚度为

(3)

式中:为系数;为平板直径,mm;为设计压力, MPa;[]为许用应力,MPa。

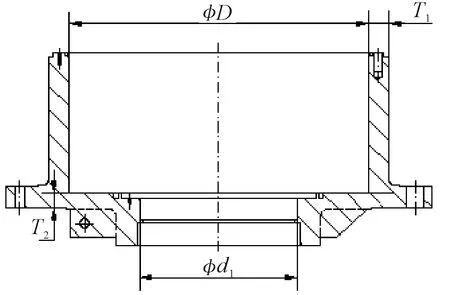

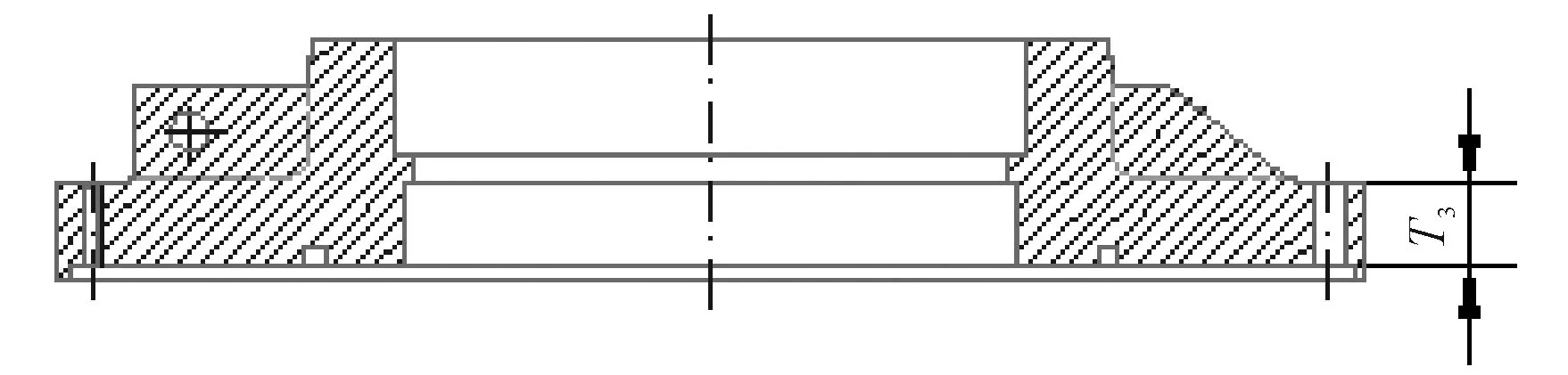

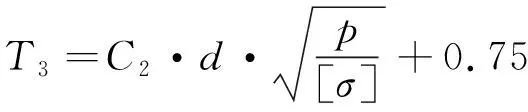

3.1.2 端盖设计计算

端盖相当于压力容器带螺纹连接的平封头,结构见图4。

图4 端盖结构示意

要求最小厚度为

(4)

式中:为系数。

3.1.3 转子设计计算

转子与舵杆结构见图5。

图5 转子与舵杆结构示意

如图5所示,转子与舵杆使用无键锥形连接,转子内径与舵杆的外径相同,由船级社规范计算舵杆最小直径。

(5)

3.2 轻量化优化途径

转舵机构的主要由箱体、端盖、定子、转子和叶片构成,主要质量集中在这些部件上。以质量最优为目标,最大限度地降低各个部件的质量。

舵机质量最小为优化目标,即

min():=

(6)

式中:为舵机质量;为材料的密度;为舵机总体积。

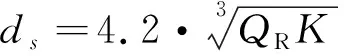

=+++=

π((+)-)·+π(+)·+

(7)

对式(1)~(5)和式(7)进行求解,以得到最优的舵机质量参数。但是这样不能保证舵机的性能,为在保证舵机性能的前提下,兼顾质量最优,采用有限元的方法对优化后的舵机进行仿真,验证其强度,同时针对薄弱位置进行加强。

3.3 轻量化优化流程

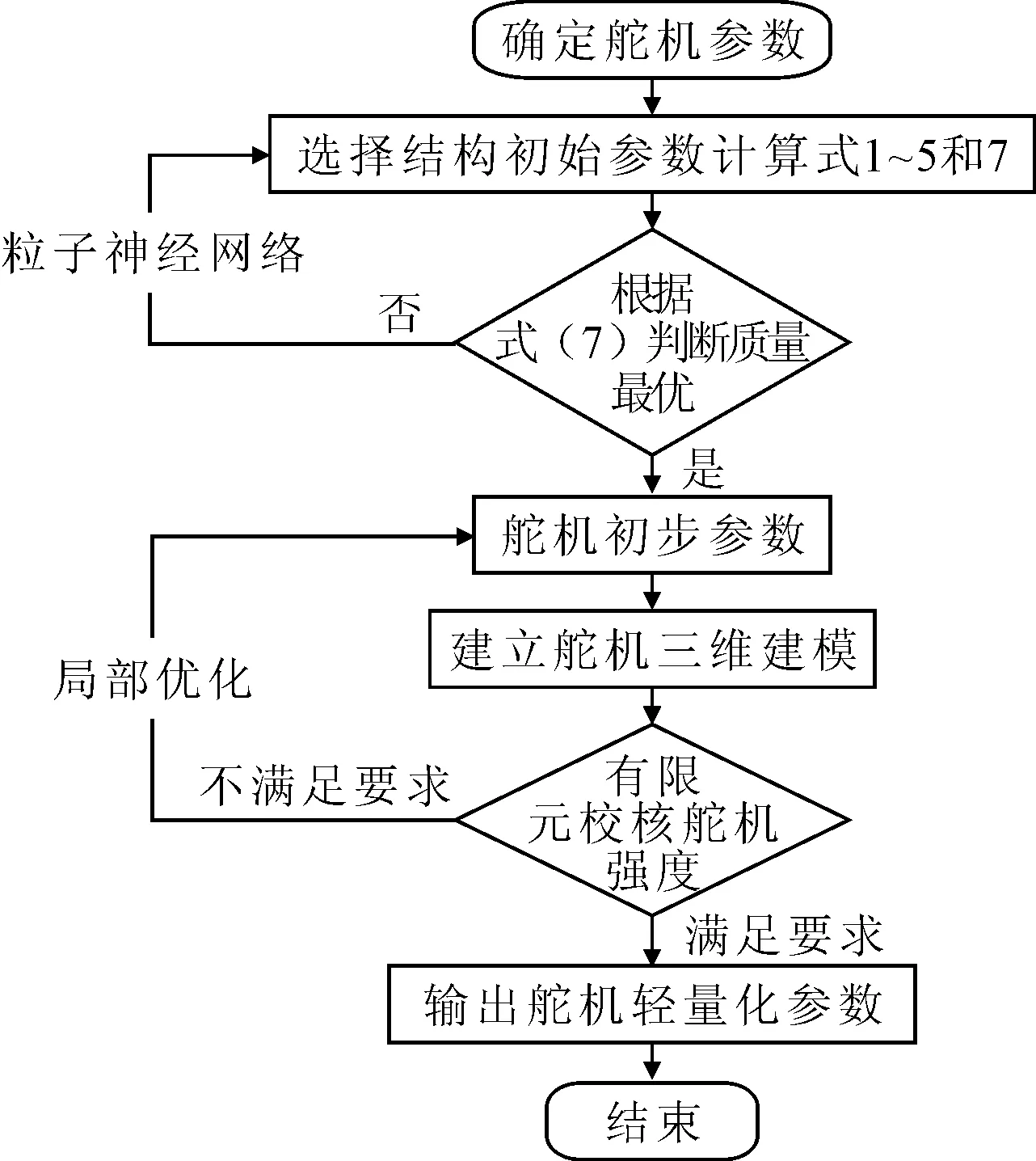

转舵机构轻量化的流程见图6。

图7 转舵机构轻量化方法流程

转叶式舵机结构轻量化的基本步骤如下。

1)根据需求,确定舵机的输出转矩、叶片数等参数。

2)选择箱体高度和内径、转子毂外径等初步参数,计算式(1)~(5)和式(7)。

3)使用粒子群神经网络的方法对式7的结果进行优化判断,得到质量最优的舵机外形参数。

4)对优化后的外形舵机进行取整,得到转舵机构的初步参数,并建立相应的三维模型。

5)使用有限元方法对三维模型进行强度校核,验证不同工况下的舵机是否满足要求。

6)如强度不满足船级社规范要求,则对转舵机构的初步参数和模型进行局部优化,重复步骤4)和5),直到舵机的参数满足不同工况下的舵机性能要求。

4 实例分析

4.1 主要技术参数

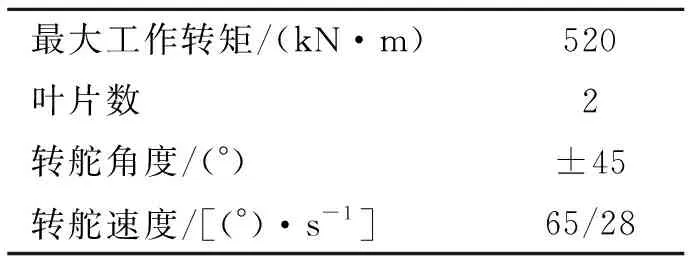

以某型转叶式舵机为对象,开展舵机轻量化设计,其主要技术参数见表1。

表1 主要技术参数

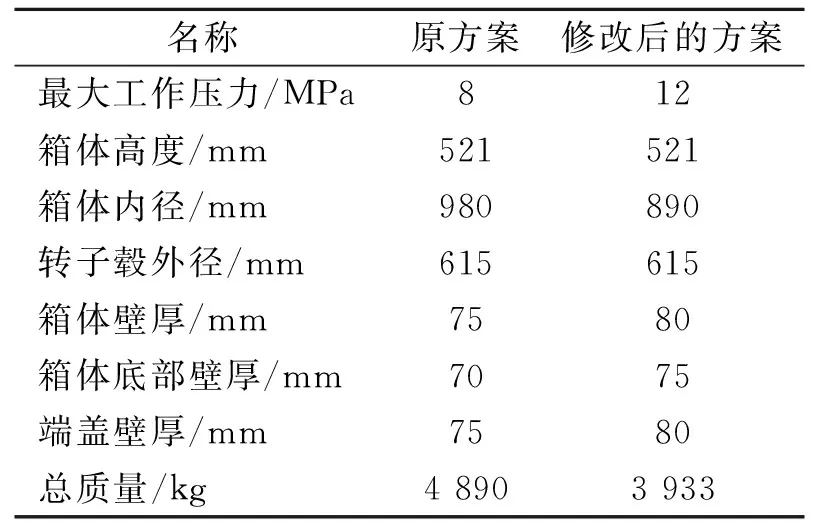

4.2 轻量化优化结果对比

按照前述转舵机构轻量化方法对该型转叶式舵机进行优化,得到转舵机构的主要参数与原方案对比见表2。质量优化后的转叶式舵机转舵机构整体质量为:3 933 kg,较原方案减少质量957 kg,减重19.6%。

表2 转舵机构主要零件尺寸

4.3 强度校核分析

为验证优化后的转叶式舵机强度是否满足船级社规范要求,采用ANSYS对转叶式舵机各零部件进行结构强度分析。转舵机构的最大工作压力为12 MPa,对模型施加12 MPa的液体压力,得到的结构应力云图见图7。

图7 箱体结构综合应力云图

通过分析结果可以得出:箱体端盖定子在最大工作压力工况时,结构部分区域主应力大部分在90 MPa(许用应力,材料抗拉强度为450 MPa,安全系数取5)以内,部分超过90 MPa的区域集中在箱体安装螺钉的底座结合处,该部位不承受液体压力区域,不影响使用安全,因此,箱体端盖定子强度符合船级社规范要求。

5 结论

对国内转叶式舵机体积庞大且笨重的缺点,开展转叶式舵机结构轻量化设计,提出提高工作压力、增加叶片数量和结构优化等降低转叶式舵机质量的方法。在满足强度和性能的要求情况下,优化后的转叶式舵机质量明显降低,轻量化的效果比较明显,同时优化后的转叶式舵机仍然满足工作和规范要求,轻量化设计方法可行。采用该结构轻量化方法,可明显降低转叶式舵机的质量,减少材料浪费,节约成本,而且可为转叶式舵机及其他船用甲板机械的轻量化研究提供参考。