海洋无钻修机平台修井作业方式

2022-07-18杨化东

杨化东

(上海旦蓝海洋工程有限公司, 上海 200120)

0 引 言

近年来,海洋油气资源呈快速增长趋势,海洋工程装备受原油价格波动影响较大,但总体呈规模化快速扩大态势。在海洋工程装备中,欧美的国际知名企业基本把控着大型海洋工程的电力、钻采、控制、水下生产系统等设计和制造。亚洲少数国家,如中国、韩国、新加坡等,其工程装备公司可进行建造和组装。对于浅海海洋工程装备来说,我国已基本实现自主设计建造,尤其是海洋导管架生产平台及配套的各个模块,均实现自主生产[1]。近十年来,国内近海油气产量稳定,均达5×107t[2]。渤海油田是国家的重要能源基地,渤海油田在役模块钻机、修井机达百余台套,且实现多型号、系列化钻修设备的设计和建造自主化。在海洋油气田开发中,无人海洋平台是重要的开发模式,这种开发模式受限于海洋工程结构物承载能力,几乎都没有安装修井机,依靠自升式钻井平台或多功能支持船进行修井作业[3]。可移动钻修设备操作费用高,且受钻井船船期影响,或受平台自身结构限制无法及时修井,部分总资源量可观的油井停产时间已长达1 a或更久。随着我国海洋油气田的持续开发,稳产、增产难度逐年提高,需要对低产能、高含水井进行治理,以经济有效的方式修井,可稳定油田产量、减少停产井数量。

美国Weatherford为应对低油价,降低海洋钻修井成本,推出无井架轻型起下钻设备,配备防喷器(Blow Out Preventer,BOP)可在海洋平台起下钻柱[4]。该系统可替代部分钻修机功能,配备可伸缩井架及液压动力源。模块化设计使该设备体积小,便于运输。为解决钻井船修井费用高昂问题,Huisman公司研制油井干预系统,并配备多功能井架和波浪补偿系统,针对有无隔水导管的井型,提供提升管柱、旋转管柱的修井服务[5]。

国内也相应开展无钻井船起下管柱作业的相关研究,论证配备吊装系统、动力系统、井控系统的工程船进行修井、弃井、增产等作业的可行性[6]。但部分国外先进的钻修井作业方式由于不完全适用我国海洋工程结构类型,不满足作业习惯,或是经济性等原因,并没有大规模应用。

我国海洋油气田在实际生产过程中主要以搬迁钻修机、连续油管作业、液压修井机、钢丝投捞潜油电泵等技术应用于无钻修机平台修井作业,并逐步走向成熟,海洋边际油田低产低效井治理手段逐步丰富。对无钻修机具平台的停产井治理措施进行总结归纳,可为今后无人平台、边际油田修井措施积累经验,也可为前期设计提供参考依据。

1 浅海无钻修机平台修井作业概况

生产井在经过数年生产后会由于电潜泵故障、油井出水、出砂、环空带压等问题产能下降,需要进行起下管柱、更换电泵等常规修井作业。我国海洋油气田钻修机装备已由最初的全面引进国外产品、部分国产化替代至目前完全实现国产化。服役最早的修井机分别为1997年、1998年的美国IRI和加拿大DRECO公司的产品;1999年后,钻修机开始部分国产化,2005年国产化模块钻机也开始在我国海上油气田投入使用。但受限于海洋油气田的储量分布、运输管网部署、海洋平台结构和钻修机经济性的综合影响,井数较少的平台、无人平台通常不配备钻修机机具。无修井设备的平台其低产低效井只能等待钻井船完成修井作业,钻井船修井费用较钻修机修井高120%~300%;无钻修机平台修井作业方式可有效降低停产时间,提高经济效益。

1.1 搬迁修井机作业方式

搬迁修井机作业方式在我国海上油气田已经有较好的应用。各区块钻修机的驱动形式、滑轨跨距、作业能力等存在诸多不同。搬迁修井机修井需对待作业平台与修井机资源进行匹配,修井机具的作业能力须满足目标井作业要求。另一方面,待搬迁修井机须与目标平台的动力系统一致,滑轨跨距尽可能与目标平台相同,否则需对修井机底座进行改造,工作量大,且会增加额外费用,还有可能由于不满足平台稳性校核而无法搬迁。

例如,在渤海A油田搬迁修井机的过程中,在渤海的现役修井机具中进行筛选,按照A平台的规模、作业载荷、动力来源、底座跨距、作业尺寸、修井机布局等参数作为选择依据,最终优选出3套机具。根据机具当时所处的位置论证动复原费用,并根据平台槽口覆盖效果、海洋结构承载力等最终筛选出1套合适的修井机具,对比分析作业时效的经济性,最终确定搬迁方案[7]。

搬迁修井机修井作业与常规修井机作业平台无异,并且可配套顶驱等高效作业设备,其作业效率较高,但是多个油田共享修井机常面临等待机具修井的尴尬局面。

1.2 液压修井机作业方式

1960年,液压举升装置在北美应用进行修井作业(见图1),后逐渐推广到起下套铣、打捞等作业。尼日尔河三角洲地区曾使用液压修井装置进行套管磨铣作业[8]。国外陆地油田已将液压举升装置作为较普遍的修井机具。在海上油气田,由于海洋环境、作业费用等限制,目前仅用于美国墨西哥湾、英国北海、东南亚等海洋平台。

图1 液压举升装置在北美应用

液压修井机在渤海油田LD5-2平台成功完成3口井的修井作业[9]。所应用的液压修井机结构紧凑,搬迁方便,适用于面积小、承载能力低的无钻修机海洋平台。液压修井机依靠多根油缸配合作业,用于在纵向上举升或下放井下管柱;旋转夹持装置采用卡瓦传递扭矩,并实现轴向旋转施加扭矩;集成式平台滑移系统可满足海洋丛式井作业需求。常用作业设备的主要作业能力如表1所示。液压修井机在文昌、涠洲也开展换泵、换管柱等作业,均取得较好效果[10]。

表1 海洋平台液压举升装置主要作业能力

液压修井机的优势在于其高度模块化,总质量轻,吊装、运输方便,占用空间少,并且可自带动力源,与海洋平台兼容性强,适用于没有配备修井机的海洋平台,但对于没有住宿模块的海洋平台,还需要配备生活支持平台。

1.3 钢丝投捞潜油电泵作业方式

潜油电泵举升在海上油气田人工举升方式中占比达90%。由于潜油电泵机组所处环境恶劣,长期被井下高温高压流体浸泡,电机烧毁及电缆故障频发,因此检泵作业是修井的一项重要工作。检泵作业需依靠钻修井设备支持,对于无钻修机平台只能采用钻井船修井方式,单井投资高,甚至修井费用高于单井产量收益,因而只能关停等待多口井一起维修,严重影响油田整体产能[11]。钢丝投捞潜油电泵是一种新技术,可以利用钢丝将潜油电泵机组通过大尺寸生产管柱起升和下放,修井不需要动用钻修机具。

钢丝投捞潜油电泵构造分为潜油电泵机组和潜油电泵外筒两部分。潜油电泵下部至生产层位的管柱结构与常规井相同,完井阶段潜油电泵外筒和油管同时下放,油管尺寸较常规尺寸稍大,通常为5.51 寸(1寸≈3.33 cm),潜油电泵机组在后期通过钢丝携带下放。此项技术的关键在于电缆的对插,电缆从电泵外筒穿越至电机为其提供动力,并在外筒内部保留回插接头,钢丝作业下放潜油电泵连接回插接头,海面的电力通过电缆传输至潜油电泵,实现动力供应。

在生产过程中,若电泵发生故障,则通过钢丝作业打捞出潜油电泵,在完成潜油电泵的维修或更换后,再通过钢丝作业下放[12]。

钢丝投捞潜油电泵技术由于不动管柱而无须压井作业[13-14],可避免井底污染和产量损失,钢丝作业也无须依靠钻修机、钻井船作业,因而投资较少。但对于井斜角较大的井,潜油电泵难以依靠自重下放到位,有一定局限性。

1.4 连续油管作业方式

连续油管设备于1962 年由美国加利福尼亚石油公司研发成功,我国于1977年应用,在青海、吐哈、大庆、川庆、胜利等油田先后应用于切割、解堵、压井及测试等作业。连续油管作业方式从最初的修井作业逐渐完善,适合钻井、完井及增产等多种海洋石油作业[15](见图2)。在海洋作业中,由于无须依靠钻修机装备而越来越受到重视。

图2 连续油管作业装备

连续油管挠性良好,整根钢管可达几千米长,作业设备体积较小,不受海洋平台规模限制,在很多作业场合可替代普通油管。连续油管作业装备由循环系统、压力控制系统、连续油管滚筒、控制系统、动力系统等构成。连续油管的管体缠绕在滚筒绞盘上,通过动力系统为滚筒缠放提供动力,实现连续油管的提升和下放;循环系统为装备提供循环液体所需的压力;压力控制系统则主要对地层压力进行控制。

连续油管作业装备相较于传统作业机具具有多种优势:(1) 连续油管设备质量轻,其主要设备系统尺寸较小;(2) 提升下放管柱无接头,无须人工钻台操作,可大幅提高提升下放速度和作业效率;(3) 提升下放管柱过程无须停泵,可连续循环,降低停泵卡钻风险,也降低井涌井喷概率[16]。

连续油管作业装备已在渤海油田绥中、渤中、锦州等区域进行酸洗、清蜡、冲砂、排液等作业,均取得较好的效果。此外,连续油管作业主要应用于小尺寸井眼侧钻等增产措施,难以满足海上大尺寸井眼高产量的要求。

2 无钻修机平台修井作业方式瓶颈问题

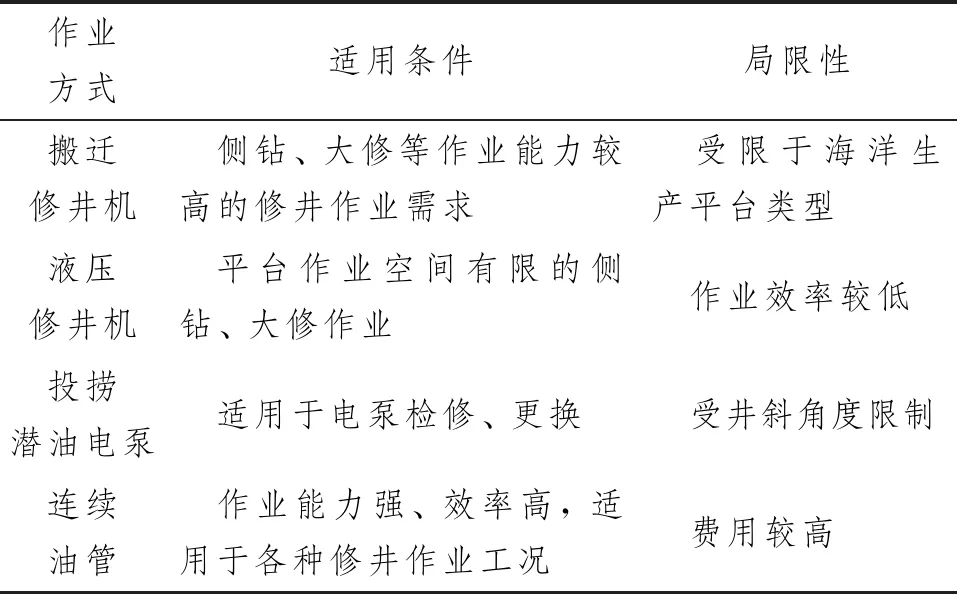

多种无钻修机平台修井技术的应用已经使不少长期关停井得以重新生产。然而不同海域位置、井身结构、平台自身结构以及海底路由布置使无钻修机平台修井千差万别,需根据实际情况开展研究。前文所述的各项修井作业方式虽能够解决部分修井难题,但均存在一定的局限性。例如:钢丝投捞潜油电泵技术在钻完井阶段就需按照投捞电泵方式进行井筒结构设计,否则需动用钻井船进行完井管柱结构的更改设计;搬迁修井机技术面临资源受限和动力、接口不匹配等问题,并存在钻修井安装后校核无法满足稳性要求的情况;连续油管作业虽可满足多种作业需求,但费用相对高昂,为单井动复员进行修井难以满足经济要求;液压修井机作业效率较低,仅能单根起下钻,钻具、油管提升卸扣时间长。

无钻修机平台修井技术目前国内已基本掌握,并且投入生产,但海洋工程装备的核心部件,如动力装备、高压设备、控制系统的故障率高,在陆地油田应用较多的国产设备面临在海上难以推广的问题。国内目前已有宝鸡石油钢管有限责任公司等企业对连续油管材料进行自主研发和生产,甚至出口到国外,但适应各种井下环境的钛合金材料种类还需丰富,且相应的焊接工艺及检测技术仍待完善[17-18]。

未来,我国海洋无钻修机钻井作业的改进方向一方面在于降低作业工期,拓展思维,以新技术、新装备的引入简化作业工艺,提高作业效率;另一方面,需要降低作业费用,研发简易作业机具,不依靠复杂昂贵的海洋作业机具进行作业;再有,需要结合油田开发整体规划,将综合调整、井槽调整等对平台规模产生影响的因素纳入整体开发考虑范畴。

3 无钻修机平台修井作业方式展望

虽然无钻修机平台修井面临诸多难题,随着对海洋低产低效井治理的关注与重视,未来该修井作业方式也将迎来多种利好。

3.1 标准化海洋生产平台建设

我国已建成的海洋生产平台有百余座,目前的平台结构各异,布局各不相同,不利于修井机区域共享,也不利于简易修井装备推广。我国海洋油气田已开展平台标准化的研究工作,部分成果已落地。渤海KL10-4油田的平台标准化试点建设即是一项成果[19]。标准化平台建设是基于目标油田储量规模、油品类型、原油外输方式等进行优选匹配、选择结构和布局的标准化基础平台,并进行有针对性的改进。标准化平台为修井带来的好处是修井机区域可以共享,在相邻海域或油田,几个平台共享一套或多套修井机具。修井机具可在各平台间调配,且修井机具的水、电、气接口一致,滑轨跨距相同,对于同规模的海洋平台可实现简单快捷的对接。对于同一套修井装备,在不同平台作业,操作队伍熟练程度也可大幅提高。

3.2 修井装备自动化设计

海洋修井机具较钻井船修井作业效率低,提高修井设备自动化水平,一方面可以降低操作人员数量,另一方面可大幅降低劳动强度,提高修井作业效率。国内外已经开展相关的自动化设计工作,但海洋修井自动化进程缓慢。未来,随着二层台排管机、气动卡瓦、修井铁钻工、自动化抓管机等[20-21]自动化装备的应用,可实现管柱从海洋驳船下放至井底及其逆过程的全自动化操作[22],将为提高海洋修井效率提供较大帮助。此外,高效液压修井机技术、根据井下作业参数统筹修井等技术未来也有望为拓展提高海洋修井效率作出贡献。

4 结 论

通过对多种无钻修机平台修井作业方式的分析对比,对各种作业方式的适用性进行分析,如表2所示。

表2 无钻修机平台修井作业方式适用性

海上多种无钻修机平台修井作业方式的改进为提高产量、减少停产井数量提供有力支持,但仍有部分长停井由于其特殊情况而不能有效复产,未来可进一步改善的方面如下:

(1) 随着标准化平台的推广,海洋修井作业方式将取得更大进展,应将修井标准化纳入平台标准化之中。

(2) 海洋平台修井需统筹考虑,做好油田开发整体设计、区域层次规划等工作。

(3) 无钻修机平台修井需以降低作业费用和提高作业时效为关注重点。