某海底管道事故原因分析及相关治理对策建议

2022-07-18郎一鸣赵怀岗吕旭鹏

郎一鸣, 赵怀岗, 吕旭鹏, 张 翼

(中海石油(中国)有限公司 上海分公司, 上海 200030)

0 引 言

中国东海某海域28英寸(1英寸=0.025 4 m)天然气长输登陆海底管道于2006年建成投产,全长为344.819 km,水深为0~97 m,全程挖沟1 m或3 m,在管道路由穿越航道区挖沟3 m,3 km登陆段预挖沟3 m,3 m沟深处人工回填至少1 m,总体走向呈东南(SE)~西北(NW)向展布。其中KP250~KP345(KP为平面位置坐标距管线起点的距离)段路由位于六横岛与象山港之间并向外延伸的海域。该区域有多个航道穿越,1个象山深水航道经过,大小船只穿梭,锚泊、拖曳铁锚时有发生,对海底管道安全造成严重威胁[1-2];此海域历来又是渔业劳作场所,渔业活动相当频繁[3];每年夏季还会受到部分台风不同程度的影响,风暴、潮流、波浪均会对海底产生强烈的冲刷和侵蚀[4-5]。

为确保管道的安全使用,摸清海底管道状态和变化情况,及时掌握其赋存状态和变化规律,先后在2006年、2007—2008年、2009—2010年、2012年、2013年、2017年、2018年、2019年、2020年进行多次路由调查和遥控无人潜水器(Remotely Operated Vehicle,ROV)勘察。2020年3月路由调查发现,28英寸海底管道KP276~KP280全部裸露,管道埋深为-0.34~0.41 m,悬跨4处、最长悬跨为13 m、最大悬跨高度为0.34 m。其中KP276.800~KP279.885段向西南方向位移,位移段总长约3 085 m,最大位移约72 m,位于KP278.00~KP278.03处,位移段距宁波终端直线距离约63 km,具体如图1所示。

图1 位移管线位置示例

由于海床表面凹凸不平而且海底管道受波浪和海流的冲刷作用,海底管道不可避免地会出现悬跨现象[6]。这种非设计管道悬跨的出现会增加管道破坏的可能性,不利于其安全运行。海流通过海底管道悬跨段时,管道会受到水动力的作用,严重时管道将受迫产生涡激振动(Vortex-Induced Vibration,VIV)[7]。当管道悬跨长度达到某值时,管道易发生破坏、泄漏等,这会造成严重的经济损失和恶劣的社会影响[8-9]。28英寸外输登陆海底管道为天然气外输主要通道,管道失效在严重影响公司产量的同时会危害海洋环境。需要根据历史检测资料并结合区域海洋水文地质条件、泥沙动力条件,通过在位VIV临界悬跨长度、疲劳寿命和侧向稳定性计算分析,并辅助现场探摸管道本体有无机械损伤和配重层破损进行综合判断,为海底管道的精准施措提供指导。

1 某28英寸管道近岸端63 km处发生3 km偏移

28英寸天然气海底管道路由近岸段KP250~KP345处的水深由0.2 m逐渐加深至52.9 m,平均坡降为0.56‰。总体地形由岸向外逐渐降低,其中多处出现小的波状起伏(见图2)。海底地形总体的起伏变化大致可分为近岸平缓带和快速下降带,目前发生3 km偏移段KP276.8~KP279.8正处于海床的快速下降带。快速下降带分布范围大致为KP287~KP250,为一个水下斜坡(属东海沿海水下岸坡区),水深由16.6 m快速加深至52.9 m,平均坡降为0.98‰。

图2 KP250~344段沿管道轴线水深剖面图

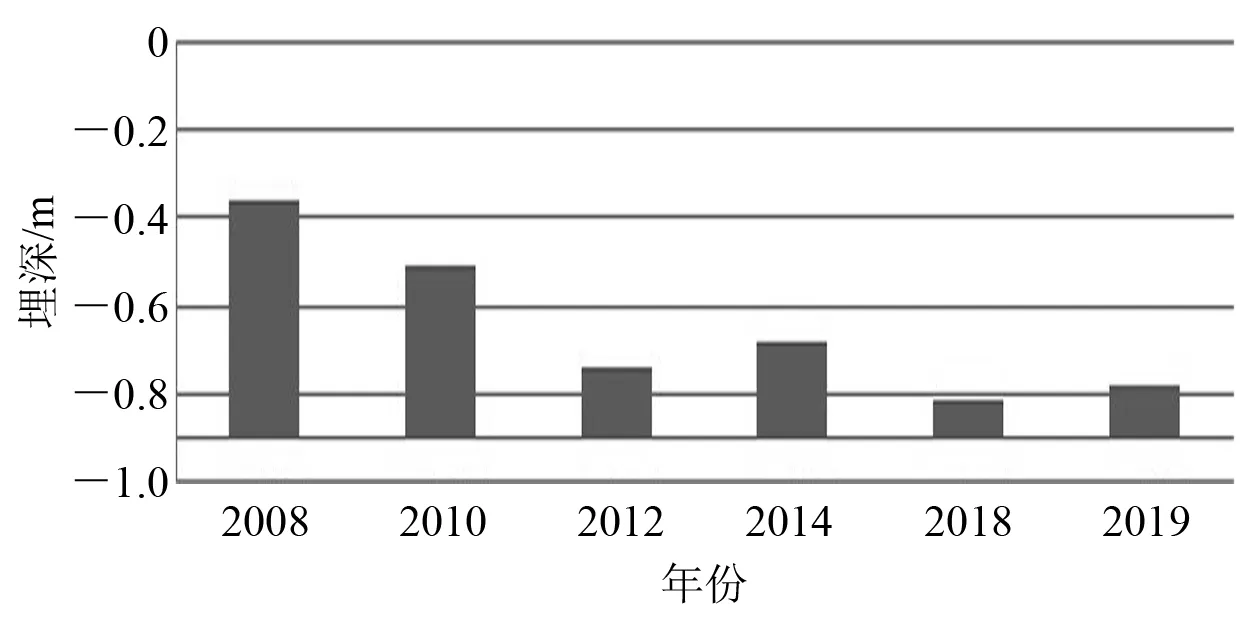

根据2008年、2010年、2012年、2014年、2018年和2019年检测资料, KP279~KP280段管道发生裸露的情况比较严重,具体如图3所示。从2008年起管线整体开始裸露,并有裸露加大的趋势,直至2018年首次出现悬跨段,发现20处悬跨段,最大悬跨长度为21.7 m。2019年调查发现平均裸露深度有所缓解,悬跨段数量减少至11处,最大悬跨长度为21.6 m。

图3 KP279~KP280段管道平均裸露变化趋势

1.1 临界悬跨长度、疲劳寿命和侧向稳定性计算

由于海床冲刷,管道在服役期间形成悬跨,在环境载荷的作用下,悬跨管道后面会产生尾流和旋涡,旋涡的产生和泄放会对管道产生周期性的作用力,并产生VIV[10],大幅缩短管道的疲劳寿命,影响生产。

关于管道的临界悬跨长度计算,传统的做法是以避免VIV的产生为设计依据,现考虑经济性原因,充分考虑管道悬跨疲劳问题和稳定性问题,且管道起振跨长须小于疲劳临界极限跨长[11],采用计算软件计算管道允许临界悬跨长度。

1.1.1 VIV起振跨长计算

(1)

式中:fn为海底管道自然频率;C1和C3为边界条件因子;CSF为混凝土刚度等效因子;E为钢材弹性模量;I为管道惯性矩;me为有效质量;Leff为有效跨长。

目前工程上分析VIV的做法是根据典型的试验数据,对实际结果和流体的基本参数(约化速度VR、质量参数、约化阻尼)进行计算,以判定VIV的可能性。DNV-RP-F105[13]对于悬跨起振的水平向和竖直向约化速度的定义为

(2)

(3)

式(2)和式(3)中:VIL,R,onset为顺流向VIV开始时的折减速度;VCF,R,onset为横向VIV开始时的折减速度;γon,IL和γon,CF为安全因数;Ksd为稳定性系数,ψproxi,onset和ψtrench,onset分别为海床修正系数和掩埋修正系数。

约化速度VR,onset计算式为

(4)

式中:U为来流速度。

由式(1)~(4)即可求得管道水平向和竖直向起振长度。

1.1.2 极端极限状态(Ultimate Limit State,ULS)跨长计算

(1) 整体屈曲

管线平铺在海床上或出现悬跨都需要考虑管线的整体屈曲问题,通常利用欧拉压杆模型对管线整体屈曲问题进行分析。临界屈曲载荷计算式为

(5)

式中:CSF为刚度等效系数;C2为边界条件因子;Leff为有效跨长。

(2) 局部屈曲

管线悬跨段在内外载荷的作用下容易出现局部屈曲问题。DNV-OS-F101[14]将局部屈曲问题分为载荷控制情况和位移控制情况。由于悬跨所受载荷为力载荷,本次分析选用载荷控制情况进行局部屈曲分析,计算式为

(6)

式中:γm为材料抗力系数;γSC为安全级数抗力系数;Msd为设计弯矩;αc为流变应力系数;Mp(t)和Sp(t)反映管线的塑性能力,Mp=fy(D-t)2t,Sp=fyπ(D-t)t;Ssd为设计轴力;pi和pe分别为内压和外压;αp为压力系数;pb为特征破裂压力。

1.1.3 疲劳寿命计算

在进行管道悬跨分析时,往往需要考虑管道的疲劳问题,旋涡脱落引起的VIV会降低管道的疲劳寿命,威胁管道的完整性,影响生产。本次分析选用Fatfree软件对悬跨管道疲劳寿命进行分析。Fatfree软件由DNV-GL基于DNV-RP-105“Free Spanning Pipelines”开发,专门用来设计和评估深海底管线线悬跨,其具有准确性、高效性等优点,在工程上已被广泛应用[15]。

1.1.4 侧向稳定性计算

使用AGA“PRCI Pipeline Stability Analysis Software Suite”LEVEL2 软件进行侧向稳定性分析[16],LEVEL2根据准动态的计算方法,通过对管线所受到的由浪流引起的水动力和土壤对管线移动的抵抗力的比较,判断管线在设计风暴潮中是否移动。当考虑管道沉降等对水动力的影响时,根据AGA“Submarine Pipeline On-Bottom Stability”,Volume 1&2,保守分析,水动力折减因数都选取1。

在AGA LEVEL2中,当以下条件同时满足时,管道是稳定的:

(1) 4 h风暴潮结束U1/100流速下的安全因数大于1;

(2) 3 h追加的风暴潮结束U1/1 000流速下的安全因数大于1。

1.2 计算结果分析

1.2.1 VIV起振跨长计算

根据DNV-RP-F105计算的KP276.8~KP279.8段的最大启振跨长为17.116 m(见表1),建议对该区段内悬跨长度大于17 m的悬跨段都进行处理,至少满足处理后的悬跨长度小于17 m,建议处理后悬跨长度小于15 m。

表1 操作期自由悬跨计算结果 m

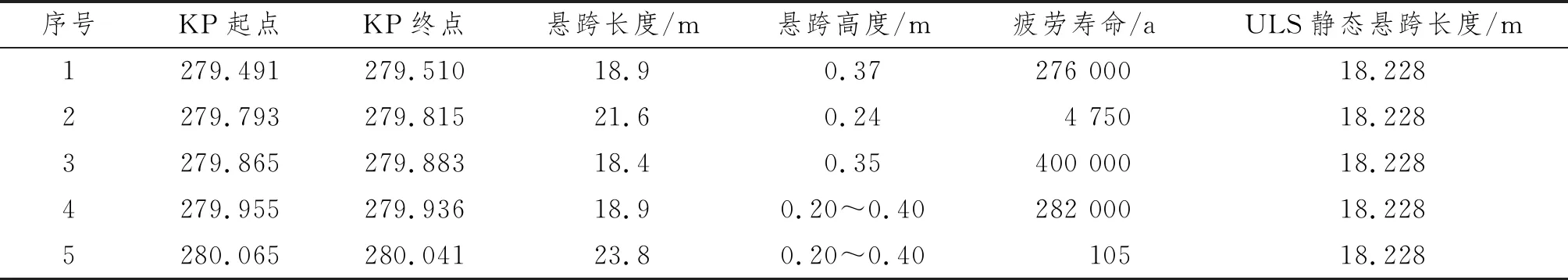

1.2.2 疲劳寿命计算

对探摸到的操作期悬跨进行VIV筛查分析、静态悬跨分析、VIV疲劳分析,位移管道出现的悬跨满足VIV疲劳强度要求,但其中5处悬跨不满足静态悬跨校核要求(见表2),这些管段的悬跨长度都超过ULS静态悬跨长度,需要进行悬跨保护处理,以确保悬跨长度满足许用静态悬跨长度的要求。

表2 VIV疲劳计算结果

1.2.3 稳定性计算

侧向稳定性主要分析管线在裸露之后,管线在操作期潮流作用下会不会发生侧向位移,从而影响操作期管线安全。分析过程中需要考虑的环境载荷[12]如下:

(1) 百年一遇流和十年一遇波;

(2) 十年一遇流和百年一遇波。

AGA LEVEL2的稳定计算结果如表3所示。该区段水深较浅,普遍在26 m左右,百年一遇底部流速为2.37 m/s。在十年一遇流和百年一遇波、百年一遇流和十年一遇波的条件下,ZY72工况的安全因数均小于1,不满足稳定性要求;在ZY70工况下只有十年一遇流和百年一遇波的3 h追加的风暴潮期的安全因数达到1,其余计算结果不满足稳定性要求;在十年一遇流和百年一遇波条件下,ZY69工况在3 h追加的风暴潮期的安全因数小于1,不满足稳定性要求。由计算结果可知,该区段的管线裸露会造成管线偏移,另外还须进一步关注管线偏移裸露之后波流作用下管线下方掏空造成悬跨VIV失效、可能的渔船拖锚造成管道弯曲失效和进一步水平失稳的风险。

表3 侧向稳定性计算结果(操作期长期运行工况) m

1.3 偏移原因分析及处理措施建议

1.3.1 潮流分析

根据2002年管线路由设计期间设置的临时潮流站分析的流数数据,近岸段底层最大流速相对较大,因水深相对较浅,最大涨落潮垂线平均流速为1.00 m/s,底层最大流速相对较大,一般在0.75 m/s以上,百年一遇底部流速达2.37 m/s。就流速与管线的夹角而言,由于波流的流动具有旋转流的特征,因此流速与管线的夹角难以准确判断。

1.3.2 泥沙特征和海洋动力条件分析

东海泥沙粒径的分布特征与海洋动力条件有关[17-18]。在近岸泥质沉积带,泥沙主要来自长江入海泥沙在沿岸流作用下的向南运移,形成一条宽约100 km、与浙闽沿岸基本平行的泥质带。受黄海暖流、黑潮水和台湾暖流形成的几道屏障的影响,长江入海的细颗粒泥沙向东运动时受阻,因此,近岸浅水区以泥和粉砂为主的细颗粒泥沙沉积带为主,外陆架以较粗的泥沙为主[19]。

就各管线所在水域的泥沙特性而言,28英寸海底输油管道所在象山港悬沙和底质主要由粉砂和黏土构成,前者质量分数为48.95%~53.53%,后者质量分数为32.86%~34.48%,中值粒径为0.006~0.007 mm。根据2002年春晓气田群开发建设项目海底管道路由调查,沿28英寸管线海底泥沙组分在KP160~KP345以黏土为主,KP0~ KP160以砂为主。

再者浙江沿海泥沙来源主要有长江入海泥沙和浙江省内钱塘江、瓯江、椒江等6大河流的入海泥沙。浙江省的入 海河流年均总输砂量不足1 000万t,而长江大通站的年平均输砂量在20纪八九十年代平均为4.6亿t,是浙江沿海泥沙的主要来源[20]。近年来三峡水库建成运行及上游水土保持等原因使入海泥沙量急剧下降,2003—2010年的年平均输砂量下降至1.48亿t,较20世纪八九十年代减少近70%。随着长江口来砂量的减少,长江口已有淤积放缓甚至转淤为冲的趋势[21]。

为此近岸段KP276.8~KP279.8段管线偏移主要原因如下:(1) 管线当时的设计埋深不是很大,沟深为1 m,管子加配重直径达911 mm,后挖沟之后管顶基本与海床平行;(2) 长江输砂量减少和周边沿岸工程的增多改变原来的海床冲淤的动态平衡过程;(3) 东海海域为强潮海域,潮差大,潮流动力强,受台风影响频繁,近岸段海床底质为粉质淤泥海床,特别在台风经过强潮水流作用下易发生流变。当海底管道敷设在这些性质不稳定海床上时很可能由于海床塌陷、滑动、冲蚀而发生强度或水平失稳破坏。近岸段28英寸管道裸露之后,在操作期百年一遇风暴潮作用下会具有水平失稳风险。

1.3.3 建议措施

近岸段潮流动力条件比近平台段更大,近岸淤泥质海床在强潮的作用下存在较大的流变性,当管道敷设在这些区域时,会发生海床塌陷、滑动、冲蚀等管道变形和强度破坏。鉴于该区域水深浅、底部流速大,建议管道在水平失稳之后在在位强度满足设计的情况下,采用挖沟埋设距离顶0.5~1.0 m,通过后挖沟自然回填的保护方式,是尊重自然、因势利导的海底管道保护方式。挖沟深度需要考虑近年来该区域最大海床变幅。

不建议采用抛石或砂袋的治理方式,主要考虑该区域实测最大潮流流速约1 m/s,百年一遇底部流速为2.37 m/s,潮流对抛石的冲击大,石堆和砂袋会造成周边海床二次冲刷,并造成堆石或砂袋失稳和坍塌,对管道造成二次伤害。该方案适合潮流动力小的深水区域,不建议在潮流动力大的浅水区采用该方案。

2 综合预防性措施

鉴于东海沿岸海域处于强潮海域,随着长江口来砂量的锐减和东海沿岸经济大省周边人类活动增多,原本建设期间稳定的登陆管道发生不同程度的冲刷、裸露、掏空、悬跨断裂事故,以及船舶拖锚拉断事故,为此非常有必要对东海海域已有的3条长输登陆海底管道现状进行定期检测,及时发现存在的安全隐患[22],并根据检测状态变化情况进行风险识别,从海洋动力、海床冲淤、地质条件、海洋开发活动和管道状态变化等方面,结合国内外海底管道风险及断裂事故调研,对现有管道存在的裸露、悬跨和断裂问题进行综合分析,探索管道裸露、悬跨、失稳原因,研究已建管道路由海域环境条件对管道运行安全的影响,根据裸露情况、水深条件、海洋和泥沙动力条件、渔业活动条件进行风险分析并打分,从而识别高风险段、中风险段和低风险段,并根据风险段提出综合管理建议和预防性措施,为海底管道工程管理提供技术支撑。主要的综合预防性措施如下:

(1) 合理选线。海底管道选线应该避免经过不利的强潮流、波浪动力海域,尽可能选取地形平坦且稳定的海床,避开海床起伏较大、冲淤严重以及存在浅层气、水下砂波等区域;尽可能远离航道、渔业活动区、矿业活动区,若确实不能避免,在设计阶段应设计相应的保护措施。

(2) 合理设计。管道埋深对管道安全非常重要,管道一旦裸露悬跨,会造成安全风险。在运行期进行悬跨段抢修或维修成本高、风险大,因此在设计阶段须充分研究并预测海床冲淤变化规律,科学预测管道在运行期内可能的最低冲刷高程,尽可能避免管道因冲刷而裸露、悬跨情况的发生。对确实难以埋入安全深度以下的管道,须预先做好管道防冲保护措施。

(3) 质量控制。调查发现众多埋设的海底管道的实际埋深都没有达到设计埋深,在运行期出现裸露悬跨,在潮流和波浪动力条件下管道发生疲劳断裂,施工须严格按照设计要求进行敷设,确保施工结束后管道埋深达到设计要求。加强对海底管道施工质量监督、严格执行施工验收标准能够有效减少由管道施工质量问题而引起的管道破坏。

(4) 运行期定期检测和巡查。对海底管道进行检测和巡查能够及时发现管道危险,这是现今保证海底管道在役期间安全运行的有效手段。海底管道检测分为管内检测和管外检测两种。管内检测主要利用各种检测工具对管道内壁的腐蚀情况、裂纹、壁厚和管道的几何变形情况进行检测;管外检测主要依靠潜水员或探测仪器对管道埋深情况、管道周围的冲刷、管道外部损伤情况、防腐涂层和配重层情况、牺牲阳极块情况、管道支承情况和管道周围海底情况进行检查。

(5) 管道保护。在海底管道建成后,对海底管道保护区和海底管道的线路等设置标识,并及时向海洋行政主管部门备案。进行日常保护和巡查工作,禁止在海底电缆管道保护区内从事挖砂、钻探、打桩、抛锚、拖锚、底拖捕捞、张网、养殖或其他可能破坏海底电缆管道安全的海上作业。定期巡查及时发现在海底管道保护范围内非法施工和作业活动,避免危及海底管道事件发生,排除安全隐患,维护管道安全正常运行。

(6) 风险分析。管道的风险分析、风险评价贯穿于整个管道的设计、建造、运行和管理的全过程,为管线的业主和作业者提供一种经常性的风险决策方法。尽管油气管道输送公司在设计、施工、操作期间采取各种技术手段防止大量事故的发生,但是由于管道所处环境复杂多变,常规的预防措施仍难以确保油气管道的长期安全运行。通过风险分析,发现海底管道风险所处风险状况,增加高风险度检测频次,分析高风险段主要风险要素,提出高风险段管道运行维护对策。

(7) 科研合作。进行东海强潮海域水文地质调查研究,相关成果整理和解释,为已铺海底管道风险识别和相关治理措施进行指导,为以后新铺海底管道的路由选择、沟深设计进行技术指导。

3 结 论

海底管道失效的原因较多,既可能来自管材自身的缺陷也可能来自管道周围环境的作用,从海底管道所处外部环境条件出发,考虑海底潮流和泥沙特征等相关因素,对事故管道的悬跨、疲劳寿命和在位稳定性进行研究,分析管道偏移原因,并从多个角度对海底管道的综合预防性措施提出建议,能够为海底管道的维护和管理提供指导。