浅水海洋平台悬跨式隔水管设计方法

2022-07-18王召,屈衍,罗岚,秦伟

王 召, 屈 衍, 罗 岚, 秦 伟

(南方科技大学 海洋科学与工程系, 广东 深圳 518005)

0 引 言

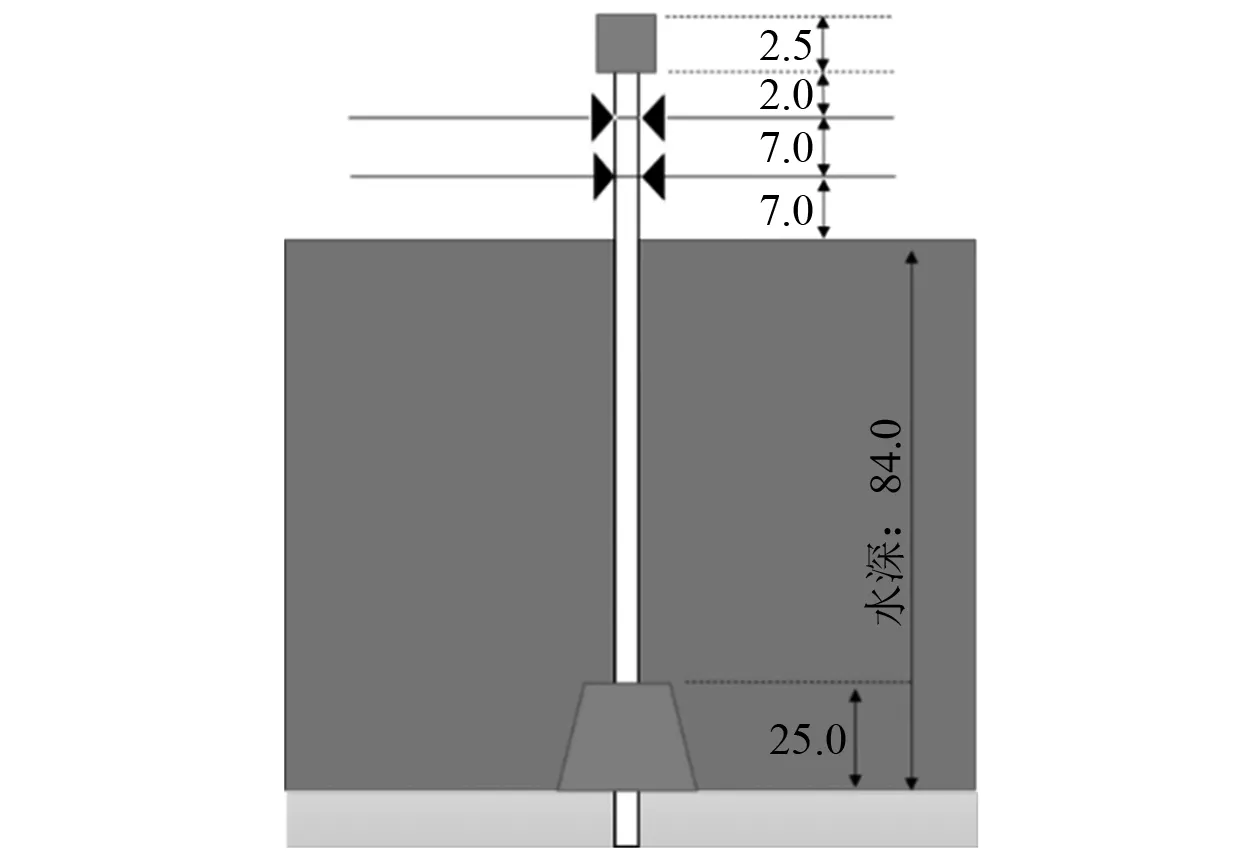

隔水管是连接海洋平台与海底井口的重要设备,隔水管的受力非常复杂,其强度分析和疲劳校核在设计中非常重要。隔水管主要有顶部张力式和固定式两种形式,前者主要应用于浮式钻井船,后者主要应用于导管架平台、自升式平台等[1]。国内对隔水管的力学性能分析进行了许多研究:李军强等[2]采用随机振动的理论和方法进行随机载荷波浪力作用下立管的随机振动研究;贾星兰等[3]采用泛函变方法导出隔水管的振动微分方程,对隔水管进行动力响应分析;林海花等[4]探讨在波浪流共同作用下隔水管的动力响应并进行涡激振动(Vortex-Induced Vibration,VIV)分析。在某些实际项目中,出于成本控制和施工要求,浅水可移动式生产平台隔水管可采用悬跨式,即水下部分没有支撑结构,仅在平台甲板上设置限位结构,同时在海底采用混凝土底座以增强隔水管的总体稳定性,具体如图1[5]所示。本文对隔水管进行简化计算,分析强度极限和VIV疲劳,并提出改善VIV疲劳的方法[6]。

单位:m

1 悬跨式隔水管设计流程及方法

图2为悬跨式隔水管设计流程图。在进行隔水管设计分析时需要注意分析中不考虑土壤的作用,将隔水管等效为截面属性相同的管道。等效模型虽然不能表示隔水管内部不同管道的拉伸状况,但是整个模型的有效张力是准确的,以这种方式对系统进行建模的优点是可以快速地评估隔水管系统的整体行为。极限强度初步分析使用规则波方法对等效的隔水管进行极限分析,在载荷工况评估中除了应考虑施加在平台上不同的顶部张力外,还应考虑张紧器失效工况。隔水管的等效方法在第2节中进行介绍。评估张力变化对立管响应和极端井口运动的影响,并确定最佳张力。通过极限强度分析可得到隔水管的高应力区域和井口运动的极限范围。在VIV初步分析中同时使用长期海浪和极端海浪数据[7-8]对顶部张力对VIV响应影响的敏感性进行研究,研究增加顶部张力对降低VIV响应的影响。分析结果用于生成由VIV造成的井口位移柱状图。疲劳分析同样采用隔水管等效模型并采用随机波浪,分析结果显示隔水管外部潜在的疲劳临界区域,同时提供基于井口运动的直方图[9-11]。

图2 悬跨式隔水管设计流程

2 等效模型设计

隔水管等效的目的是简化计算,等效前后立管的总体性能不能发生改变。认为:立管轴向刚度不发生变化,否则将影响立管轴向运动性能和轴向应力计算结果;抗弯刚度也不发生变化。湿重等效是重要的一方面,之前有不少学者按照立管和管内液体总重等效来确定,但是总重等效会影响立管的等效重量,进而影响立管的性质,会带来计算结果的不精确。本文按照立管重量和管内液体重量分别等效的原则,不会对立管的性质造成影响。

隔水管等效模型设计过程分为以下几步:

(1) 将立管的多个界面运用等效原则等效成为一个单管,并使用相关计算软件得到立管应力计算要素,如有效张力和弯矩等;

(2) 运用应力分配原则,将应力计算要素分配到管中管结构的截面上;

(3) 依据等效应力计算公式分别计算得到管中管结构不同截面上的等效应力。

完全等效法遵循以下等效原则[12-13]:

(1) 立管的轴向刚度等效

EeqAeq=EcAc+EtAt

(1)

(2)立管的抗弯刚度等效

EeqIeq=EcIc+EtIt

(2)

(3)立管的质量等效

ρeq-rVeq-r=ρcVc+ρtVt

(3)

(4)管内液体的质量等效

ρeq-cVeq-c=ρc-cVc-c+ρt-cVt-c

(4)

(5)最大外径等效

Deq=Dc

(5)

式(1)~式(5)中:E为弹性模量;A为面积;I为惯性矩;ρ为密度;V为体积; 下标c、t、t-c分别表示套管、油管、油管内的液体;Eeq为等效弹性模量;Aeq为等效横截面积;Ieq为等效惯性矩;ρeq-r为立管等效密度;ρeq-c为管内液体等效密度;Deq和Dc分别为等效后的直径和套管最外层的直径。

式(1)~式(5)中,等式右边为已知量。根据式(1)、式(2)和式(5)确定管道外径、内径和弹性模量后,根据式(3)和式(4)确定管道的等效密度和管内液体的等效密度。

完全等效可实现控制方程中计算要素的等效,能够完全模拟实际隔水管中管结构的特性,并且由于立管的特性不发生变化,无须调整其他水动力参数。等效后立管的外径与等效前的最外层套管的外径保持一致,即Deq=Dc,因此立管的疲劳特性和VIV也不发生变化。第3节使用这种等效方法进行分析计算。

3 算 例

3.1 隔水管系统参数

算例隔水管设计水深为84 m,为典型的浅水隔水管。设计使用寿命为15 a。隔水管主要尺寸参数和总体布置如图1所示。顶部张紧立管采油树及相关配件质量为7.6 t。隔水管顶部受到来自甲板的横向约束,底部受到支撑在海底的立管支座约束。图3为直径为20英寸(1英寸=0.025 4 m)的隔水管横截面图。表1和表2为隔水管和套管的主要尺寸参数和材料参数。

图3 隔水管横截面

表1 隔水管和套管尺寸和质量参数

表2 隔水管和套管材料参数

3.2 环境参数

3.2.1 极端风暴数据

隔水管强度分析所需的波高、周期和洋流数据如表3和表4所示。

表3 极端海浪数据

表4 洋流断面数据 m/s

3.2.2 波浪数据

仅采用各向同性波和洋流作为主导因素的情况进行疲劳分析。表5为隔水管波浪疲劳分析的长期设计环境数据。表6为隔水管波浪疲劳分析的短期设计环境数据,每个事件持续时长为6 d。

表5 长期波浪数据

表6 短期波浪数据

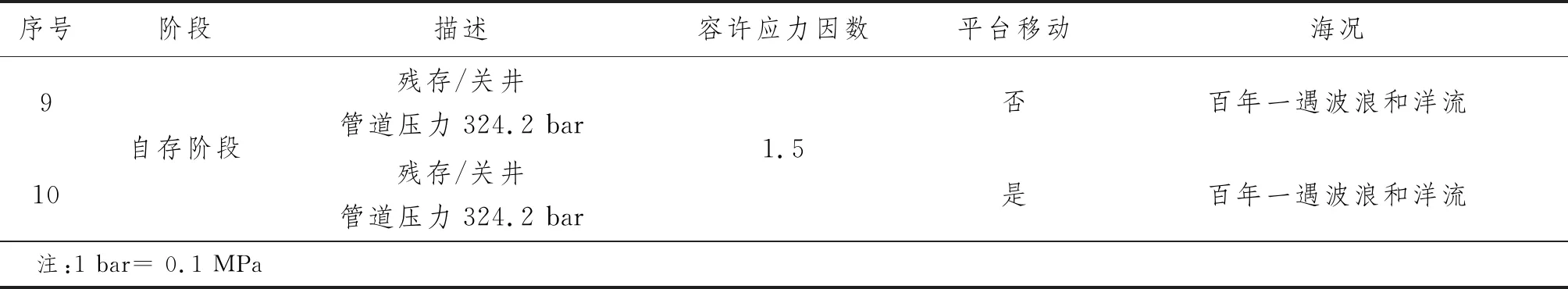

将上述海洋气象数据与如表7所示的载荷工况进行组合,共可得到10种载荷工况。

表7 载荷工况表

续表7 载荷工况表

3.2.3 洋流数据

隔水管VIV疲劳分析所采用的表面洋流数据如表8所示,洋流速度分布如表9所示。

表8 全年表面洋流数据表

表9 洋流速度分布

3.3 S-N曲线相关数据

VIV疲劳分析采用DNV-D曲线计算隔水管的疲劳破坏。根据DNV-RP-C203,DNV-D曲线中的参数C和m采用如表10所示的数值(C和m为与材料、应力比相关的参数,其中SmN=C,S为管道应力)。

表10 S-N曲线相关数据

3.4 极端工况下强度分析

在选取平台固定时的工况对隔水管进行强度分析时,需要先确定隔水管的最大有效张力和弯矩,严格来说最大有效张力和弯矩不会同时出现。隔水管的最大有效张力和弯矩如表11所示。

表11 最大有效张力和弯矩

由于在有限元模型中使用了复合梁单元,软件将整个隔水管视为单层管道,但修改了截面积和惯性矩,并调整了其密度和管道内部压力,因此软件输出的应力不能作为套管应力,必须根据复合材料的张力和弯曲力矩对套管的实际应力进行后处理。

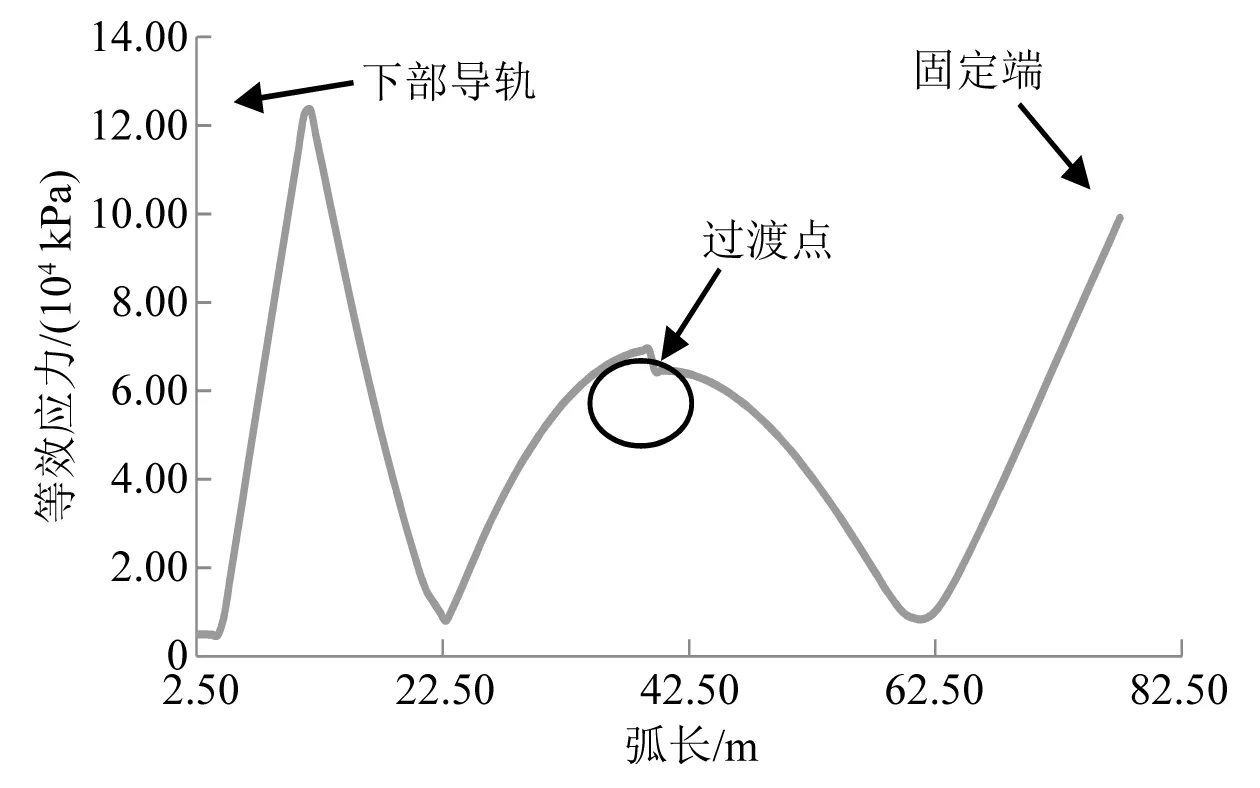

图4为工况1沿管道的隔水管等效应力分布,最大应力出现在隔水管下部导轨周围。内部压力和重量使轴向应力具有一个过渡点,在该过渡点以下隔水管可以被压缩。拉伸和弯曲相结合的最大横截面轴向应力在过渡点处产生一个小的跳跃。隔水管底部固定点的弯矩也较高。

图4 工况1隔水管等效应力分布

所有载荷工况的结果表明,隔水管、套管和管道上的应力可以满足规范要求,因此所设计的隔水管具有足够的结构强度。

隔水管的上部被平台导向装置所限制,位于地面井口正下方。表12总结了在甲板引导约束处承受的最大支反力。在自存工况下,下甲板导向装置的最大侧向支反力为146.67 kN,上甲板导向装置的最大支反力为80.77 kN。隔水管最大横向位移为401.25 mm,因此,为避免干扰,每个井槽的距离应大于1.4 m,且不考虑滑行。但是,如果使用VIV抑制设备,则应相应延长该距离以适应行进尺寸。

表12 隔水管最大支反力及其位移

3.5 VIV疲劳分析

隔水管在位波浪疲劳分析结果如图5所示。在不考虑安全因数的情况下,最短的长期波浪疲劳寿命为210 a,其产生于下甲板导管处。要求的设计寿命为15 a,隔水管疲劳寿命所需的安全因数为10。

图5 隔水管长期波浪疲劳寿命

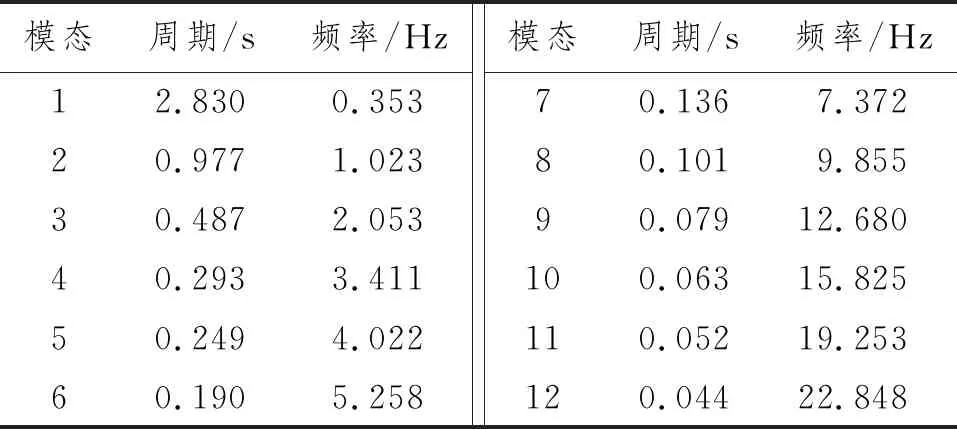

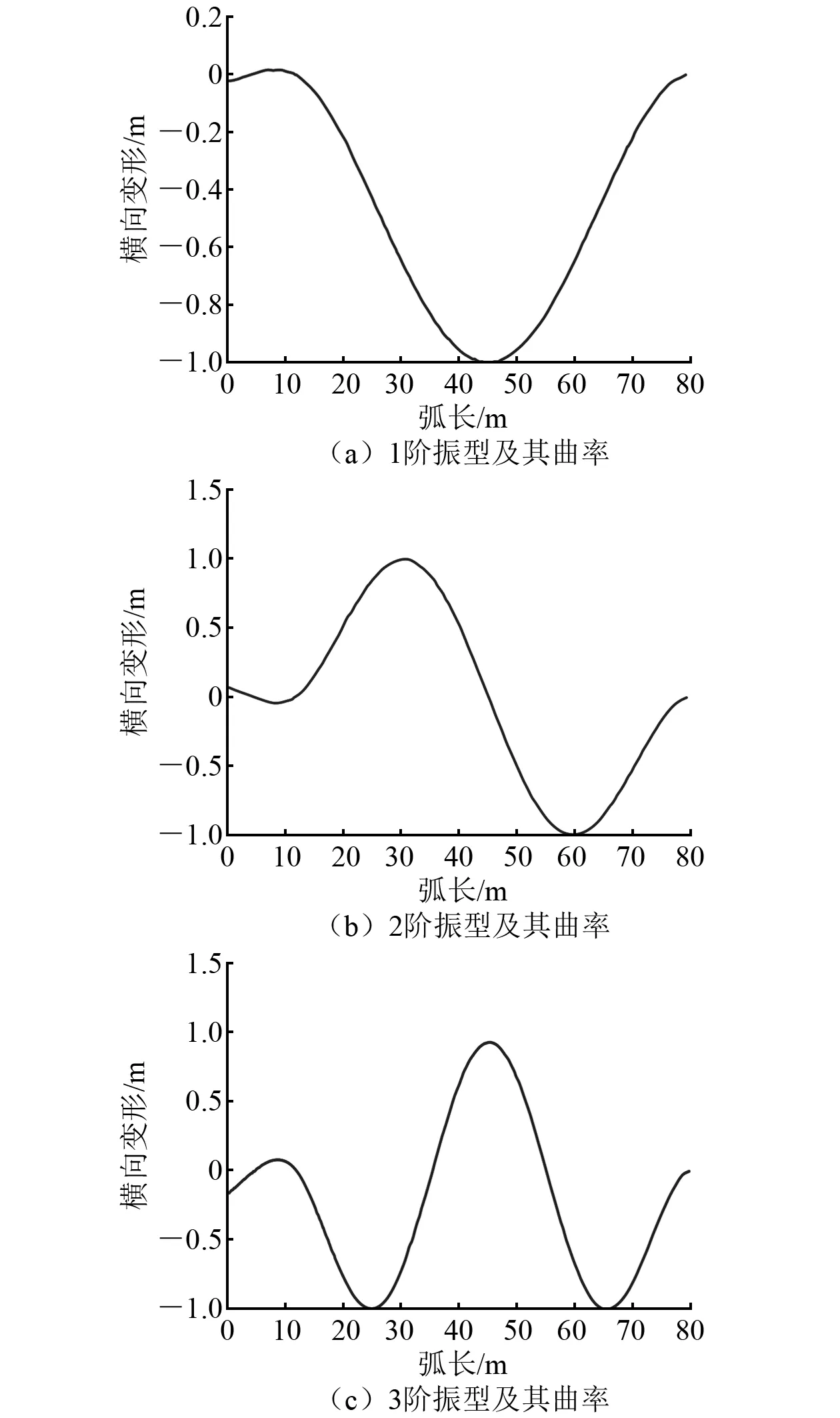

本节介绍由软件获得的隔水管模态信息和Shear 7给出的当前VIV寿命估计值。隔水管的前12阶模态如表13所示。由于结构是轴对称的,因此只考虑且列出横向模态。图6为第1~第3阶振型及其曲率分布。

表13 隔水管前12阶模态

图6 隔水管前3阶振型及其曲率

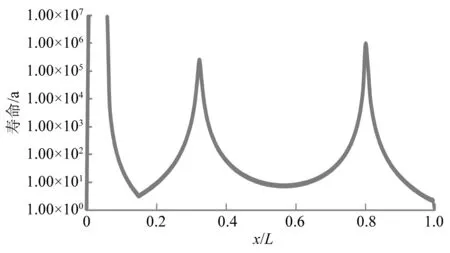

沿隔水管的VIV寿命分布如图7所示,图7中L为隔水管总长,x为距隔水管顶部的距离。最小的VIV寿命仅为2.2 a,出现在隔水管底端。隔水管导轨处的VIV寿命约3.3 a,隔水管没有满足规范要求。抑制VIV和提高隔水管疲劳寿命的一种可行方法为使用VIV抑制装置(如螺旋侧板和整流罩)覆盖隔水管的一部分。加入VIV抑制装置后进行疲劳校核,按照设计流程若安装抑制装置后还不能满足要求,则重新选配张紧器然后再进行强度和疲劳分析。作为比较,从顶部引入20 m长的边条,VIV寿命分布如图8(a)所示。当长度增加至25 m时,最小寿命为2 808 a(见图8(b)),满足规范要求。

采用因子聚类分析法进行分析,首先通过因子分析提取出公共因子,利用公共因子及其方差贡献率计算出度量产业结构升级的指标值,根据指标值对我国31个省市进行系统聚类分析,最后对划分所得四类区域的特征进行分析。分析结果显示类别Ⅲ所包含的省市集中在我国中西部地区,而类别Ⅳ中的省市主要分布于我国东部沿海地区。另外两类仅由北京和上海单独成类,这两个城市分别是我国的政治中心和金融中心,在产业结构上与其他省市有较大差别。

图7 未装螺旋侧板隔水管VIV疲劳寿命分布

图8 安装螺旋侧板隔水管VIV疲劳寿命分布

由上述计算可知,在隔水管上放置25 m长的螺旋侧板可较好地抑制VIV,隔水管VIV疲劳寿命达到设计要求。在增设VIV抑制装置后需要重新对隔水管的强度和波浪疲劳进行校核。针对隔水管的短期波浪疲劳不能满足要求的情况,提出以下改进方法:

(1) 增加隔水管和外壳的壁厚;

(2) 通过焊接处理,可选择不同的S-N曲线,也可改变疲劳寿命的长短;

(3) 对管道的所有空间进行灌浆处理;

(4) 增加海底混凝土基座的高度以减少悬跨长度;

若上述方法不起作用,则需要在隔水管顶部增加液压张紧系统以改善隔水管的受力情况。

4 结 论

对直径为20英寸的生产用隔水管在操作工况、极限工况和自存工况下进行计算分析,隔水管的强度符合API规范的要求。隔水管最大横向位移为401.25 mm,为了避免产生干扰,每个隔水管相隔的距离应大于1.4 m,若使用VIV抑制装置,则需要增加间隔距离。

增加VIV抑制装置后隔水管VIV寿命满足设计要求,在实际项目中可采用螺旋侧板以较好地抑制旋涡的脱落。