EPB掘进过程中螺旋机轴的维修更换关键技术

2022-07-18陈招伟王振坤

钱 超 陈招伟 王振坤

中国葛洲坝集团市政工程有限公司 湖北 宜昌 443002

“EPB”即土压平衡盾构机,是地铁隧道暗挖施工盾构工法施工主要设备,隧道的成败,关键在于盾构机的选型,即盾构机各项技术参数、性能选择与项目地质条件、环境是否相适应。其中,螺旋机是土压平衡盾构机的重要组成部分,当螺旋机轴在掘进过程中断裂、损坏时,更换和维修便困难重重。因此,在设计生产过程中,对螺旋轴的材质选择、设计参数、制造焊接工艺要求等极为苛刻。

1 概况

武汉轨道交通一地铁区间,右线全长2 133.925 m,左线全长2 125.254 m。区间施工工法为盾构法,沿线建筑物主要有三环线高架、融科智谷工业园区、世茂林屿岸高层小区,区间隧道路侧建筑距离1D以内,隧道下穿中石油加油站、侧穿三环线高架桥桩和巡司河桥桩,下穿中压天然气管道,并在接收段有近300 m长的浅覆土区(图1)。

图1 区间总平面示意

1.1 地质概况

本区间盾构机掘进主要穿越的地层为③2a黏土、⑦2粉质黏土、③2a黏土、⑦3粉质黏土、③2黏土、③2b淤泥质黏土、①3淤泥、⑨含泥砾卵石。①3、③2、③2b呈流塑状,具高压缩性,灵敏度高,对土压平衡和地面沉降较难控制;⑦2、③2a呈软塑状,该土层具有高黏性,易黏着盾构设备或造成管路堵塞,致使刀盘空转、槽口及出土管道堵塞,导致地层隆起、沉降;⑨含泥砾卵石层呈稍密~中密状态,渗水性大、灵敏度高,易产生开挖面失稳、地面沉降及塌陷。

1.2 地质水文

沿线场地地表水主要有野芷湖、汤逊湖、巡司河及沿线鱼塘、菱角塘等,主要接受大气降水补给,水量、水位与季节性及人为活动关系密切。沿线地下水主要类型有上层滞水、孔隙承压水、碎硝岩裂隙水等。上述几类地下水中,以上层滞水及孔隙承压水对拟建工程的影响最为突出,勘察期间测得水位标高17.50~19.00 m。综合上述地质、水文条件,该区间优选土压平衡盾构机。

2 螺旋机工作原理及功能

盾构螺旋机属于无挠性输送设备,由液压驱动,套筒,伸缩油缸,螺旋轴,进、出土闸门等部件组成。根据轴构造不同,可分为有轴螺旋式、无轴带式2种。工作时,轴旋转,泥土从进土口充满套筒,在泥土自身重力和与套筒壁所产生的摩擦力作用下,套筒内的泥土类似不能旋转的螺母随轴的旋转,沿着轴的轴向作平移滑动,使泥土只能在叶片的推送下沿着螺旋机的进土口向出土口输送[1-4]。

本例发生故障的盾构机编号是日立H024的螺旋机,采用的是有轴式螺旋机。盾体规格为φ6 250 mm,原设计用于南水北调工程,完成该项目后,将盾构机改造为φ6 450 mm,用于武汉地铁本案例区间。

3 故障经过及原因分析

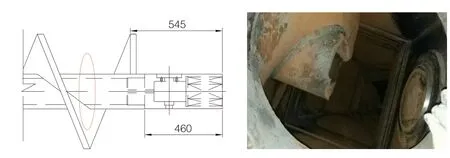

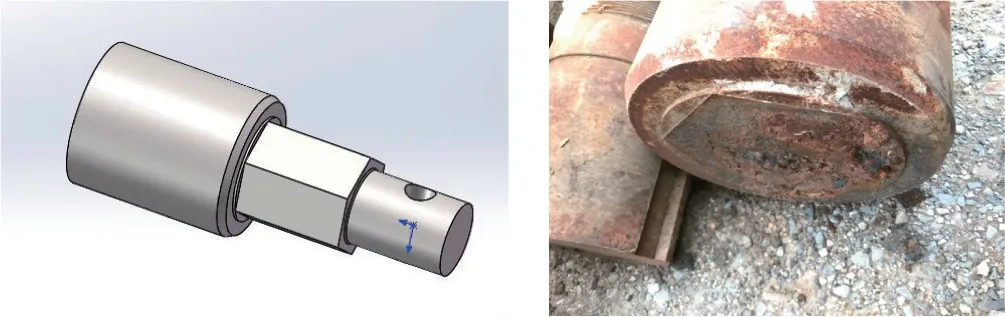

在该区间掘进过程中,经过世茂林屿岸风井后,前后6次出现螺旋轴断裂,2次断裂位置集中在螺旋轴端部,如图2所示,断口齐平;4次主要断裂位置集中在驱动端与螺旋轴连接处,断裂时,位置均在驱动一端连接轴上,断裂截面齐根断裂,见图3中的六方体根部。

图2 螺旋轴端部断裂部位及实物

图3 螺旋驱动轴三维仿真图和螺旋驱动轴断裂面照片

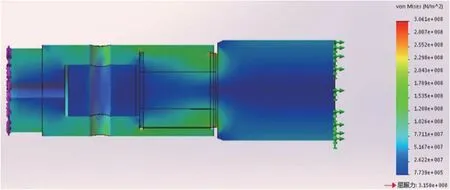

根据分析,发生故障主要是由于应力集中导致。在断裂处,零件的结构形状在该位置形成突变,极易产生应力集中。对结构静力分析的结果显示,在最大扭矩为132 kN·m时,此处的安全系数为1.35左右;将传动轴两端组合分析,静态情况下,断裂位置安全系数为1.15左右(图4、图5)。

图4 驱动轴静力分析

图5 传动轴两端组合分析

螺旋机在使用过程中,承受冲击载荷,最大应力会达到静态时的2~3倍,因此在使用过程中易出现结构失效。经分析,造成这一失效的原因为扭矩过大,而产生扭矩过大的原因是该地层黏土改良不佳,导致扭矩超出设计参数。

综合分析后发现是设计缺陷和渣土改良不佳这2个方面共同造成了断轴故障频发。

4 维修前准备

4.1 水位查探

水位查探是螺旋轴更换前必须要做的工作之一,因故障时盾构刀盘所处地层③2黏土呈流塑状,具高压缩性;⑨含泥砾卵石层呈稍密~中密状态,渗水性大、灵敏度高,易造成开挖面失稳、地面沉降及塌陷。

为防止螺旋井拆除时从拆除口涌水、涌砂事故,在螺旋轴拆除前应从地面修建降水井,水位至少应降至盾体底部以下。由于故障盾构机位于文华大道右侧的汤逊湖下,场地不能采取降水井降水。通过专家分析,最终采用向土壤添加胶凝剂方案,改变其透水性,将胶凝剂注入土仓内,用刀盘搅拌,防止了喷涌事故的发生。

4.2 专用工、器具准备

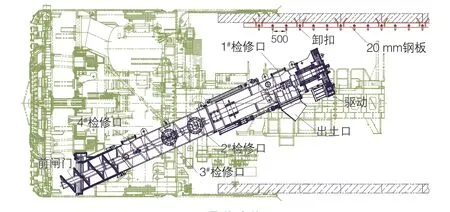

本例中螺旋机的维修更换方案是拆除螺旋机驱动,拔出螺旋轴断裂段,将螺旋断裂轴和驱动运出隧道维修、更换,再安装恢复等。整个维修包括驱动拆除,螺旋轴断裂段拆除,更换和维修驱动、轴,重新安装螺旋轴、驱动等4个步骤。螺旋机驱动和螺旋轴需要经过拆除、提升、后移、下放等操作才能放到隧道内平板车上,更换维修驱动轴、螺旋轴后,再经过相反的步骤重新装回原位。由于拆装在隧道内实施,操作空间狭小,且无法使用大型起重设备,操作难度大、风险高。为方便拆装操作,降低作业风险,需在螺旋机后上方的隧道管片顶部制作安装专用吊装孔装置(见图6,该装置由开孔间距500 mm、厚20 mm钢板以及垂直焊接于该钢板的多个夹板吊耳组成,安装于管片螺栓上),配合葫芦安装于不同孔位进行换位操作,实现沿隧道轴向前后移动吊装。

图6 吊装孔装置

5 维修更换步骤

5.1 拆卸前准备

1)制作专用吊装孔装置和螺旋机筒端头封盖,专用吊装孔装置采用长宽为12 000 mm×150 mm、厚20 mm钢板制作,在适当位置开孔,孔径40 mm,孔距500 mm,采用叉型小钢板,与其垂直焊接,再将小钢板端部开孔安装于管片螺栓上,最终组成如图6所示的装置,并在开孔上安装适当数量的10 t马蹄形卸扣,其中3个卸扣上各挂1个5 t手拉葫芦,用于螺旋机驱动和轴的拔出、移动、放倒工作。

2)拆除皮带斜坡段,采用电瓶车将其运出洞外,为螺旋输送机拆除部件留出外运空间。

3)打开出土口闸门、1#检查口,将断口两端泥土清洗干净,采用小钢板将断口临时连接。

4)将螺旋机轴往后轴向退出,直至螺旋轴最前端退出前闸门,关闭前闸门,通过泡沫系统注入胶凝剂,转动刀盘,搅拌充分并保压,检测土仓土压。

5)拼装机爪手旋转至正上方,拆除螺旋机驱动系统、润滑系统管线,并对拆除工作面及附近的管线进行保护,避免作业时被破坏。

5.2 驱动拆除、拔出螺旋轴

1)打开2#检修口,查看渗水情况,若安全(若不安全,则再次注入化学胶凝剂,直至安全),则清理泥土,直至裸露出螺旋轴连接处(本螺旋轴采用两节设计,中间使用插销锁定),采用2根长度适当、φ32 mm螺纹钢,将螺旋轴下半段与筒体焊接固定,保证下半段不能活动,拆除螺旋轴连接销键,关闭2#检修口。

2)断开断口临时连接,用2个手拉葫芦固定好螺旋机驱动,然后拆除驱动和螺旋机筒的连接螺栓,再利用第3个手拉葫芦,参与在特制吊装孔装置上倒换手拉葫芦的方法,实现移动驱动,直至放到准备好的管片小车上。

3)在断轴端部焊接吊装孔,利用特制吊装孔装置上挂手拉葫芦,固定好螺旋轴上焊接的吊装孔,并采用上步2中的方法实现螺旋轴拔出、放平,然后放置到管片小车上。

4)关闭1#检查口、出口闸门,螺旋筒驱动拆除端采用特制螺旋机筒端头封盖封堵,保证拆除后防喷涌。

5.3 螺旋轴、驱动重新安装

螺旋轴、驱动重新安装是驱动拆除、拔出螺旋轴的逆过程。首先拆除特制螺旋机筒端头封盖,将螺旋轴安装到螺旋机筒体内,并与螺旋轴下半段对接,安装锁定插销;将驱动吊装到位,对接并安装锁定销轴,去除2#检查口内临时固定螺纹钢,关闭观察口,安装管线,打开前闸门,将螺旋轴插入土仓并调试。

6 关键技术要点

1)控制渗水。为保证螺旋轴拔出过程中的施工安全,拆除前必须通过土仓隔板上的球阀开启,查看土仓内的地下水情况,只有在确认土仓内地下水无明流时才能实施。

2)螺旋机拆除前应采取措施稳定地层。

3)定时定量向护盾尾注入密封油脂,防止漏水涌砂。

4)吊具的选择应该与负载相匹配,防止超载。

5)小空间内安全、有效地拆卸和维修,须制作专用吊装孔装置。

7 结语

本案例螺旋机断轴故障频发,通过分析存在2个方面的原因:一是设计缺陷,二是黏土改良不佳。对此,可从优化设计、材质选择、提升渣土改良效果等方面解决,避免类似工程安全隐患的发生。

施工时螺旋机拆开处未出现渗、漏水现象,验证了本办法安全可靠,应用吊装孔辅助装置后效率显著提高(从第1次的15 d,到后来7 d即可完成维修工作),该装置与在一个管片螺栓上吊装相比增加了起吊质量,安全性也得以提高。本办法起重利用了构筑物结构(管片)作为吊装受力点,适用于空间狭小、吊装受力点受限的有管片衬砌的隧道内重、大物品的吊装。