结构底板后浇带自凿毛模板的设计与施工

2022-07-18高玉亭李小月景贞伟

高玉亭 周 杰 李小月 景贞伟

深圳市建工集团股份有限公司 广东 深圳 518057

中国城市化进程不断加快,建筑工程也不断向超长超高结构方向发展[1],在顶板、底板、内墙与外墙等混凝土建筑结构施工中,后浇带施工技术的运用愈来愈广泛,对房建施工技术起到了促进作用。结构底板采用后浇带施工技术既可以预防建筑物结构因沉降、收缩及温度应力等因素造成的裂缝,也可保证建筑的安全性与美观性[2]。但是在结构底板后浇带施工中,行业内常规工艺主要是采用焊接钢筋网及止水钢板,钢筋网内侧绑扎快易收口网。但采用快易收口网对结构底板后浇带封堵存在一些难题:此种方法焊接量较大;快易收口网无法彻底拆除,同时也无法清理干净;后期凿毛量大且凿毛困难,止水钢板下部无法凿毛,结构底板极易漏水。

随着快易收口网的大面积推广应用,如何在结构底板后浇带封堵时采用快易收口网的基础上,进一步对施工中快易收口网带来的难题进行深化改进,成为需要解决的问题[3-4]。为此本公司展开大量前期研究设计、技术创新、节点深化、材料改进,改变传统封堵工艺,提出结构底板后浇带自凿毛模板设计与施工技术,有效控制结构底板后浇带封堵时的焊接量,并解决止水钢板下部凿毛困难的问题,通过项目应用,取得了良好的实施效果。

1 工程概况

自2019年起,由本公司承建的深圳南山科技创新中心(留仙洞六街坊)施工总承包一标段、深圳清华大学研究院新大楼建设项目施工总承包工程、乐普大厦项目即成功应用及实施了结构底板后浇带自凿毛模板施工技术。

深圳南山科技创新中心(留仙洞六街坊)施工总承包一标段总建筑面积约39.89万 m2;其中7栋为39层,建筑高度为203.85 m,建筑面积为8.48万 m2;塔楼(3栋3单元)51层,建筑高度为249.80 m,建筑面积为12.47万 m2;地下室共2层。结构底板占地面积约3.26万 m2,板厚为600 mm,后浇带长度约1 877 m。深圳清华大学研究院新大楼建设项目施工总承包工程总建筑面积约17.77万 m2;最大建筑高度为153.6 m;地下3层,地上32层。结构底板占地面积约1.33万 m2,板厚为1 000 mm,后浇带长度约316 m。

乐普大厦项目施工总承包工程总建筑面积约20.84万 m2;其中A座为32层,建筑高度为148.1 m;B座为33层,建筑高度为147.5 m;地下室共4层。结构底板占地面积约1.85万 m2,板厚为1 100 mm,后浇带长度约592 m。

通过项目实践,重点解决了传统方式收口网无法彻底拆除、止水钢板下部混凝土表面无法凿毛、易发生渗漏等问题,实现了拦设工具周转化及重复利用。

2 工艺设计原理

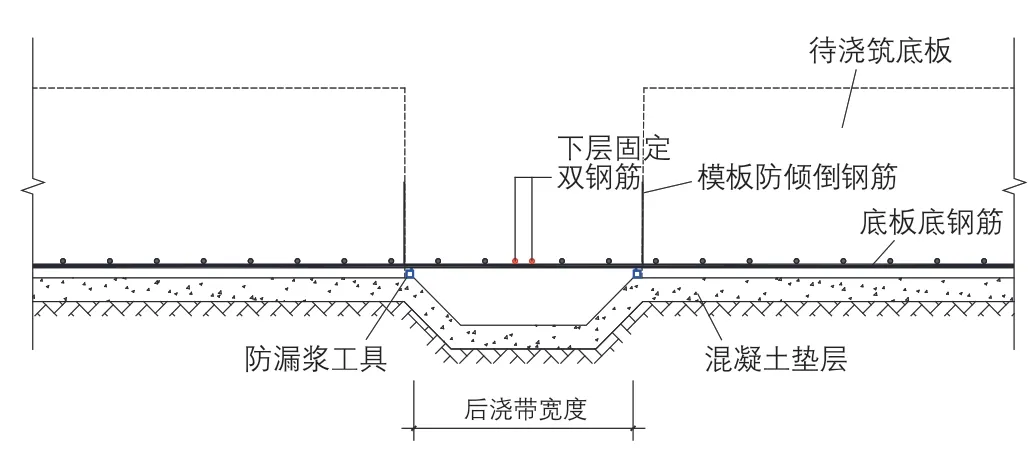

2.1 研究后浇带可拆卸装配式模板封堵施工技术

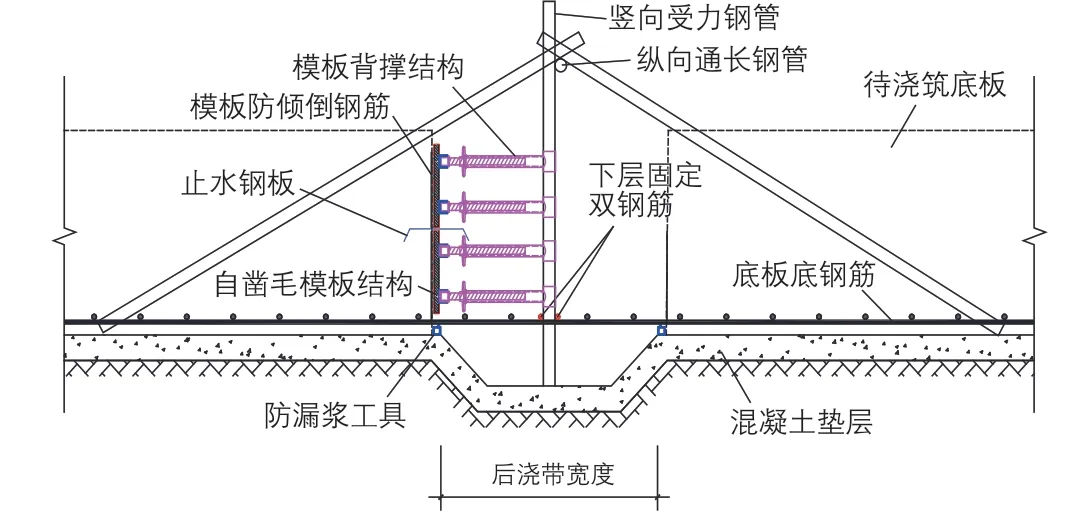

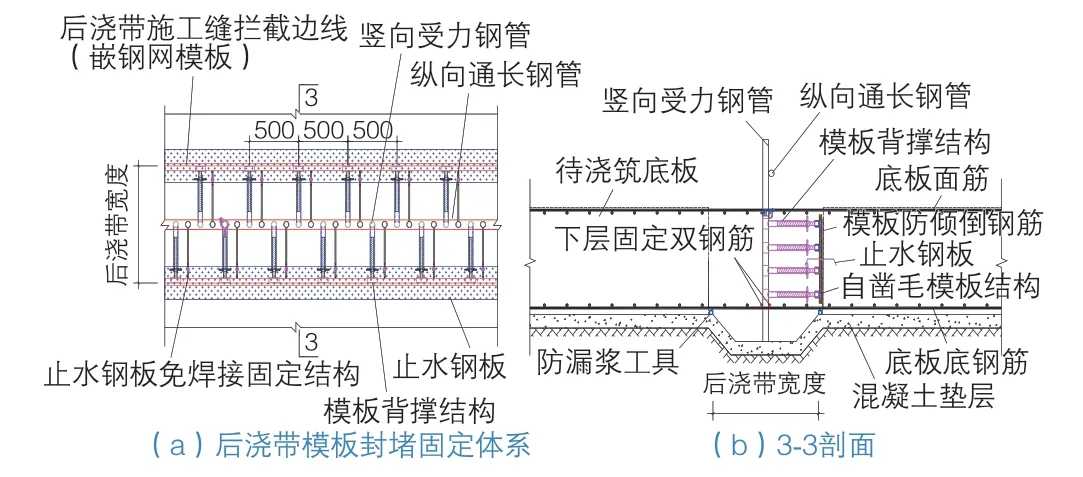

使用装配式工具模板对后浇带进行封堵,模板通过长度可调的后浇带模板背撑结构支撑,模板背撑结构作用于利用底板后浇带钢筋固定的竖向受力钢管,后浇带封堵模板通过铁链首尾相连,可采用“拉链”方式实现模板从后浇带双层钢筋中顺利取出,模板背撑结构、竖向受力钢管及连接式后浇带模板均可拆除后周转使用。

2.2 设计后浇带自凿毛模板结构实现混凝土自凿毛效果

在模板与混凝土接触面增加钢丝网片,在混凝土浇筑完成后,少量混凝土会嵌入钢丝网片内,拆除自凿毛模板结构时钢丝网片会带出嵌入的混凝土,从而在后浇带施工缝处留下钢丝网片的印记,形成一种凿毛面,免除了人工凿毛工序。

2.3 设计后浇带止水钢板免焊接固定体系

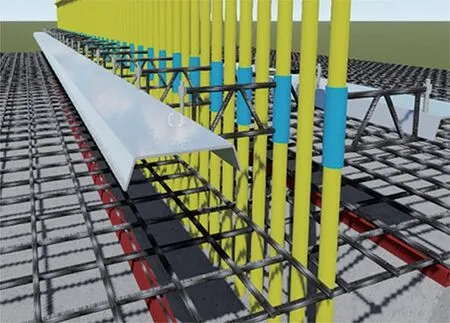

后浇带止水钢板免焊接固定结构固定于竖向受力钢管上,利用其桁架一端的下部钢筋支座和上部可调夹固杆件将止水钢板安装在底板结构后浇带施工缝处,免除人工焊接,整体形成一种可拆卸、周转的后浇带止水钢板免焊接固定体系(图1)。

图1 现场施工BIM模拟模型

3 施工关键技术

3.1 施工工艺流程

构配件制作→后浇带底钢筋底部防漏浆工具安装→底板底钢筋绑扎→竖向钢管及加固装置安装→底部自凿毛模板安装及加固→止水钢板免焊接安装→上部自凿毛模板安装及加固→底板面钢筋安装→局部钢筋缝口拦截→底板混凝土浇筑→混凝土终凝前后浇带装配式模板拆除→后浇带施工缝高压水枪冲洗→模板拆除重新利用

3.2 施工技术要点

3.2.1 材料准备及零部件制备

主要施工材料包括钢筋、木模板、槽钢、钢丝网片、钢管、钢方通、钢管旋转扣件等材料。

1)后浇带自凿毛模板。首先根据后浇带尺寸确定木模板和钢网的尺寸并切割加工,再切割2根与模板等长的槽钢,在木模板和钢网距上下边缘75 mm的位置开2排螺杆孔,槽钢也在对应位置开相同孔洞。使用螺杆和垫片加工的紧固器具按钢网、木模板、槽钢的顺序将三者紧固,形成1块嵌钢网的后浇带自凿毛模板。通过铁链将后浇带自凿毛模板端部的固定螺栓首尾连接以方便后期拆除(图2)。

图2 后浇带自凿毛模板设计示意

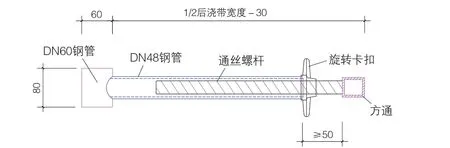

2)后浇带模板背撑结构。本工具分为2部分制作,一部分取长80 mm的DN60钢管与DN48钢管,将DN48钢管垂直焊接于DN60钢管上,形成一个T字形套管,另一部分采用通丝螺杆,在其一端焊接长100 mm的方通,形成一个T字形撑杆。通丝螺杆上旋入旋转卡扣,将T字形撑杆丝杆段插入T字形套管DN48钢管内,通过旋转卡扣可调节丝杆长度,形成一种长度可调的模板背撑工具(图3)。

图3 后浇带模板背撑结构设计示意

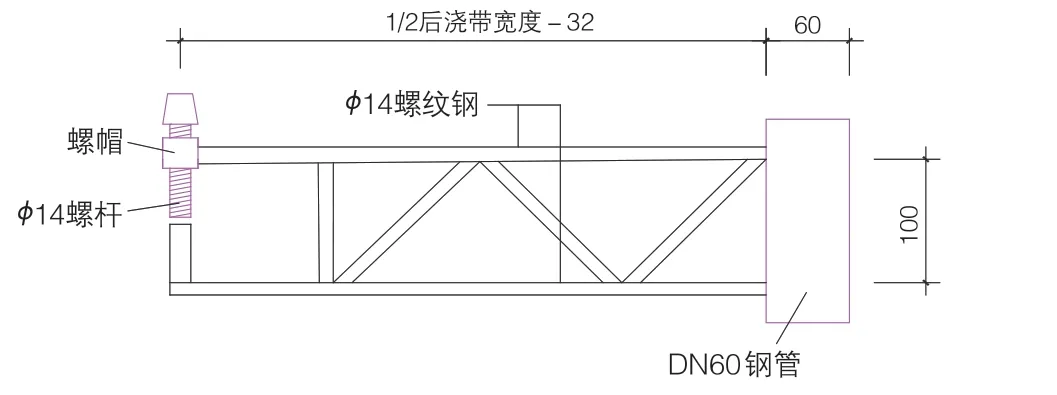

3)止水钢板免焊接固定结构。本固定结构由钢筋、钢管、螺杆、螺帽加工制作,先采用钢筋焊接一个桁架类构件,桁架构件有斜钢筋端头的一端焊接在一根DN60钢管上,另一端下部垂直焊接一根短钢筋作为底支座,上部焊接螺母并穿入螺杆,调节螺杆即可对止水钢板进行夹固(图4)。

图4 止水钢板免焊接固定结构设计示意

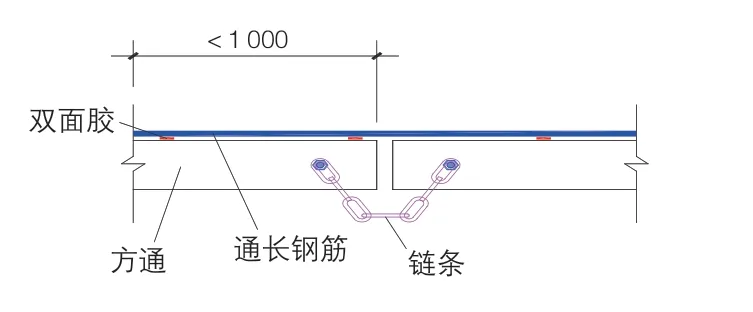

4)防漏浆工具。防漏浆工具采用长度<1 000 mm短方通通过铁链首尾连接制作而成,在其斜上方按间距1 m设置一段长50 mm的双面胶,双面胶上放置1根根据后浇带底钢筋底部尺寸选取的通长钢筋,短方通与通长钢筋黏结(图5)。待底板浇筑完成终凝前利用链条拆除短方通,短方通上方的通长钢筋同时拆除。

图5 防漏浆工具设计示意

5)固定十字扣。固定十字扣采用普通钢管旋转扣件拆分,取一半卡扣焊接一段φ12 mm螺杆,在卡扣下部焊接1块防滑脱钢板,螺杆上穿入1块开φ14 mm孔的钢筋握裹钢板,钢筋握裹钢板通过螺杆配套螺帽加固(图6)。

图6 固定十字扣设计示意

3.2.2 后浇带底钢筋底部防漏浆工具安装

根据后浇带尺寸确定后浇带封堵位置,在封堵位置正下方将短方通首尾紧密相靠放置在混凝土垫层上,再使用铁链把短方通首尾连接,然后在安装牢固的短方通靠近后浇带一侧的斜上方使用长度50 mm的双面胶按间距1 m设置,黏结1根通长钢筋(图7)。

3.2.3 底板底钢筋绑扎

按照施工图纸要求绑扎结构底板底钢筋,再根据后浇带尺寸和加固装置尺寸确定竖向受力钢管的安装位置,通过放线精准定位竖向钢管下层双钢筋的位置,并使用扎丝把双钢筋临时固定在结构底板底钢筋上。为防止后续安装的工具模板倾倒,在底板底钢筋上按间距1 200 mm垂直焊接短钢筋起防倾倒作用(图8)。

图8 底板底钢筋绑扎

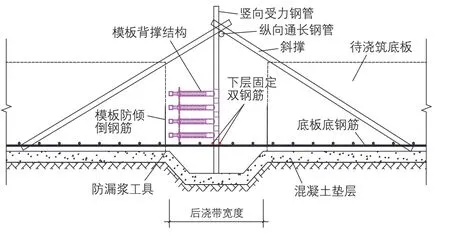

3.2.4 竖向钢管及加固装置安装

把竖向受力钢管按间距250 mm插入下层双钢筋与底板钢筋相交的缝口洞中,竖向受力钢管垂直顶在后浇带垫层上并调整位置,将竖向受力钢管用纵向通长钢管连接,在纵向通长钢管上间隔3 m于两侧安装斜撑。模板背撑结构和止水钢板免焊接固定结构的DN60钢管端按间距500 mm套入竖向受力钢管中,为后续自凿毛模板和止水钢板的固定做准备(图9、图10)。

图9 竖向钢管及模板背撑结构安装

图10 竖向钢管及止水钢板免焊接结构安装

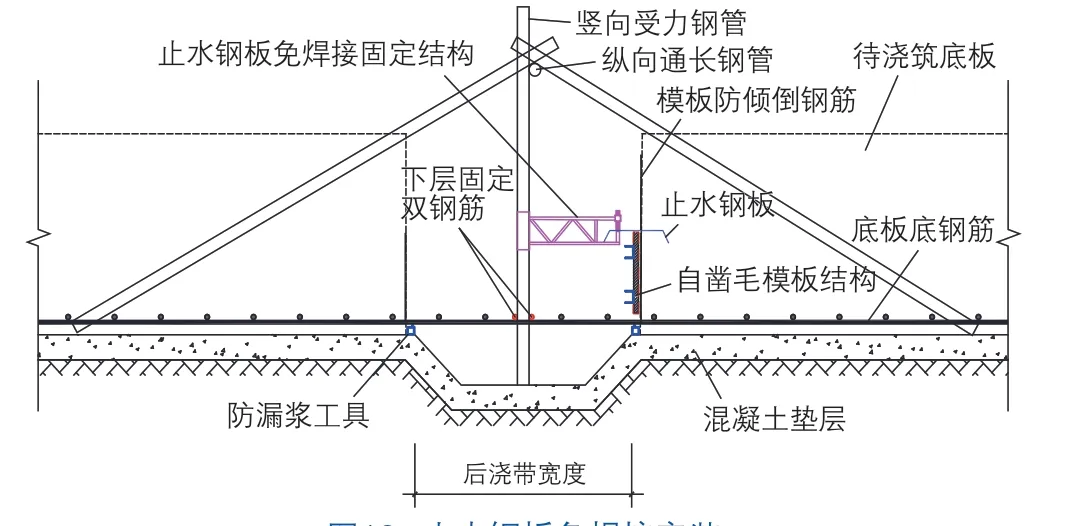

3.2.5 底部自凿毛模板安装及加固

安装底部自凿毛模板时模板钢网面向待浇筑混凝土一侧,再将工具模板通过扎丝绑扎固定在防倾倒钢筋上,调节模板背撑结构钢管端,使其水平位置对准自凿毛模板的槽钢,通过调节旋转卡扣来调整丝杆长度,让方通端顶撑在槽钢内,从而将下部自凿毛模板固定在后浇带施工缝上(图11)。

图11 底部自凿毛模板安装及加固

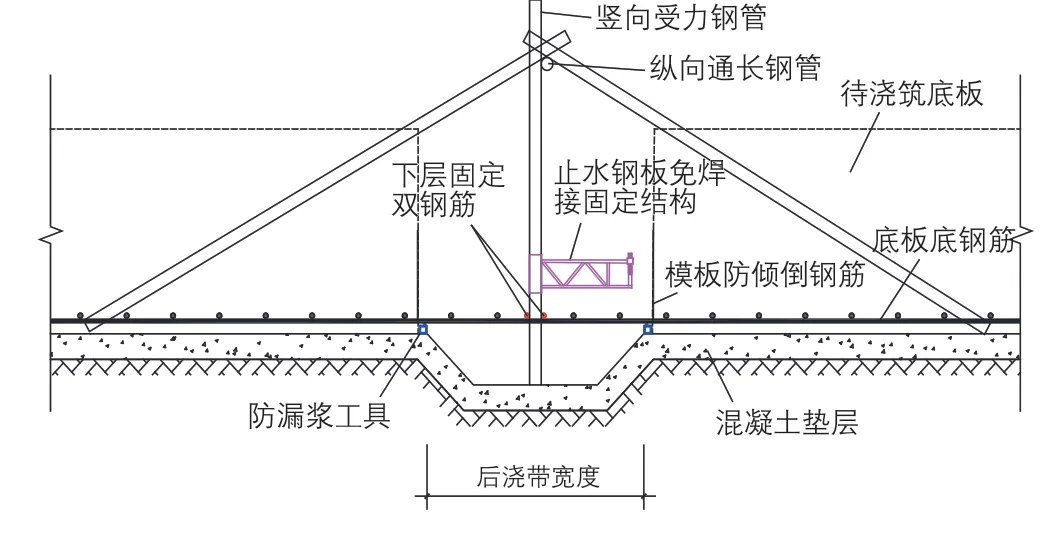

3.2.6 止水钢板免焊接安装

在底部自凿毛模板安装完成后,把事先首尾焊接好的止水钢板开口向下放置在底部自凿毛模板上方,调节止水钢板免焊接固定结构钢管端位置,使桁架夹固端的下部支杆支撑住止水钢板,然后调节上部的螺杆把止水钢板紧紧夹固住。为防止止水钢板夹固装置下坠,采用扎丝绑扎固定免焊接固定结构钢管端的下口。在正对下部模板防倾倒钢筋的止水钢板上部相应位置垂直焊接1根防倾倒钢筋,防止上部自凿毛模板在安装过程中发生倾倒(图12)。

图12 止水钢板免焊接安装

3.2.7 上部自凿毛模板安装及加固

上部自凿毛模板将钢网面向待浇筑混凝土一侧,通过扎丝临时固定在下部工具模板的正上方,然后调节模板背撑工具钢管端使其水平位置对准工具模板的槽钢,调节旋转卡扣改变丝杆长度,让方通顶撑在槽钢内,从而将上部工具模板固定在后浇带施工缝上(图13)。

图13 上部自凿毛模板安装及加固

3.2.8 底板面钢筋安装

底板面钢筋按照施工图纸要求绑扎安装,根据竖向受力钢管位置,定位并临时绑扎上层双钢筋,固定竖向受力钢管,然后采用固定十字扣把竖向受力钢管固定在底板钢筋上,竖向受力钢管固定完成后可拆除纵向通长钢管上的斜撑(图14)。

图14 底板面钢筋安装

3.2.9 局部钢筋缝口拦截

将自凿毛模板和整个加固体系安装完成后,考虑底板底钢筋底部和纵横钢筋交接处的缝口封堵问题。纵横钢筋交接处的缝口,采用塞韧性碎布条的方法临时封堵,防止混凝土漏浆,并在混凝土终凝前拆除。

3.2.10 底板混凝土浇筑

在所有施工准备完成后,进行混凝土浇筑,需特别注意混凝土浇筑到后浇带位置时要做到分层浇筑,避免一次性浇筑过多使支撑体系受力过大导致模板倾斜,影响成品混凝土质量;振捣时振捣棒应距自凿毛模板约30 mm。

3.2.11 混凝土终凝前后浇带装配式模板拆除

1)拆模时间选择与控制。首先根据混凝土搅拌站提供的配合比资料确定终凝时间,做好技术交底后,现场管理人员根据现场浇筑施工时间确定自凿毛模板拆除时间,实时与工人交底并现场监督拆除。

2)装配式模板拆除。自凿毛模板拆除时应在混凝土终凝前将其轻敲松动,待松动6 h后将模板倒置在后浇带内,待混凝土完全凝固后,在后浇带交界处拆除适量通长钢筋,形成一个钢筋口,把用铁链连接的工具模板通过铁钩一同带出。底部防漏浆装置利用方通上部的钢筋可滚动的特性,通过拉拽铁链将其轻松拆出,钢筋也随即滚动滑出,最后从钢筋口全部拽出。

3.2.12 后浇带施工缝高压水枪冲洗

拆除模板后,后浇带施工缝部位会产生一些混凝土碎屑,纵横钢筋交接处的碎布也会留下残渣,在底板混凝土养护时使用水压为1.5~2.0 MPa的高压水枪不断冲洗有施工杂物残留的部位,将混凝土凿毛面效果完整展现,方便后续施工。

3.2.13 模板拆除重新利用

模板及加固体系拆除后,对上面残留的混凝土残渣等进行清理,对施工器具进行维护后方可在后续再次用于施工。

4 结语

结构底板后浇带采用了可拆卸装配式模板封堵及混凝土自凿毛施工技术,相较于使用快易收口网而言,此施工技术有效解决了使用快易收口网时焊接量较大问题。使用嵌固钢网的工具式模板解决了止水钢板下部凿毛困难的问题,避免了使用快易收口网,不会发生拆除不彻底现象,结构底板不易发生渗漏。此外,此施工技术应用工具安装、拆卸过程简便,可周转使用,在工程应用中具备一定优势。

我公司在深圳南山科技创新中心(留仙洞六街坊)施工总承包一标段、深圳清华大学研究院新大楼建设项目施工总承包工程、乐普大厦项目施工总承包工程中实施了结构底板后浇带自凿毛模板设计与施工技术,根据现场施工情况,制作全体系的后浇带拦设器具,减少了原使用快易收口网的焊接、凿毛所耗费的人工。除此以外,本施工技术安装、拆除后可重复利用,原材料普通,材料加工简单,成本投入少,大大缩短了施工工期,节省了施工费用,取得了明显的经济效益,具有一定的推广应用价值。