半圆拱形清水混凝土屋顶结构施工

2022-07-18吴自全舒云聪蔡希杰彭佳胜赵冰琦

吴自全 舒云聪 蔡希杰 彭佳胜 赵冰琦

深圳市鹏城建筑集团有限公司 广东 深圳 518040

1 工程概况

新沙小学拆建教学多功能厅地上4层、地下2层,屋面结构横截面为标准半圆形,外直径13.86 m,纵向长17.4 m,无梁楼板,两侧3.765 m以下板厚为300 mm,以上为230 mm,内侧面要求为清水混凝土木条纹饰面,外侧面设计为有防水和保温层的喷涂真石漆饰面层(图1)。

图1 多功能厅实景

2 重难点分析

2.1 设计唯一,施工投入相对较大

整个项目只有1栋此种设计的屋顶结构,体量小,只能一次施工完毕,支模用材料也只能使用一次,不具备周转使用条件。

2.2 半圆形屋面板结构模板及支撑体系传力复杂

半圆形屋顶结构兼具直形墙结构、斜屋面结构、平屋面结构特点,采用平面直角坐标系的模板支撑体系传力复杂,受力分析难度大,采用极坐标系模板支撑体系传力明确,但半圆尺寸相对较大,加工制作与安装半圆形桁架胎架难度大,不可周转使用的材料量大,浪费多,成本高。

2.3 混凝土无法对称浇筑,支撑结构受力复杂

现场只能使用现有的塔吊进行垂直和水平运输混凝土,且如果两边同时浇筑,第1次浇筑量达到40 m3,根据现场实测浇筑速度,每小时只能浇筑6斗混凝土,因塔吊限载,每斗只能浇筑0.7 m3,加上混凝土搅拌运输车辆进出场交接时间,对称浇筑一次需要10 h以上,对清水混凝土浇筑很不利,模板也容易在料斗落灰部位出现水泥浆斑块,影响清水效果,所以最终决定采用单侧浇筑方式。单侧浇筑对支撑体系整体有一个侧向水平力,而支撑体系在第1次浇筑时侧向抗力能力差,易造成整体偏移,影响结构成形效果,所以需要重点控制侧向位移量。

2.4 清水混凝土施工质量控制难度大

设计内侧面为清水木条纹饰面,因结构不能一次浇筑,但模板和钢筋需要一次性施工到位,若清水饰面模板保护不好、施工缝处理不当,将影响清水混凝土饰面效果。

3 施工方案比选

针对支撑体系复杂这个难点,考虑4种支撑体系方案,从施工难易和成本高低角度进行对比分析,择优选择[1-6],各方案分析如下:

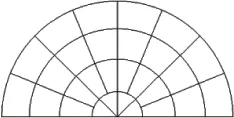

1)方案1。制作多个半圆形桁架胎架,可用钢结构或木结构制作,直接安放在楼面上,上铺模板支撑纵向次楞,其他做法类同(图2)。优点是受力清晰、传力简单,安装在楼面上精度高,缺点是制作复杂、制作精度要求高、材料用量大,而且现场工作面有限,拆除困难,只能使用一次,费用太高。

图2 方案1

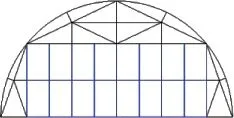

2)方案2。搭设部分支撑架,如至2/3半径高度,其余制作拱形桁架胎架,胎架安放在支撑架上,其他做法相同(图3)。优点是相对方案1减少了部分胎架材料,缺点是安装精度控制难度大,拆除还是很困难,只能使用一次,费用较高。

图3 方案2

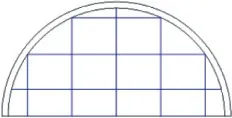

3)方案3。制作全钢内侧半圆形大钢框模板,模板采用钢结构梁和立柱进行支撑或脚手架支撑(图4)。优点是大钢模尺寸加工准确、刚度好、吊装方便,如果采用钢结构梁柱进行支撑,支撑牢固,支撑结构受力相对清晰。缺点是结构太重,拆除不方便,且只能使用一次,费用太高。

图4 方案3

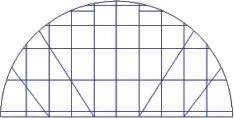

4)方案4。只制作模板支撑体系中定型钢背楞作为模板主楞,其他全部采用传统支撑架和支模体系(图5)。优点是材料获得容易、操作简单,除定型半圆形钢背楞加工制作相对复杂以外,其他操作简单,拆除相对方便,一次投入费用相对较少。缺点是支撑体系传力相对复杂、理论分析烦琐,只能用近似理论进行分析。

图5 方案4

从施工成本控制以及施工难度角度考虑,选择方案4比较合理。本方案投入的成本主要集中在定型钢背楞上,其他都是可周转材料,材料浪费少,成本低。

4 施工方案概述

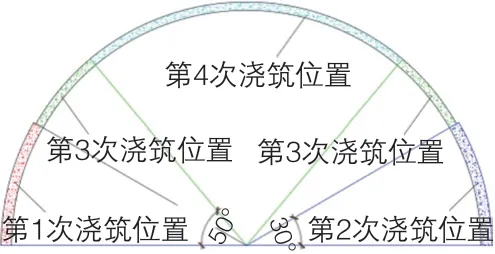

如前面所述,本屋顶结构兼具3种结构类型,支撑系统分墙和板设计,考虑结构有变截面影响,混凝土分4次浇筑,浇筑顺序见图6,底部两侧不同时浇筑,中部两侧混凝土量相对较少,对称浇筑,顶部一次对称浇筑。

图6 浇筑顺序

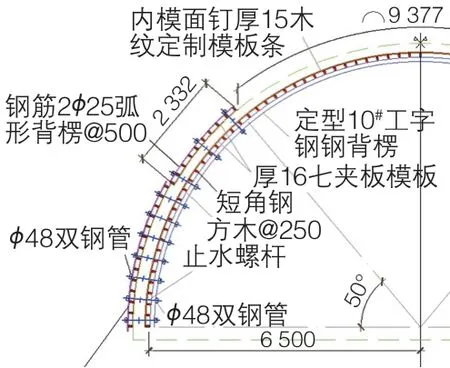

支撑体系采用φ48 mm×3.2 mm扣件式钢管脚手架,立杆纵横间距800 mm,步距不大于1 500 mm,扫地杆250 mm。钢背楞间距与立杆相同。外侧模板采用915 mm×1 830 mm×16 mm胶合板,内侧模底模采用1 215 mm×2 430 mm×9 mm胶合板,面铺钉清水饰面木纹板,模板次楞采用50 mm×100 mm方木,外侧主楞使用直径25 mm螺纹钢,内侧面径向主楞使用定制的半圆形10#工字钢,纵向主楞使用扣件式双钢管。第1~3次浇筑位置采用双侧支模方式,配置φ14 mm高强三段式对拉螺杆,顶部采用单侧支模方式(图7)。

图7 支模示意

混凝土采用插入式振捣棒振捣,双面支模外侧采用延迟拆模并在模板上浇筑水进行养护,顶部浇水并覆盖麻袋养护。

内侧模板拆除时,先拆除两侧较低部位的支撑架及模板,中间较高部位先松开顶托,卸下工字钢对接处螺栓,部分不方便拆除的可直接用气焊切成小段放到地面,再拆除模板和支撑架。

5 支撑体系受力分析

5.1 受力分析说明及假设条件

因分4次浇筑混凝土,结构受力需要按4种施工工况进行分析。其中,由于第2~4次混凝土浇筑时已有前面已浇筑混凝土的结构作为支撑体系侧向支撑,且后续浇筑的楼板厚度变薄,相对安全,这里只对第1次单侧浇筑混凝土时的工况进行分析。使用PKPM钢结构二维设计模块进行分析,作为临时结构不考虑地震荷载,结构外围设置有双排脚手架挂网防护,所以也不考虑风荷载。所有构件均定义为柱结构,取纵向一跨(0.8 m)支撑体系作结构受力分析单元。在建模时需要作以下近似假设:

1)扣件式钢管间连接近似为刚性连接,钢管与钢背楞、地面间连接为铰接。

2)支撑设计有剪刀撑和斜撑,计算不考虑其有利影响,只作为构造加固措施。

3)顶托部位与钢背楞连接区不计钢管偏心受力,未使用顶托部位的立杆按偏心50 mm计算。

5.2 荷载取值

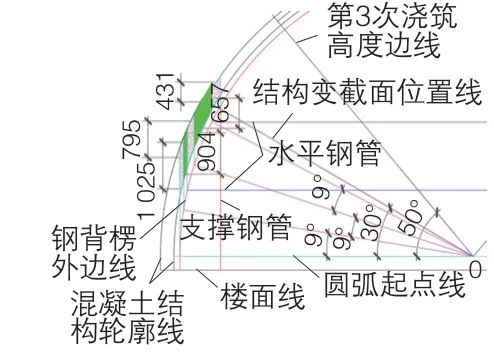

1)恒载只考虑混凝土结构和模板体系自重,以钢背楞结构正上方混凝土结构和模板体系的自重计算,因配筋相对较大,按梁结构考虑,即混凝土自重按25.5 kN/m3计,钢背楞按构件每节上方近似梯形的中线长度作为混凝土高度来计算混凝土自重,中线长度通过CAD图直接量测,结果见图8,模板体系自重按单面0.5 kN/m2、双面1.0 kN/m2计。第1批混凝土浇筑时,除第3批浇筑区域外侧模板没有支设外,其他已安装完毕,恒荷载简图见图9。

图8 钢背楞上方混凝土计算高度值

图9 恒载作用简图

2)因混凝土作为流体和振捣棒振动产生的对模板两侧的侧压力已通过对拉螺杆受力抵消,其对钢背楞和支撑架体系影响忽略不计,施工活荷载只考虑浇筑部位倾倒混凝土时产生的施工荷载以及人员和施工设备荷载,分别取4 kN/m2和2.5 kN/m2,其他部位不具备人员和机械落脚点,忽略不计。活载只作用在浇筑口部位,标准值为(4+2.5)×0.8=5.2 kN/m。

5.3 计算结果

1)应力比:工字钢应力比最大值为0.34,出现在与底部与楼面接触的一段,钢管应力比最大值为0.45,为最外侧面立杆第2步架部分。

2)侧向位移:在单侧浇筑混凝土情况下,支撑体系的侧向位移最大值为3.7 mm,另一侧未浇筑混凝土部位产生侧向位移最大值为2.7 mm,相对圆弧半径偏差0.057%和0.040%,可以忽略不计。

3)支撑体系高宽比为0.5,小于2,稳定性满足要求。鉴于以上分析,支撑体系设计满足各施工工况要求。

6 关键技术实施

6.1 支撑架搭设

为提高钢背楞安装精度,支撑搭设时在地面放线定位立杆位置,特别是中间排立杆,其位置、垂直度和高度或标高按设计尺寸控制好,以保证钢背楞有3个定位点,确保其形状满足圆弧形要求。第1道斜撑逐跨设置,其他斜撑和剪刀撑按每间隔4跨设置。

6.2 钢背楞加工

工字钢弯曲由专业加工厂使用专用机械加工成形,在地面划线进行试拼接,确保工字钢圆半径偏差不大于10 mm。外侧焊接放置方木用的短角钢均从最底部按250 mm等间距布置,以保证方木安装时的水平度,见图10。

图10 钢背楞工厂加工

6.3 钢背楞安装

安装前先在楼面弹好安装位置控制线,钢背楞在地面上组装成半圆形后开始吊装,先安装结构两端部位钢背楞,底部与楼面采用膨胀螺栓固定,顶部架在已调整好标高的水平钢管上,做法见图11,使用十字扣件扣住钢管并压住工字钢翼缘后,拧紧扣件螺栓,使工字钢和水平钢管连接成一体。在安装其他工字钢背楞前,先通过拉线调整各排立杆上水平杆安装高度,因顶托上的水平杆除中间3排立杆可使用双钢管保证顶托不偏心受力外,其他只能安放单根水平杆架立钢背楞。为保证水平架立钢管处于顶托中心,也使用十字扣扣住钢管和顶托板边缘。处于最外侧2排立杆与钢背楞水平夹角过大,使用顶托时,其上的水平钢管已无法固定,只能将水平架立钢管直接扣接在立杆顶端离主节点高度不大于250 mm处,以减小立杆顶端因侧向受力造成的弯矩应力,做法见图12。

图11 顶部临时架立

图12 立杆顶水平钢管架立钢背楞

6.4 清水条纹板安装

底模采用9 mm厚胶合板顺方木弯曲后用铁钉钉在方木上,方木与钢背楞间使用铁丝绑扎牢固,做法见图13。装饰模板采用杉木制作的条形木纹板,标准长4 m,宽150 mm,厚度15 mm,在使用前浇水湿润,含水率不大于15%,纵向接缝按2 m间距错开,安装时从一侧底部沿弧形向另一侧安装,过程中通过拉线调整条形木纹板顺直度,使用气钉枪固定,钉间距150 mm,为防止翘曲,接头气钉加密,做法见图14。

图13 次楞方木与底模安装

图14 条形木纹板安装

6.5 模板安装与加固

半圆两侧变截面以下范围按墙体结构采用双侧支模,外侧采用普通16 mm厚胶合板,方木次楞水平向布置,间距不超过250 mm,使用双φ25 mm钢筋作为主楞,M16高强螺杆纵横向间距500 mm×500 mm。螺杆采用三段式可拆卸带胶杯头的螺杆,旋紧螺母后,可弯曲的钢筋主楞可将模板顺钢背楞弯曲成圆曲线,墙厚通过螺杆上的胶杯对撑进行控制。

6.6 钢筋绑扎

1)钢筋弯曲。钢筋直径最大为20 mm,可直接在现场顺模板人工弯曲成形,垫好塑料垫块后在弧顶区域搭接,接头按25%接头百分率错开并绑扎牢固,做法见图15。

图15 钢筋绑扎

2)钢筋保护层垫块。采用尊形塑料垫块,用20#铁丝与钢筋绑扎牢固,防止掉落与翻转,做法见图16。

图16 钢筋保护层垫块

6.7 混凝土浇筑与养护

浇筑混凝土前模板用水充分湿润,板面垃圾清理干净。混凝土从一端向另一端浇筑,浇筑时为防止混凝土遗洒,在模板顶部侧面安放挡板,方便混凝土顺利入模。采用插入式振捣棒振捣,单侧模板面处由人工使用木抹子收面成形。当混凝土表面达到初凝时,及时喷水保湿养护。施工缝处的混凝土终凝后,用高压水冲洗接缝处面层浮浆和模板上污染的水泥浆,以保证清水效果。现场浇筑混凝土方式见图17。

图17 混凝土浇筑

6.8 钢背楞拆除

等顶部最后浇筑的混凝土强度达设计强度的100%后,拆除内侧模板及其支撑。为方便人员进支撑架内操作和倒运材料,先拆除并清理最外侧一排立杆,然后从一端向另一端逐根拆除钢背楞对接处螺栓和地面锚固螺栓。钢背楞长度过长影响拆除的,可用气焊切割成方便人工搬运的小段,放置到地面清理出场地,再拆除模板,最后拆除支撑架。

6.9 施工安全措施

由于结构是半圆形,外架直立,其与结构间必须搭设从外架上悬挑的临时操作平台。为保证悬挑平台的稳定性,在已支设的模板上设置悬挑端头临时支撑点,当支模、钢筋绑扎和浇筑混凝土有影响时,要对支撑点进行移位,确保操作人员安全。安全防护做法见图18。

图18 外立面防护与操作平台

7 实施效果

采用此方案减少了钢材的消耗,且拆除方便,减轻了工人劳动强度。与采用传统定型大钢模相比,本工程降低造价约9万元,降低比例达50%;现浇圆弧形结构尺寸精确,经实测圆半径偏差小于10 mm,清水饰面条纹观感质量好,获得各方一致好评,取得了良好的社会与经济效益。拆除模板后效果见图19。

图19 拆除模板后实物效果

8 结语

本工程实例应用说明,当设计有拱形现浇结构时,可以只制作与拱形形状相同的型钢模板主楞,采用传统支撑脚手架作为模板支撑架,并采取本文中创新的架体与模板主楞连接方式,从而做到经济合理,实施操作简单,质量和安全有保障,值得类似工程借鉴。