悬挑钢罩棚同步等距离分级实时监测卸载施工技术

2022-07-18胡燕林刘雅静

胡燕林 胥 鹏 沈 培 刘雅静

中建一局集团第一建筑有限公司 上海 201103

临时支撑是大型悬挑钢结构支撑系统中常用的一种支撑体系,在钢结构安装焊接完毕后,其卸载一直是大型悬挑钢结构施工中的重点与难点。临时支撑的卸载过程既是拆除支撑的过程,又是悬挑钢结构自身结构体系受力状态逐步转换的过程,卸载时悬挑结构杆件的内力和临时支撑的受力均会随着卸载过程逐步产生变化。卸载过程既要施工方便,也要确保结构安全,更不能改变设计意图,悬挑结构杆件力学性能的变化对卸载的安全性具有较大影响[1]。

1 工程概况

儋州市体育中心“一场两馆”项目(图1)位于儋州市那大镇,钢结构工程主要分3个部分,即体育场、体育馆、游泳馆。

图1 儋州市体育中心“一场两馆”项目整体效果图

其中,体育场钢结构位于整个场地的东北侧,建筑面积为59 189.52 m2,座席数为3万座。主体结构采用框架结构,建筑局部采用双首层设计,地上共4层。体育场罩棚外轮廓呈椭圆形,东西宽224 m,南北长263 m(图2),钢结构上弦中心线最高点标高为44.05 m。钢结构采用径向悬挑主桁架+环向次桁架+系杆+水平支撑结构体系。其中,径向主桁架采用了平面片桁架结构,沿主桁架面外间隔布置环向片桁架,节间较大处设环向系杆,悬挑前端沿环向设三角桁架,增加环向刚度,协调悬挑端部位移的不均匀性。为提高屋面的整体刚度和稳定性,屋面沿柱网采用一跨一撑的方式分别设置了里圈支撑和外圈支撑,最小管径φ180 mm×6 mm,最大管径φ600 mm×25 mm,主要材质Q355B,钢结构总质量约5 025 t。

图2 体育场钢结构罩棚示意

2 临时支撑设计与卸载施工工艺

2.1 临时支撑设置

2.1.1 临时支撑分布

在体育场钢罩棚安装过程中,临时支撑作为桁架分块安装的临时措施,对钢屋盖整体形成稳固、准确的结构形式起到很大的作用。

因此,要做好临时支撑的加工、安装工作。体育场共72榀主桁架,每榀桁架有2个支撑点,整个钢结构临时支撑体系由内圈支撑点(1#)72个与外圈支撑点(2#)72个组成,共144个支撑点。

2.1.2 临时支撑结构形式

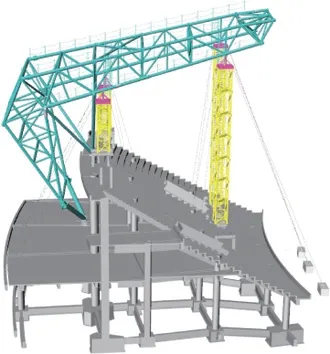

看台临时支撑落在场内看台板上(图3),单个临时支撑采用截面为1 800 mm×1 800 mm的塔吊标准节,立杆为180 mm×180 mm×12 mm的角钢。临时支撑间采用M30的螺杆连接固定。

图3 临时支撑示意

2.1.3 临时支撑上部结构

临时支撑上部设置由H型钢焊接组成的田字格平台(图4),卸载装置固定于田字格上。

图4 田字格与卸载装置示意

2.1.4 临时支撑底部结构

临时支撑底部与看台结构通过H488 mm×300 mm×11 mm×18 mm的转换梁与结构预设埋件焊接连接固定。

2.1.5 临时支撑缆风绳设置

缆风绳选取公称抗拉强度1 960 N/mm2的φ18 mm公称直径钢丝绳,满足其承载力要求。体育场场地内共计33处在场芯锚点采用1 000 mm×1 000 mm×2 000 mm的混凝土压重锚,预设吊环,上部回填200 mm厚土。其余看台结构部位采用后置埋件焊接吊耳。

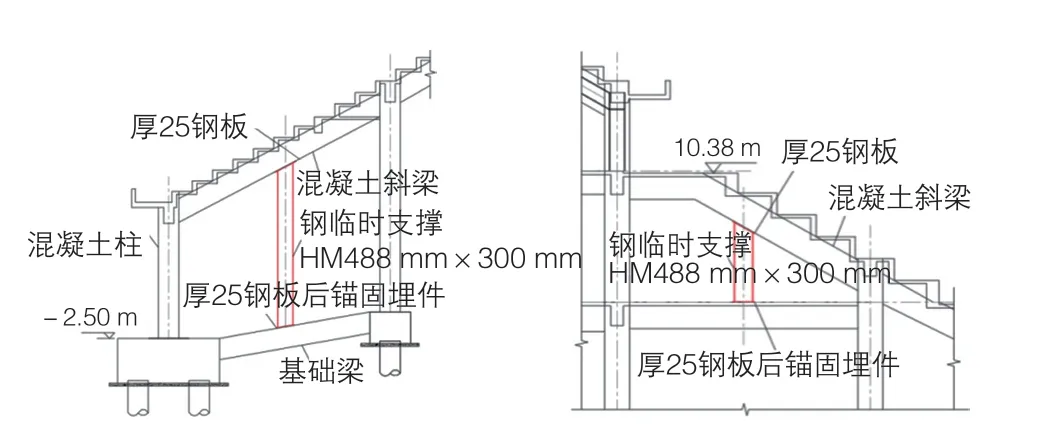

2.1.6 局部转换梁底部斜梁回顶措施

经承载力计算,体育场共计8处斜梁需进行钢支撑回顶,部分首吊位置考虑不利工况,对其使用H型钢(488 mm×300 mm×11 mm×18 mm)回顶(图5)。

图5 回顶剖面示意

2.1.7 实施流程

1)对斜梁与地梁进行打孔(避开钢筋,孔径22 mm)、清孔、植筋工作(植螺杆)。

2)后置埋件根据斜梁、地梁打孔情况进行打孔、安装并固定(螺母固定,方便拆除)。

3)安装H型钢并采用千斤顶回顶后焊接。

2.2 卸载施工技术

2.2.1 卸载前提

1)对已完成的结构进行验收,构件安装、焊接、高强螺栓等质量达到规范和设计要求。

2)卸载前的结构标高值符合设计要求。

3)明确卸载挠度的监测点位置,并记录卸载前监测点标高的初始值。

4)监测设备按监测方案安装完成,可以在钢结构卸载过程中满足实时监测的要求并可以提出卸载建议。

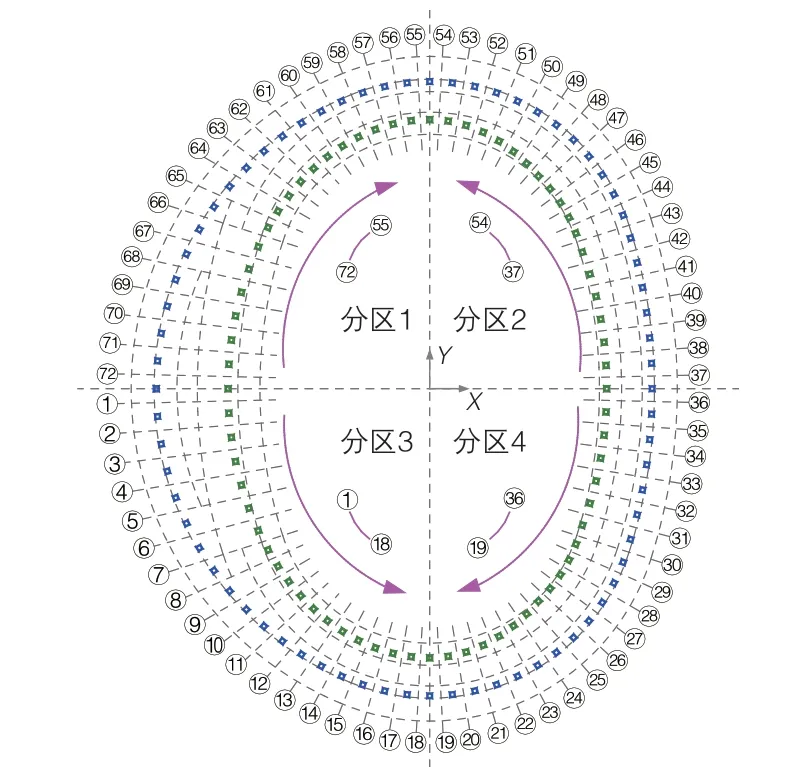

2.2.2 卸载总体思路

根据体育场钢结构整体卸载过程计算结果分析,确定最优的卸载方式为从短轴方向开始,4个方向同时进行卸载(图6)。总体分6大施工步,每个施工步又分4~18个施工子步;第1施工大步为对外圈72个1#支撑进行分区整体卸载(此时不对内圈2#支撑进行卸载),卸载至脱离主桁架后直接拆除各1#支撑;第2~6施工大步为对2#支撑进行分区整体卸载,每步卸载10 mm,部分支撑卸载至第2大步结束后开始脱离主桁架,但为保证卸载整体变形均匀,对所有已经脱离桁架的支撑不进行拆除,继续保留至第6施工大步,最后再整体卸载10 mm。此时,所有内圈72个支撑整体脱离主桁架,再将各2#支撑拆除。

图6 144个支撑点卸载方向示意

2.2.3 卸载施工仿真计算

采用Sap2000进行结构建模,模型如图7所示。桁架杆件采用梁单元模拟,支撑采用GAP单元模拟,GAP单元设置为只压不拉;约束支座处对应节点各向平动自由度;通过GAP单元下节点发生强迫位移模拟卸载过程,与卸载方案对应,每级发生10 mm节点位移,达到卸载总量后删除对应GAP单元,模拟支撑移除。GAP单元的轴向刚度等于支撑的轴向刚度;利用支撑模型计算得到支撑1#的轴向刚度为1.23×104mm/N,支撑2#的轴向刚度为1.16×104mm/N。

图7 结构模型示意

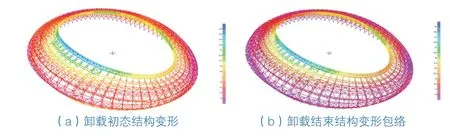

卸载过程验算表明,结构在卸载过程中最大位移为64.0 mm<290.4 mm;构件最大应力为79.0 MPa,最大应力比为0.27<1.00。结果表明,结构在卸载过程中的内力、变形均满足要求。

2.2.4 卸载流程

安排4个小组分别从短轴开始,按卸载4个分区同步向4个方向作业。每个小组气割工人通过爬梯到达支撑处,然后听从指挥依据每个施工大步的施工小步顺序,切割桁架下的定位板10 mm,当切割至第2大步完成后,部分桁架脱离支撑,保留已脱离桁架支撑直至第6施工大步再整体卸载10 mm,使整个钢结构整体脱离支撑,变形均匀。

1)横刀板两侧千斤顶就位:在横刀板底部田字格上弹出千斤顶定位十字线,使横刀板中心线与千斤顶中心位置一致,将千斤顶放在横刀板两侧十字线的中心并进行固定。

2)千斤顶提升至横刀板下底面:将千斤顶施压,使其顶部缓慢匀速上升,当千斤顶顶部刚好与横刀板接触时,停止施压。

3)横刀板左侧及右侧切割10 mm:在横刀板底部支撑圆管上弹好10 mm刻度控制线,并做好标识,按10 mm标识线使用氧气切割圆管,严禁少割或者多割。

4)千斤顶下降使横刀板接触底部圆管立柱:千斤顶缓慢匀速下降,使横刀板与底部支撑圆管接触,此时横刀板与底部支撑圆管重新与主桁架形成支撑关系。

5)移动千斤顶至下个支撑点:按第1~6施工大步卸载顺序表,将千斤顶移动至下一个支撑田字格上,重复1~4施工步骤,直至外圈72个1#支撑和内圈72个2#支撑全部与主桁架脱离,支撑卸载完成。

3 监测系统的应用

3.1 监测系统的设置

1)根据仿真计算结果选取关键构件与临时支撑,监测构件内力、应力与位移。监测设备在地面桁架拼装完毕后进行安装调整,确认各个设备正常运行后再进行吊装,桁架吊装完成后开始进行持续性监测,直至卸载完成。

2)监测系统主要由传感器、采集箱、服务器组成,传感器实时收到数据后传送给采集箱,采集箱通过自带的网络传输到服务器中,服务器对收集到的现场数据与预设的各预警阈值进行比较,如果达到某个预警阶段的阈值,将进行预警提示。

3)传感器焊接安装过程中不应通过焊接电流,焊接点与元件之间采用绝缘材料隔绝热交换,避免过热导致传感器损坏。采用蓄电池与市电双线供电,避免监测过程中因停电导致的监测失效。安装完成后对每个传感器元件的数据进行调试,确保整个监测系统工作性能正常,数据传输可靠。

3.2 监测系统的工作方式

当结构卸载正式开始时,后台监测系统实时提供现场监测对象的受力状态,保证结构在卸载过程中受力状态的转变处于可控范围内。直观精准的数据展示确保了卸载工作的安全,当监测对象的受力状态超过某个评估等级预警阈值时,监测系统立即触发响应,预警信息在系统界面和相关人员手机上发布,第一时间保证现场卸载作业能够及时做出对应的行为响应。

3.3 施工计算与卸载对比分析

本工程施工模拟计算最大位移为64 mm,实际卸载位移为69 mm,施工模拟计算结果接近。结构杆件和临时支撑在卸载过程中受力变化均匀,监测系统在卸载施工过程中为施工实时提供结构受力变化数据,为卸载施工安全提供了可靠保障。

4 结语

本工程在钢结构罩棚卸载前对整体卸载过程进行计算结果分析,确定最优的卸载方法。监测系统在钢结构施工阶段安装调试完毕,对卸载前的整体结构安全性进行评估,为卸载前提供精准的数据支撑。卸载时通过监测系统对卸载过程进行实时监测,同时监测系统根据预先设定的数据与卸载时的实时数据进行比较、评估。当实际数据超过预警值时系统立即发出报警,现场卸载实施人员根据报警等级进行对应的行为响应。相比以往人工监测,监测系统更加直观、精准、实时地反映出结构与支撑在卸载时受力的变化,为卸载提供安全保障。卸载后监测系统可以继续监测至结构稳定阶段,节省后续监测的资源投入。