外加剂和纤维对混凝土收缩性能的影响

2022-07-18左俊卿

左俊卿

1. 上海建工集团股份有限公司 上海 200080;2. 上海超高层建筑智能建造工程技术研究中心 上海 200080

混凝土是目前世界范围内使用最广泛的建筑材料,已成为城市发展过程中不可或缺的材料[1]。然而,随着混凝土应用领域的不断扩大,人们对其性能提出了更高的要求,尤其是混凝土收缩开裂。众所周知,裂缝是混凝土的一种自然特征,甚至在使用前,混凝土内部就分布着许多微裂纹,而外力作用促进了这些微裂纹进一步发展形成连续的裂缝[2]。环境中的有害物质均可以通过裂缝进入混凝土内部,从而导致混凝土力学性能和耐久性明显降低,这必然严重影响混凝土的使用寿命[3]。已往的研究结果表明,混凝土的微裂纹主要是由于不均匀和收缩过大所导致的,裂缝的发展取决于收缩所引起的应力和混凝土抗拉强度这二者之间的博弈。因此,从延长混凝土使用寿命的角度分析,控制和减少混凝土收缩是非常必要的。近年来,学者们开展了大量的针对混凝土收缩的研究。

已有研究结果证实,在混凝土中掺入聚丙烯(polypropylene,PP)纤维,有利于增强混凝土的抗收缩开裂性能[4]。减缩剂(shrinkage-reducing agent,SRA)是一种新型的抑制混凝土早期开裂的外加剂[5],Soliman等[6]证实SRA的掺入降低了超高性能混凝土早期收缩。膨胀剂(expanding agent,EA)的掺入会导致水泥浆体体积膨胀,抵消混凝土早期部分的收缩。纤维能在混凝土内部形成乱向支撑体系削弱应力发展,产生桥联作用阻碍裂缝扩张。本文从宏观层面的力学性能、干燥收缩以及微观层面的微观形貌和孔隙结构,对比研究了SRA、EA和PP材料对混凝土收缩性能的改善效果及其作用机理。

1 试验方案

1.1 原材料

本文采用P·O 42.5水泥,其密度和比表面积分别为3.15 g/cm3、350 m2/kg。矿物掺合料主要包括Ⅱ级粉煤灰(FA)和S95矿粉(KF)。水泥、粉煤灰和矿粉的化学组成如表1所示。图1显示了胶凝材料的粒径分布,从图1可知,矿粉的粒径明显小于水泥。从胶凝材料的扫描电子显微镜(SEM)图像(图2)可以发现,水泥呈块状分布,粉煤灰主要以小圆球状的颗粒分布,而矿粉的形貌与水泥相似。

图1 胶凝材料粒径分布

图2 胶凝材料SEM图

表1 胶凝材料的化学组成

本试验采用的砂为上海市构件五厂提供的水洗砂(中砂),颗粒级配完全符合Ⅱ区,细度模数为2.8、含泥量0.2%、泥块含量0,含水率0.1%;碎石为5~25 mm连续粒级。文中采用的外加剂主要为SBT-SRA(I)混凝土减缩剂和DENKA HP-CSA型膨胀剂(EA)这2种,其中EA的平均粒径为89 mm,使用的纤维为聚丙烯纤维,采用803型减水剂。

1.2 配合比设计

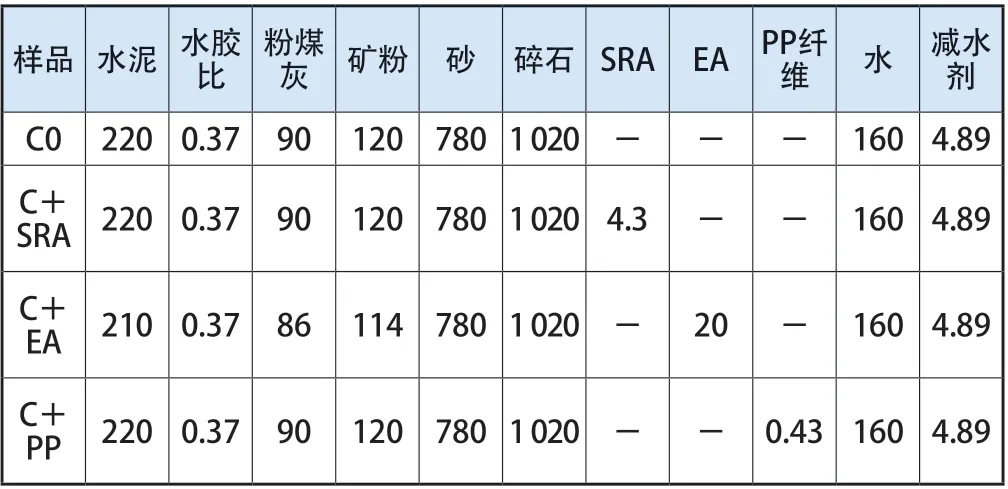

为了研究SRA、EA和PP纤维对混凝土抗压强度和干燥收缩的影响,本文设计了3种体系的混凝土。Mix-Ⅰ:SRA掺量为胶凝材料质量的1%;Mix-Ⅱ:EA取代部分凝胶材料,其掺量为20 kg/m3;Mix-Ⅲ:PP纤维的掺量为胶凝材料质量的0.1%。混凝土的水胶比保持为0.37,砂率为0.43。胶凝材料、粗骨料和细骨料的总量分别为430、1 020、780 kg/m3,减水剂的掺量为胶凝材料的1.14%。混凝土配合比如表2所示,表中“C”代表水泥。

表2 混凝土配合比单位:kg/m3

1.3 试验测试

混凝土抗压强度的试验根据规范GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行,试样为边长150 mm的立方体,每组包括3个试样,每个试样的加载速率为5 kN/s。

混凝土干燥收缩测试参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行。试样置于20±2 ℃和相对湿度60%±5%环境条件下。用千分表记录混凝土28 d内的长度变化。混凝土干燥收缩表达式为

为确保数据的准确性,所有试件测试3次,取平均值。

本文利用1 H低场核磁共振(LF-NMR)技术,研究了混凝土浆体的水化过程。采用上海纽迈电子科技有限公司生产的核磁共振低温孔隙分析仪,型号为NMRC12-010V。根据表2的配合比,去除配合比中的骨料和纤维,其他成分与水混合后装入长20 mm的φ5 mm圆柱形模具中。在测量前,为了避免因干燥丢失水分,混合浆体注入后立即密封,然后放入仪器管中。固定磁场为0.28 T,φ25 mm磁铁线圈,工作频率11.9 MHz。在整个测量期间,磁孔内的温度保持在30 ℃±0.01 ℃。C+PP试样浆体成分与C0试样相同,故未单独测试C+PP试样的水化特性。

通过SEM(TM400-PlusⅡ)对混凝土基体微观结构和形貌进行成像分析。取抗压强度测试破碎后的块状混凝土,观测试样的截面尺寸为10 mm× 10 mm,在背散电子模式下进行成像。采用PoreMaster-33全自动压汞仪对混凝土试样的孔隙结构进行了定量研究。选取混凝土试样内部部分,切割成约3 mm大小的碎块,并置于乙醇中浸泡7 d以停止水泥进一步水化。试验前,将试件置于60 ℃的真空烘箱中干燥3 d以消除残留的乙醇,分析混凝土基体的致密程度以及微观结构中的孔隙和裂纹。

2 结果与分析

2.1 抗压强度

从图3中发现,在混凝土中加了SRA、EA和PP纤维均不同程度上降低了混凝土7 d和28 d的抗压强度,并且这种降低趋势总体上随着龄期增加而逐渐增大。C+EA试样降低幅度最小,基本接近基准组,而SRA对混凝土抗压强度的影响最大,C+SRA试样7 d和28 d抗压强度分别降低了13%和10%,C+PP试样7 d和28 d抗压强度分别降低了3%和8.6%。总体而言,SRA、EA和PP纤维对混凝土抗压强度的负面作用并不显著,能满足工程对混凝土强度的需求。

图3 混凝土的抗压强度

2.2 干燥收缩

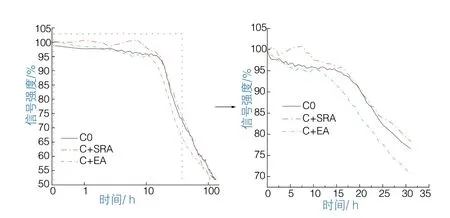

图4所示为含SRA、EA和PP纤维混凝土的干燥收缩值。由图可知,掺入SRA和EA后,混凝土试样的干燥收缩应变值均出现不同程度的降低,其中早期的改善效果优于后期。SRA的改善效果最佳,EA次之。在混凝土干燥收缩早期,PP纤维的改善效果最弱,试样的干燥收缩值明显大于基准组,21 d龄期后才逐渐表现出改善的效果。与基准组相比,C+SRA试样7 d和28 d的干燥收缩应变分别降低了80.7%和69.0%;C+EA试样7 d和28 d的干燥收缩应变分别降低了53.8%和39.6%;C+PP试样7 d和28 d的干燥收缩应变分别降低了51.5%和12.0%。SRA、EA和PP纤维对混凝土干燥收缩有明显的遏制效果。

图4 混凝土的干燥收缩

2.3 低场核磁

图5给出了水泥浆体水化过程总信号强度变化趋势。从图中可以发现,浆体的信号强度呈现出先平缓下降至某个临界点,后转为急速下降。随着SRA的掺入,浆体的总信号强度较C0有所增加,并且临界点的时间有所延迟,这说明SRA减缓了水泥水化进程。当EA的掺入后,浆体的总信号强度略低于基准组,C+EA试样临界点的时间有所提前,由此说明EA促进了水泥水化,这也间接反映了为什么C+EA试样早期强度高于C+SRA试样,并且趋于基准组。这可能与纳米级粒径有关,EA的晶核效应促进了水泥水化进程。

图5 浆体水化过程中总信号强度随时间的变化

弛豫时间在一定程度上能够反映浆体的微观结构信息[7-8]。在水泥浆体中一般存在毛细孔隙水、凝胶孔隙水和层间水[9],水泥浆体孔结构致密程度越高,弛豫时间越短。

图6给出了7、14、28 d水化时间的横向弛豫时间T2分布情况。从图中可以发现,不同试样在不同水化时间的横向弛豫时间T2分布结果主要由一个主峰和一个小峰组成,而小峰(3~100 ms)主要代表的为毛细孔隙中的水分。毛细孔隙和混凝土干燥收缩具有密切关系。

图6 不同水化时间的横向弛豫时间T2分布

随着养护龄期增加,C+SRA试样小峰的弛豫时间逐渐缩短。C+EA试样水化早期小峰的弛豫时间显著减少,但是在水化后期,小峰的弛豫时间有所增加,这也证实了EA对混凝土早期收缩的作用更加明显,但随着龄期增加,SRA的改善效果逐渐优于EA,其变化趋势基本与干燥收缩的试验结果相对应。

2.4 SEM分析

图7给出了混凝土28 d的微观结构图。从图中可以发现,C0试样的微观结构中分布着较多的C-S-H凝胶,以及少量块状的氢氧化钙(CH)晶体和孔隙〔图7(a)〕;随着SRA的掺入,混凝土的微观结构开始变得松散,孔隙和裂缝数量明显增加〔图7(b)〕,这不利于强度的发展。混凝土中掺入EA后,微观结构中针状的钙矾石数量显著增多,但是基体的微观结构相对致密,未见明显的孔隙和裂纹,优于C+SRA试样〔图7(c)〕。与基准组相比,PP纤维的掺入增加了基体的孔隙,尤其是纤维附近的基体较为松散〔图7(d)〕,这也验证了C+PP试样表现出较低抗压强度的原因。由此可知,混凝土的微观形貌演变规律与上述混凝土强度试验结果相一致。

图7 混凝土28 d的微观结构

2.5 孔结构

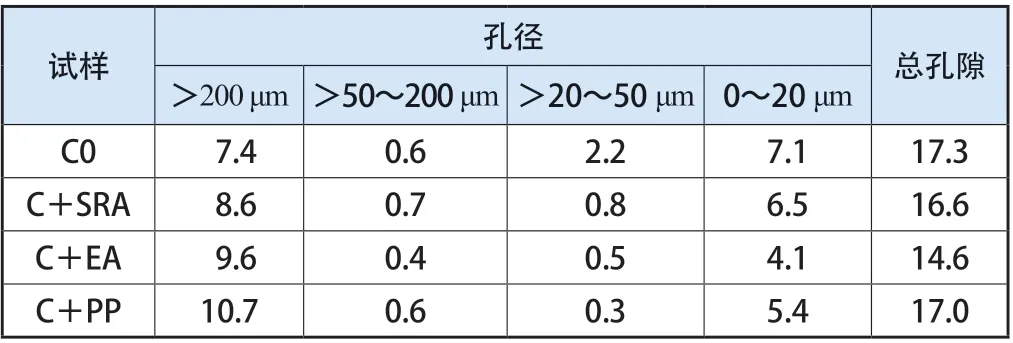

图8为混凝土的孔结构试验结果。由孔结构数据分析可以发现,混凝土的孔径主要分布在10~100 nm区间内。

图8 混凝土的孔结构分布

由图8可知,SRA、EA和PP纤维对混凝土孔径分布的影响存在明显的差异。在10~100 nm范围内,C+SRA、C+EA和C+PP试样孔隙含量均低于基准组;随着孔径的增加(100~5 000 nm),C+SRA、C+EA和C+PP试样的孔隙含量高于基准组;孔径进一步增加后,C+SRA、C+EA和C+PP试样的孔隙含量甚至超过了基准组。

众所周知,大孔隙对混凝土强度具有非常不利的影响[10]。根据孔径大小不同,可以将混凝土的孔分为无害孔(0~20 nm)、少害孔(>20~50 nm)、有害孔(>50~200 nm)和多害孔(>200 nm)[11]。

结合表3和图8的数据可以发现,SRA的掺入虽然总孔隙有所降低,但降低的孔隙率主要集中在50 nm以下的孔隙,对于有害孔和多害孔的数量变化并不明显。而C+EA试样的孔隙率与基准组相接近,但是多害孔的孔隙率分别增加了200%,这就解释了其抗压强度明显降低的原因。此外,随着PP纤维的掺入,试样的多害孔的数量明显增加。

表3 混凝土28 d不同孔径区间分布单位:μl/g

更值得注意的是,已有研究表明,小孔隙含量与混凝土收缩密切相关[12]。SRA、EA和PP的掺入显著降低了0~50 nm孔隙的数量,这也解释了为什么SRA、EA和PP对混凝土干燥收缩具有改善作用。

3 结语

由上述试验结果,可以得到以下结论:

1)在混凝土中掺入SRA、EA和PP纤维,一定程度上会降低混凝土的抗压强度,其中EA对混凝土抗压强度的影响最小,几乎与基准组接近,其次是PP纤维,影响最大的是SRA,C+SRA试样7 d和28 d抗压强度分别降低了13%和10%。

2)干燥收缩试验结果显示,掺入SRA和EA后,混凝土的干燥收缩均得到明显的改善,且早期效果更佳。C+SRA和C+EA试样7 d和28 d的干燥收缩应变分别降低了69.0%~80.7%和39.6%~53.8%。然而,C+PP到试样后期才逐渐表现出改善作用。

3)LF-NMR测试结果显示,EA的掺入对混凝土浆体的水化反应具有明显的促进作用,这可能与EA的纳米级粒径有关,水泥水化过程中表现出晶核效应。而SRA的掺入却表现出相反的趋势。此外,通过弛豫时间分析证实EA对混凝土早期收缩的作用更加明显。但随着龄期增加,SRA的改善效果逐渐优于EA,这种变化趋势基本与干燥收缩的试验结果相对应。

4)SEM分析表明,SRA、EA和PP的掺入降低了混凝土基体微观结构的致密性,其中C+EA试样的微观结构与C0相接近,C+SRA主要表现在对混凝土基体的削弱作用,而C+PP主要体现在PP周边区域。这与混凝土抗压强度的结果相对应。

5)MIP测试结果表明,SRA、EA和PP的掺入,增加了混凝土中有害孔和多害孔的数量,这一结果对混凝土抗压强度的发展具有负面作用,但对混凝土中0~50 nm的细孔分布表现出一定的改善作用,这与干燥收缩的结果相对应。